Keupayaan Pemasangan SMT

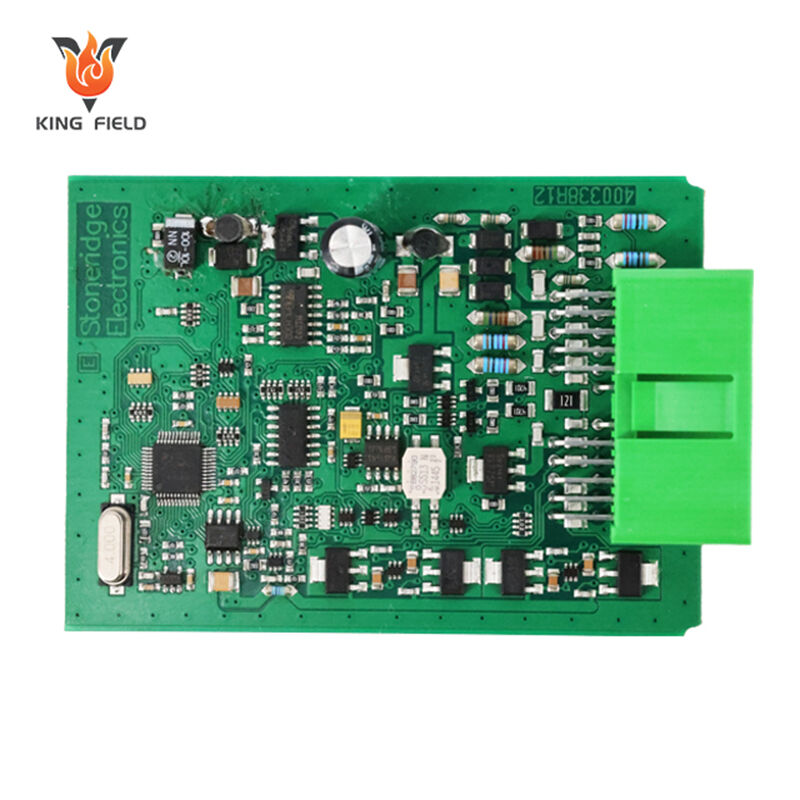

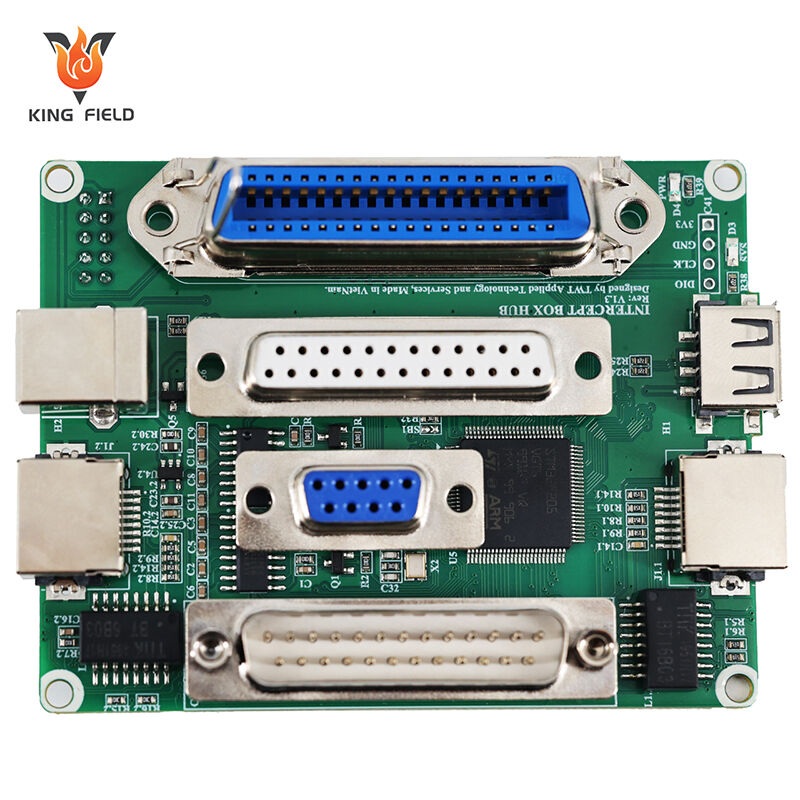

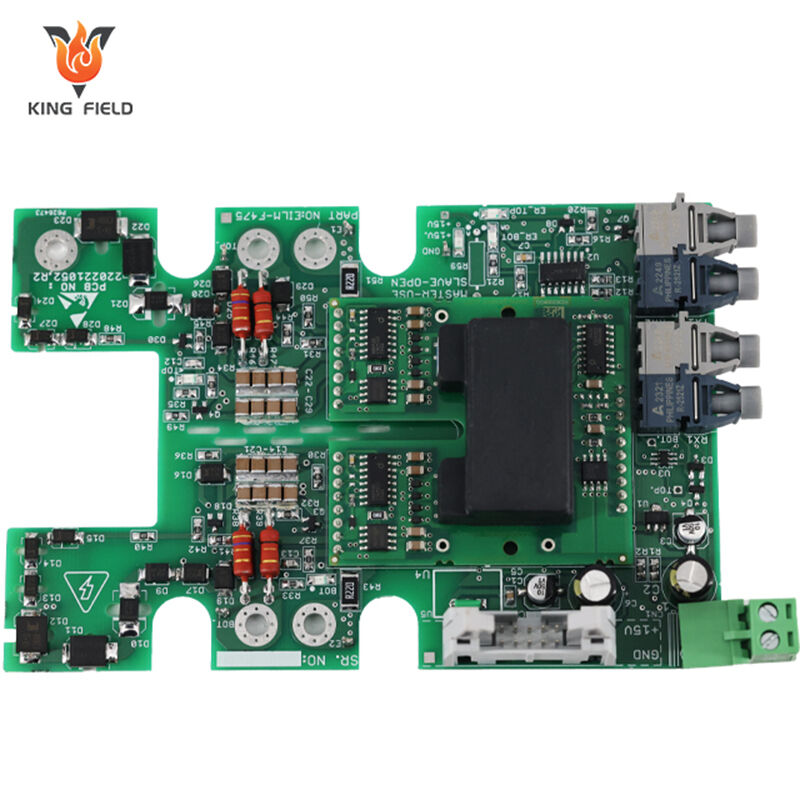

Pemasangan SMT Tepat untuk elektronik perubatan/industri/automotif/rumah tangga—menyokong komponen 01005, pic 0.4mm, BGA/QFP. Mematuhi IPC-A-610, dengan ujian AOI/ICT/Sinar-X, prototaip 24 jam, pengeluaran isipadu tinggi & integrasi PCB+SMT satu hentian.

✅ Penempatan komponen halus & kompleks

✅ Pematuhan IPC-A-610 + pemeriksaan kualiti ketat

✅ Penyelesaian satu hentian PCB+SMT

Penerangan

Pemasangan SMT adalah proses utama dalam pembuatan elektronik di mana peranti pemasangan permukaan (SMDs) – komponen kecil seperti perintang, kapasitor, IC, dan sensor – dipasang secara langsung pada permukaan papan litar bercetak (PCB), bukan melalui lubang (seperti dalam teknologi lubang lintang tradisional, THT). Ia merupakan kaedah pemasangan utama bagi produk elektronik moden kerana kecekapan, pengecilan, dan keupayaan ketumpatan tinggi.

Ciri Utama Pemasangan SMT

Jenis Komponen: Menggunakan SMDs, yang lebih kecil dan ringan berbanding komponen lubang lintang.

Kaedah Pemasangan: Komponen diletakkan di atas permukaan PCB dan disolder pada lesung solder yang telah dideposit sebelumnya di atas pad konduktif, bukannya memasukkan kaki komponen melalui lubang PCB.

Berteraskan Automasi: Bergantung kepada mesin letak-cepat berkelajuan tinggi, pencetak templat, dan ketuhar reflow untuk pengeluaran besar-besaran, memastikan ketepatan dan konsistensi.

Ketumpatan & Pengecilan: Membolehkan ketumpatan komponen yang lebih tinggi (lebih banyak komponen per luas PCB), penting untuk peranti padat (contoh: telefon pintar, peralatan sihat berkalis, ECU kenderaan).

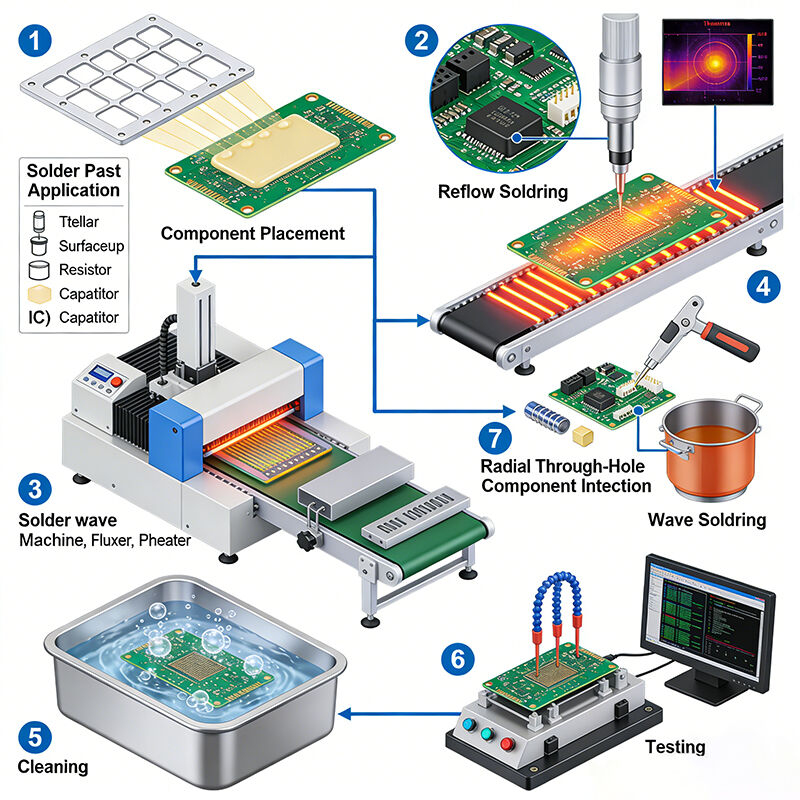

Langkah-Langkah Utama Proses Pemasangan SMT

Pencetakan Stensil: Satu acuan logam dengan lubang yang sepadan dengan tapak PCB digunakan untuk meletakkan pasta solder (campuran serbuk solder dan fluks) ke atas tapak tersebut – memastikan peletakan solder yang tepat.

Penempatan Komponen: Mesin pengambil dan penempatan automatik menggunakan muncung vakum untuk mengambil SMD dari gelendong/dulang dan menempatkannya secara tepat ke atas tapak yang dilapisi pasta solder (dipandu oleh tanda fiducial PCB untuk penyelarasan).

Pematerian Reflow:

PCB dilalukan melalui ketuhar reflow dengan zon suhu terkawal (pra-panas → rendam → reflow → sejuk), meleburkan pasta solder untuk mengikat komponen pada PCB; fluks menghalang pengoksidaan dan memastikan pembasahan yang betul.

Pemeriksaan & Pengujian:

AOI (Pemeriksaan Optikal Automatik): Mengimbas PCB untuk mengesan kecacatan.

Pemeriksaan Sinar-X: Untuk kecacatan tersembunyi.

Ujian Fungsional: Mengesahkan PCB yang telah dipasang berfungsi mengikut spesifikasi.

Kerja Semula/Pembaikan: Memperbetulkan kecacatan jika dikesan semasa pemeriksaan.

Kelebihan Pemasangan SMT

Miniaturisasi: Membolehkan peranti elektronik yang lebih kecil dan ringan (penting untuk elektronik pengguna, peralatan perubatan pakai).

Ketepatan pengeluaran tinggi: Proses automatik menyokong pengeluaran berjumlah besar dengan kitaran pusingan yang cepat.

Kos-Efektif: Pembaziran bahan dan kos buruh yang lebih rendah berbanding THT untuk pengeluaran pukal.

Peningkatan prestasi: Laluan elektrik yang lebih pendek mengurangkan kelewatan isyarat dan EMI, meningkatkan kebolehpercayaan (sesuai untuk aplikasi frekuensi tinggi seperti sistem kawalan industri, hiburan automotif).

Pemasangan Dua Sisi: Komponen boleh diletakkan di kedua-dua sisi PCB, memaksimumkan penggunaan ruang.

Aplikasi Khusus Industri

| Industri | Kes Penggunaan Pemasangan SMT | ||||

| Perubatan | PCB untuk pemantau pesakit, peralatan diagnostik, peranti perubatan pakai (contohnya, sensor glukosa) – memerlukan ketepatan tinggi dan pematuhan dengan ISO 13485. | ||||

| Kawalan Industri | PLC, papan kawalan robotik, modul sensor – tahan lama, rintang suhu tinggi, dan mematuhi IEC 60335. | ||||

| Automotif | ECUs (unit kawalan enjin), sistem hiburan, komponen ADAS – memenuhi piawaian IATF 16949, tahan terhadap getaran/suhu ekstrem. | ||||

| Elektronik Pengguna | Telefon pintar, komputer riba, peralatan rumah, peranti IoT – papan litar bercetak (PCB) berketumpatan tinggi dan miniatur untuk reka bentuk padat. | ||||

SMT berbanding Teknologi Lubang Tembus (THT)

| Aspek | Penyambungan smt | Pemasangan THT | |||

| Saiz komponen | Kecil (SMDs) | Lebih besar (komponen lubang tembus) | |||

| Penempatan | Permukaan PCB (atas/bawah) | Melalui lubang PCB (pin pada sisi bertentangan) | |||

| Kelajuan Pengeluaran | Cepat (berautomasi) | Perlahan (separuh automasi/manual) | |||

| Kekuatan mekanikal | Lebih rendah (lebih baik untuk persekitaran bergetaran rendah) | Lebih tinggi (sesuai untuk penyambung, aplikasi tekanan tinggi) | |||

| Pembolehubah Tipikal | Elektronik pengguna, peralatan perubatan pakai | Bekalan kuasa, penyambung industri | |||

Kapasiti pengeluaran

| Jenis Pemasangan |

● Pemasangan SMT (dengan pemeriksaan AOI); ● Pemasangan BGA (dengan pemeriksaan Sinar-X); ● Pemasangan Lubang Tembus; ● Pemasangan Bercampur SMT & Lubang Melalui; ● Pemasangan Kit |

||||

| Pemeriksaan Kualiti |

● Pemeriksaan AOI; ● Pemeriksaan Sinar-X; ● Ujian Voltan; ● Pengaturcaraan Cip; ● Ujian ICT; Ujian Fungsi |

||||

| Jenis-jenis PCB | PCB Keras, PCB Teras Logam, PCB Fleksibel, PCB Keras-Lentur | ||||

| Jenis Komponen |

● Pasif, saiz terkecil 0201(inch) ● Cip picitan halus hingga 0.38mm ● BGA (picitan 0.2mm), FPGA, LGA, DFN, QFN dengan ujian Sinar-X ● Penyambung dan terminal |

||||

| Sumber Komponen |

● Penuh turnkey (Semua komponen diperolehi oleh Yingstar); ● Turnkey separa; ● Berkotak/Diserahkan |

||||

| Jenis Solder | Berbimah; Tanpa bimah (Rohs); Solder pasta larut air | ||||

| Kuantiti Pesanan |

● 5 unit hingga 100,000 unit; ● Dari Prototaip ke Pengeluaran Skala Besar |

||||

| Masa Pimpinan Pemasangan | Dari 8 jam hingga 72 jam apabila komponen sedia | ||||

Parameter Peranti (Bentuk)

| Keupayaan proses pembuatan peralatan | |||||

| Kapasiti SMT | 60,000,000 cip/hari | ||||

| Kapasiti THT | 1.500,000 cip/hari | ||||

| Masa penghantaran | Dipercepatkan dalam 24 jam | ||||

| Jenis-jenis PCB yang Tersedia untuk Pemasangan | Papan tegar, papan fleksibel, papan rigid-flex, papan aluminium | ||||

| Spesifikasi PCB untuk Pemasangan | Saiz maksimum: 480x510 mm; Saiz minimum: 50x100 mm | ||||

| Komponen Pemasangan Minimum | 03015 | ||||

| BGA Minimum | Papan tegar 0.3 mm; Papan fleksibel 0.4 mm | ||||

| Komponen Pitch Halus Minimum | 0.3 mm | ||||

| Ketepatan pemasangan komponen | ±0.03 mm | ||||

| Ketinggian Komponen Maksimum | 25 mm | ||||