Penyambungan smt

Pemasangan SMT Tepat untuk elektronik perubatan, industri, automotif & pengguna. Prototaip pantas (24 jam) hingga pengeluaran pukal, padanan BOM, analisis DFM & ujian AOI/ICT. Penempatan kelajuan tinggi, penyolderan boleh dipercayai—penghantaran tepat masa, kualiti konsisten untuk PCB anda.

Penerangan

Penyelesaian Pemasangan SMT Tepat

KINGFIELD menyediakan perkhidmatan pemasangan teknologi lekapan permukaan berkualiti tinggi dan boleh dipercayai untuk keperluan pembuatan elektronik anda.

Mengenai Pemasangan SMT KINGFIELD

KINGFIELD adalah penyedia perkhidmatan pemasangan teknologi lekapan permukaan (SMT) terkemuka, menawarkan penyelesaian pembuatan berkualiti tinggi kepada syarikat elektronik di seluruh dunia.

Kemampuan kita

- Pemasangan SMT kelajuan tinggi (sehingga 80,000 komponen setiap jam)

- Saiz komponen dari 01005 hingga BGA bersaiz besar

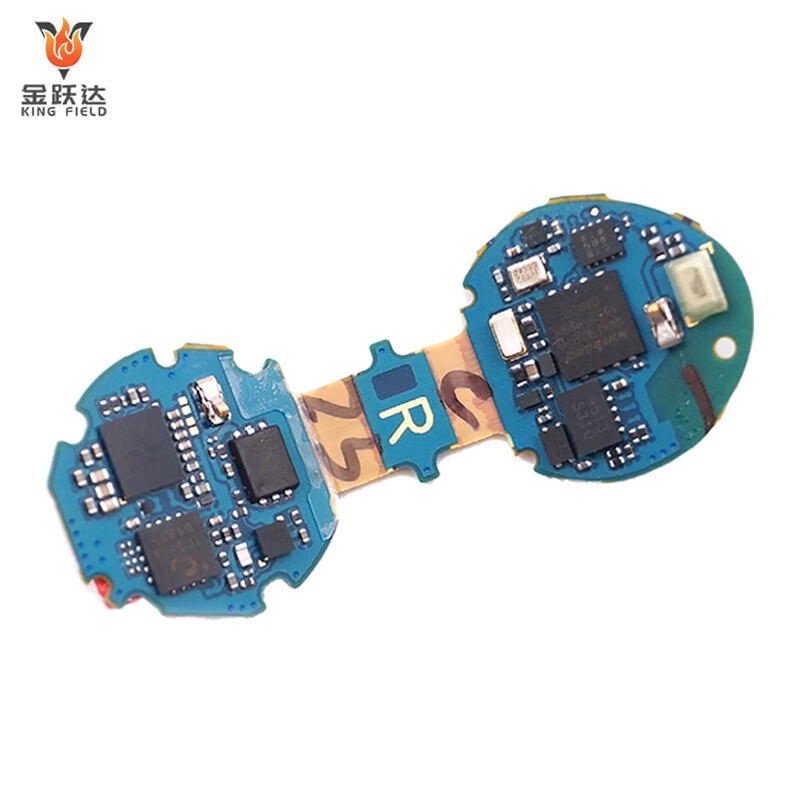

- Keupayaan pemasangan dua sisi

- Pemeriksaan Optikal Automatik (AOI) dan pemeriksaan sinar-X

- Pengeluaran fleksibel daripada prototaip kepada pengeluaran berjumlah tinggi

- Penyelesaian PCBA satu hentian untuk idea anda

- Lebih 10 tahun kepakaran pengeluaran PCBA yang dipercayai

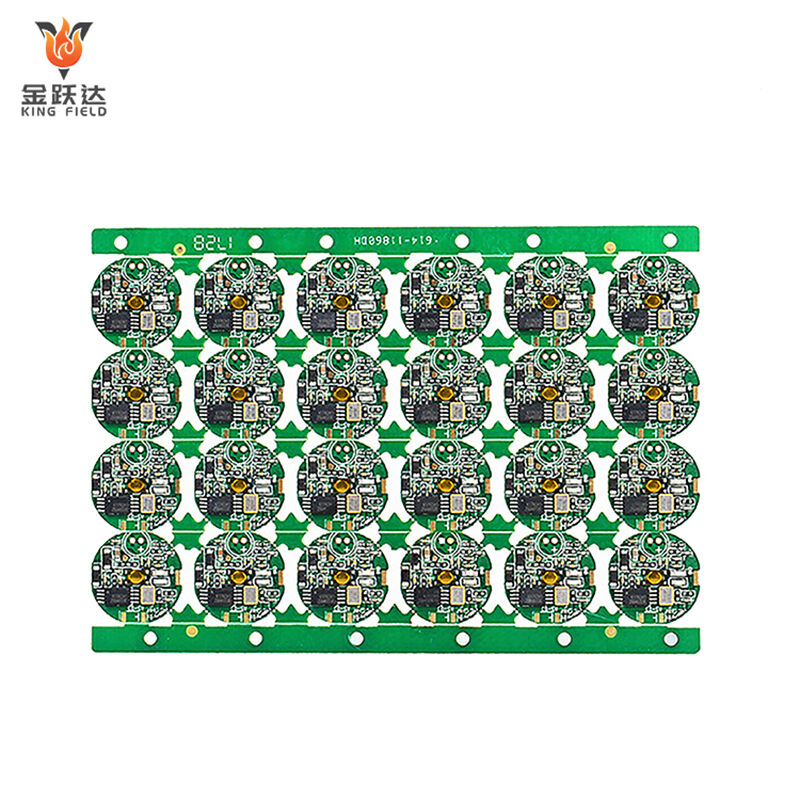

- 9 talian pengeluaran SMT automatik untuk penghantaran

Pembuatan canggih

Kami dilengkapi dengan talian pengeluaran SMT terkini untuk memberikan pemasangan tepat dengan kecekapan dan kebolehpercayaan tinggi.

Jaminan Kualiti

Proses ketat kami disahkan mengikut piawaian ISO 9001, IATF 16949, dan ISO 13485, memastikan kualiti yang konsisten bagi setiap projek.

Teknologi pemasangan permukaan (SMD) merupakan proses utama dalam pengeluaran produk elektronik masa kini. Ia merujuk kepada aplikasi langsung peser solder pada pad yang ditetapkan di permukaan papan litar bercetak (PCB) untuk membentuk komponen pemasangan permukaan mini tanpa kaki atau berpendek kaki, diikuti dengan penyolderan semula suhu tinggi untuk memastikan kedudukannya. Ini berbeza daripada teknologi pemasangan lubang tradisional, yang memerlukan pengeboran lubang pada PCB. Proses ini bergantung kepada tiga elemen utama: komponen SMD, pencetak peser solder/mesin letak-dan-ambil/ketuhar semula, dan PCB khusus. Aliran kerja tipikal terdiri daripada empat langkah utama: percetakan peser solder, penempatan komponen, penyolderan semula, dan pemeriksaan serta kerja semula (pemeriksaan AOI dan baiki produk rosak), yang akhirnya membentuk litar elektronik yang lengkap dan stabil.

Kelebihan Pemasangan SMT

-

Saiz dan Berat Produk Dikurangkan Secara Signifikan:

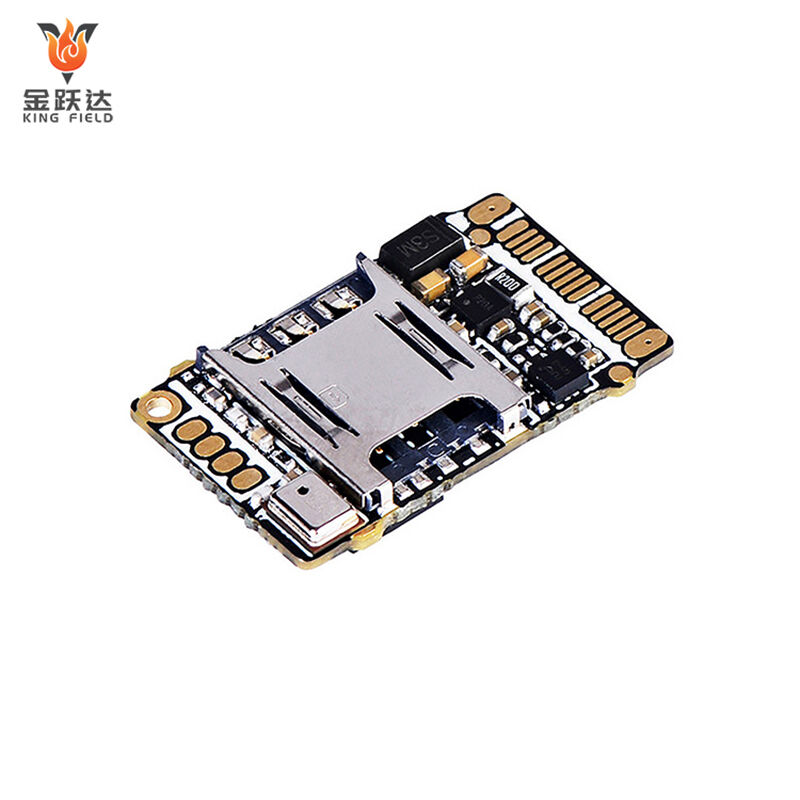

Komponen boleh dipasang terus pada permukaan PCB (Papan Litar Bercetak) tanpa melalui lubang, menjimatkan ruang pemasangan yang diperlukan untuk komponen lubang tradisional. Bagi fungsi yang sama, produk yang menggunakan SMT boleh lebih kecil daripada 60% dan lebih ringan daripada 70%, memenuhi keperluan pengecilan peranti mudah alih seperti telefon bimbit dan komputer riba.

-

Peningkatan Kecekapan Pengeluaran dan Pengurangan Kos:

Kerana automasi tinggi, pemasangan pukal berkelajuan tinggi dan berketepatan tinggi boleh dicapai menggunakan mesin pengambil-dan-pemasang. Sebuah talian pengeluaran tunggal boleh memasang puluhan ribu PCB setiap hari. Pemakaian bahan adalah lebih tinggi; komponen yang lebih kecil tanpa kaki mengurangkan pembaziran bahan; proses pengeluaran disederhanakan, dan kos buruh dikurangkan.

-

Peningkatan Prestasi dan Kebolehpercayaan Litar:

Komponen dipasang dengan lebih kukuh, dengan jarak sambungan solder yang lebih pendek dan laluan yang lebih lurus, mengurangkan kelewatan penghantaran isyarat dan gangguan, serta meningkatkan prestasi litar frekuensi tinggi. Kadar kecacatan sambungan solder adalah rendah, dan masalah sentuh akibat getaran serta perubahan suhu pada komponen lubang tembus dielakkan, secara ketara meningkatkan kebolehpercayaan produk secara keseluruhan.

-

Pemasangan SMT Ketumpatan Tinggi:

Dengan kemajuan teknologi, produk elektronik menjadi semakin pintar dan canggih, memerlukan peningkatan ketumpatan pemasangan PCB yang ketara. Pemasangan SMT berjaya menangani isu ini, menjadikan pemasangan PCB ketumpatan tinggi mungkin dilaksanakan.

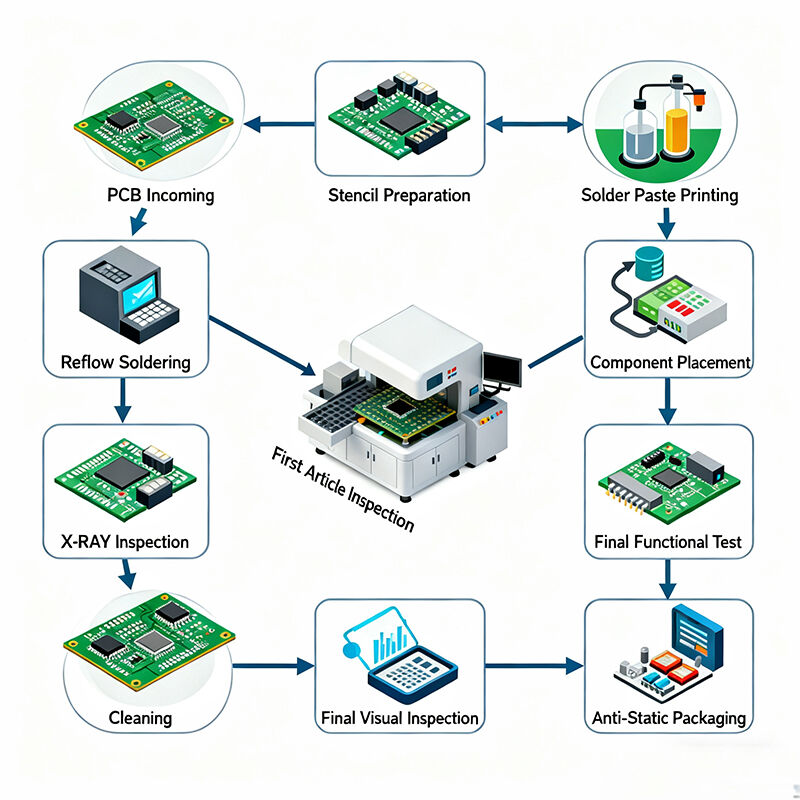

Aliran proses pemasangan SMT

Masalah biasa dalam pemasangan SMT

-

Isu Berkaitan Pasta Solder:

Pasta solder yang berlebihan boleh menyebabkan litar pintas (penyambungan) antara sambungan solder berdekatan, manakala pasta yang tidak mencukupi menghasilkan sambungan solder yang lemah (sambungan sejuk).

Penyimpanan, pemanasan, atau penggunaan pasta solder yang tidak betul melebihi tarikh luput boleh menyebabkan kerosakan, mengakibatkan gelembung dan sambungan solder yang pudar selepas proses pematerian.

Kedudukan yang tidak tepat oleh mesin cetak boleh menyebabkan pergeseran pasta solder dari pad PCB, menjejaskan pemasangan komponen seterusnya.

-

Isu Penempatan Komponen:

Ralat visual pada mesin ambil-dan-letak atau kehausan muncung boleh menyebabkan ketidaksejajaran pemasangan komponen, membawa kepada pematerian yang kurang baik atau masalah sentuhan.

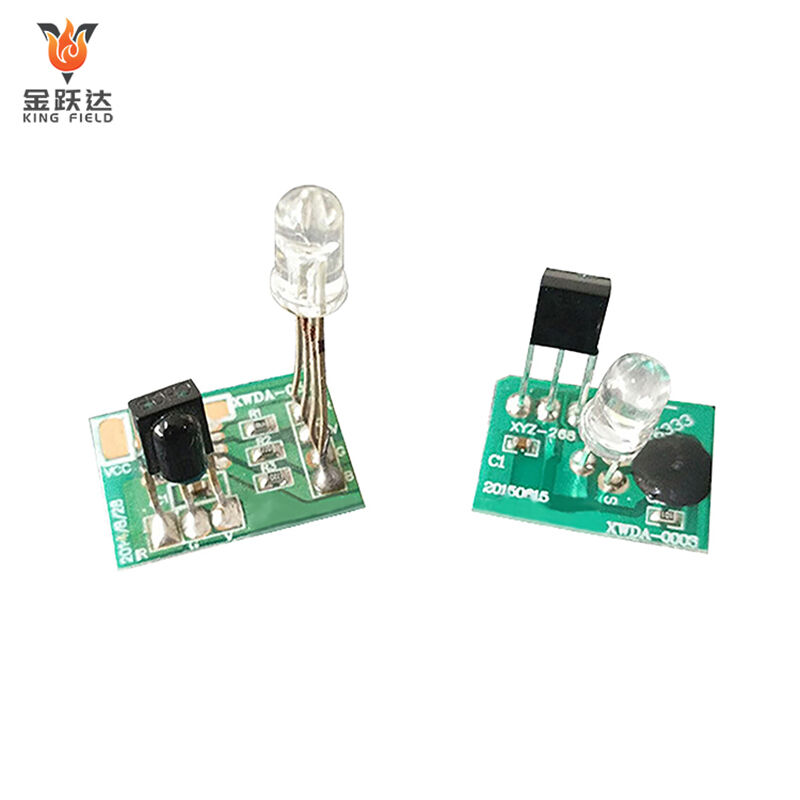

Pemuatan bahan yang salah atau kegagalan muncung boleh mengakibatkan komponen hilang atau pemasangan komponen yang salah (jenis atau spesifikasi yang tidak betul).

Membalikkan orientasi pemasangan komponen berpolar (seperti diod) boleh secara langsung menyebabkan kegagalan litar atau bahkan membakar komponen tersebut.

-

Isu Penyolderan Reflow:

Suhu pematerian reflow yang tidak mencukupi atau pemeliharaan haba yang tidak memadai boleh menyebabkan peleburan solder yang tidak lengkap (pematerian sejuk), mengakibatkan kekonduksian yang buruk dan sambungan solder mudah tercabut.

Saiz tompok yang tidak sekata atau kuantiti pasta solder di kedua hujung komponen boleh menyebabkan perbezaan pengembangan haba yang ketara semasa pematerian, mengakibatkan satu hujung komponen terangkat ke atas (fenomena batu nisan).

Pewapatan cepat fluks pasta solder, penyerapan lembapan oleh PCB, atau kandungan oksigen yang berlebihan dalam persekitaran pematerian boleh menyebabkan gelembung udara (void) terbentuk di dalam sambungan solder, mengurangkan kekuatan dan kekonduksian.

-

Isu Pemeriksaan dan Kerja Semula:

Parameter pemeriksaan AOI yang tidak sesuai atau kelalaian semasa pemeriksaan visual manual boleh menyebabkan kecacatan terlepas seperti penyambungan silang dan sambungan solder sejuk, mengakibatkan produk rosak mengalir ke proses seterusnya.

Suhu terlalu tinggi pada senapang udara panas atau masa pegangan yang terlalu lama semasa kerja ulang boleh merosakkan substrat PCB atau komponen sekitar, menyebabkan kecacatan sekunder.

Parameter peralatan

| Keupayaan proses pembuatan peralatan | |

| Kapasiti SMT | 60,000,000 cip/hari |

| Kapasiti THT | 1.500,000 cip/hari |

| Masa penghantaran | Dipercepatkan dalam 24 jam |

| Jenis-jenis PCB yang Tersedia untuk Pemasangan | Papan tegar, papan fleksibel, papan rigid-flex, papan aluminium |

| Spesifikasi PCB untuk Pemasangan |

Saiz maksimum: 480x510 mm; Saiz minimum: 50x100 mm |

| Komponen Pemasangan Minimum | 03015 |

| BGA Minimum | Papan tegar 0.3 mm; Papan fleksibel 0.4 mm |

| Komponen Pitch Halus Minimum | 0.3 mm |

| Ketepatan pemasangan komponen | ±0.03 mm |

| Ketinggian Komponen Maksimum | 25 mm |