Smt склапање

Прецизно СМТ састављање за медицинску, индустријску, аутомобилску и потрошачку електронику. Брзо прављење прототипа (24 часа) до масовне производње, поклапање БОМ-а, ДФМ анализа и АОИ/ИЦТ тестови. Високобрзинска постављања, поуздано лемљење — испорука у року, сталан квалитет за ваше ПЦБ-ове.

Опис

Rešenja za preciznu SMT montažu

KINGFIELD pruža visokokvalitetne i pouzdane usluge montaže pomoću tehnologije površinske montaže za vaše potrebe proizvodnje elektronike.

U vezi sa KINGFIELD SMT montažom

KINGFIELD je vodeći pružalac usluga montaže pomoću tehnologije površinske montaže (SMT), koji nudi visokokvalitetna proizvodna rešenja kompanijama iz oblasti elektronike širom sveta.

Naše mogućnosti

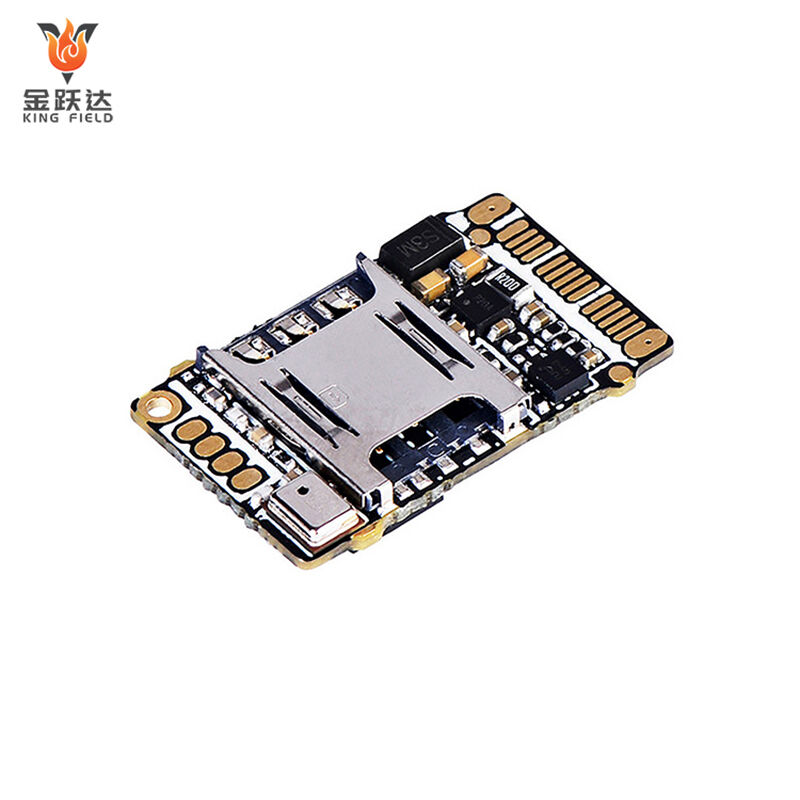

- Brza SMT postavljanja (do 80.000 komponenti po satu)

- Veličine komponenti od 01005 do velikih BGA

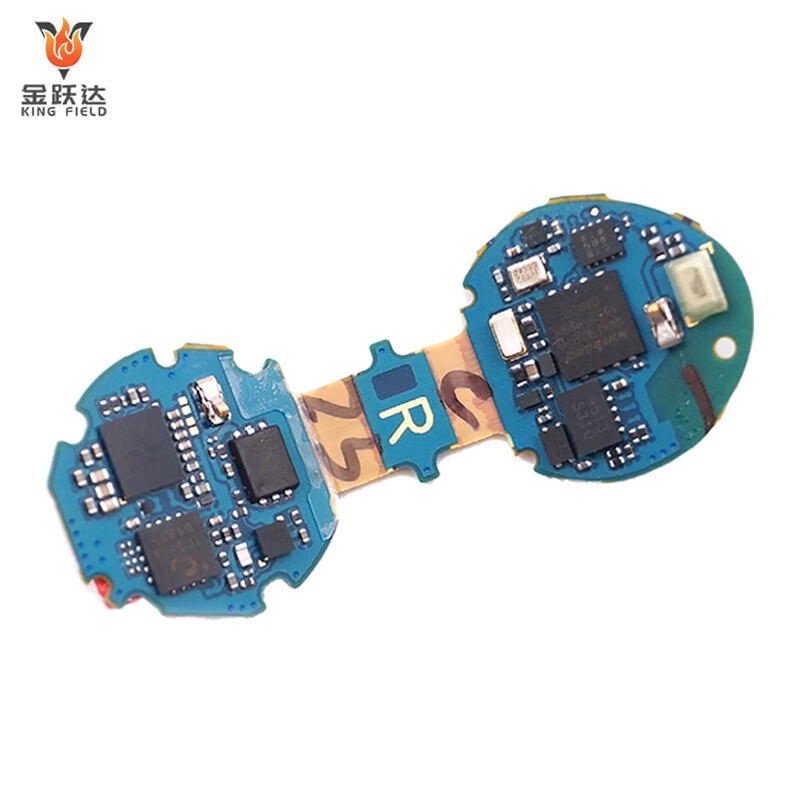

- Mogućnost postavljanja na obe strane

- Аутоматска оптичка инспекција (АОИ) и инспекција рендгеном

- Флексибилна производња, од прототиповања до производње високих количина

- Комплетно решење за ПЦБА вашег пројекта

- Више од 10 година поузданог искуства у производњи ПЦБА

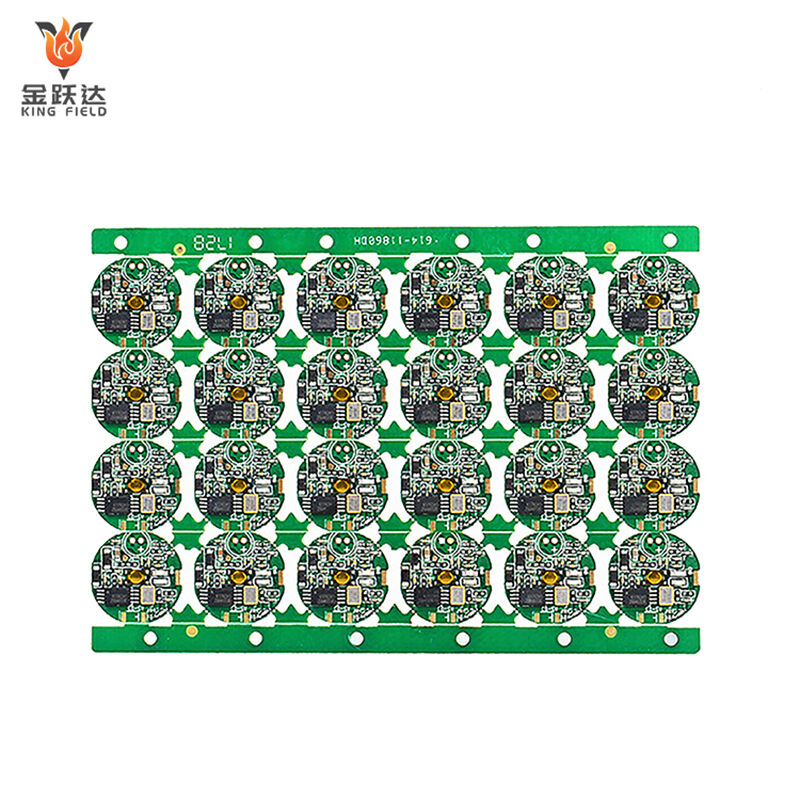

- 9 аутоматизованих СМТ производних линија за испоруку

Напређена производња

Опремљени смо најсавременијим СМТ производним линијама како бисмо обезбедили прецизну монтажу са високом ефикасношћу и поузданошћу.

Обезбеђивање квалитета

Наши строги процеси су сертификованi према стандардима ISO 9001, IATF 16949 и ISO 13485, чиме је осигурана константна квалитетност за сваки пројекат.

Технологија површинског монтирања (SMD) је основни процес у производњи савремених електронских производа. Подразумева директно наношење таложеног лема на одређене контактне површине на штампаној плочи (PCB), како би се формирали безлепни или минијатурни компоненти са кратким изводима, а затим их фиксирати помоћу високотемпературног процеса рефлуксног лемљења. Ово се разликује од традиционалне технологије уградње кроз отворе, која захтева бушење рупа на PCB-у. Процес се ослања на три кључна елемента: SMD компоненте, машине за штампање таложеног лема/постављање компоненти/рефлуксне пећи и посебне PCB плоче. Типичан радни ток састоји се из четири кључна корака: штампање таложеног лема, постављање компоненти, рефлуксно лемљење и инспекција и поправка (AOI инспекција и поправка неисправних производа), чиме се на крају формира потпун и стабилан електронски коло.

Prednosti SMT montaže

-

Знатно смањена величина и тежина производа:

Компоненте је могуће директно монтирати на површину ППМ (печатана плоча) без проводних отвора, чиме се уштеди простор за инсталацију потребан за традиционалне компоненте са проводним отворима. За исту функцију, производи који користе СМТ могу бити више од 60% мањи и више од 70% лакши, испуњавајући потребе минијатуризације преносивих уређаја као што су мобилни телефони и лаптопи.

-

Повећана ефикасност производње и смањени трошкови:

Висок степен аутоматизације омогућава брзо и прецизно серијско монтирање помоћу машине за постављање компоненти. Једна производна линија може да састави десетине хиљада ППМ-ова дневно. Искоришћење материјала је веће; мање компоненте без извода смањују отпад материјала; производни процес је поједностављен, а трошкови радне снаге смањени.

-

Побољшан рад и поузданост кола:

Компоненте су сигурније монтиране, са краћим растојањима лемних везова и правијим путањама, чиме се смањују кашњења у преносу сигнала и сметње, а истовремено побољшава перформанса високofреквенцијских кола. Стопа грешака на лемним везовима је ниска, а проблеми контакта изазвани вибрацијама и променама температуре код компонената за утегнуће су избегнути, што значајно побољшава укупну поузданост производа.

-

Састављање SMT високе густине:

Са развојем технологије, електронски производи постају све интелигентнији и напреднији, због чега је неопходно знатно повећање густине монтаже на ППЧ. SMT монтажа ефикасно решава овај проблем, омогућавајући високогустинску монтажу на ППЧ.

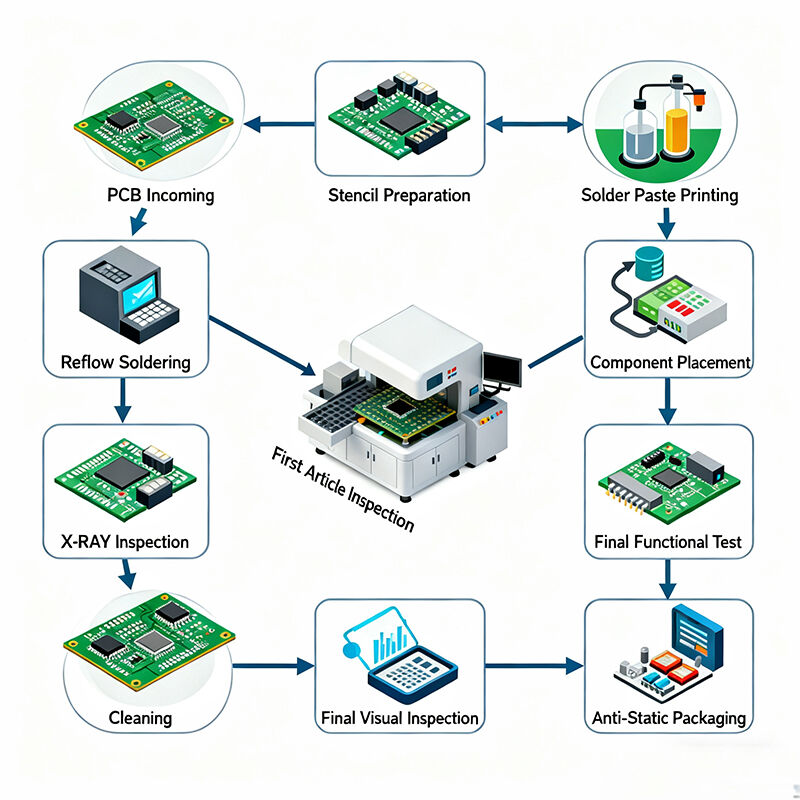

SMT proces montaže

Uobičajeni problemi u SMT montaži

-

Проблеми везани за талог лема:

Превише пасте за лемљење може изазвати кратке спојеве (мостове) између суседних лемних везова, док недовољна количина пасте резултира слабим лемним везовима (хладним лемним везовима).

Неодговарајуће складиштење, загревање или употреба лема за лемљење након истека рока трајања може довести до његовог распадања, због чега настају мехури и мате лемове везе након лемљења.

Нетачно позиционирање тракоматске машине може изазвати померање лема за лемљење са контактних површина на ППП-у, што утиче на каснију поставку компоненти.

-

Проблеми приликом постављања компоненти:

Визуелне грешке на машини за постављање компоненти или хабање млазнице могу изазвати неисправно поравнавање компоненти, што доводи до лошег лемљења или проблема са контактом.

Неисправно учитавање материјала или квар млазнице може имати за последицу изостанак компоненти или нетачну поставку компоненти (погрешне врсте или спецификације).

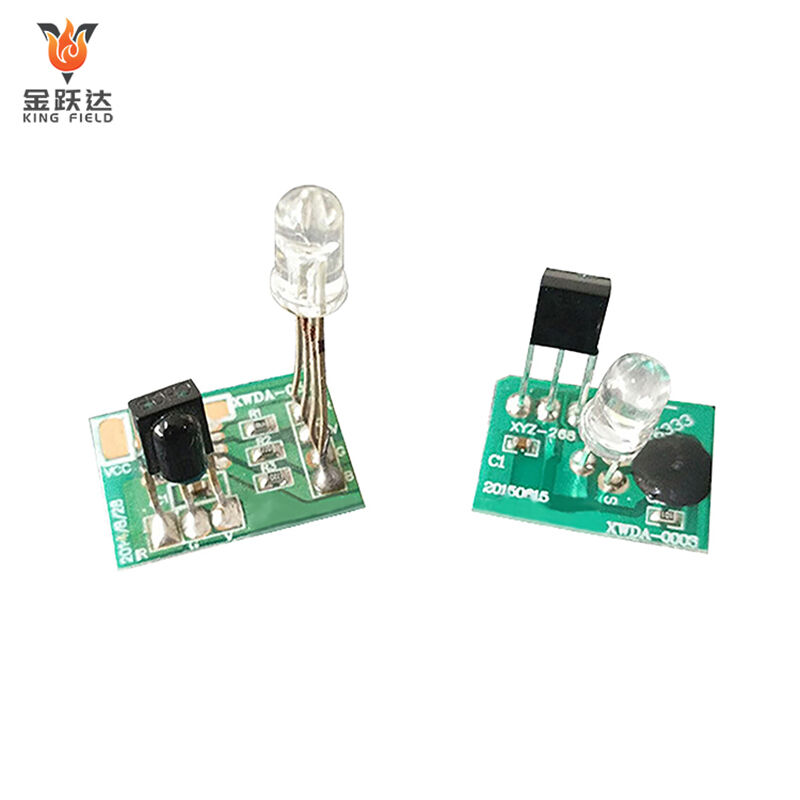

Обртање оријентације при постављању поларисаних компоненти (као што су диоде) може директно изазвати квар кола или чак прегоревање компоненте.

-

Проблеми приликом лемљења рефлуксом:

Недовољна температура лемљења рефлуксом или неодговарајуће очување топлоте може довести до непотпуног топљења лема (хладно лемљење), што резултира лошом проводљивошћу и лаким одвајањем завршног споја.

Неједнака величина контактних површина или количина пасте за лемљење на оба краја компоненти може изазвати значајне разлике у топлотном ширењу током процеса лемљења, због чега се један крај компоненте може подићи (појава гробног споменика).

Брзо испаравање фукса из пасте за лемљење, апсорпција влаге од стране ППС-а или превише кисеоника у средини за лемљење може довести до формирања ваздушних мехурића (упљина) унутар лемног споја, чиме се смањује чврстоћа и проводљивост.

-

Проблеми приликом контроле и поправке:

Неодговарајући параметри AOI провере или пропуштања током ручне визуелне контроле могу довести до непримећених мане као што су кратки спојеви и хладни лемови, због чега дефектни производи отичу даље низ производни поступак.

Превише висока температура топлог ваздуха или предугачко време држања током поправке може оштетити подлогу ППС-а или околне компоненте, што доводи до секундарних мане.

Parametri opreme

| Могућност процеса производње опреме | |

| SMT капацитет | 60.000.000 чипова/дан |

| THT капацитет | 1.500.000 чипова/дан |

| Време испоруке | Убрзано 24 сата |

| Типови PCB-а доступни за склапање | Ригидне плоче, флексибилне плоче, ригидно-флексибилне плоче, алуминијумске плоче |

| PCB спецификације за састављање |

Максимална величина: 480x510 mm; Минимална величина: 50x100 mm |

| Минимални саставни елемент за монтажу | 03015 |

| Минимални BGA | Ригидне плате 0,3 mm; Флексибилне плате 0,4 mm |

| Минимални финолинијски компонент | 0,3 мм |

| Tačnost postavljanja komponenti | ±0.03 mm |

| Максимална висина компоненте | 25 мм |