Medicinski PCBA

Решења за медицинске ПЦБА високе поузданости конципирана за испуњавање стандарда и критичне здравствене примене. Прецизна монтажа, биокомпатибилни материјали, строга компатибилност са стерилизацијом и тестирање у више фаза обезбеђују сигурност и перформансе. Од дијагностичких уређаја до носиве медицинске опреме — прототиповање за 24 сата, брза испорука и оптимизација за лаку производњу прилагођене захтевима медицинске индустрије.

✅ ISO 13485/FDA комплијантно

✅ Дизајни компатибилни са стерилизацијом

✅ Поузданост за критичне примене

✅ Прототиповање за 24 сата + квалитетна монтажа

Опис

Преглед медицинске PCBA

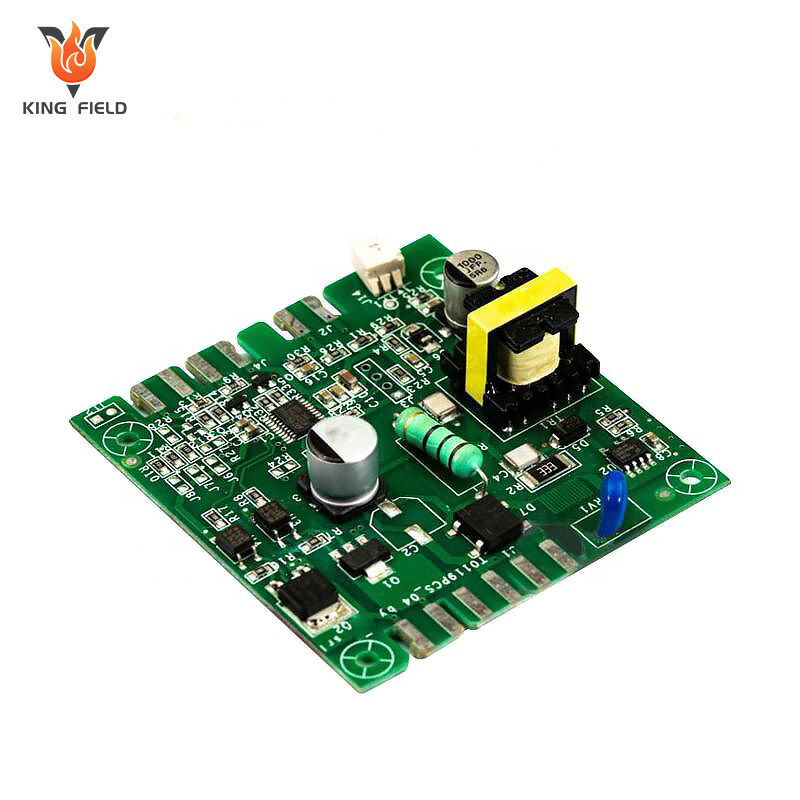

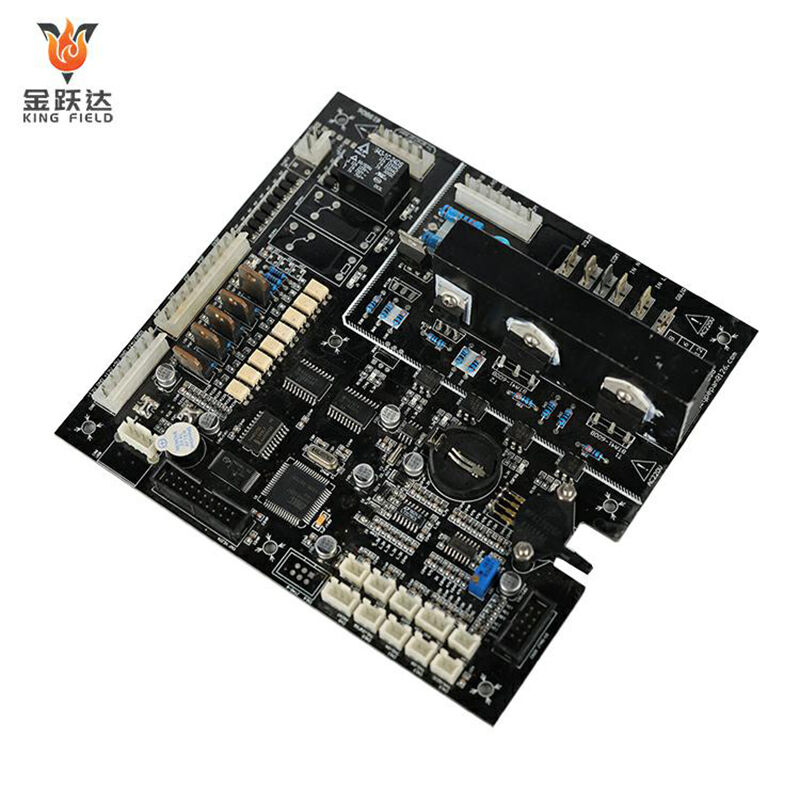

Медицинска PCBA је кључни електронски компонент који је пројектован и направљен специјално за медицинску опрему. То је „мозак“ медицинских електронских уређаја, који обавља кључне функције као што су обрада сигнала, пренос података и извршавање контроле. Широко се користи у различитим медицинским ситуацијама као што су дијагноза, лечење, надзор и рехабилитација.

Основне карактеристике

• Visoka pouzdanost: Рад медицинске опреме директно је повезан са безбедношћу пацијената и мора стабилно радити у условима дуготрајног рада и великог оптерећења.

• Строго праћење: Мора да испуњава међународне/националне стандарде за медицинску електронику, са потпуном трагабилношћу од пројектовања до производње.

• Контрола ниског ризика: Мора да испуњава захтеве за спречавање цурења, спречавање електромагнетних сметњи и биокомпатибилност како би се избегла секундарна штета људском телу или опреми.

• Прецизни рад: Оптимизован за медицинске сценарије, стопа грешака мора бити у контролираном веома ниском опсегу.

Типични сценарија примене

• Дијагностичка опрема: Контролне плате и плоче за обраду сигнала за ултразвучне апарате, CT скенере, МРИ машине, анализаторе крви и инструменте за тестове нуклеинских киселина;

• Опрема за мониторинг: Кључне контролне и плоче за пренос података за мониторе електрокардиограма, мониторе крвног притиска, пулсне оксиметре и мераче нивоа шећера у крви;

• Терапијска опрема: Плате погонa и плоче за контролу напајања за вентилаторе, дефибрилаторе, инфузионе пумпе и ласерске терапијске инструменте;

• Имплантирајући уређаји: Минијатурне, високонапонске штампане плоче за пејсмекере и кочлеарне импланте;

• Опрема за рехабилитацију: Плоче за контролу кретања и плоче за обраду сигнала сензора за роботе за рехабилитацију и инструменте за физиотерапију.

Кључни захтеви у производњи

• Избор материјала: Даје се предност употреби медицински безбедних, еколошки прихватљивих материјала; производи намењени имплантацији морају испуњавати стандарде биокомпатибилности.

• Контрола процеса: Користи се високотачна SMT технологија површинског монтажирања и процеси лемљења без олова, са строгом контролом квалитета лемних везова и чистоће производа.

• Тестирање и верификација: Врше се тестови на високим и ниским температурама, вибрациони тестови, ЕМС тестови и тестови трајности, како би се обезбедила стабилност и сигурност производа у сложеним медицинским условима.

• Систем праћења: Установите механизам потпуне пратљивости током целог процеса како бисте испунили захтеве за преглед сагласности у медицинској индустрији.

Јединствени изазови у склапању медицинских штампаних плоча

Кључни изазови у склапању медицинских PCB-ова обухватају три главна подручја: сагласност, поузданост и сигурност, које се усложњавају специфичним захтевима медицинских сценарија, као што је наведено испод:

1. Притисаци у вези са сагласношћу и пратљивошћу

Морају се испунити више међународних и домаћих стандарда, а цео процес, од пројектовања до испоруке, мора бити у складу са захтевима система управљања квалитетом за медицинску електронику.

Постоје строги захтеви за пратљивошћу: сертификати сировина, параметри производног процеса, подаци о тестирању и информације о оператору морају бити забележени током целог процеса, што омогућава пратљивост током целог животног циклуса и испуњава захтеве за преглед сагласности и повратак производа.

Постоје ограничења сагласности материјала: морају се користити безоловне, еколошки прихватљиве и материјали медицинског квалитета. За имплантибилне производе потребна је додатна сертификација биокомпатибилности, а све супстанце које могу бити штетне су забрањене.

Строги регулаторни захтеви и захтеви за сертификацију намећу да склопови медицинских штампаних плоча морају испуњавати низ комплексних прописа и стандарда, укључујући:

• Прописе FDA (21 CFR Part 820, Quality System Regulations),

• ISO 13485 Систем менаџмента квалитета за медицинску опрему,

• IPC стандарде у области производње електронике и регионалне сертификате.

2. Високи захтеви поузданости у екстремним условима

• Изазови адаптације на услове околине: Медицинска опрема мора да функционише у разноврсним радним условима, а штампане плоче морају издржати екстремне услове као што су широко подручје температуре од -40℃ до 85℃, дуготрајно вибрирање и висока влажност;

• Дуг век трајања и захтев за нулта отказа: Монитори, вентилатори и друга опрема морају радити 24 сата дневно без прекида, а имплантабилни уређаји морају имати век трајања од 5-10 година без икаквог ризика од квара;

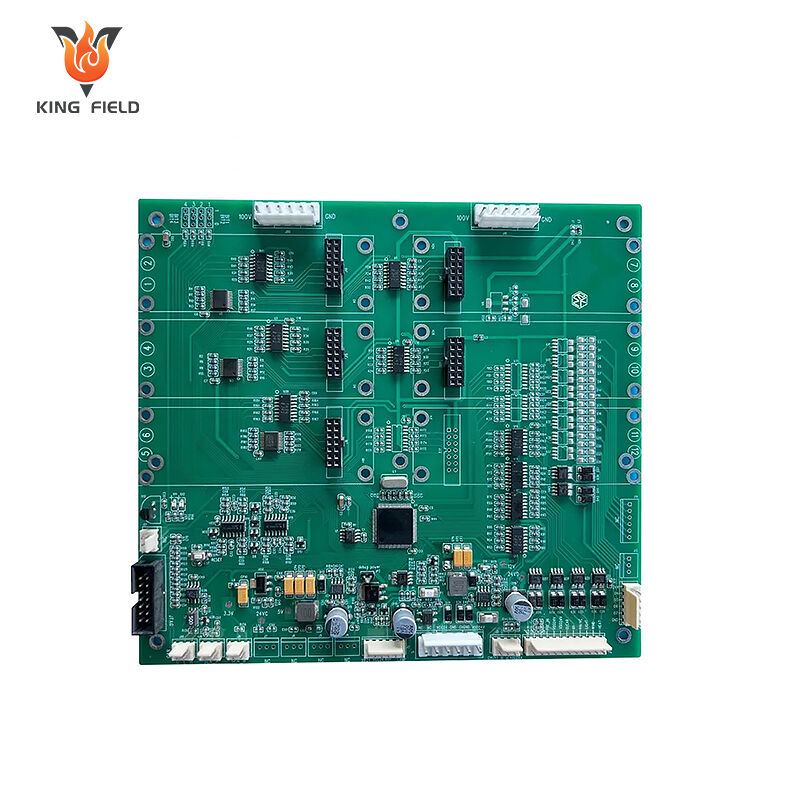

• Притисак минијатурезације и високе густине монтаже: Портаблни медицински уређаји и имплантабилни уређаји имају строге захтеве у вези величине ППС-а, што захтева монтажу са врло малим размаком и микропадовима, што може лако довести до проблема као што су мостови, хладни лемови и лоше расипање топлоте.

3. Изазови електричне сигурности и електромагнетске компатибилности

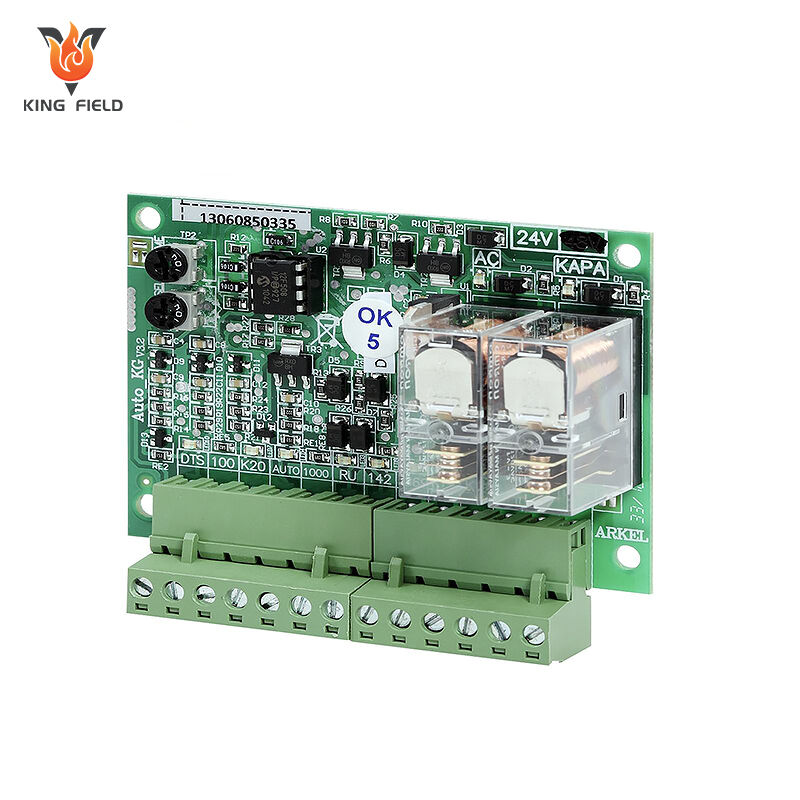

• Заштита од електричне струје: Медицинска електрична опрема мора испуњавати захтеве за заштиту од електричног удара и цурења струје. Распоред на ППС мора строго раздвојити области високог и ниског напона како би се избегао ризик од прекида изолације.

• Велика тежина испуњавања стандарда електромагнетске компатибилности: Медицинска опрема сама по себи генерише јаке електромагнетне смете и мора бити отпорна и на спољашње електромагнетне смете. ППВ мора да прође испитивање ЕМС, а дизајн уземљења, структура заштитног омотача и филтерски кола морају бити оптимизовани како би се избегле смете које могу довести до искривљавања података или неисправног рада опреме.

• Захтеви за интегритетом сигнала: Дијагностичка опрема мора да преноси аналогне сигнале високе прецизности. Скупљање ППВ мора контролисати усаглашеност импедансе, смањити атенуацију сигнала и међусобно спајање, као и обезбедити тачност прикупљања и преноса података.

4. Изазови у чistoћи и контроли процеса

• Високи захтеви за чistoћу: Медицински уређаји имају изузетно високе захтеве према чистоћи штампаних плоча. Загађивачи као што су отпадак од лемљења, остатак флукса и прашина могу изазвати кратке спојеве или покренути реакције у људским ткивима. Производња мора бити изведена у чистој соби класе 1000, а остатке је неопходно уклонити након склапања помоћу поступака као што су ултразвучно чишћење и чишћење јона.

• Тешкоће у прецизној контроли процеса: Коришћење технологије микросклапања и безоловног лемљења захтева строгу контролу профила температуре при рефлоу лемљењу и притиска при монтирању како би се избегли дефекти као што су ефекат сандуча, хладни лемови и празнине у лемним везама.

• Притисак производње малих серија и велике разноврсности: Медицински уређаји су најчешће прилагођени, са наруџбама малих серија. Неопходно је брзо пребацити моделе производа, истовремено обезбеђујући конзистентност између различитих серија производа, што поставља изузетно високе захтеве према флексибилности производне линије и стабилности процеса.

5. Строги захтеви за тестирање и верификацију

• Пуна инспекција, а не случајно узорковање: Није дозвољено да дефектни медицински ППК уђу на тржиште. Сваки ППК мора бити инспектиран у потпуности, са 100% покривености инспекцијом.

• Дугачак циклус верификације поузданости и високи трошкови: ППК-ови морају проћи тестове циклуса високе и ниске температуре, тестове старења у влажној топлоти, вибрационе тестове и тестове вештачког векa, при чему циклуси верификације трају неколико месеци.

• Верификација за специјалне сценарије: ППК-ови за имплантирање захтевају додатне тестове биокомпатибилности и корозије телесним течностима, док дијагностички ППК-ови захтевају калибрацију тачности сигнала како би се осигурала усклађеност са клиничким захтевима за употребу медицинских уређаја.

Proizvodna Kapacitet

| Могућност процеса производње опреме | |||||

| SMT капацитет | 60.000.000 чипова/дан | ||||

| THT капацитет | 1.500.000 чипова/дан | ||||

| Време испоруке | Убрзано 24 сата | ||||

| Типови PCB-а доступни за склапање | Ригидне плоче, флексибилне плоче, ригидно-флексибилне плоче, алуминијумске плоче | ||||

| PCB спецификације за састављање | Максимална величина: 480x510 mm; Минимална величина: 50x100 mm | ||||

| Минимални саставни елемент за монтажу | 01005 | ||||

| Минимални BGA | Ригидне плате 0,3 mm; Флексибилне плате 0,4 mm | ||||

| Минимални финолинијски компонент | 0,2 мм | ||||

| Tačnost postavljanja komponenti | ± 0,015 mm | ||||

| Максимална висина компоненте | 25 мм | ||||

КОРЕВНЕ ПРЕДЛУГЕ

Кингфилд медицинска решења за ППК – Омогућавање иновација у поузданој медицинској електроници

Ми пружамо усаглашене, веома поуздане и безбедне услуге монтаже ПЦБ-а посебно за дијагностичке, терапеутске, мониторингне и имплантабилне медицинске уређаје. Са системом контроле квалитета ISO 13485 у основи, стварамо основне медицинске електронске компоненте које испуњавају међународне стандарде као што су FDA и IEC 60601, помажући компанијама медицинских уређаја да превазиђу технолошке баријере и осигурају сигурну клиничку употребу.

Свеобухватно осигурање у складу са строгим стандардима медицинске индустрије

• Сертификација система: Сертификовано по ISO 13485 Систем управљања квалитетом за медицинску опрему и RoHS/REACH сертификат за заштиту животне средине; производи су у складу са IEC 60601 Стандардом за електричну сигурност медицинских уређаја и ISO 10993 захтевима за биокомпатибилност;

• Потпуна пративост кроз цео процес: Сировинске серије, параметри производње, подаци о тестирању и записи оператора чувају се током целог процеса, што омогућава потпуну пративост тока животног циклуса производа и испуњава захтеве FDA QSR прегледа и повлачења произведених серија;

• Компатибилност материјала : Строго се бирају безоловљани еколошки пријемчива материјали медицинског квалитета; имплантибилни производи користе биокомпатибилне подлоге и лемове, чиме се елиминише ризик од опасних супстанци.

Прилагођен за екстремне окружења, веома поуздана и дуготрајна конструкција

• Отпорност на спољашњу средину: Подржава широко подручје радне температуре од -40℃ до 85℃, издржава високу влажност ваздуха од 95% RH и ударе услед вибрација у опсегу 10-2000Hz, погодан за комплексне услове као што су операционе сале, амбуланте и имплантације у људском телу;

• Гаранција дугог века трајања: MTBF ≥ 100.000 сати, имплантибилни производи имају век трајања од 5-10 година, а дизајн без кварова испуњава захтев за 24-часовним непрекидним радом медицинских уређаја;

• Монтажа високе густине: Вешт у паковању 01005 и састављању BGA са врло малим размаком испод 0,4 mm, омогућава прецизну производњу минијатурних и преносивих медицинских уређаја.

Усклађени су стандарди безбедности и перформанси, елиминишући клиничке ризике

• Електрична безбедност: Дизајн изолације класе I/II, струја цурења <100μA, посебно одвојени простири за јаку и слабу струју како би се избегао ризик електричног удара;

• Оптимизација ЕМС-а: Положен тест електромагнетске компатибилности IEC 61000, оптимизован дизајн уземљења, заштитног омотача и филтрирања ради елиминисања интерференције између уређаја и осигуравања тачних дијагностичких података;

• Целовитост сигнала: Строго контролисано усклађивање импедансе (±10%) ради смањења међусобних утицаја и атенуације сигнала, прилагођено захтевима преноса сигнала високопрецизне опреме као што су CT скенери и уређаји за тестирање нуклеинских киселина.

Упремљена контрола процеса осигурава конзистенцију производа

• Чиста производња: Чиста соба класе 1000 са процесима ултразвучног и јонског чишћења, што резултира скоро нултом количином отпада од лема и флукса;

• Прецизно производњство: Тачност постављања SMT ±0,03 mm, разлика профила температуре рефлоу лемљења ±2 ℃, стопа шупљина на лемним везама <5%, подршка флексибилној производњи малих серија и више разноврсних производа;

• Потпун осигуран инспекцијски процес: 100% AOI визуелна инспекција, X-зрак инспекција лемних везова, ICT тестови кола, FCT функционални тестови, са контролом стопе грешака на нивоу PPM.