Medische pcba

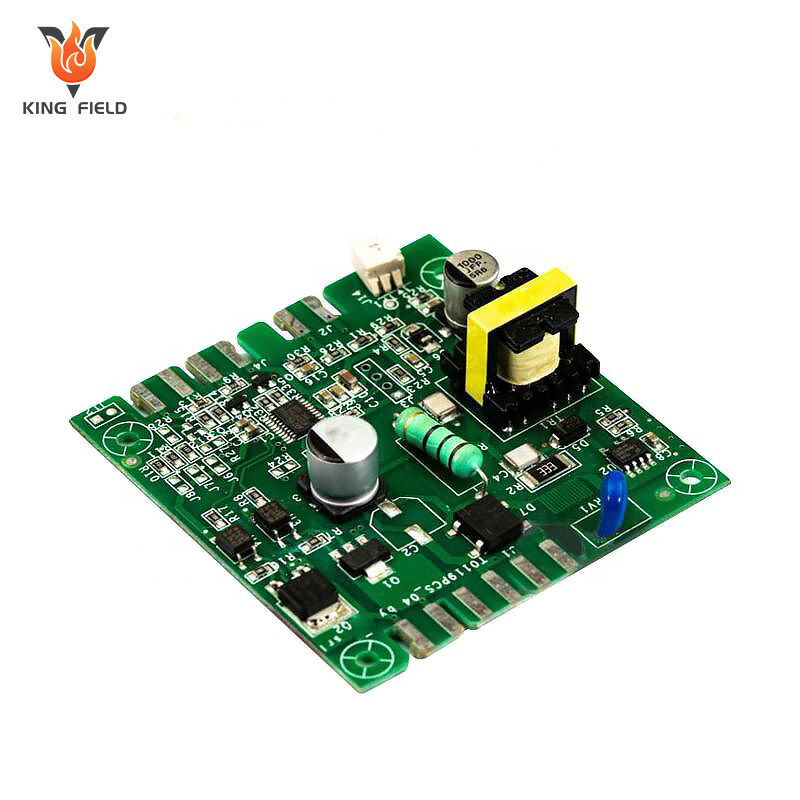

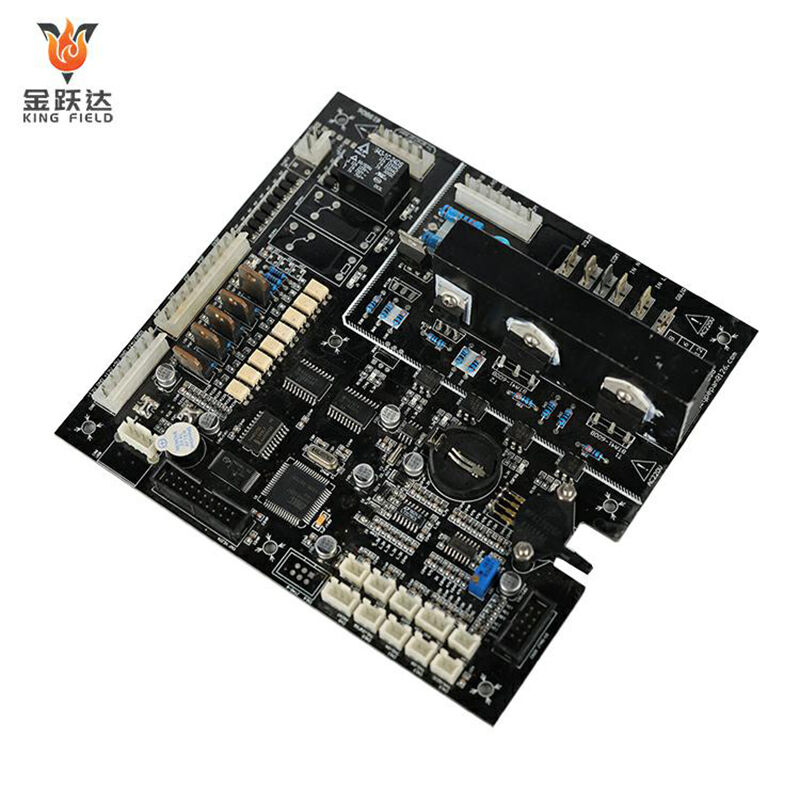

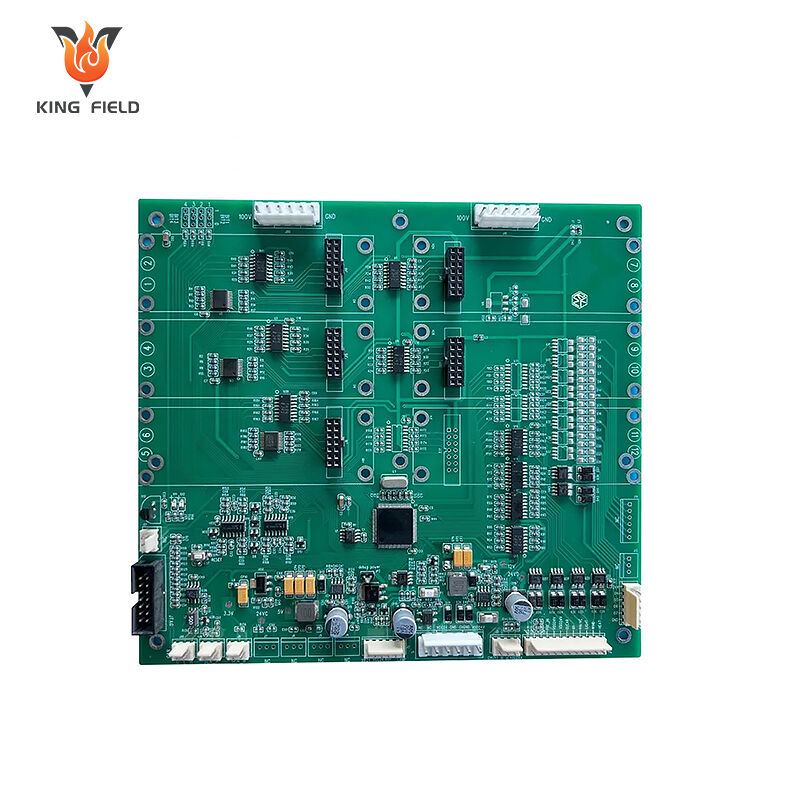

Hoogbetrouwbare Medical PCBA-oplossingen ontwikkeld voor conformiteit en kritieke zorgtoepassingen. Precisie-assemblage, biocompatibele materialen, strikte sterilisatiecompatibiliteit en meertraps testen garanderen veiligheid en prestaties. Van diagnostische apparaten tot draagbare medische technologie — 24 uur prototyping, snelle levering en DFM-optimalisatie afgestemd op de eisen van de medische industrie.

✅ ISO 13485/FDA-compliant

✅ Ontwerpen compatibel met sterilisatie

✅ Betrouwbaarheid voor kritieke toepassingen

✅ 24 uur prototyping + kwaliteitsgerichte assemblage

Beschrijving

Overzicht van medische PCBA

Medische PCBA is een kern-elektronisch onderdeel dat specifiek is ontworpen en vervaardigd voor medische apparatuur. Het is de 'hersenen' van medische elektronische apparaten en vervult cruciale functies zoals signaalverwerking, data-overdracht en besturing. Het wordt breed ingezet in diverse medische toepassingen zoals diagnose, behandeling, monitoring en revalidatie.

Kernfuncties

• Hoge betrouwbaarheid: De werking van medische apparatuur staat rechtstreeks in verband met de veiligheid van patiënten en moet stabiel functioneren onder langdurige, zware belasting.

• Strikte naleving: Het moet voldoen aan internationale/nationale normen voor medische elektronica, met volledige traceerbaarheid van ontwerp tot productie.

• Risicobeheersing: Het moet voldoen aan eisen voor lekkagepreventie, elektromagnetische interferentiepreventie en biocompatibiliteit om secundaire schade aan het menselijk lichaam of de apparatuur te voorkomen.

• Nauwkeurige prestaties: Geoptimaliseerd voor medische toepassingen, de foutmarge moet worden beperkt tot een uiterst laag bereik.

Typische toepassingscenario's

• Diagnostische apparatuur: Besturingsborden en signaalverwerkingsborden voor echografieapparaten, CT-scanners, MRI-apparaten, bloedanalyseapparaten en instrumenten voor nucleïnezuurtesten;

• Bewakingsapparatuur: Kernbesturings- en datatransmissieborden voor ECG-monitoren, bloeddrukmeters, pulsoximeters en bloedglucosetesters;

• Behandelingsapparatuur: Aansturingsborden en sturingen voor beademingsapparaten, defibrillatoren, infuuspompen en lasertherapie-instrumenten;

• Implantabele apparaten: Miniatuur, hoogbetrouwbare PCBAs voor pacemakers en cochleaire implantaten;

• Rehabilitatieapparatuur: Bewegingsregelingsborden en sensor signaalverwerkingborden voor rehabilitatierobots en fysiotherapie-instrumenten.

Belangrijkste productie-eisen

• Materiaalkeuze: Gebruik van milieuvriendelijke materialen van medische kwaliteit heeft voorrang; implanteerbare producten moeten voldoen aan biocompatibiliteitsnormen.

• Procesbeheersing: Toepassen van high-precision SMT-surface mount-technologie en loodvrije soldeertechnieken, met strikte controle op soldeerverbindingen en productreinheid.

• Testen en verificatie: Uitvoeren van hoge- en lage-temperatuurtesten, trillingstesten, EMC-testen en levensduurtesten om de stabiliteit en veiligheid van het product in complexe medische omgevingen te garanderen.

• Traceerbaarheidssysteem: Stel een volledig proces traceerbaarheidsmechanisme op om te voldoen aan de nalevingsbeoordelingsvereisten van de medische industrie.

Unieke uitdagingen van medische PCB-assembly

De kernuitdagingen van medische PCB-assembly draaien om drie hoofdgebieden: naleving, betrouwbaarheid en beveiliging, verergerd door de specifieke vereisten van het medische scenario, zoals volgt:

1. Druk op naleving en traceerbaarheid

Er moeten aan meerdere internationale en nationale normen worden voldaan, en het gehele proces van ontwerp tot levering moet voldoen aan de eisen van een kwaliteitsmanagementsysteem voor medische elektronica.

Er gelden strikte traceerbaarheidsvereisten: batchgegevens van grondstoffen, productieprocesparameters, testgegevens en operatorinformatie moeten gedurende het gehele proces worden geregistreerd, zodat volledige levenscyclus traceerbaarheid wordt ondersteund en aan de vereisten voor nalevingsbeoordeling en terugroepacties wordt voldaan.

Er gelden beperkingen voor materiaalnaleving: loodvrije, milieuvriendelijke en medische kwaliteit materialen moeten worden gebruikt. Implantabele producten vereisen aanvullende biocompatibiliteitscertificering, en het gebruik van eventueel schadelijke stoffen is verboden.

Hoge betrouwbaarheidseisen in extreme omgevingen

• FDA-regelgeving (21 CFR Deel 820, Quality System Regulations),

• ISO 13485 Medische Hulpmiddelen Kwaliteitsmanagementsysteem,

• IPC-normen op het gebied van elektronica-productie, en regionale certificeringen.

2. Hoge betrouwbaarheidseisen in extreme omgevingen

• Uitdagingen voor aanpassing aan de omgeving: Medische apparatuur moet kunnen omgaan met uiteenlopende bedrijfsomstandigheden, en PCB's moeten bestand zijn tegen extreme omstandigheden zoals een breed temperatuurbereik van -40℃ tot 85℃, langdurige trillingen en hoge vochtigheid;

• Lange levensduur en nul-fouten eisen: Monitoren, ventilatoren en andere apparatuur moeten 24 uur per dag ononderbroken functioneren, en implanteerbare apparaten moeten een levensduur van 5 tot 10 jaar hebben zonder risico op defecten;

• Miniaturisering en hoge dichtheidsmontagedruk: Draagbare medische apparaten en implanteerbare apparaten stellen strenge eisen aan de grootte van de PCB, waarbij ultra-fijne afstanden en micro-kontaktvlakken vereist zijn, wat gemakkelijk kan leiden tot problemen zoals kortsluiting, koude soldeerverbindingen en slechte warmteafvoer.

3. Uitdagingen op het gebied van elektrische veiligheid en elektromagnetische compatibiliteit

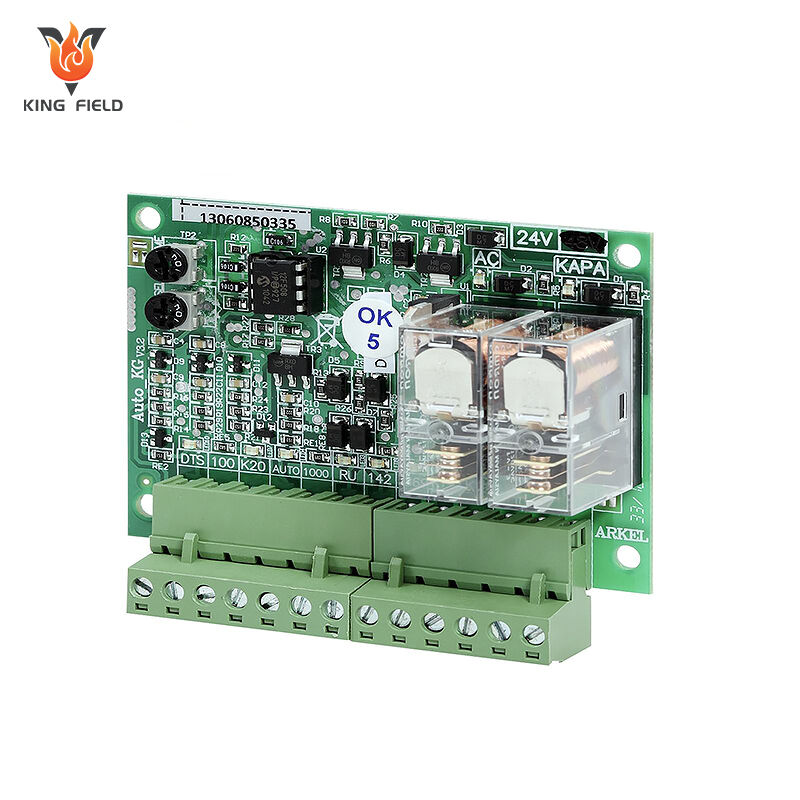

• Elektrische veiligheidsbescherming: Medisch elektrisch materiaal moet voldoen aan de eisen voor bescherming tegen elektrische schokken en lekstroom. De PCB-indeling moet strikt onderscheid maken tussen hoog- en laagspanningsgebieden om het risico op isolatiebreuk te voorkomen.

• Hoge moeilijkheidsgraad bij het voldoen aan EMC-prestatienormen: Medische apparatuur zelf genereert sterke elektromagnetische interferentie en moet ook bestand zijn tegen externe omgevingsinvloeden. PCB's moeten de EMC-test doorstaan, en de aardingsontwerpen, afschermlaagstructuren en filterkringen moeten worden geoptimaliseerd om interferentie te voorkomen die kan leiden tot gegevensvervorming of storingen in de apparatuur.

• Eisen aan signaalintegriteit: Diagnostische apparatuur moet hoge nauwkeurigheid analoge signalen kunnen overbrengen. De PCB-assembly moet impedantie-aanpassing regelen, signaalverzwakking en kruisbesmetting verminderen, en de nauwkeurigheid van gegevensacquisitie en -overdracht waarborgen.

4. Uitdagingen op het gebied van reinheid en procesbeheersing

• Hoge eisen aan reinheid: Medische apparaten stellen uiterst hoge eisen aan de schoonheid van PCB's. Verontreinigingen zoals soldeerslag, fluxresten en stof kunnen kortsluiting veroorzaken of reacties in menselijk weefsel opwekken. De productie moet plaatsvinden in een cleanroom van klasse 1000, en resten moeten na assemblage worden verwijderd via processen zoals ultrasone reiniging en ionenreiniging.

• Moeilijkheid bij precisieprocesbeheersing: Het gebruik van micro-assemblagetechnologie en loodvrij solderen vereist strikte controle op de temperatuurprofielen bij reflowsolderen en de montage-druk, om defecten zoals tombstoning, koude soldeerverbindingen en luchtkokers in soldeerverbindingen te voorkomen.

• Druk van productie in kleine series met veel variatie: Medische apparaten zijn meestal op maat gemaakt, met opdrachten in kleine series. Er moet snel kunnen worden overgeschakeld tussen productmodellen, terwijl de consistentie tussen verschillende productiebanen gewaarborgd moet blijven, wat uiterst hoge eisen stelt aan de flexibiliteit van de productielijn en de stabiliteit van het proces.

5. Strikte test- en verificatie-eisen

• Volledige inspectie, geen steekproefsgewijze controle: Er mogen geen defecte medische PCB's op de markt terechtkomen. Elke PCB moet voor 100% worden geïnspecteerd, met een inspectiedekking van 100%.

• Lange betrouwbaarheidsverificatiecyclus en hoge kosten: PCB's moeten bestand zijn tegen testen op hoge en lage temperatuurwisselingen, vochtige warmteveroudering, trillingstesten en levensduurtesten, waarbij de verificatiecyclus meerdere maanden kan duren.

• Verificatie voor speciale toepassingen: Implanteerbare PCB's vereisen aanvullende biocompatibiliteits- en lichaamsvloeistofcorrosietesten, terwijl diagnostische PCB's signaalnauwkeurigheidscalibratietesten moeten ondergaan om te voldoen aan de klinische gebruikseisen van medische apparatuur.

Productiecapaciteit

| Capaciteit van het productieproces voor apparatuur | |||||

| SMT-capaciteit | 60.000.000 chips/dag | ||||

| THT-capaciteit | 1.500.000 chips/dag | ||||

| Leveringstijd | Versnelde levering binnen 24 uur | ||||

| Typen PCB's beschikbaar voor assemblage | Stijve platen, flexibele platen, stijf-flexibele platen, aluminiumplaten | ||||

| PCB-specificaties voor assemblage | Maximale afmeting: 480x510 mm; Minimale afmeting: 50x100 mm | ||||

| Minimaal assemblagecomponent | 01005 | ||||

| Minimale BGA | Stijve platen 0,3 mm; Flexibele platen 0,4 mm | ||||

| Minimaal fine-pitch-component | 0,2 mm | ||||

| Nauwkeurige componentplaatsing | ± 0,015 mm | ||||

| Maximale componenthoogte | 25 mm | ||||

Kernvoordelen

Kingfield Medical PCBA-oplossingen – Innovatie in hoogbetrouwbare medische elektronica, kernpositie

Wij leveren conform, zeer betrouwbare en veilige PCB-assemblagediensten specifiek voor diagnostische, therapeutische, bewakings- en implanteerbare medische apparaten. Met het ISO 13485 kwaliteitssysteem voor volledig procesbeheer als kern, ontwikkelen wij essentiële medische elektronische componenten die voldoen aan internationale normen zoals FDA en IEC 60601, waardoor medische apparatuurbedrijven technologische belemmeringen kunnen overwinnen en veilig klinisch gebruik wordt gewaarborgd.

Uitgebreide conformiteitsborging, voldoet aan de strenge normen van de medische industrie

• Systeemcertificering: Gecertificeerd volgens het ISO 13485 Medische Kwaliteitsmanagementsysteem en RoHS/REACH Milieubeschermingscertificering; producten voldoen aan de IEC 60601 Norm voor Medische Elektrische Veiligheid en aan de ISO 10993 Biocompatibiliteitsvereisten;

• Volledige Traceerbaarheid: Rauwe materiaalbatches, productieparameters, testgegevens en operatorregistraties worden gedurende het gehele proces bijgehouden, wat volledige traceerbaarheid van het product levenscyclus ondersteunt en voldoet aan de FDA QSR-nalevingsbeoordeling en terugroepvereisten;

• Materiaalnaleving : Gebruik van strikt medisch grade loodvrije milieuvriendelijke materialen; implanteerbare producten maken gebruik van biocompatibele substraten en soldeersmidten, waardoor het risico op gevaarlijke stoffen wordt uitgesloten.

Aanpasbaar aan extreme omgevingen, zeer betrouwbare en levensduurgerichte constructie

• Omgevingsbestendigheid: Ondersteunt een breed temperatuurbereik van -40℃ tot 85℃, bestand tegen hoge vochtigheid van 95% RH en trillingschokken van 10-2000Hz, geschikt voor complexe scenario's zoals operatiekamers, ambulances en menselijke implantatie;

• Garantie op lange levensduur: MTBF ≥ 100.000 uur, implanteerbare producten hebben een levensduur van 5-10 jaar, en het nulfoutontwerp voldoet aan de eis van 24 uur per dag ononderbroken bedrijf van medische apparatuur;

• Hoge dichtheidsmontage: Ervaring in 01005 verpakkingen en BGA ultra-fijne pitch-assemblage onder 0,4 mm, ondersteunt de precisiefabricage van geminiaturiseerde en draagbare medische apparatuur.

Zowel veiligheids- als prestatienormen worden gehaald, waardoor klinische risico's worden geëlimineerd

• Elektrische veiligheid: Klasse I/II isolatieontwerp, lekstroom <100μA, scheiding van sterke en zwakke stroomkringen om risico op elektrische schokken te voorkomen;

• EMC-optimalisatie: Geslaagd voor de IEC 61000 elektromagnetische compatibiliteitstest, geoptimaliseerd aardings-, afschermlaag- en filterontwerp om interferentie tussen apparaten te elimineren en nauwkeurige diagnostische gegevens te garanderen;

• Signaalkwaliteit: Zorgvuldig gecontroleerde impedantieaanpassing (±10%) om kruisbesmetting en signaalverzwakking te verminderen, afgestemd op de signaaltransmissie-eisen van hoogwaardige apparatuur zoals CT-scanners en nucleïnezuurtestapparatuur.

Verfijnd procesbeheer zorgt voor productconsistentie

• Schone productie: Klasse 1000 cleanroom met ultrasone reiniging en ionenreinigingsprocessen, resulterend in vrijwel geen soldeerslag en fluxresten;

• Precisieproductie: SMT-plaatsnauwkeurigheid ±0,03 mm, temperatuurprofiel reflow-solderen verschil ±2 ℃, soldeerlasporositeit <5%, ondersteuning van flexibele productie van kleine series en veel variëteiten;

• Volledige inspectiegrotheid: 100% AOI-visuele inspectie, röntgeninspectie soldeerlassen, ICT-circuittesten, FCT-functionele testen, met een defectpercentage beheerst op PPM-niveau.