Dienst voor assemblage in grote volumes

Hoog-efficiënte, hoge-volume PCBA-assembly voor automotive, industriële en consumentenelektronica — met consistente kwaliteit, snelle doorlooptijd en kostenoptimalisatie voor massaproductieloppen.

Onze geautomatiseerde SMT-lijnen, strikte IPC-compliant kwaliteitscontroles en schaalbare workflows zorgen voor tijdige levering, zelfs bij grote bestellingen. Van prototyping-opvoering tot volledige productie, voldoen wij aan uw hoge-volumebehoeften zonder in te leveren op precisie.

✅ Geautomatiseerde SMT-lijnen voor snelle massaproductie

✅ IPC-compliant kwaliteitscontrole & traceerbaarheid

✅ Kosten geoptimaliseerde oplossingen voor grote bestellingen

✅ Naadloze opschaling van prototyping naar volume

Beschrijving

Bij PCB-assembly verschillen de eisen per volume. Wanneer u op grote schaal een product produceert, heeft u een service voor PCB-assembly in grote volumes nodig om uw doelen te bereiken. Projecten van 1000+ stuks vallen over het algemeen onder high-volume PCBA-services en hebben een betrouwbare en gerenommeerde assemblagepartner, zoals KING FIELD, nodig om deze te beheren.

VOORDELEN VAN PCB-ASSEMBLY IN GROTE VOLUMES

De kernwaarde van high-volume PCB-assembly ligt in het bereiken van stabiele kwaliteit, controleerbare kosten en efficiënte levering door middel van grootschalige, geautomatiseerde productie, waardoor voldaan wordt aan de behoeften van grootschalige marktintroductie van gerijpte producten. De voordelen komen vooral naar voren in de volgende vijf aspecten:

Aanzienlijke kostenvoordelen, verlaging van de productiekosten per eenheid

· Kortingen op grondstofaankopen: grootschalige aankopen van componenten maken het mogelijk om langetermijnovereenkomsten met leveranciers te sluiten, waardoor lagere eenheidsprijzen worden verkregen en de kernmateriaalkosten sterk worden verlaagd.

· Afschrijving van vaste kosten: vaste kosten zoals slijtage van productielijnen en apparatuur, en fabriekshuur, kunnen worden verdeeld over een groot aantal producten, waardoor het aandeel van vaste kosten per eenheid wordt verlaagd.

· Verbeterde productie-efficiëntie en kostenreductie: Volledig geautomatiseerde productielijnen werken continu en stabiel, waardoor verlies van productietijd door lijnveranderingen en handmatige operaties wordt verminderd, de output per tijdseenheid wordt verhoogd en de arbeids- en energiekosten per product worden verlaagd.

Hoge productkwaliteit en consistentie

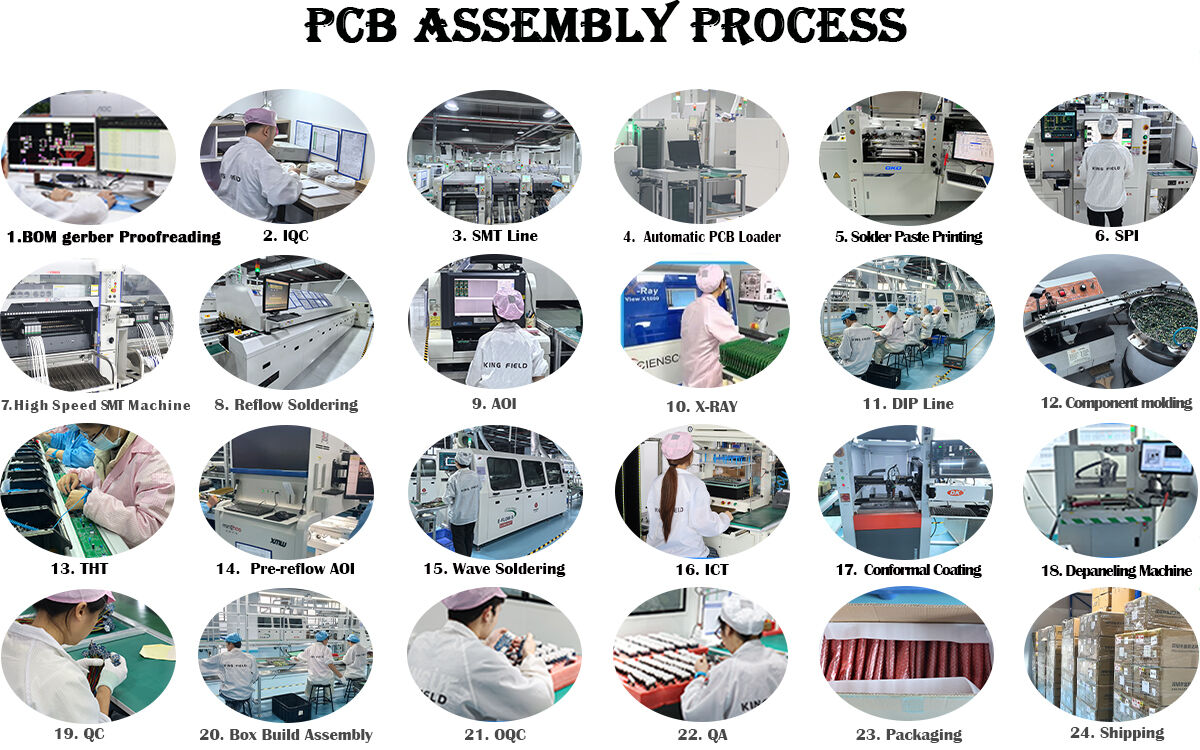

· Geautomatiseerde processen verlagen menselijke fouten: Van soldeerpasta-afdrukken, componentenplaatsing, reflow-solderen tot testen, wordt het gehele proces uitgevoerd door hoogwaardige apparatuur, waardoor de willekeur van handmatige operaties wordt vermeden en de solderingsnauwkeurheid en consistentie van componentenplaatsing van elke PCB voldoet aan de industriestandaarden.

· Gestructureerd testsysteem garandeert opbrengst: Uitgerust met online AOI- en röntgentestapparatuur wordt 100% geautomatiseerde testing uitgevoerd op grote hoeveelheden producten, waardoor defecte producten tijdig worden herkend en verwijderd; tegelijkertijd bewaakt statistische procescontrole de productieparameters, waardoor kwaliteitsvariaties vroegtijdig worden gewaarschuwd en de productopbrengst stabiel blijft.

· Gestructureerde productieprocesparameters: Voor vastgestelde producten worden optimale productieparameters vastgelegd, zodat kwaliteitsvariaties door frequente aanpassingen worden voorkomen, wat het geschikt maakt voor sectoren met hoge eisen aan betrouwbaarheid zoals de medische en automobielindustrie.

Efficiënte leveringscapaciteit om grootschalige marktvraag te vervullen

· Volledig geautomatiseerde productielijnen voor hoge productiecapaciteit: machines voor snel plaatsen en pakken kunnen tienduizenden of zelfs honderdduizenden onderdelen per uur assembleren. In combinatie met een continu productieproces maakt dit een snelle reactie op bestellingen van honderdduizenden of zelfs miljoenen eenheden mogelijk, waardoor de totale levertijd wordt verkort.

· Flexibele samenwerking in de supply chain: grootschalige productie wordt doorgaans ondersteund door een uitgebreid supplychainsysteem, dat just-in-time levering van grondstoffen mogelijk maakt. Dit vermindert voorraadopbouw en zorgt tegelijkertijd voor ononderbroken productie, waardoor leverbetrouwbaarheid wordt gewaarborgd en vertragingen door tekorten aan materialen worden voorkomen.

Uitgebreide kwaliteitstraceerbaarheid en nalevingsgarantie

· Volledige Traceerbaarheidsbeheersing: Met behulp van barcode- of QR-codetechnologie wordt informatie zoals productiebatch, grondstoffenbatch, testgegevens en operator geregistreerd voor elke PCB. Dit maakt een snelle identificatie van de oorzaak van eventuele kwaliteitsproblemen mogelijk en verlaagt de kosten van terugroepacties.

· Inachtneming van certificeringsvereisten in de industrie: Grote productielijnen worden doorgaans gebouwd volgens normen zoals ISO 9001, IATF 16949 en ISO 13485, waardoor aan de conformiteitseisen van verschillende sectoren wordt voldaan en een soepele marktintroductie van producten wordt vergemakkelijkt.

Voordelen van langetermijn leveringsketen en technische ondersteuning

· Voor langetermijn, stabiele en grote orders zijn fabrikanten geneigder om middelen te investeren in procesoptimalisatie, wat de betrouwbaarheid van het product en de productie-efficiëntie verder verbetert.

· Het opzetten van langetermijn strategische partnerships met fabrikanten biedt toegang tot toegevoegde diensten zoals prioriteitsschema's, ondersteuning bij technische upgrades en suggesties voor kostenoptimalisatie, waardoor de productconcurrentiepositie op de markt wordt verbeterd.

De kernverschillen tussen kleine-serie-/prototype PCBA-productie.

| Grote-serie PCB-assembly | Kleine-serie / Prototype PCBA | ||||

| Bestelvolume | Productiehoeveelheden van tienduizenden eenheden of meer | Productiehoeveelheden van enkele stuks tot enkele duizenden stuks | |||

| Productiemethode | Volledig geautomatiseerde productielijnen, continu in bedrijf | Voornamelijk halfautomatische of handmatige montage, met frequente lijnwijzigingen | |||

| Kostenbeheersing | Gericht op minimalisering van de eenheidskosten | Prioriteit aan levertijd en flexibiliteit | |||

| Design Adaptability | Geschikt voor gestandaardiseerde producten; hoge kosten voor wijzigingen | Geschikt voor producten in de R&D-fase, ondersteunt snelle ontwerpcycli | |||

| Testmethode | Voornamelijk online geautomatiseerde testen, aangevuld met steekproefcontrole | Handmatige + semi-automatische testen, voornamelijk 100% inspectie | |||

Waarom kiest u voor de service voor assemblage in grote volumes van Kingfield?

De High Volume PCB Assembly Service van Kingfield levert geautomatiseerde, schaalbare en kostenefficiënte PCBA voor massaproducten, met end-to-end turnkey ondersteuning, strikte kwaliteitscontrole en concurrerende prijzen voor volwassen ontwerpen.

Turnkey Eind-op-Eind Uitvoering

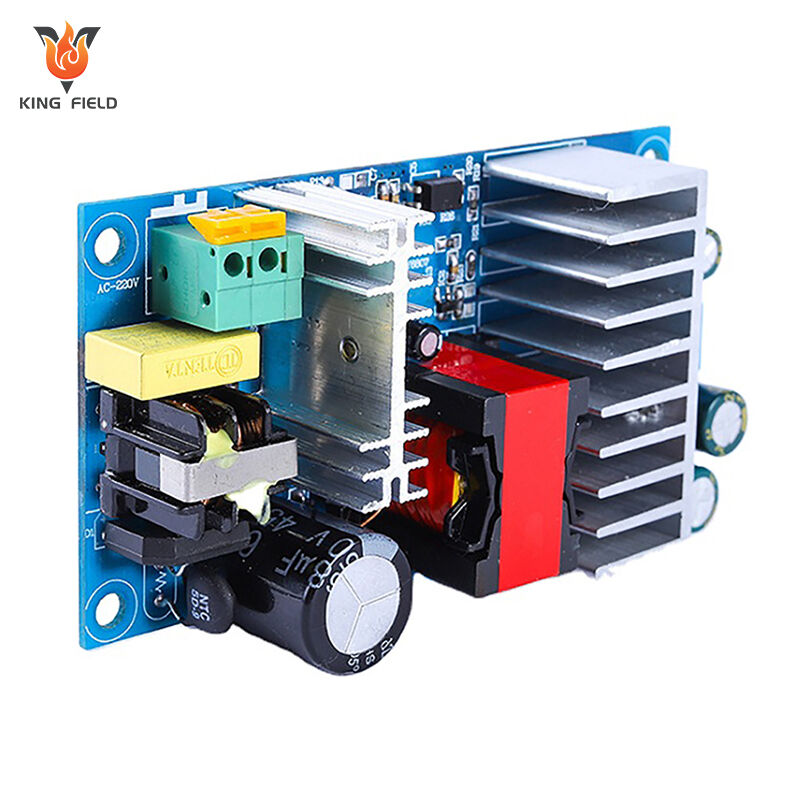

· Volledig proces: componentensourcing, PCB-productie, SMT/THT-assemblage, reflow-/golfsoldeerprocessen, box build en functionele testen.

Ondersteunt high-mix massaproductie met flexibele lijnconfiguratie voor snelle omschakeling.

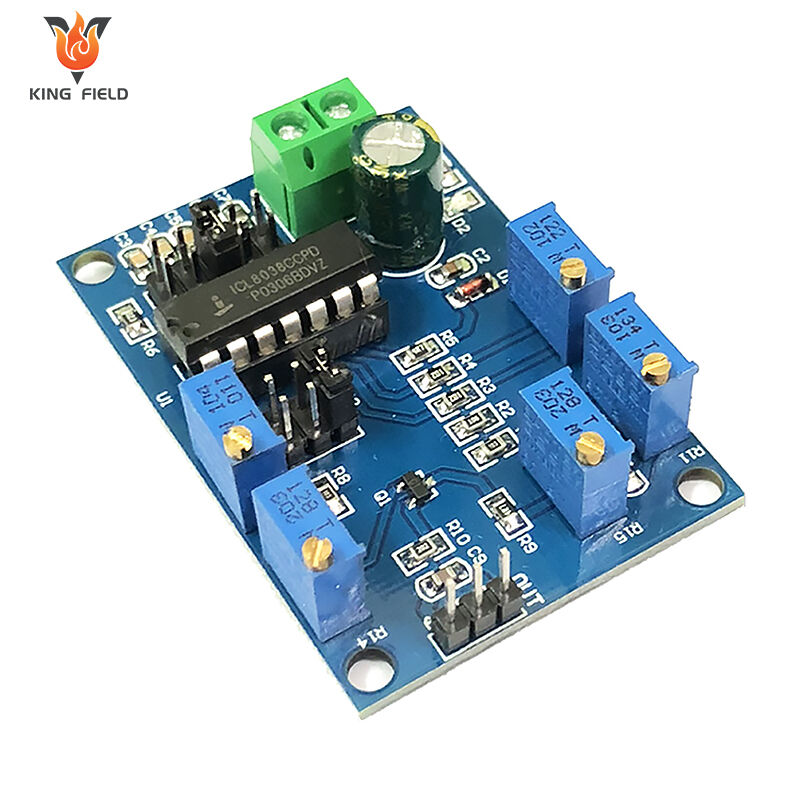

Hooggradig Geautomatiseerde Productielijn

· Belangrijkste apparatuur: automatische soldeerpastaprinters, high-speed pick-and-place machines, reflowovens, golsoldeersystemen, online AOI en röntgeninspectie.

Lean productie met vaste procesparameters om menselijke fouten te minimaliseren en consistentie te waarborgen.

Strenge kwaliteitsborging

· Comply: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS en REACH.

· Volledige procescontrole: SPC voor parameterbewaking, 100% geautomatiseerde inspectie, steekproeven en traceerbaarheid via barcode/QR-code voor batches en materialen.

Toeleveringsketen en kostenoptimalisatie

Groothandel componentenaankoop met langetermijnaanvraagovereenkomsten voor lagere eenheidskosten.

JIT-materiaallevering om voorraad te verminderen en productiecontinuïteit te waarborgen.

Vaste kosten amortisatie via hoogvolume continu productie om overhead per eenheid te verlagen.

Expertise in de sector

Diepgaande ervaring in industriële besturing, auto-elektronica, medische apparatuur, consumentenelektronica en gezondheid- en welnessproducten.

Technische ondersteuning voor DFM-optimalisatie om opbrengst te verbeteren en productiekosten te verlagen

Productiecapaciteit

| Montagetypen |

● SMT-montage (met AOI-inspectie); ● BGA-montage (met röntgeninspectie); ● Doorgaande gatmontage; ● SMT & Through-hole gemengde assemblage; ● Kit assemblage |

||||

| Kwaliteitsinspectie |

● AOI-inspectie; ● Röntgeninspectie; ● Voltage-test; ● Chip-programmering; ● ICT-test; Functionele test |

||||

| PCB-typen | Stijve PCB, Metalen kern PCB, Flexibele PCB, Stijf-flexibele PCB | ||||

| Componenttypen |

● Passieve componenten, kleinste formaat 0201(inch) ● Fijne pitch chips tot 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN met röntgentest ● Connectoren en terminals |

||||

| Onderdelen Levering |

● Volledig turnkey (alle componenten geleverd door Yingstar); ● Gedeeltelijk turnkey; ● Gekit/Consigned |

||||

| Soorten soldeermaterialen | Met lood; Loodvrij (RoHS); Wateroplosbare soldeerpasta | ||||

| Bestelhoeveelheid |

● 5 stuks tot 100.000 stuks; ● Van prototypen tot massaproductie |

||||

| Assemblage levertijd | Van 8 uur tot 72 uur wanneer onderdelen gereed zijn | ||||