Služba montaže velikih količina

Sastav PCBA-a visoke učinkovitosti za automobilsku, industrijsku i potrošačku elektronikudosao dosljednu kvalitetu, brzu obratu i optimizaciju troškova za serijske proizvodne trke.

Naše automatizirane SMT linije, stroge provjere kvalitete u skladu s IPC-om i skalabilni tokovi rada osiguravaju pravovremenu isporuku čak i za velike narudžbe. Od prototipa do proizvodnje u velikoj mjeri, ispunjavamo vaše velike zahtjeve bez ugrožavanja preciznosti.

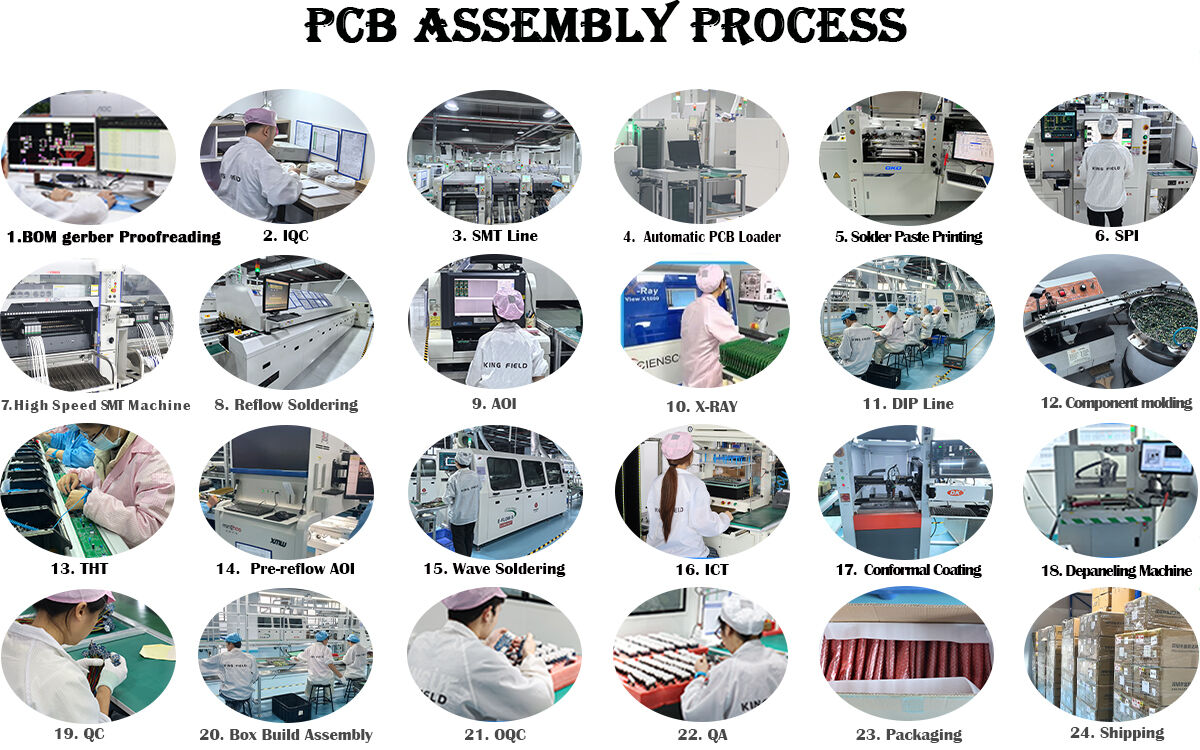

✅ Automatizirane linije SMT za brzu masovnu proizvodnju

✅ Kontrola kvalitete i sledljivost u skladu s IPC-om

✅ Optimalna rješenja za velike narudžbe

✅ Neprekidno povećanje od prototipa do količine

Opis

U sastavu PCB-a zahtjevi se razlikuju po zapremini. Kada proizvodite proizvod u velikom obimu, potrebno vam je pružati usluge montaže PCB-a u velikom obimu kako biste postigli svoje ciljeve. U osnovi, projekti od 1000+ komada su kategorisani kao velike količine PCBA usluga i trebaju pouzdanog i uglednog partnera za montažu, kao što je KING FIELD, da ih obrađuje.

Prednosti montaže PCB-a u velikom zapreminu

U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br. 600/2014 Komisija je odlučila da se za proizvodnju PCB-a u velikoj količini primjenjuje sljedeći standard: Njene prednosti uglavnom se odražavaju u sljedećih pet aspekata:

U skladu s člankom 3. stavkom 2.

· Diskonti za nabavku sirovina: Kupovina velikih količina komponenti omogućuje dugoročne sporazume s dobavljačima, osiguravajući niže cijene jedinice i značajno smanjujući osnovne troškove materijala.

• Amortizacija fiksnih troškova: fiksni troškovi kao što su amortizacija proizvodne linije i opreme te stanarina tvornice mogu se raspoređivati na veliki volumen proizvoda, smanjujući udio fiksnih troškova po jedinici.

· Poboljšana proizvodna učinkovitost i smanjenje troškova: Potpuno automatizirane proizvodne linije rade neprekidno i stabilno, smanjujući gubitak vremena zbog promjena linija i ručnih operacija, povećavajući proizvodnju po jedinici vremena i smanjujući troškove rada i energije po proizvodu.

U skladu s člankom 3. stavkom 2.

automatizirani procesi smanjuju ljudske greške: Od štampanja ljepljivom pasta, postavljanja komponenti, ponovnog ljepljenja do testiranja, cijeli proces završava visokokvalitetna oprema, izbjegavajući nasumičnost ručnog rada i osiguravajući da točnost zavarivanja i dosljednost postavljanja komponenti svakog PCB

• Standardizirani sustav ispitivanja jamči prinos: opremljen online AOI i X-Ray opremom za testiranje, 100% automatizirano testiranje se provodi na velikim količinama proizvoda, što brzo otkriva i uklanja kvarne proizvode; istodobno, statistička kontrola procesa prati parametre proizvodnje, pruža rane upozorenja na fluktua

• Standardizirani parametri proizvodnog procesa: Za uspostavljene proizvode, optimalni parametri proizvodnje su zaključani, izbjegavajući fluktuacije kvalitete uzrokovane čestim prilagodbama, što ga čini pogodnim za područja s visokim zahtjevima pouzdanosti kao što su medicinska i automobilska industrija.

U skladu s člankom 3. stavkom 2.

· Potpuno automatizirane proizvodne linije za proizvodnju velikih količina: brze mašine za odabir i postavljanje mogu sastaviti desetine tisuća ili čak stotine tisuća komponenti na sat. U kombinaciji s neprekidnim proizvodnim procesom, to omogućuje brz odgovor na narudžbe od stotina tisuća ili čak milijuna jedinica, skraćivši ukupni ciklus isporuke.

· Fleksibilna suradnja u lancu opskrbe: Veliku proizvodnju obično podupire sveobuhvatan sustav lanca opskrbe, što omogućuje pravovremenu opskrbu sirovinom. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EU) br.

U skladu s člankom 6. stavkom 1.

• Upravljanje potpunu provedbu: pomoću tehnologije barkodova ili QR koda za svaku PCB-u bilježe se informacije kao što su proizvodna serija, serija sirovina, podaci o testiranju i operater. U skladu s člankom 3. stavkom 2.

· Sukladnost s zahtjevima za industrijsku sertifikaciju: Velike proizvodne linije obično su izgrađene prema standardima kao što su ISO 9001, IATF 16949 i ISO 13485, ispunjavaju zahtjeve za sukladnost različitih industrija i olakšavaju glatki ulazak proizvoda na tržište.

U skladu s člankom 3. stavkom 2.

· Za dugoročne, stabilne, velike količine narudžbi, proizvođači su spremniji ulagati resurse u optimizaciju procesa, daljnje poboljšanje pouzdanosti proizvoda i učinkovitosti proizvodnje.

• Uspostavljanje dugoročnih strateških partnerstava s proizvođačima omogućuje pristup uslugama s dodanom vrijednošću kao što su prioritetsko planiranje, tehnička podrška za nadogradnju i prijedlozi za optimizaciju troškova, što povećava konkurentnost proizvoda na tržištu.

U skladu s člankom 3. stavkom 1.

| Sastav PCB-a velikog zapremine | S druge strane, za proizvodnju PCBA-a u malom nivou, primjenjuje se sljedeći standard: | ||||

| Količina narudžbe | S druge strane, za proizvodnju proizvoda iz poglavlja 94. | U slučaju da je proizvodnja u skladu s člankom 77. stavkom 1. | |||

| Način proizvodnje | Potpuno automatizirane proizvodne linije, neprekidno radno vrijeme | Sastav se uglavnom izvodi poluautomatski ili ručno, s čestim promjenama linija | |||

| Kontrola troškova | Osredotočite se na smanjenje troškova jedinice | Prioritiranje brzine i fleksibilnosti isporuke | |||

| Prilagodljivost dizajnu | Odgovaraju standardiziranim proizvodima; visoka cijena promjena | U skladu s člankom 3. stavkom 1. | |||

| Metoda testiranja | U skladu s člankom 3. stavkom 1. | U skladu s člankom 3. stavkom 2. | |||

Zašto odabrati Kingfield High Volume Assembly Service?

Kingfield's High Volume PCB Assembly Service pruža automatiziranu, skalabilnu, isplativu PCBA za masovna tržišta, uz potporu od kraja do kraja, strogu kontrolu kvalitete i konkurentne cijene za zrele dizajne.

Izvršenje na jednom mjestu

· Potpuni proces: nabava komponenti, proizvodnja PCB-a, SMT/THT montaža, povratno valno lemljenje, izgradnja kutija i funkcionalno testiranje.

Podržava masovnu proizvodnju s visokom mješavinom s fleksibilnom konfiguracijom linije za brze promjene.

Vrlo automatizirana proizvodna linija

· Ključna oprema: automatski štampači za ljepljenje, brzi strojevi za odabir i postavljanje, peći za povratni protok, sustavi valnog ljepljenja, online AOI i rendgenska inspekcija.

Proizvodnja s fiksnim parametrom procesa kako bi se smanjile ljudske greške i osigurala dosljednost.

Strog kontrolni sustav kvalitete

· Sukladnost: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS i REACH.

· Potpuna kontrola procesa: Povjerenje o specifikacijama za praćenje parametara, 100% automatizirano provjeravanje, nasumično uzimanje uzoraka i praćenje putem barkodova/QR koda za serije i materijale.

Optimizacija lanca opskrbe i troškova

U skladu s člankom 3. stavkom 1. stavkom 2.

Pružanje materijala JIT-u kako bi se smanjio zalihe i osigurao kontinuitet proizvodnje.

U skladu s člankom 3. stavkom 1.

Stručna znanja iz industrije

Duboko iskustvo u industrijskoj kontroli, automobilskoj elektronici, medicinskim uređajima, potrošačkoj elektronici i proizvodima za zdravlje i wellness.

Tehnička podrška za optimizaciju DFM-a radi poboljšanja prinosa i smanjenja troškova proizvodnje

Udio u ukupnom proizvođačkom kapacitetu

| Vrste montaže |

● SMT montaža (s AOI kontrolom); ● BGA montaža (s rendgenskom kontrolom); ● Montaža kroz provrte; ● SMT i Through-hole mješovita montaža; ● Montaža kompletne opreme |

||||

| Inspekcija kvalitete |

● AOI inspekcija; ● X-zraka inspekcija; ● Test napona; ● Programiranje čipova; ● ICT test; Funkcionalni test |

||||

| Tipovi PCB-a | Kruti PCB, PCB s metalnom jezgrom, fleksibilni PCB, kruto-fleksibilni PCB | ||||

| Vrste komponenata |

● Pasivne komponente, najmanja veličina 0201(inč) ● Čipovi s finim korakom do 0,38 mm ● BGA (0,2 mm korak), FPGA, LGA, DFN, QFN s rendgenskim testiranjem ● Spojnici i terminali |

||||

| Dobava komponenti |

● Potpuni ključ u ruke (sve komponente nabavlja Yingstar); ● Djelomični ključ u ruke; ● Kompletirano/nabavljeno |

||||

| Vrste lemljenja | Sa olovom; Bez olova (RoHS); Paste za lemljenje otapljive u vodi | ||||

| Količina narudžbe |

● 5 komada do 100.000 komada; ● Od prototipa do masovne proizvodnje |

||||

| Vrijeme montaže | Od 8 sati do 72 sata kada su dijelovi spremni | ||||