שירות הרכבה בנפח גבוה

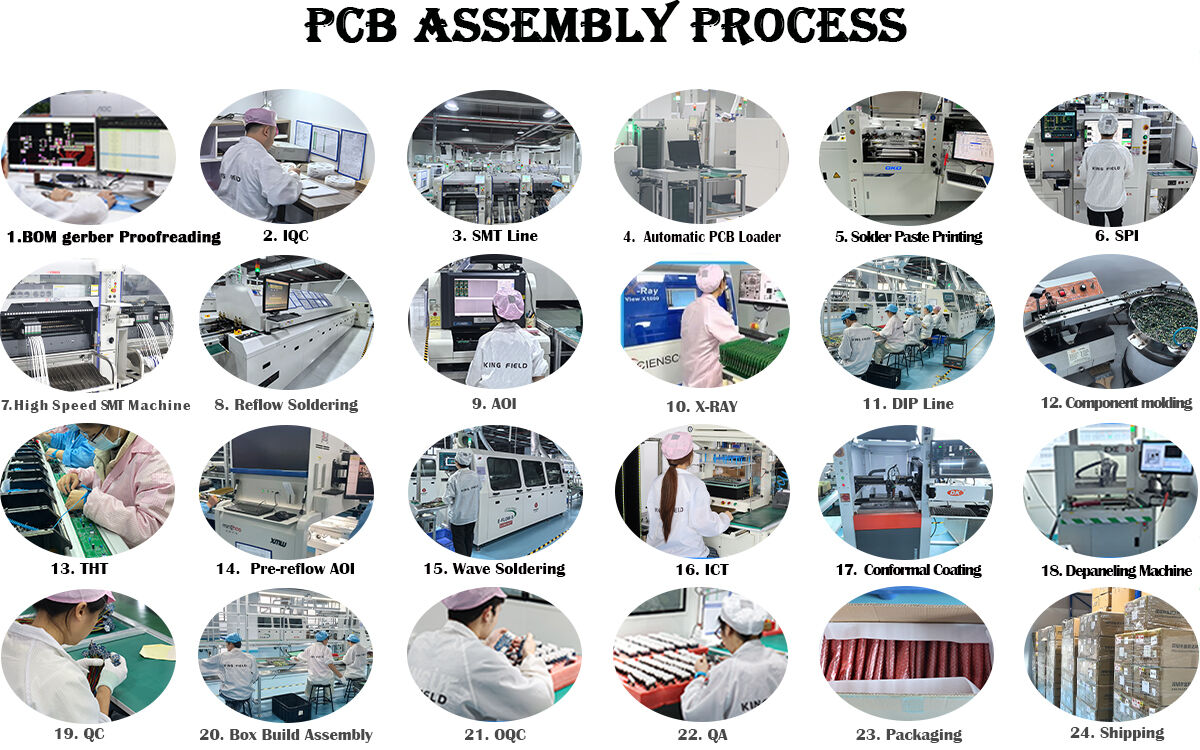

הרכבת PCBA בעלת יעילות וכמות גבוהה לרכב, תעשייה ואלקטרוניקה לצרכן — מספקת איכות עקיבה, זמן מחזור קצר ואופטימיזציה של עלות עבור הרצות ייצור בהמונ masse.

קווי SMT האוטומטיים שלנו, בדיקות איכות מחמירות בהתאם ל-IPC וזרימות עבודה ניתנות להרחבה מבטיחים משלוח בזמן גם להזמנות גדולות. מהפרוטוטייפ ועד לייצור בה 욥מה מלאה, אנו עומדים בדרישות הייצור הגבוהות שלכם מבלי להתפשר על דיוק.

✅ קווי SMT אוטומטיים לייצור המוני מהיר

✅ בקרת איכות בהתאם ל-IPC ועקיבות

✅ פתרונות מותאמים לעלות להזמנות גדולות

✅ הילוך עלייה חלק מהפרוטוטייפ לייצור מסיבי

תֵאוּר

באיסוף PCB, הדרישות שונות מבחינת נפח. כשאתם מייצרים מוצר בקנה מידה גדול, אתם זקוקים לשירותי איסוף PCB בנפח גבוה כדי להשיג את היעדים שלכם. בעיקרון, פרויקטים של 1000 יחידות ומעלה מסווגים כשירותי PCBA בנפח גבוה ודורשים שותף איסוף מהימן ומכובד, כמו KING FIELD, כדי לטפל בהם.

יתרונות איסוף PCB בנפח גבוה

הערך המרכזי של ייצור תקליטי חיבורים אלקטרוניים (PCB) בכמויות גדולות נוגע באיכות יציבה, עלויות שאפשר לשלוט בהן ומסירה יעילה באמצעות ייצור מתקדם בקנה מידה גדול, המספק את צרכיו של שוק גדול של מוצרים בשלים. היתרונות בולטים בחמש הבחינות הבאות:

יתרון משמעותי בעלויות, הפחתת עלות הייצור ליחידה

· הנחות על רכישת חומרים גולמיים: רכישות גדולות של רכיבים מאפשרות הסדרי אספקה ארוכי טווח עם ספקים, הכוללים מחירים נמוכים ליחידה, ומביאות לצמצום משמעותי בעלויות החומרים המרכזיים.

· הפחתת עלויות קבועות: עלויות קבועות כגון דעיכה של שורה וציוד לייצור ושכירות מפעל, ניתן לפזר על פני כמות גדולה של מוצרים, ובכך להקטין את חלקן של העלויות הקבועות לכל יחידה.

· שיפור יעילות ייצור וצמצום עלויות: שורות ייצור אוטומטיות מלאות פועלות באופן מתמיד ויציב, מקטינות אובדן זמן עקב החלפת שורות ותפעול ידני, מגדילות תפוקה ליחידת זמן ומצמצמות עלויות עבודה ואנרגיה למוצר.

איכות מוצר יציבה ועקביות גבוהה

· תהליכי אוטומציה מצמצמים שגיאות אנוש: ממדפסת עבת למשבצת, הצבת רכיבים, לחימום ריפלוא, עד בדיקה – כל התהליך מתבצע על ידי ציוד בעל דיוק גבוה, מונע את האקראיות של תפעול ידני ומבטיח כי דיוק הלחמה והעקביות בהצבת רכיבים בכל PCB עונים לתקני התעשייה.

· מערכת בדיקה סטנדרטית מבטיחה תשואה: מצוידת בציוד לבדיקה מקוון AOI ו-X-Ray, מתבצעת בדיקה אוטומטית של 100% בנפחי ייצור גדולים, לזיהוי והסרה מיידית של מוצרים פגומים; במקביל, בקרת תהליכים סטטיסטית מراقبת פרמטרי ייצור, מספקת התראות מוקדמות על תנודות באיכות ומשפרת את יציבות התשואה.

· פרמטרי תהליך ייצור סטנדרטיים: למוצרים מוכנים, הפרמטרים האופטימליים של תהליך הייצור נעולים, כדי להימנע מתנודות איכות הנגרמות עקב התאמות חוזרות, מה שמתאים לsectors הדורשים אמינות גבוהה כמו תעשיית הרפואה והתעשייה האוטומобильית.

יכולת אספקה יעילה כדי לעמוד בביקוש השוק בקנה מידה גדול

· שורות ייצור אוטומטיות לחלוטין לייצור בכמויות גדולות: מכונות מהירות להצבה ואיסוף יכולות להרכיב עשרות אלפי רכיבים ואף מאות אלפי רכיבים בשעה. בשילוב עם תהליך ייצור מתמשך, ניתן להגיב במהירות להזמנות של מאות אלפי יחידות ואף מיליונים, ובכך לקצר את מחזור המסירה הכולל.

· שיתוף פעולה גמיש בשרשרת האספקה: ייצור בקנה מידה גדול נתמך בדרך כלל על ידי מערכת שרשראות אספקה מקיפה, המאפשרת אספקה בזמן אמת של חומרי גלם. זה מפחית הצטברות מלאי תוך כדי הבטחת הרצף בייצור ומונע עיכובים במסירה עקב מחסור בחומרים.

אשכול איכות כוללני וazkאה לדרישות חוקיות

· ניהול אבזרותיות בתהליך מלא: באמצעות טכנולוגיית ברקוד או קוד QR, מרשימים עבור כל PCB מידע כגון שורת ייצור, שורת חומר גלם, נתוני בדיקה וمشغل. זה מאפשר זיהוי מהיר של הסיבה לבעיית איכות, ומבטל את עלות ההחזרים.

· התאמה לדרישות אישור תעשייתיות: שורות ייצור גדולות נבנות בדרך כלל לפי תקנים כגון ISO 9001, IATF 16949 ו-ISO 13485, לצורך עמידה בדרישות תאימות של תעשיות שונות ולבטיחת כניסה חלקה לשוק של המוצרים.

יתרונות של ספק מתמשך ושירות טכני ארוך טווח

· עבור הזמנות נפח גבוה יציבות לאורך זמן, יצרנים מוכנים להשקיע משאבים באופטימיזציה של תהליכים, ובכך לשפר עוד יותר את אמינות המוצר ואת יעילות הייצור.

הקמת שותפויות אסטרטגיות לטווח ארוך עם יצרנים מספקת גישה לשירותים מוסיפים כגון תזמון עדיפות, תמיכה בשדרוג טכני והצעות לאופטימיזציה של עלויות, ומשפרת את התחרותיות של המוצר בשוק.

ההבדלים המרכזיים בין ייצור PCBA ב партиות קטנות/פרוטוטייפ

| הרכבת PCB בתפוקה גבוהה | PCBA ב партиות קטנות / פרוטוטייפ | ||||

| נפח הזמנה | גדלי партиות של עשרות אלפי יחידות ויותר | גדלי партиות ממספר חלקים עד כמה אלפי חלקים | |||

| שיטת ייצור | קווי ייצור אוטומטיים לחלוטין, פעילות מתמשכת | הרכבה בעיקר חצי אוטומטית או ידנית, עם החלפות קווי ייצור תכופות | |||

| שליטה בעלות | התמקדות בהפחתת עלות ליחידה | עדיפות למהירות אספקה ולגמישות | |||

| התאמה של העיצוב | מתאים למוצרים סטנדרטיים; עלות גבוהה לשינויים | מתאים למוצרים בשלב הפיתוח, תומך באיטרציות עיצוב מהירות | |||

| שיטה לבדיקה | בדיקת אוטומציה מקוונת בעיקר, בתוספת בדיקת דגימות | בדיקה ידנית + חצי אוטומטית, בעיקר בדיקה של 100% | |||

למה לבחור בשירות איסוף נפח גבוה של Kingfield?

שירות הרכבת פסיבי בכמויות גדולות של Kingfield מספק PCBA אוטומטי, ניתן להרחבה ומאופטמז מבחינה עלותית למוצרים בשוק המוני, עם תמיכה מלאה משלימה, בקרת איכות מחמירה ומחירים תחרותיים לעיצובים בשלים.

ביצוע כולל בתשלום אחד

· תהליך מלא: אספקת רכיבים, ייצור פסיבי, הרכבה SMT/THT, לحام רפלואקס/גל, בניית קופסה, ובדיקות פונקציונליות.

תומך בייצור המוני רב-תערובת עם תצורת קו גמישה להחלפות מהירות.

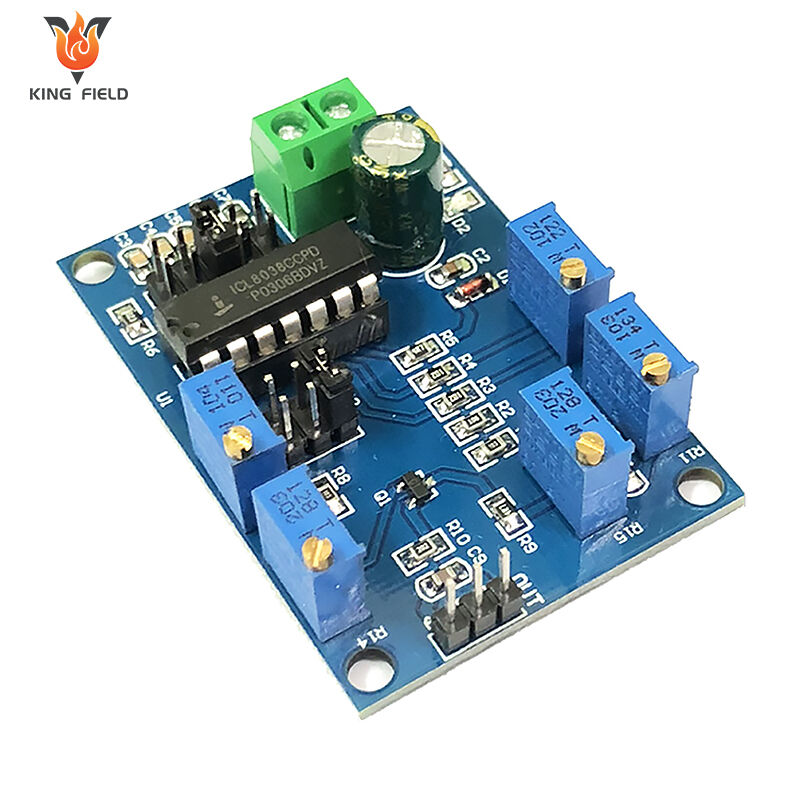

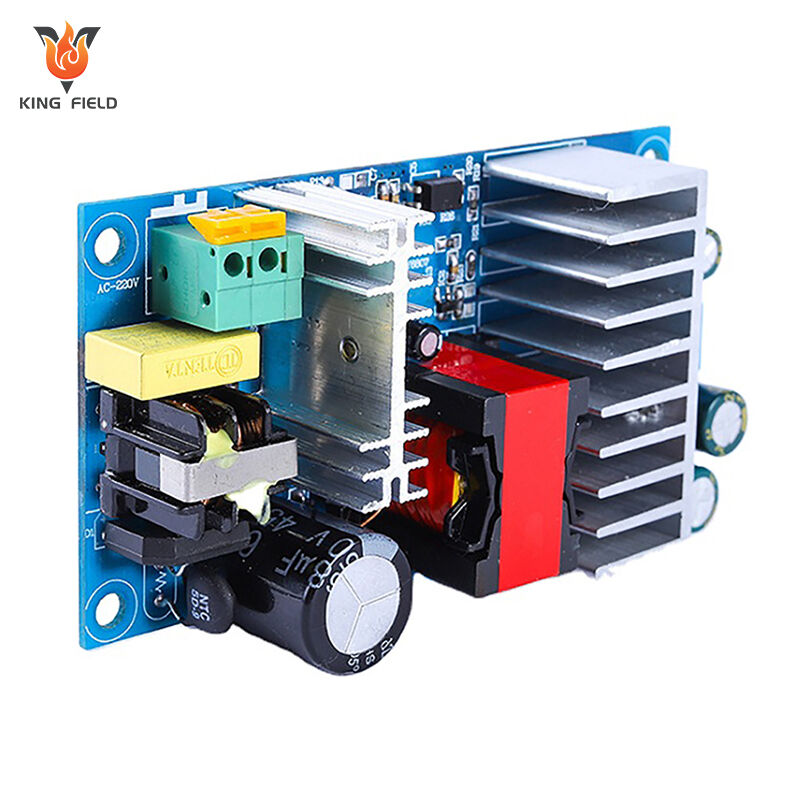

קו ייצור אוטומטי للغاية

· ציוד מרכזי: מדפסות משחת אבזם אוטומטיות, מכונות הצבת במהירות גבוהה, תנורי רפלואקס, מערכות לحام גל, AOI מקוון, ובודק קרינת X.

ייצור חסכוני עם פרמטרים קבועים של תהליך לצמצום שגיאות אנוש ושמירה על עקביות.

בטיחות איכות חמורה

· תאימות: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS, ו-REACH.

· בקרת תהליך מלאה: SPC לניטור פרמטרים, בדיקה אוטומטית מלאה, דגימה מקרית, ועקיבות באמצעות ברקוד/QR לקבוצות וחומרים.

אספקה ובקרה עלות

רכישת רכיבים בכמيات גדולות באמצעות הסכמים ארוכי טווח עם ספקים כדי להפחית עלות ליחידה.

אספקה לפי זמני ייצור (JIT) לצמצום מלאי והבטחת הרצף בייצור.

פיזור עלות קבועה באמצעות פעילות נפחית מתמשכת לצמצום עלות עקיפה ליחידה.

הכרת ענף

ניסיון עשיר בבקרת תעשייתית, אלקטרוניקה לרכב, מכשירים רפואיים, אלקטרוניקה לצרכן, ומוצרים בתחום הבריאות והרווחה.

תמיכה טכנית לאופטימיזציה של DFM לשיפור התפוקה וצמצום עלויות ייצור

קיבולת ייצור

| סוגי הרכבה |

● הרכבת SMT (עם בדיקת AOI); ● הרכבת BGA (עם בדיקת קרני X); ● הרכבת Through-hole; ● הרכבה משלבת SMT ו-Through-hole; ● הרכבת קיט |

||||

| בדיקת איכות |

● בדיקת AOI; ● בדיקת רנטגן; ● בדיקת מתח; ● תכנות שבב; ● בדיקת ICT; בדיקה פונקציונלית |

||||

| סוגי PCB | PCB קשיח, PCB ליבת מתכת, PCB גמיש, PCB קשיח-גמיש | ||||

| סוגי רכיבים |

● רכיבים פסיביים, בגודל מינימלי 0201 (אינץ') ● רכיבים בפס רזה עד 0.38 מ"מ ● BGA (פס 0.2 מ"מ), FPGA, LGA, DFN, QFN עם בדיקה באמצעות קרני X ● מחברים ו터מינלים |

||||

| רכש רכיבים |

● שלם ומוכן לעבודה (כל הרכיבים מסופקים על ידי Yingstar); ● חלקית מוכן לעבודה; ● מוכן/מסור בקיטים |

||||

| סוגי לحام | ברصاص; חסר עופרת (RoHS); משחת לحام ניתנת להיתוך במים | ||||

| כמות הזמנה |

● מ-5 יחידות עד 100,000 יחידות; ● מפרוטוטיפים לייצור массה |

||||

| זמן הובלה להרכבה | מ-8 שעות עד 72 שעות כאשר החלקים מוכנים | ||||