Услуга сборки высокого объема

Высокоэффективная сборка печатных узлов в больших объемах для автомобильной, промышленной и потребительской электроники — обеспечивает постоянное качество, быстрые сроки выполнения и оптимизацию затрат для массового производства.

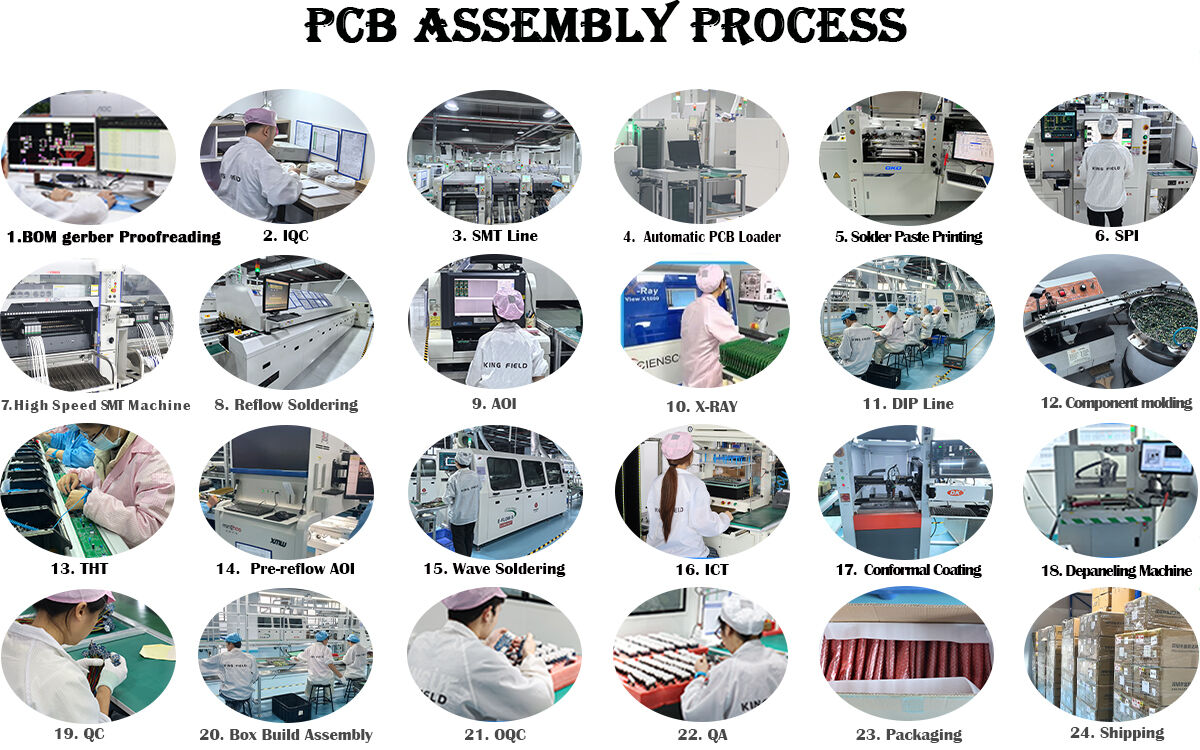

Наши автоматизированные SMT-линии, строгий контроль качества в соответствии с IPC и масштабируемые рабочие процессы обеспечивают своевременную поставку даже при крупных заказах. От запуска прототипов до полноценного серийного производства мы удовлетворяем ваши потребности в высоком объеме без ущерба для точности.

✅ Автоматизированные SMT-линии для быстрого массового производства

✅ Контроль качества и прослеживаемость в соответствии с IPC

✅ Оптимизированные по стоимости решения для крупных заказов

✅ Плавный переход от прототипирования к серийному производству

Описание

В процессе сборки печатных плат требования к объёмам различаются. Когда вы производите продукт в больших масштабах, вам требуются услуги высокотехнологичной сборки печатных плат для достижения поставленных целей. Как правило, проекты от 1000 единиц и более относятся к услугам высокотехнологичной сборки PCB и нуждаются в надёжном и авторитетном партнёре по сборке, таком как KING FIELD, который сможет с ними справиться.

ПРЕИМУЩЕСТВА ВЫСОКОТЕХНОЛОГИЧНОЙ СБОРКИ ПЕЧАТНЫХ ПЛАТ

Основная ценность высокотехнологичной сборки печатных плат заключается в достижении стабильного качества, контролируемых затрат и эффективных сроков поставки посредством крупномасштабного, автоматизированного производства, удовлетворяя потребности массового рыночного развертывания зрелых продуктов. Ее преимущества в основном проявляются в следующих пяти аспектах:

Значительные преимущества в стоимости, снижение себестоимости единицы продукции

· Скидки на закупку сырья: крупные закупки компонентов позволяют заключать долгосрочные соглашения с поставщиками, получая более низкие цены на единицу продукции и значительно сокращая затраты на основные материалы.

· Амортизация постоянных затрат: постоянные затраты, такие как амортизация производственных линий и оборудования, а также аренды фабрики, могут быть распределены на большое количество продукции, что снишает долю постоянных затрат на единицу продукции.

· Повышение эффективности производства и снижение затрат: полностью автоматизированные производственные линии работают непрерывно и стабильно, сокращая потери времени из-за переналадок и ручных операций, увеличивая выпуск продукции в единицу времени и снижая затраты на рабочую силу и энергию на одно изделие.

Высокая стабильность и согласованность качества продукции

· Автоматизированные процессы минимизируют человеческие ошибки: от нанесения паяльной пасты, установки компонентов, оплавления до тестирования весь процесс выполняется высокоточным оборудованием, исключая случайность ручных операций и обеспечивая соответствие точности пайки и согласованности размещения компонентов на каждой печатной плате отраслевым стандартам.

· Стандартизированная система тестирования гарантирует выход годной продукции: оснащена онлайн-оборудованием AOI и рентгеновской дефектоскопией, выполняется 100% автоматизированное тестирование больших объёмов продукции, что позволяет оперативно выявлять и удалять бракованные изделия; одновременно статистический контроль процесса отслеживает производственные параметры, обеспечивая раннее предупреждение о колебаниях качества и стабилизацию выхода продукции.

· Стандартизированные параметры производственного процесса: для серийной продукции оптимальные производственные параметры фиксируются, исключая колебания качества, вызванные частыми корректировками, что делает процесс подходящим для областей с высокими требованиями к надёжности, таких как медицинская и автомобильная промышленность.

Высокая эффективность поставок для удовлетворения масштабного рыночного спроса

· Полностью автоматизированные производственные линии для высокого объема выпуска: машины высокоскоростной установки компонентов могут собирать десятки тысяч или даже сотни тысяч элементов в час. В сочетании с непрерывным производственным процессом это позволяет оперативно реагировать на заказы в объеме сотен тысяч или даже миллионов единиц, сокращая общий цикл поставки.

· Гибкое взаимодействие в цепочке поставок: крупномасштабное производство, как правило, поддерживается комплексной системой цепочки поставок, обеспечивающей поставку сырья по принципу Just-In-Time. Это снижает накопление запасов и обеспечивает непрерывность производства, предотвращая задержки поставок из-за нехватки материалов.

Комплексная прослеживаемость качества и обеспечение соответствия

· Управление полной прослеживаемостью: с использованием штрих-кода или технологии QR-кода для каждой печатной платы фиксируется информация о партии производства, партии сырья, данных испытаний и операторе. Это позволяет быстро определить первопричину любых проблем с качеством и снизить расходы на возвраты.

· Соответствие требованиям отраслевой сертификации: крупномасштабные производственные линии обычно строятся в соответствии со стандартами, такими как ISO 9001, IATF 16949 и ISO 13485, что обеспечивает соответствие требованиям различных отраслей и облегчает вывод продукции на рынок.

Преимущества долгосрочной поддержки цепочки поставок и технической поддержки

· Для долгосрочных, стабильных и высокотиражных заказов производители более склонны инвестировать ресурсы в оптимизацию процессов, что дополнительно повышает надёжность продукции и эффективность производства.

· Установление долгосрочных стратегических партнерств с производителями обеспечивает доступ к добавленным услугам, таким как приоритетное планирование, поддержка технических обновлений и предложения по оптимизации затрат, что повышает конкурентоспособность продукции на рынке.

Основные различия между мелкосерийным/прототипным производством PCBA.

| Сборка печатных плат в больших объемах | Мелкосерийное / Прототипное производство PCBA | ||||

| Объем заказа | Партии размером в десятки тысяч единиц и более | Партии от нескольких штук до нескольких тысяч штук | |||

| Способ производства | Полностью автоматизированные производственные линии, непрерывная работа | В основном полуавтоматическая или ручная сборка с частой сменой линий | |||

| Контроль затрат | Акцент на минимизации стоимости единицы продукции | Приоритет скорости поставки и гибкости | |||

| Адаптивность дизайна | Подходит для стандартизированных продуктов; высокая стоимость изменений | Подходит для продуктов на этапе НИОКР, поддержка быстрой итерации дизайна | |||

| Метод испытаний | В основном автоматизированное онлайн-тестирование, дополненное выборочным контролем | Ручное и полуавтоматическое тестирование, в основном 100%-ный контроль | |||

Почему стоит выбрать услугу высокотехнологичной сборки Kingfield?

Услуга высокотиражной сборки печатных плат Kingfield обеспечивает автоматизированное, масштабируемое и с оптимизированной стоимостью производство PCBA для массовых продуктов с полным циклом поддержки, строгим контролем качества и конкурентоспособными ценами для зрелых конструкций.

Полный цикл исполнения — один поставщик

· Полный процесс: поставка компонентов, производство печатных плат, SMT/THT-монтаж, пайка в печи с рефлокс-нагревом/волновая пайка, окончательная сборка и функциональное тестирование.

Поддержка высокономенклатурного массового производства с гибкой конфигурацией линий для быстрой переналадки.

Высокая степень автоматизации производственной линии

· Ключевое оборудование: автоматические принтеры пасты, высокоскоростные машин размещения компонентов, печи с рефлокс-нагревом, системы волновой пайки, онлайн-системы автоматического оптического контроля (AOI) и рентгеновская инспекция.

Гибкое производство с фиксированными параметрами процесса для минимизации человеческих ошибок и обеспечения стабильности.

Строгое обеспечение качества

· Соответствие стандартам: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS и REACH.

· Полный контроль процесса: SPC для мониторинга параметров, 100% автоматизированная инспекция, выборочное тестирование и прослеживаемость с помощью штрих-кода/QR-кода для партий и материалов.

Оптимизация цепочки поставок и затрат

Оптовые закупки компонентов по долгосрочным договорам с поставщиками для снижения удельной стоимости.

Поставка материалов по принципу JIT для сокращения запасов и обеспечения непрерывности производства.

Амортизация постоянных затрат за счёт высокотехнологичного непрерывного производства, что снижает накладные расходы на единицу продукции.

Отраслевой опыт

Богатый опыт в области промышленной автоматики, автомобильной электроники, медицинских приборов, потребительской электроники, а также товаров для здоровья и благополучия.

Техническая поддержка при оптимизации DFM для повышения выхода годных изделий и снижения производственных затрат

Производственная мощность

| Типы монтажа |

● Монтаж SMT (с инспекцией AOI); ● Монтаж BGA (с рентгеновской инспекцией); ● Сквозной монтаж; ● Смешанная сборка SMT и сквозных отверстий; ● Комплектная сборка |

||||

| Контроль качества |

● Инспекция AOI; ● Рентгеновская инспекция; ● Тест напряжения; ● Программирование микросхем; ● Тест ICT; Функциональный тест |

||||

| Типах PCB | Жесткий PCB, металлический сердечник PCB, гибкий PCB, жестко-гибкий PCB | ||||

| Типы компонентов |

● Пассивные компоненты, минимальный размер 0201 (дюймы) ● Мелкошаговые чипы до 0,38 мм ● BGA (шаг 0,2 мм), FPGA, LGA, DFN, QFN с рентгеновским контролем ● Разъёмы и клеммы |

||||

| Комплектующие |

● Полный цикл (все компоненты поставляются Yingstar); ● Частичный цикл; ● Комплектация клиентом/передача компонентов |

||||

| Типы припоя | Со свинцом; Без свинца (RoHS); Водорастворимая паяльная паста | ||||

| Количество заказов |

● От 5 шт. до 100 000 шт.; ● От прототипов до массового производства |

||||

| Срок сборки | От 8 до 72 часов при наличии деталей | ||||