Hochvolumen-Assembly-Service

Hochleistungsfähige PCBA-Massenbestückung für die Automobil-, Industrie- und Unterhaltungselektronik – mit konstanter Qualität, schneller Bearbeitungszeit und kostenoptimierten Lösungen für Serienproduktion.

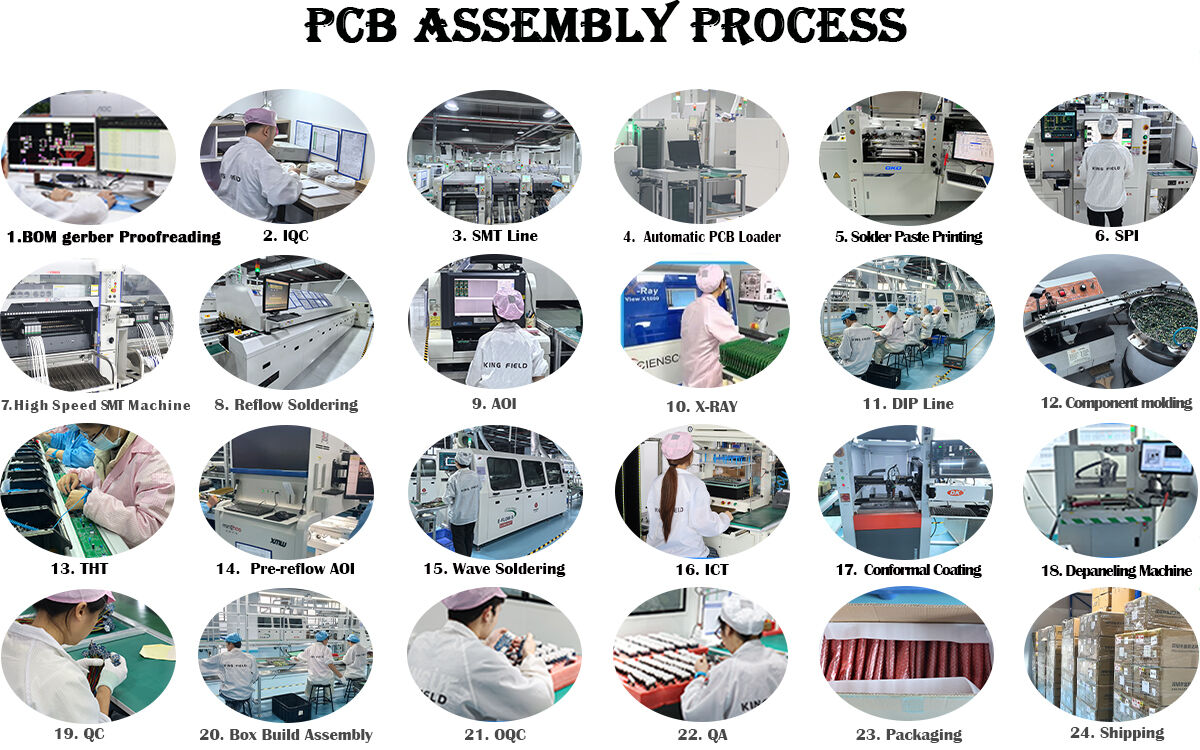

Unsere automatisierten SMT-Linien, streng IPC-konforme Qualitätsprüfungen und skalierbare Workflows gewährleisten termingerechte Lieferung, selbst bei großen Aufträgen. Vom Prototyping-Ramp-up bis zur Serienfertigung erfüllen wir Ihre hohen Stückzahlen, ohne Kompromisse bei der Präzision einzugehen.

✅ Automatisierte SMT-Linien für schnelle Massenproduktion

✅ IPC-konforme Qualitätskontrolle und Rückverfolgbarkeit

✅ Kostenoptimierte Lösungen für große Aufträge

✅ Nahtloser Hochlauf von Prototyping bis zur Serienproduktion

Beschreibung

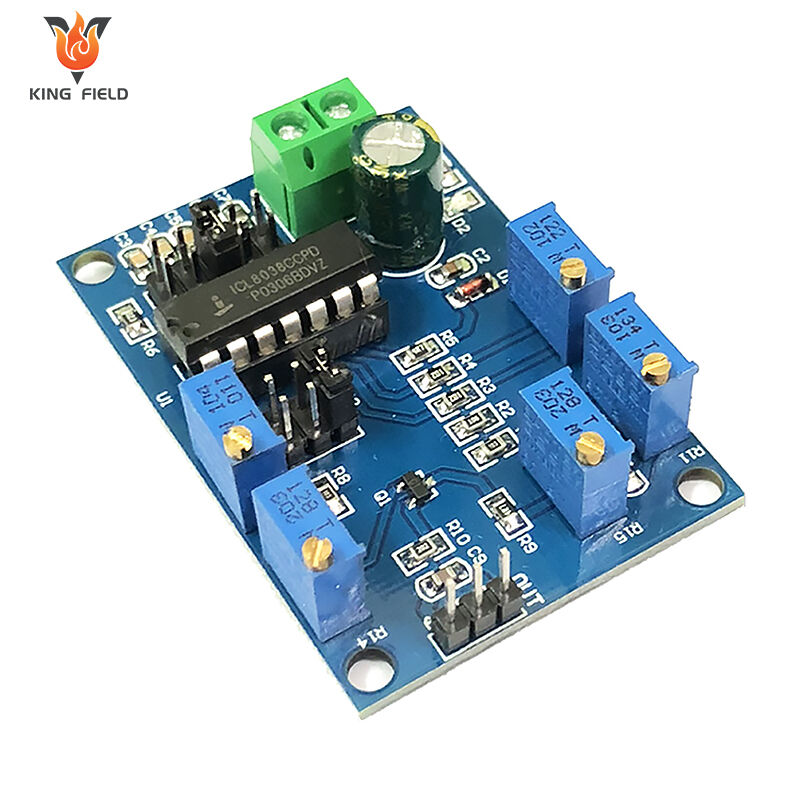

Bei der Leiterplattenbestückung unterscheiden sich die Anforderungen je nach Stückzahl. Wenn Sie ein Produkt in großem Umfang herstellen, benötigen Sie Dienstleistungen für die Serienbestückung von Leiterplatten, um Ihre Ziele zu erreichen. Im Allgemeinen werden Projekte mit mehr als 1000 Stück als Serien-PCBA-Dienstleistungen eingestuft und erfordern eine zuverlässige und renommierte Bestückungspartnerin wie KING FIELD, um sie durchzuführen.

VORTEILE DER SERIEN-BESTÜCKUNG VON LEITERPLATTEN

Der Kernwert der Hochvolumen-PCB-Bestückung liegt darin, durch großtechnische, automatisierte Produktion eine stabile Qualität, kontrollierbare Kosten und eine effiziente Lieferung zu erreichen, um die Anforderungen für den großflächigen Markteintritt ausgereifter Produkte zu erfüllen. Die Vorteile zeigen sich hauptsächlich in folgenden fünf Aspekten:

Deutliche Kostenvorteile, Senkung der Stückkosten

· Einkaufsrabatte für Rohmaterialien: Große Mengen an Bauteilen ermöglichen langfristige Vereinbarungen mit Lieferanten, wodurch niedrigere Stückpreise erzielt und die Kosten für wesentliche Materialien erheblich gesenkt werden.

· Abschreibung der Fixkosten: Fixkosten wie Abschreibungen für Produktionslinien und Ausrüstungen sowie Miete für die Fabrikhalle können auf eine hohe Produktionsmenge verteilt werden, wodurch der Anteil der Fixkosten pro Einheit sinkt.

· Verbesserte Produktions-Effizienz und Kostensenkung: Vollautomatische Produktionslinien arbeiten kontinuierlich und stabil, reduzieren Zeitverluste durch Linienwechsel und manuelle Eingriffe, erhöhen die Ausbringung pro Zeiteinheit und senken die Arbeits- und Energiekosten pro Produkt.

Sehr konsistente Produktqualität und Stabilität

· Automatisierte Prozesse reduzieren menschliche Fehler: Vom Lotpastendruck, Bauteilbestückung, Reflow-Löten bis hin zur Prüfung wird der gesamte Prozess durch hochpräzise Ausrüstung durchgeführt, wodurch die Zufälligkeit manueller Operationen vermieden wird und sichergestellt ist, dass die Lötgenauigkeit und die Konsistenz der Bauteilplatzierung jeder Leiterplatte den Industriestandards entsprechen.

· Standardisiertes Prüfsystem garantiert Ausbeute: Ausgestattet mit Online-AOI- und Röntgenprüfausrüstung wird eine 100% automatisierte Prüfung bei großen Produktmengen durchgeführt, wodurch fehlerhafte Produkte umgehend erkannt und aussortiert werden; gleichzeitig überwacht die statistische Prozessregelung die Produktionsparameter, warnt frühzeitig vor Qualitätsabweichungen und stabilisiert die Produktausbeute.

· Standardisierte Produktionsprozessparameter: Bei etablierten Produkten werden optimale Produktionsparameter festgelegt, um Qualitätschwankungen durch häufige Anpassungen zu vermeiden, was sie für Bereiche mit hohen Zuverlässigkeitsanforderungen wie die Medizin- und Automobilindustrie geeignet macht.

Effiziente Lieferfähigkeit zur Erfüllung der Nachfrage großer Märkte

· Vollautomatische Produktionslinien für eine hohe Ausbringungsmenge: Hochgeschwindigkeits-Pick-and-Place-Maschinen können zehntausende oder sogar hunderttausende Bauteile pro Stunde montieren. In Kombination mit einem kontinuierlichen Produktionsprozess ermöglicht dies eine schnelle Reaktion auf Bestellungen im Bereich von hunderttausenden oder sogar Millionen von Einheiten und verkürzt so den gesamten Lieferzyklus.

· Flexible Zusammenarbeit in der Lieferkette: Die Großserienproduktion wird typischerweise durch ein umfassendes Lieferketten-System unterstützt, das eine just-in-time-Bereitstellung der Rohstoffe ermöglicht. Dadurch werden Lagerbestände reduziert, gleichzeitig wird die Produktion kontinuierlich sichergestellt und Lieferverzögerungen aufgrund von Materialmangel vermieden.

Umfassende Qualitätsnachverfolgbarkeit und Konformitätssicherstellung

· Vollständige Prozess-Rückverfolgbarkeit: Mithilfe von Barcode- oder QR-Code-Technologie werden Informationen wie Produktionscharge, Rohstoffcharge, Prüfdaten und Bediener für jede PCB erfasst. Dadurch können die Ursachen von Qualitätsproblemen schnell identifiziert werden, wodurch die Kosten für Rückrufaktionen reduziert werden.

· Einhaltung branchenspezifischer Zertifizierungsanforderungen: Großserienfertigungsstraßen werden typischerweise gemäß Standards wie ISO 9001, IATF 16949 und ISO 13485 errichtet, um die Compliance-Anforderungen verschiedener Branchen zu erfüllen und einen reibungslosen Marktzugang der Produkte zu gewährleisten.

Vorteile einer langfristigen Lieferkette und technischen Unterstützung

· Bei langfristigen, stabilen und großvolumigen Aufträgen sind Hersteller eher bereit, Ressourcen in die Prozessoptimierung zu investieren, wodurch die Produkterlässlichkeit und Produktionseffizienz weiter verbessert werden.

· Der Aufbau langfristiger strategischer Partnerschaften mit Herstellern ermöglicht den Zugang zu Mehrwertdienstleistungen wie bevorzugter Terminplanung, Unterstützung bei technischen Upgrades und Vorschlägen zur Kostenoptimierung, wodurch die Wettbewerbsfähigkeit des Produkts auf dem Markt gesteigert wird.

Die Kernunterschiede zwischen Kleinserien/Prototypen-PCBA-Produktion.

| Hochdurchsatz-PCB-Bestückung | Kleinserie / Prototypen-PCBA | ||||

| Auftragsvolumen | Stückzahlen von mehreren zehntausend Einheiten oder mehr | Stückzahlen von einigen wenigen bis zu mehreren tausend Stück | |||

| Herstellungsart | Vollautomatisierte Produktionslinien, Dauerbetrieb | Überwiegend halbautomatische oder manuelle Montage mit häufigen Linienwechseln | |||

| Kostenkontrolle | Fokus auf Minimierung der Stückkosten | Priorisierung der Liefergeschwindigkeit und Flexibilität | |||

| Designanpassungsfähigkeit | Geeignet für standardisierte Produkte; hohe Kosten für Änderungen | Geeignet für Produkte in der Entwicklungsphase, unterstützt schnelle Designiterationen | |||

| Testverfahren | Vorwiegend automatisierte Online-Tests, ergänzt durch Stichprobenprüfungen | Manuelle und halbautomatische Prüfung, hauptsächlich 100-%-Inspektion | |||

Warum Kingfields Service für die Serienbestückung wählen?

Kingfields Hochvolumen-PCB-Bestückungsservice bietet automatisierte, skalierbare und kosteneffiziente PCBA für Massenprodukte mit ganzheitlicher schlüsselfertiger Unterstützung, strenger Qualitätskontrolle und wettbewerbsfähigen Preisen für ausgereifte Designs.

Schlüsselfertige Komplettlösung

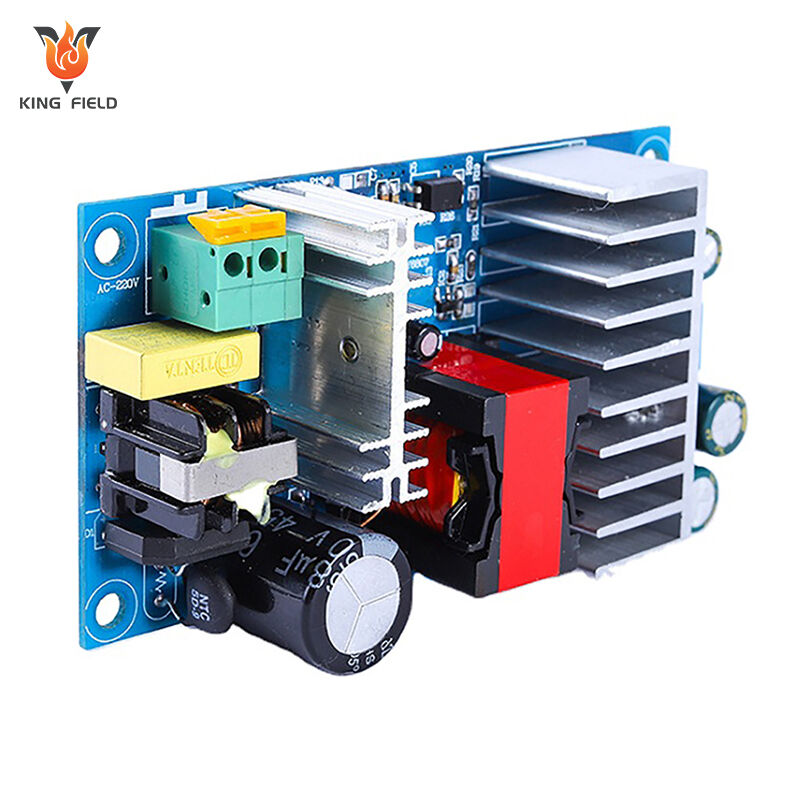

· Vollständiger Prozess: Beschaffung von Bauteilen, Leiterplattenfertigung, SMT-/THT-Bestückung, Reflow-/Wellenlötung, Gehäusebau und Funktionstest.

Unterstützt hochkomplexe Serienproduktion mit flexibler Linienkonfiguration für schnelle Umstellungen.

Hochgradig automatisierte Produktionslinie

· Schlüsselausrüstung: automatische Lotpastendrucker, Hochgeschwindigkeitsbestückungsautomaten, Reflow-Öfen, Wellenlötanlagen, online AOI und Röntgeninspektion.

Schlanke Produktion mit festgelegten Prozessparametern zur Minimierung menschlicher Fehler und Sicherstellung von Konsistenz.

Strenge Qualitätssicherung

· Konformität: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS und REACH.

· Vollständige Prozesskontrolle: SPC zur Parameterüberwachung, 100 % automatisierte Inspektion, Stichproben und Rückverfolgbarkeit über Barcode/QR-Code für Chargen und Materialien.

Lieferkette und Kostenoptimierung

Großvolumige Beschaffung von Komponenten mit langfristigen Lieferantenverträgen für niedrigere Stückkosten.

JIT-Materialversorgung zur Reduzierung des Lagerbestands und Sicherstellung der Produktionsskontinuität.

Fixkostenabschreibung durch hochvolumige, kontinuierliche Produktion, um die Gemeinkosten pro Einheit zu senken.

Fachwissen der Industrie

Umfangreiche Erfahrung in der industriellen Steuerungstechnik, Automobil-Elektronik, Medizintechnik, Unterhaltungselektronik sowie Gesundheits- und Wellnessprodukte.

Technische Unterstützung bei DFM-Optimierung, um Ausschuss zu reduzieren und Produktionskosten zu senken

Produktionskapazität

| Bestückungsarten |

● SMT-Bestückung (mit AOI-Inspektion); ● BGA-Bestückung (mit Röntgeninspektion); ● Durchsteckbestückung; ● SMT- und Durchsteckmontage gemischt; ● Kit-Montage |

||||

| Qualitätsprüfung |

● AOI-Inspektion; ● Röntgeninspektion; ● Spannungstest; ● Chip-Programmierung; ● ICT-Test; Funktionstest |

||||

| PCB-Typen | Starre PCB, Metallkern-PCB, Flex-PCB, Starr-Flex-PCB | ||||

| Bauteiletypen |

● Passive Bauelemente, kleinste Bauform 0201(Zoll) ● Feinraster-Chips bis 0,38 mm ● BGA (0,2 mm Raster), FPGA, LGA, DFN, QFN mit Röntgenprüfung ● Steckverbinder und Anschlüsse |

||||

| Beschaffung von Komponenten |

● Kompletter schlüsselfertiger Service (alle Bauteile werden von Yingstar beschafft); ● Teilweise schlüsselfertig; ● Kitiert/Consigned |

||||

| Löttypen | Bleihaltig; Bleifrei (RoHS); wasserlöslicher Lotpaste | ||||

| Bestellmenge |

● 5 Stk. bis 100.000 Stk.; ● Von Prototypen bis zur Massenproduktion |

||||

| Montagezeit | Von 8 Stunden bis 72 Stunden, wenn die Teile bereit sind | ||||