Servizio di Assemblaggio ad Alto Volume

Assemblaggio PCBA ad alta efficienza e alto volume per settori automobilistico, industriale e dell'elettronica di consumo, che garantisce qualità costante, tempi brevi e ottimizzazione dei costi per produzioni su larga scala.

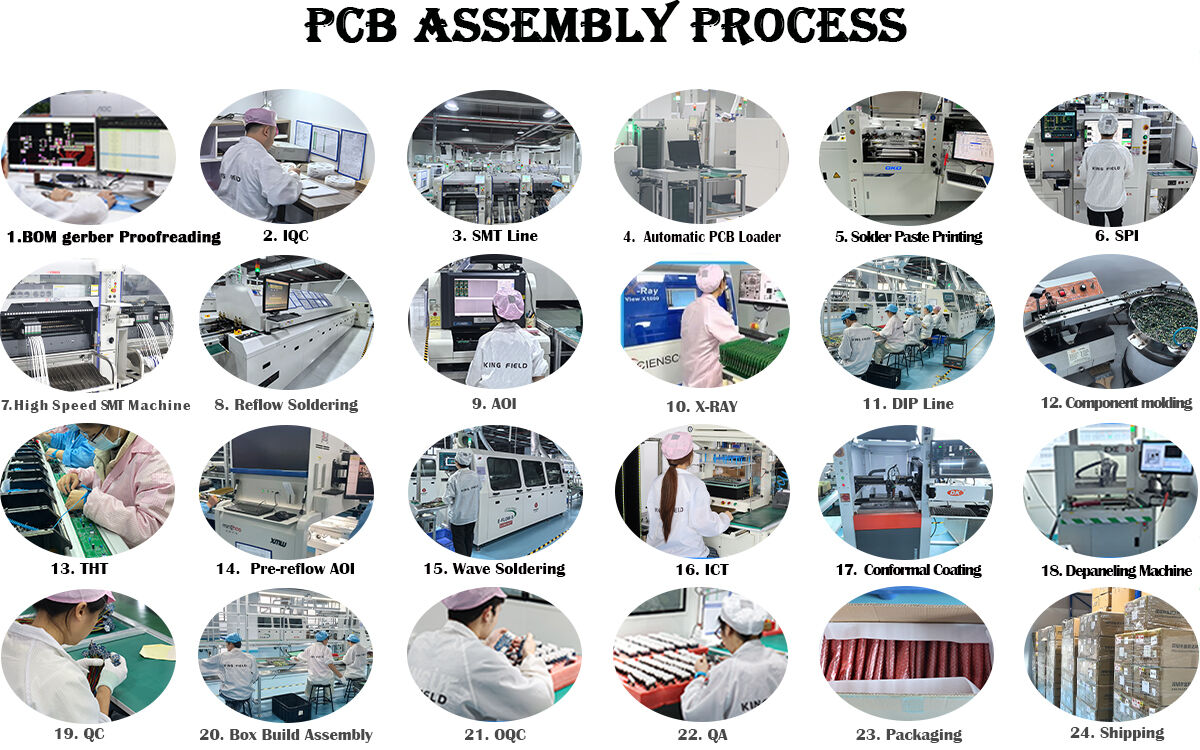

Le nostre linee SMT automatizzate, rigorosi controlli qualitativi conformi allo standard IPC e flussi di lavoro scalabili garantiscono consegne puntuali anche per grandi ordini. Dal prototipaggio iniziale alla produzione su larga scala, soddisciamo le vostre esigenze di alto volume senza compromettere la precisione.

✅ Linee SMT automatizzate per una produzione di massa rapida

✅ Controllo qualità conforme allo standard IPC e completa tracciabilità

✅ Soluzioni ottimizzate per i costi su grandi ordini

✅ Transizione fluida dal prototipaggio alla produzione di volume

Descrizione

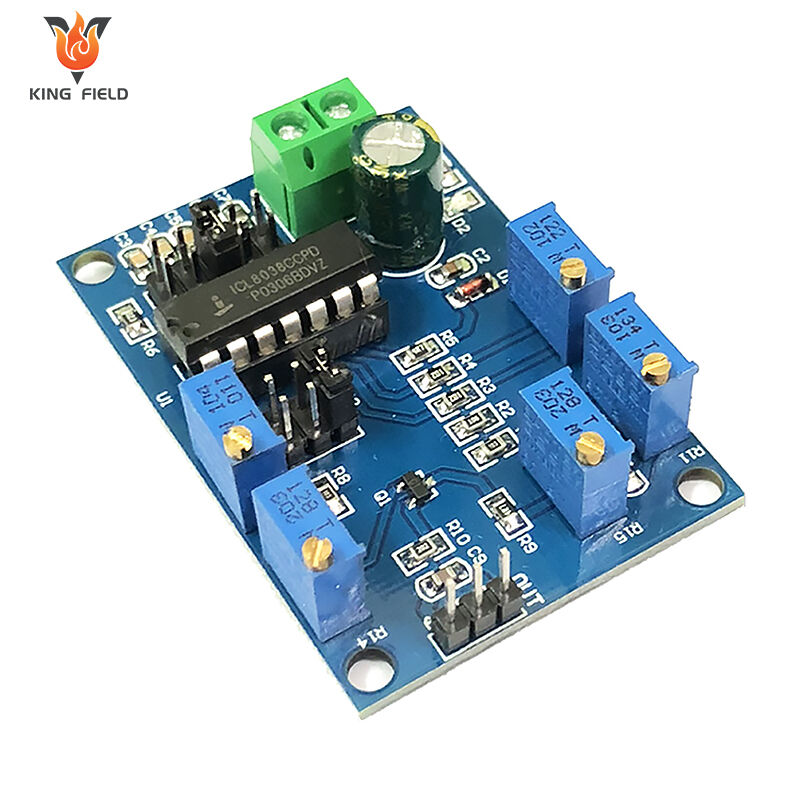

Nell'assemblaggio di PCB, i requisiti variano in termini di volume. Quando si produce un prodotto su larga scala, sono necessivi servizi di assemblaggio ad alto volume di PCB per raggiungere i propri obiettivi. In generale, progetti di 1000+ pezzi sono classificati come servizi di assemblaggio ad alto volume di PCBA e richiedono un partner di assemblaggio affidabile e reputato, come KING FIELD, per gestirli.

VANTAGGI DELL'ASSEMBLAGGIO AD ALTO VOLUME DI PCB

Il valore fondamentale del montaggio di PCB in alto volume risiede nella capacità di ottenere una qualità stabile, costi controllabili e consegne efficienti attraverso una produzione su larga scala e automatizzata, soddisfacendo le esigenze di un ampio lancio sul mercato di prodotti maturi. I suoi vantaggi si riflettono principalmente in cinque aspetti:

Vantaggi significativi sui costi, riduzione del costo unitario di produzione

· Sconti sugli acquisti di materie prime: l’acquisto di componenti in grandi quantità consente accordi a lungo termine con i fornitori, garantendo prezzi unitari più bassi e riducendo notevolmente i costi delle materie prime principali.

· Ammortamento dei costi fissi: costi fissi come l'ammortamento della linea di produzione e delle attrezzature, nonché l'affitto dello stabilimento, possono essere distribuiti su un elevato volume di prodotti, riducendo la quota di costi fissi per unità.

· Miglioramento dell'efficienza produttiva e riduzione dei costi: Le linee di produzione completamente automatizzate operano in modo continuo e stabile, riducendo i tempi persi per il cambio linea e le operazioni manuali, aumentando il output per unità di tempo e abbattendo i costi di manodopera ed energetici per prodotto.

Alta coerenza della qualità del prodotto e stabilità

· I processi automatizzati riducono gli errori umani: dalla stampa della pasta saldante, posizionamento dei componenti, saldatura in forno fino ai test, l'intero processo è completato da apparecchiature ad alta precisione, evitando la casualità delle operazioni manuali e garantendo che l'accuratezza delle saldature e la coerenza nel posizionamento dei componenti di ogni PCB rispettino gli standard del settore.

· Sistema di test standardizzato garantisce resa: dotato di apparecchiature di test AOI e a raggi X in linea, viene effettuato il 100% di test automatizzati su grandi volumi di prodotti, identificando tempestivamente ed eliminando i prodotti difettosi; contemporaneamente, il controllo statistico del processo monitora i parametri produttivi, fornendo avvisi precoci su fluttuazioni qualitative e stabilizzando la resa del prodotto.

· Parametri del processo produttivo standardizzati: per i prodotti consolidati, i parametri ottimali di produzione sono bloccati, evitando fluttuazioni qualitative causate da frequenti regolazioni, risultando così adatto a settori con requisiti elevati di affidabilità come quelli medico e automobilistico.

Capacità di consegna efficiente per soddisfare la domanda di mercato su larga scala

· Linee di produzione completamente automatizzate per volumi elevati: macchine pick-and-place ad alta velocità possono assemblare decine di migliaia o persino centinaia di migliaia di componenti all'ora. Combinato con un processo produttivo continuo, ciò consente una rapida risposta a ordini di centinaia di migliaia o persino milioni di unità, abbreviando il ciclo complessivo di consegna.

· Collaborazione flessibile nella catena di approvvigionamento: la produzione su larga scala è tipicamente supportata da un sistema completo di supply chain, che permette l'approvvigionamento Just-In-Time delle materie prime. Questo riduce l'accumulo di scorte garantendo al contempo la continuità produttiva e prevenendo ritardi nelle consegne dovuti a carenza di materiali.

Tracciabilità completa della qualità e garanzia di conformità

· Gestione della tracciabilità completa: utilizzando la tecnologia a codice a barre o QR code, vengono registrate informazioni come il lotto di produzione, il lotto delle materie prime, i dati dei test e l'operatore per ogni PCB. Ciò consente un'identificazione rapida della causa radice di eventuali problemi di qualità, riducendo i costi di richiamo.

· Conformità ai requisiti di certificazione del settore: le linee di produzione su larga scala sono generalmente realizzate secondo standard quali ISO 9001, IATF 16949 e ISO 13485, soddisfacendo i requisiti di conformità dei diversi settori e facilitando l'ingresso agevole dei prodotti sul mercato.

Vantaggi dell'approvvigionamento a lungo termine e dell'assistenza tecnica

· Per ordini a lungo termine, stabili e ad alto volume, i produttori sono più propensi a investire risorse nell'ottimizzazione dei processi, migliorando ulteriormente l'affidabilità del prodotto e l'efficienza produttiva.

· Stabilire partnership strategiche a lungo termine con i produttori consente l'accesso a servizi a valore aggiunto come pianificazione prioritaria, supporto per aggiornamenti tecnici e suggerimenti per l'ottimizzazione dei costi, migliorando la competitività del prodotto sul mercato.

Le differenze fondamentali tra la produzione di piccoli lotti / prototipi di PCBA

| Assemblaggio PCB ad alto volume | Piccolo lotto / Prototipo PCBA | ||||

| Volume dell'Ordine | Lotti di produzione di decine di migliaia di unità o più | Lotti di produzione da pochi pezzi a diverse migliaia di pezzi | |||

| Metodo di produzione | Linee di produzione completamente automatizzate, funzionamento continuo | Assemblaggio principalmente semiautomatico o manuale, con frequenti cambi di linea | |||

| Controllo dei costi | Concentrarsi sulla minimizzazione del costo per unità | Priorità alla velocità di consegna e alla flessibilità | |||

| Adattabilità del design | Adatto per prodotti standardizzati; alto costo delle modifiche | Adatto per prodotti in fase di R&S, che supporta iterazioni rapide del design | |||

| Metodo di prova | Principalmente test automatizzato online, integrato da test su campioni | Test manuale + semiautomatico, principalmente ispezione al 100% | |||

Perché scegliere il servizio di assemblaggio ad alto volume di Kingfield?

Il servizio di assemblaggio PCB ad alto volume di Kingfield offre una produzione PCBA automatizzata, scalabile e ottimizzata nei costi per prodotti di massa, con supporto chiavi in mano end-to-end, rigoroso controllo qualità e prezzi competitivi per progetti consolidati.

Esecuzione chiavi in mano completa

· Processo completo: approvvigionamento componenti, produzione PCB, assemblaggio SMT/THT, saldatura a riflusso/onda, costruzione dell'involucro e test funzionali.

Supporta la produzione di massa ad alta varietà con configurazione flessibile della linea per cambiamenti rapidi.

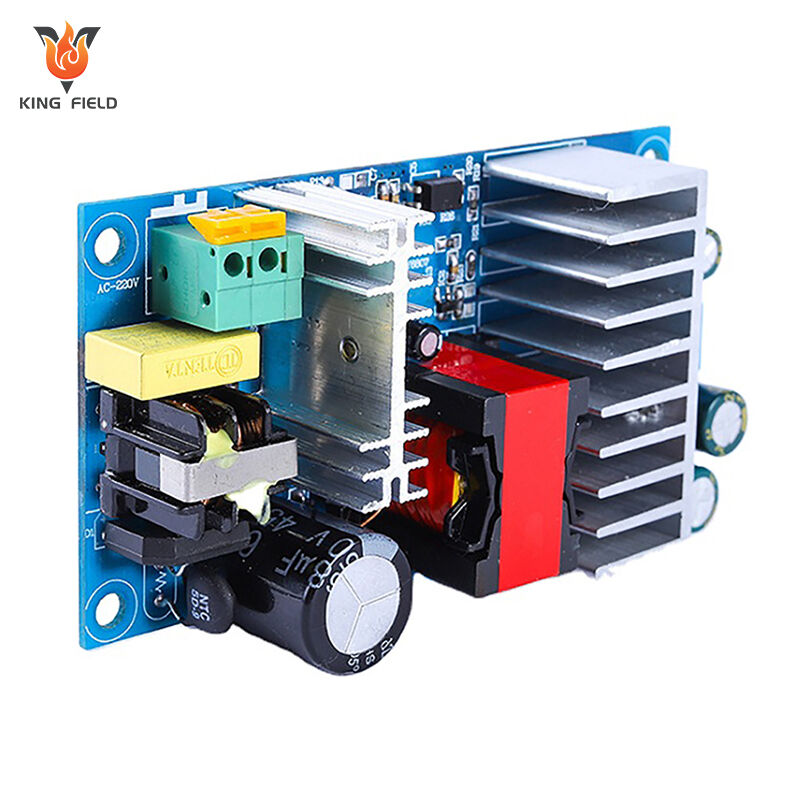

Linea di produzione altamente automatizzata

· Attrezzature principali: stampanti automatiche di pasta saldante, macchine pick-and-place ad alta velocità, forni a riflusso, sistemi di saldatura ad onda, AOI online e ispezione a raggi X.

Produzione snella con parametri di processo fissi per minimizzare gli errori umani e garantire coerenza.

Stretta garanzia della qualità

· Conformità: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS e REACH.

· Controllo completo del processo: SPC per il monitoraggio dei parametri, ispezione automatizzata al 100%, campionamento casuale e rintracciabilità tramite codice a barre/QR code per lotti e materiali.

Ottimizzazione della Catena di Approvvigionamento e dei Costi

Acquisto di componenti in grande quantità con accordi a lungo termine con fornitori per ridurre i costi unitari.

Fornitura di materiali JIT per ridurre le scorte e garantire la continuità della produzione.

Ammortamento dei costi fissi grazie a un'operazione continua ad alto volume per ridurre i costi generali per unità.

Esperienza nel settore

Esperienza approfondita nei settori del controllo industriale, dell'elettronica automobilistica, dei dispositivi medici, dell'elettronica di consumo e dei prodotti per la salute e il benessere.

Supporto tecnico per l'ottimizzazione della progettazione per la produzione (DFM) al fine di migliorare il rendimento e ridurre i costi di produzione

Capacità produttiva

| Tipi di assemblaggio |

● Assemblaggio SMT (con ispezione AOI); ● Assemblaggio BGA (con ispezione a raggi X); ● Assemblaggio Through-hole; ● Assemblaggio misto SMT e Through-hole; ● Assemblaggio kit |

||||

| Ispezione qualità |

● Ispezione AOI; ● Ispezione a raggi X; ● Test di tensione; ● Programmazione chip; ● Test ICT; Test funzionale |

||||

| Tipi di PCB | PCB rigido, PCB con nucleo metallico, PCB flessibile, PCB rigid-flex | ||||

| Tipi di componenti |

● Passivi, dimensione minima 0201(pollici) ● Chip a passo fine fino a 0,38 mm ● BGA (passo 0,2 mm), FPGA, LGA, DFN, QFN con test a raggi X ● Connettori e terminali |

||||

| Approvvigionamento Componenti |

● Full turnkey (tutti i componenti forniti da Yingstar); ● Parziale turnkey; ● Kitted/Consigned |

||||

| Tipi di saldatura | Con piombo; Senza piombo (Rohs); Pasta di saldatura solubile in acqua | ||||

| Quantità di ordine |

● Da 5 pezzi a 100.000 pezzi; ● Da prototipi a produzione di massa |

||||

| Tempo di montaggio | Da 8 ore a 72 ore quando i pezzi sono pronti | ||||