高ボリューム組立サービス

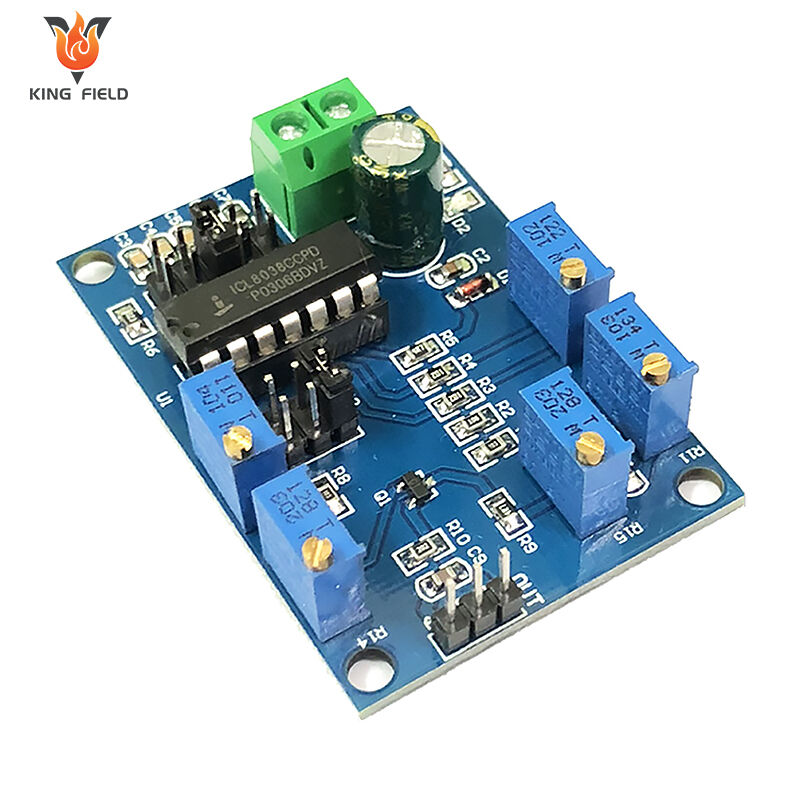

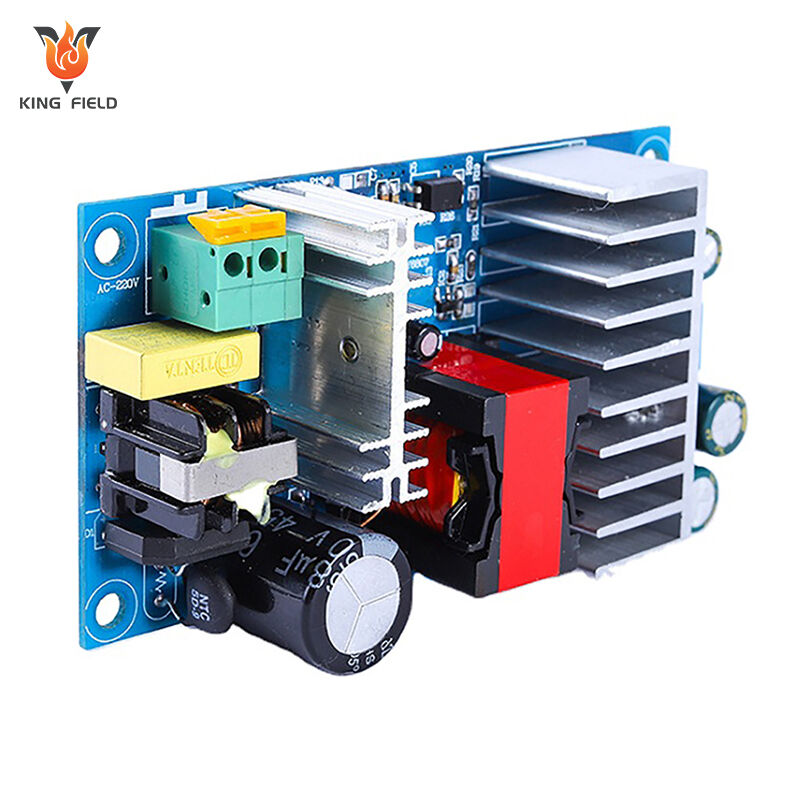

自動車、産業機器、および民生用エレクトロニクス向けの高効率・大量生産PCBAアッセムレイ—一貫した品質、迅速なターンアラウンド、量産向けのコスト最適化を実現します。

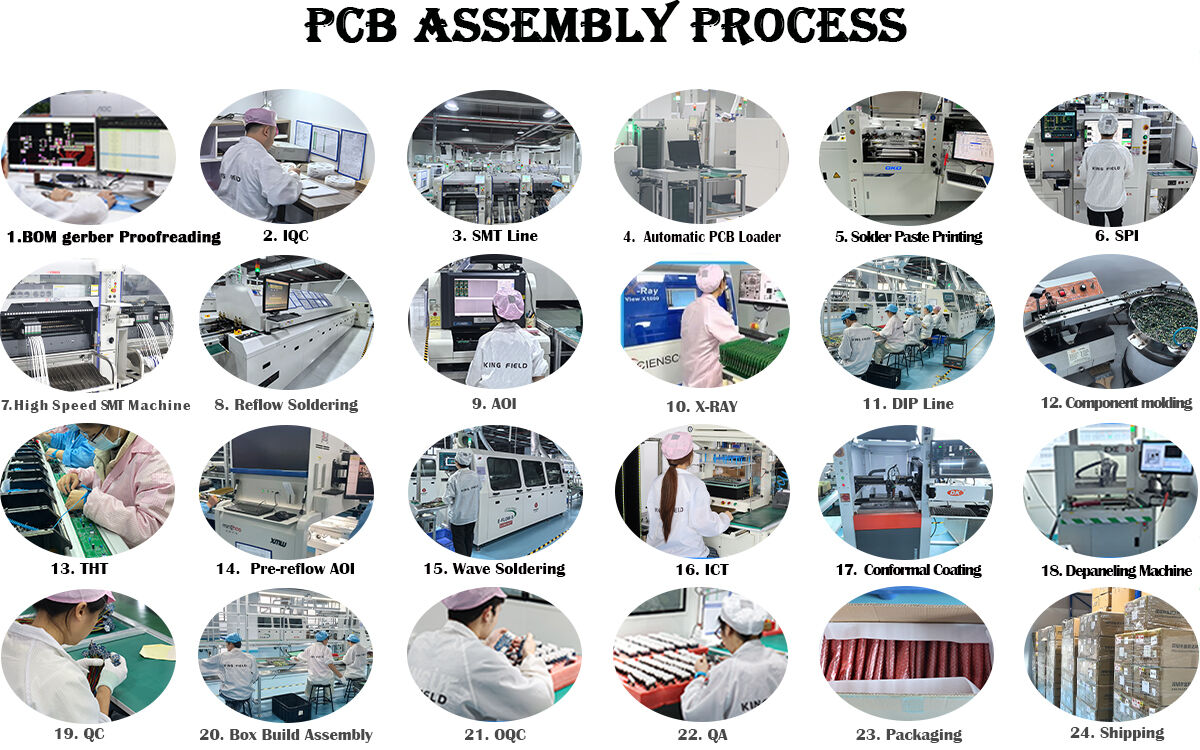

自動化されたSMTライン、厳格なIPC準拠の品質チェック、およびスケーラブルなワークフローにより、大量注文でも納期通りに納品できます。プロトタイピングの立ち上げから量産まで、精度を損なうことなく高ボリュームのニーズに対応します。

✅ 大量生産向けの高速自動SMTライン

✅ IPC準拠の品質管理およびトレーサビリティ

✅ 大口注文向けのコスト最適化ソリューション

✅ プロトタイピングから量産へのシームレスな立ち上げ

説明

PCBの組立では、生産量に応じて要求仕様が異なります。大規模に製品を生産する際には、目標を達成するために大量生産用のPCB組立サービスが必要です。基本的に、1,000個以上のプロジェクトは大量生産PCBAサービスに分類され、信頼性が高く評判の良い組立パートナー、たとえばKING FIELDが必要となります。

大量生産PCB組立のメリット

高密度PCBアセンブリの核心的価値は、大規模かつ自動化された生産を通じて安定した品質、管理可能なコスト、および効率的な納期を実現し、成熟製品の大規模市場展開のニーズに対応することにあります。その利点は主に以下の5つの側面に表れます。

顕著なコスト優位性—単位生産コストの低減

・原材料調達における割引:大量の部品購入により、サプライヤーとの長期契約が可能となり、より低い単価を確保でき、主要な材料コストを大幅に削減できます。

・固定費の償却:生産ラインや設備の減価償却、工場の家賃などの固定費を多数の製品で按分できるため、単位あたりの固定費の割合を低下させられます。

・生産効率の向上とコスト削減:完全自動化された生産ラインは継続的かつ安定的に運転され、ライン切替や手動作業による時間損失を減らし、単位時間あたりの生産量を増加させ、製品1個あたりの労働力およびエネルギー費用を低減します。

高い製品品質の一貫性と安定性

・自動化プロセスによる人的ミスの削減:はんだペースト印刷、部品実装、リフローはんだ付けからテストに至るまで、全工程を高精度装置によって完結するため、手動作業に伴うばらつきを回避し、各PCBのはんだ接合精度および部品実装の一貫性を業界標準に適合させます。

・標準化されたテストシステムによる歩留保証:オンラインAOIおよびX線検査装置を備えており、大量の製品に対して100%自動検査を実施し、不良品をすばやく特定して排除します。同時に、統計的工程管理(SPC)により生産パラメータを監視し、品質の変動に対する早期警戒を行い、製品の歩留まりを安定化させます。

・標準化された生産プロセスパラメータ:既存の製品については最適な生産パラメータを固定し、頻繁な調整による品質の変動を回避するため、医療や自動車産業など高信頼性が求められる分野に適しています。

大規模な市場需要に対応する迅速な納入能力

・高容量生産のための完全自動化生産ライン:高速ピックアンドプレース機械は、毎時数万個、場合によっては数十万個もの部品を組み立てることが可能です。これに連続生産プロセスを組み合わせることで、数十万乃至数百万単位の注文に迅速に対応でき、全体の納期を短縮することが可能になります。

・柔軟なサプライチェーンとの連携:大規模生産は通常、包括的なサプライチェーンシステムによって支えられており、原材料のジャストインタイム供給が実現できます。これにより在庫の過剰蓄積を抑えるとともに、生産の継続性を確保し、材料不足による納期遅延を防止します。

包括的な品質トレーサビリティとコンプライアンス保証

・全工程トレーサビリティ管理:バーコードまたはQRコード技術を活用し、各PCBに生産ロット、原材料ロット、試験データ、作業者情報などを記録します。これにより、品質問題の根本原因を迅速に特定でき、リコールコストを削減できます。

・業界認証要件への準拠:大規模生産ラインは通常、ISO 9001、IATF 16949、ISO 13485などの規格に基づいて構築されており、さまざまな業界のコンプライアンス要件を満たし、製品の市場投入を円滑にします。

長期的なサプライチェーンと技術サポートの利点

・長期的で安定した大量注文の場合、メーカーはプロセス最適化に積極的にリソースを投資するため、製品の信頼性と生産効率がさらに向上します。

製造業者との長期的な戦略的パートナーシップを築くことで、優先スケジューリング、技術アップグレード支援、コスト最適化の提案といった付加価値サービスを利用でき、市場における製品競争力を高めます。

小ロット/プロトタイプPCBA生産の主な違い

| 大量生産用PCB組立 | 小ロット/プロトタイプPCBA | ||||

| 注文数量 | 数万ユニット以上の大規模バッチ | 数個から数千個までのバッチサイズ | |||

| 生産方法 | 完全自動化された生産ラインによる連続運転 | 主に半自動または手作業によるアセンブリで、頻繁にラインの切り替えが行われる | |||

| コスト制御 | 単価の最小化に重点を置く | 納期の迅速さと柔軟性を重視 | |||

| 設計の適応性 | 標準化された製品に適しており、変更コストが高い | 開発段階にある製品に適しており、迅速な設計の反復をサポート | |||

| 試験方法 | 主にオンライン自動テストを実施し、サンプルテストを補完的に実施 | 手作業と半自動テストを組み合わせ、主に100%検査を実施 | |||

なぜKingfieldの大量生産組立サービスを選ぶのですか?

キングフィールドの高ボリュームPCBアセンブリサービスは、大量生産向け製品向けに自動化され、拡張可能でコスト最適化されたPCBAを提供します。エンドツーエンドのターンキーサポート、厳格な品質管理、成熟した設計に対する競争力のある価格設定が特長です。

ターンキー・ワンストップ実行

・フルプロセス:部品調達、PCB基板製造、SMT/THT実装、リフロー/ウェーブはんだ付け、ボックスクライニング、機能試験

柔軟なライン構成による高速切り替えを実現し、多品種大量生産をサポート

高度に自動化された生産ライン

・主要装置:自動はんだペースト印刷機、高速マウンタ、リフロー炉、ウェーブはんだ装置、オンラインAOI、X線検査装置

ヒューマンエラーを最小限に抑え、一貫性を確保するために、固定された工程パラメータによるリーン生産を実施。

厳格な品質保証

・規制準拠:IPC-A-610、ISO 9001、IATF 16949、ISO 13485、RoHS、およびREACH。

・全工程管理:SPCによるパラメータ監視、100%自動検査、ランダムサンプリング、バッチおよび材料のバーコード/QRコードによるトレーサビリティ。

サプライチェーンおよびコスト最適化

単価低減のため、大量部品調達と長期的なサプライヤー契約を採用。

在庫削減と生産継続性の確保のため、JIT方式による材料供給を実施。

高ボリュームでの連続操業による固定費の償却により、単位当たりの間接費を低減。

業界専門知識

産業用制御機器、車載電子機器、医療機器、民生用電子機器、健康・ウェルネス製品分野における豊富な経験。

歩留まり向上と生産コスト削減のため、DFM最適化に関する技術サポートを提供。

生産能力

| 組立タイプ |

● SMT実装(AOI検査付き); ● BGA実装(X線検査付き); ● ホール実装; ● SMTおよびスルーホール混合実装; ● キット組立 |

||||

| 品質検査 |

● AOI検査; ● X線検査; ● 電圧テスト; ● チッププログラミング; ● ICTテスト; 機能テスト |

||||

| PCBの種類 | 剛性PCB、金属ベースPCB、フレックスPCB、リジッドフレックスPCB | ||||

| 部品タイプ |

● パッシブ部品、最小サイズ0201(インチ) ● 0.38mmピッチのファインピッチチップ ● X線検査対応のBGA(0.2mmピッチ)、FPGA、LGA、DFN、QFN ● コネクタおよび端子 |

||||

| 部品調達 |

● フルターンキー(すべての部品をYingstarが調達) ● パーシャルターンキー ● キット化/コンサインド |

||||

| はんだの種類 | 鉛含有;鉛フリー(RoHS);水溶性ペーストはんだ | ||||

| 注文量 |

● 5個から100,000個まで ● 試作から量産まで |

||||

| 組立リードタイム | 部品準備完了後、8時間から72時間 | ||||