E-Test

PCB/PCBAアセンブリに対する精密電気テスト(E-Test)—回路の導通、絶縁抵抗、機能的完全性を検証し、ショート、オープン、部品の不具合を早期に検出します。

✅ 導通および絶縁抵抗のチェック

✅ ショート、オープン、部品の欠陥を検出

✅ IPC準拠、迅速なターンアラウンド

✅ プロトotypingおよび量産向けにスケーラブル

説明

PCB電気テストとは?

PCB電気テストとは、プリント基板(PCB)の製造後にその電気的機能性と接続性を検証するために設計された一連の標準化された手順を指します。その主な目的は、完成品に実装される前に、オープン回路、ショート回路、部品の誤配置、不良なはんだ接合など、性能障害を引き起こす可能性のある欠陥を検出することです。

PCB電気テストの主な目的は、回路基板の性能や信頼性を損なう可能性のある、欠陥、ショート、オープン、その他の電気的問題を特定することです。

PCB電気テストの種類

PCBの電気テストには、基板の接続性、部品の機能性、および設計仕様への適合を確認するための一連の専門的な方法が含まれます。以下に、主な目的と適用シーン別に分類された最も一般的なテスト種別を示します。

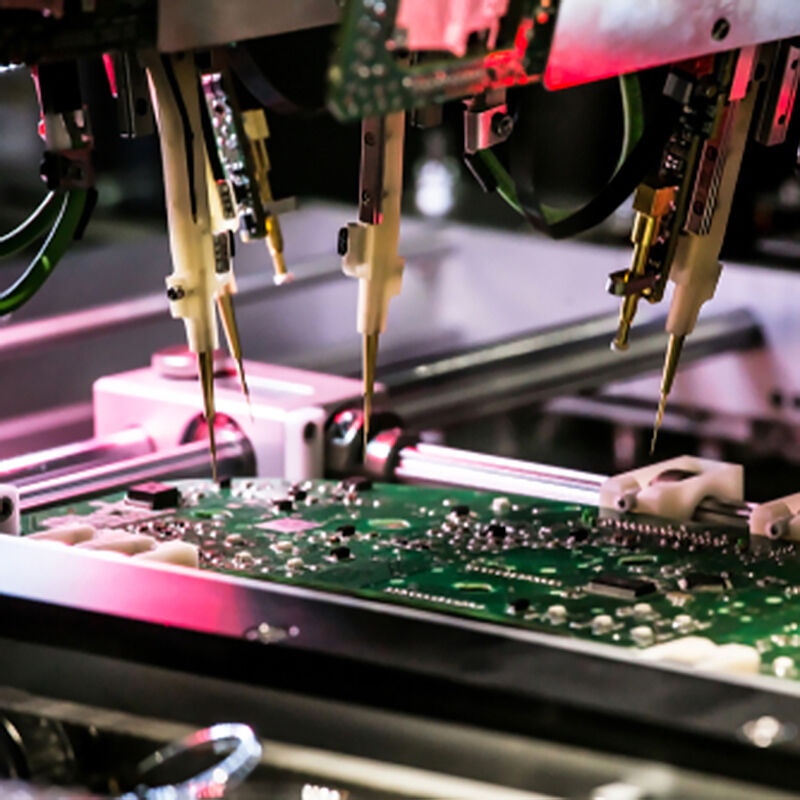

1. インサーキットテスト(ICT)

・基本原理

スプリング式のピンを備えたカスタム製の「ベッド・オブ・ネイルズ」治具を使用し、PCB上の事前に定義されたテストポイントに接触します。低電圧/電流の信号を印加して、部品値の測定、極性の確認、ネット間のオープン/ショート回路の検出を行います。

・主な利点

テスト速度が速く、高精度であり、大量生産に適しています。

・適用シーン

大量生産される民生用電子機器、自動車用PCB、およびテストポイントが密で標準化された基板。

・限界

治具費用が高額であるため、試作や小ロット生産には不向きです。

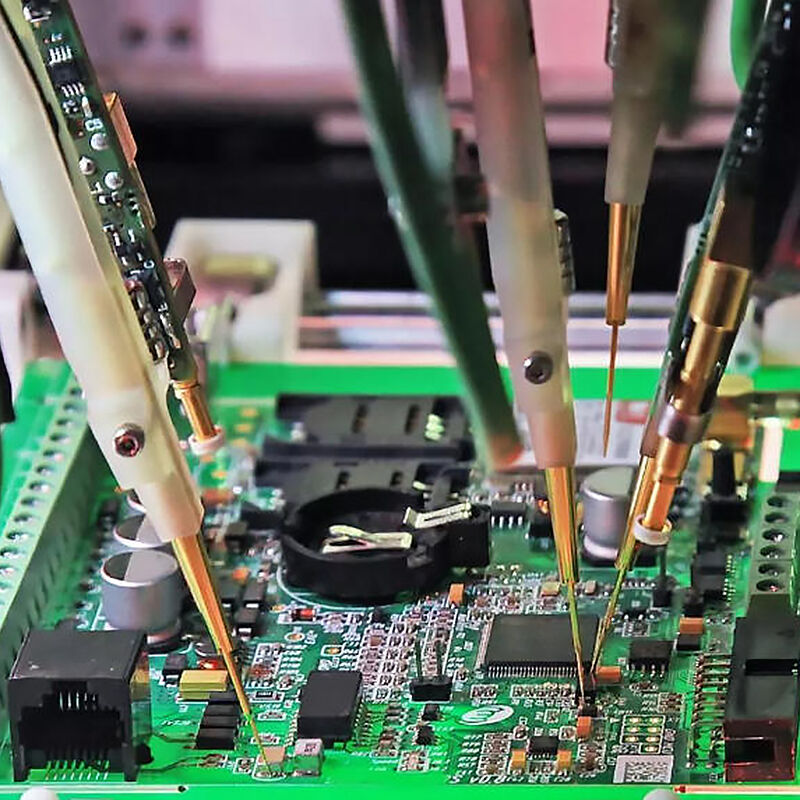

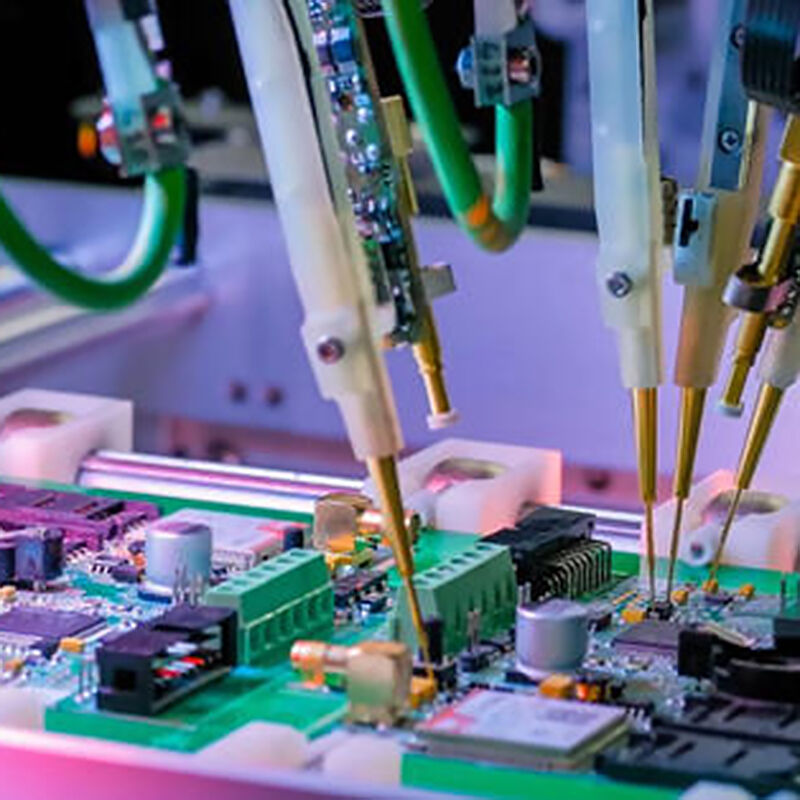

2. フライングプローブテスト (FPT)

・基本原理

固定式の治具ではなく、移動可能でプログラミング可能なプローブを使用します。プローブがPCB表面を移動しながらテストポイントにアクセスし、導通、抵抗、静電容量、ダイオードのテストを実施します。

・主な利点

カスタムフィクスチャは不要で、複雑なレイアウトにも柔軟に対応可能。小ロット生産にコスト効果的。

・適用シーン

PCBプロトタイプ、小~中規模量産、高密度基板、テストポイントが限られた基板。

・限界

ICTより遅く、超大量生産には不向き。

3. 機能テスト(FCT)

・基本原理

実装済みPCB(PCBA)の実際の動作環境をシミュレートする。現実世界の入力信号を適用し、基板の出力が設計要件を満たしているかを検証する。

・主な利点

エンドツーエンドの機能を検証。最終製品内でPCBが意図通りに動作することを保証。

・適用シーン

重要なPCBの最終検証。

・限界

テスト設定が複雑。各PCB設計ごとにカスタムプログラミングが必要。

4. 導通テスト

・基本原理

PCB上の2点間に電気的接続があるかを確認する基本的で低コストのテスト。テスターがトレースに微小電流を流す—電流が流れればパスは導通しており、流れなければオープン回路として検出される。

・主な利点

迅速で、簡単であり、最小限の機器しか必要としません。

・適用シーン

プロトタイプのデバッグ、手動作業中のスポットチェック、および単純なPCBレイアウトの検証。

・限界

接続性の問題のみを検出する。部品の機能はテストしません。

5. バウンダリースキャンテスト(BST / JTAGテスト)

・基本原理

JTAG(Joint Test Action Group)規格およびバウンダリースキャン機能を持つICに内蔵されたテスト回路を使用します。物理的なテストポイントなしでIC間の接続をテストします。

・主な利点

物理的なテストポイントへのアクセスが困難な高密度・細ピッチのPCBに最適です。

・適用シーン

複雑なICを搭載するPCB、航空宇宙、軍事用エレクトロニクス。

6. 自動光学検査(AOI)および自動X線検査(AXI)

視覚/画像検査に分類されますが、電気的テストを補完する場合が多いです。

AOI:高解像度カメラを使用して、電気的テスト前のはんだ欠陥や部品実装の誤差を検出します。

AXI:X線を使用して、プローブやカメラではアクセスできない隠れたはんだ接合部を検査します。

PCB電気テストの一般的な種類

| テストタイプ | 基本原理 | アプリケーションシナリオ | |||

| インサーキットテスト(ICT) | ニードルベッド治具を使用してPCB上のテストポイントに接触し、小さなテスト電圧/電流を印加することで、部品値、導通、極性を測定します。 | 高密度のテストポイントを持つ大量生産用PCB。部品実装エラーやはんだ欠陥、値の不一致を検出するのに最適です。 | |||

| フライングプローブテスト(FPT) | 固定治具の代わりに可動式プローブを使用してテストポイントにアクセス。導通、抵抗、容量、ダイオードテストをプログラムして実行します。 | 小〜中規模生産、試作用PCB、またはICT治具では費用対効果が低い複雑なレイアウトの基板向け。 | |||

| 機能テスト(FCT) | PCBの実際の動作環境を模擬し、入力信号を印加して設計仕様に基づいて出力応答を検証します。 | PCBAの機能の最終検証。基板が完全なユニットとして正常に動作することを保証します。 | |||

| 導通試験 | PCB上の2点間に電流が流れるかどうかを検出することで、それらの点が電気的に接続されているかを確認する基本的なテスト。 | プロトタイプのデバッグ時やスポットチェック中に、トレースの導通を迅速に検証。 | |||

なぜPCBの電気テストが重要であり、あなたにとってどのように意味を持つのか

PCBの電気テストは単なる「工場内品質ステップ」ではありません。製造業者から最終ユーザーまで、すべての人にとって製品の信頼性、コスト削減、性能に直接影響を与える重要なプロセスです。PCBの購入担当者、製品設計者、あるいは消費者であっても、それがなぜ重要なのかをご説明します。

早期に欠陥を発見し、コストを大幅に削減

製造上の欠陥は避けられないものですが、PCBが最終製品に組み立てられる前にそれらを検出すれば、高価な再作業、交換、生産遅延を回避できます。

・製造業者の場合:保証請求、製品リコール、ブランド評判の損傷を回避。大量生産される製品でたった1つの不良PCBが発生しただけで、何百万ドルもの損失につながる可能性があります。

・お客様にとって:仕様通りのPCBを確実に受け取ることができ、本来動作すべきボードのトラブルシューティングに時間を無駄にする心配がありません。開発サイクルを短縮でき、プロジェクトの遅延リスクを低減できます。

製品の信頼性と安全性を保証

不良なPCBは、製品の故障や安全上の危険を引き起こす主な原因です。

電源用PCB内のトレース短絡は、過熱、火災、感電などを引き起こす可能性があります。

医療機器用PCB内のオープンサーキットは、生命を脅かすような誤作動につながる可能性があります。

自動車用PCB内の抵抗値の不一致は、重要なシステムを停止させる可能性があります。

電気テストにより、すべてのPCBが設計どおり正確に機能することが検証され、製品がその寿命を通じて安全かつ信頼できるものであることが保証されます。お客様にとっては、プロトタイプの製作でも、顧客へ100万個の製品を出荷する場合でも、安心につながります。

業界標準への準拠を保証

ほとんどの業界ではPCBの品質について厳しい規格が設けられています。電気テストは、こうした規格を満たし、認可を得るために必須の工程です。

・企業向け:グローバル市場で製品を販売するには、コンプライアンスが必須です。適切な試験を行わないと、製品の販売禁止や法的制裁を受ける可能性があります。

・エンドユーザー向け:コンプライアンスとは、厳しい品質および安全性の基準を満たした製品を購入できることを意味します。性能面での妥協はありません。

生産効率と一貫性の向上

電気試験は以下のようにして生産工程を合理化します。

手作業による検査ミスを排除します。

バッチ内のすべてのPCBが同じ品質基準を満たすことを保証します。性能にバラつき(当たり外れ)が出ることはありません。

つまりお客様にとっては、ご注文いただくPCBの動作が常に一定であるため、自社の生産工程やプロジェクトにおけるばらつきが低減されるということです。

将来的に時間と手間を節約

完成品への組み込み後、あるいはテスト段階、さらには顧客への納品後に不良PCBの問題が発覚する状況を想像してください。問題の原因を特定し、交換して再テストするための時間と費用は非常に大きくなります。

電気テストにより、この負担はPCB製造業者に移り、基板が工場を出る前に欠陥を検出できます。これにより、あなたにとって以下のメリットがあります。

設計の繰り返しやトラブルシューティングの回数が減少します。

製品の市場投入までの時間が短縮されます。

製品の故障を経験しない、より満足した顧客が得られます。