E-Test

Testes elétricos de precisão (E-Test) para montagens de PCB/PCBA — verificam a continuidade do circuito, a resistência de isolamento e a integridade funcional para detectar curtos-circuitos, circuitos abertos e falhas de componentes precocemente.

✅ Verificações de continuidade e resistência de isolamento

✅ Detecta curtos-circuitos, circuitos abertos e defeitos em componentes.

✅ Em conformidade com a norma IPC, prazo de entrega rápido

✅ Escalável para prototipagem e produção em massa

Descrição

O que é o Teste Elétrico de PCB?

O Teste Elétrico de PCB refere-se a uma série de procedimentos padronizados projetados para verificar a funcionalidade elétrica e a conectividade de uma placa de circuito impresso (PCB) após a fabricação. Seu objetivo principal é detectar defeitos que possam causar falhas de desempenho, como circuitos abertos, curtos-circuitos, colocações incorretas de componentes ou juntas de solda defeituosas, antes que a PCB seja montada em um produto final.

O objetivo principal do teste elétrico de PCB é identificar quaisquer defeitos, curtos, aberturas ou outros problemas elétricos que possam comprometer o desempenho ou a confiabilidade da placa de circuito.

Tipos de Teste Elétrico de PCB

Os testes elétricos de PCB abrangem uma variedade de métodos especializados para verificar a conectividade da placa, a funcionalidade dos componentes e a conformidade com as especificações de projeto. Abaixo estão os tipos de teste mais comuns, organizados por finalidade principal e cenários de aplicação:

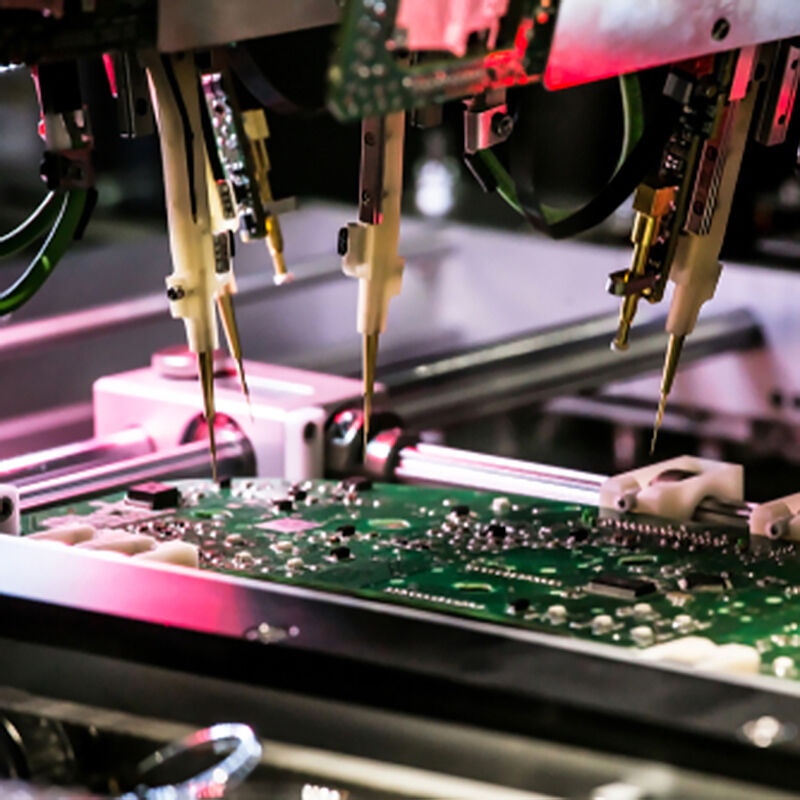

1. Teste em Circuito (ICT)

· Princípio Básico

Utiliza uma matriz de pinos (bed-of-nails)—uma placa personalizada com pinos com mola que fazem contato com pontos de teste predefinidos no PCB. Aplica sinais de baixa tensão/corrente para medir valores de componentes, verificar polaridade e detectar circuitos abertos/curtos entre redes.

· Principais Vantagens

Alta velocidade de teste, alta precisão e adequação para produção em grande volume.

· Cenários de aplicação

Eletrônicos de consumo em massa, PCBs automotivos e placas com pontos de teste densos e padronizados.

· Limitações

Os custos do fixture são elevados; não é ideal para protótipos ou produções de baixo volume.

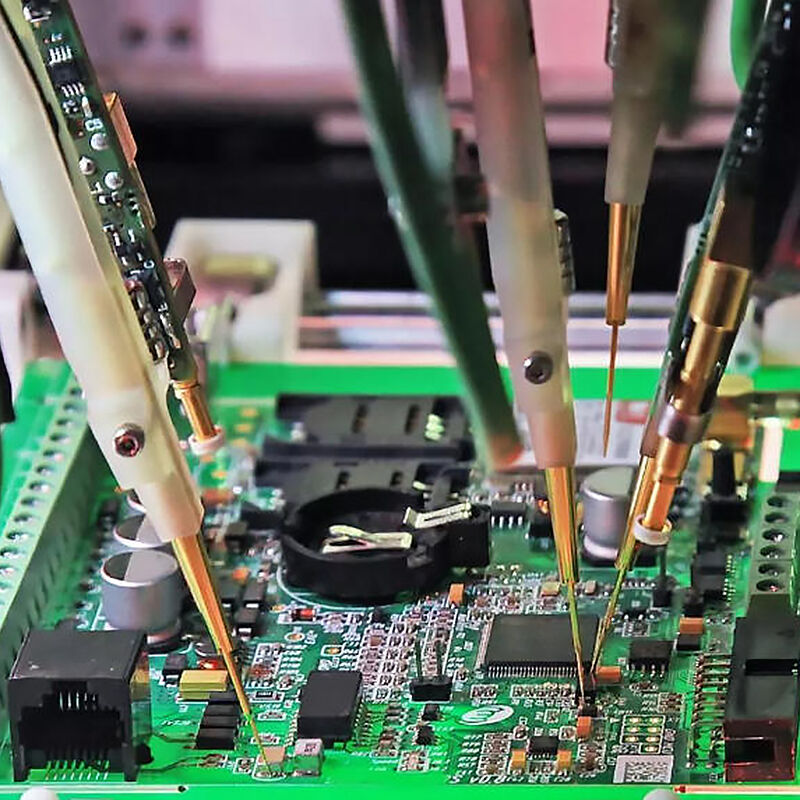

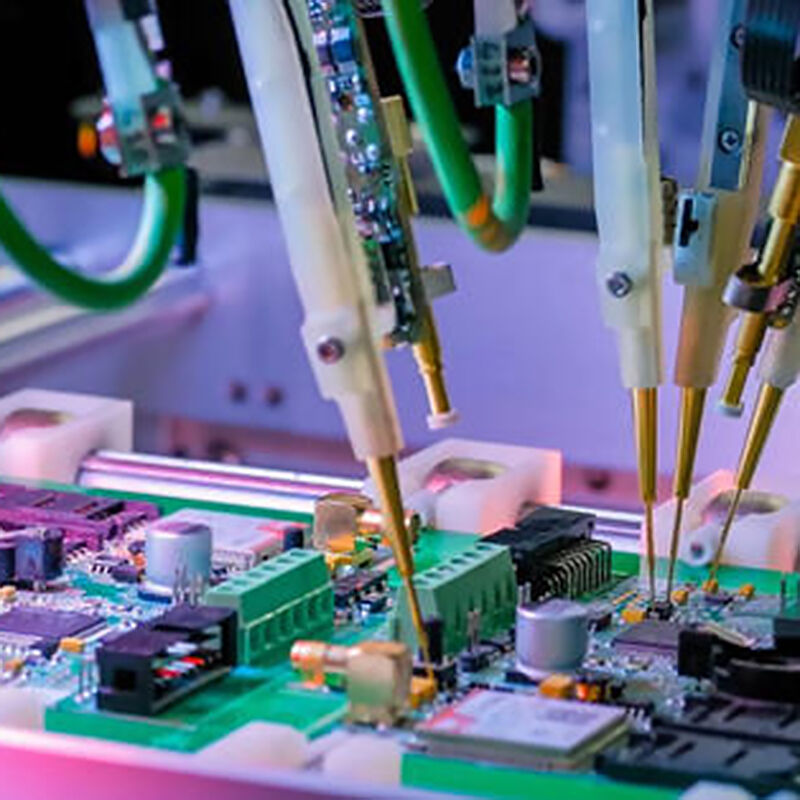

2. Teste de Sonda Voadora (FPT)

· Princípio Básico

Baseia-se em sondas móveis e programáveis em vez de um fixture fixo. As sondas movem-se pela superfície do PCB para acessar pontos de teste, realizando testes de continuidade, resistência, capacitância e diodo.

· Principais Vantagens

Nenhuma fixação personalizada necessária, flexível para layouts complexos e economicamente eficiente para pequenos lotes.

· Cenários de aplicação

Protótipos de PCB, produção de baixo a médio volume, placas de alta densidade e placas com pontos de teste limitados.

· Limitações

Mais lento que o ICT; não ideal para fabricação em volume ultra elevado.

3. Teste Funcional (FCT)

· Princípio Básico

Simula o ambiente operacional real da placa montada (PCBA). Aplica sinais de entrada do mundo real e verifica se as saídas da placa atendem aos requisitos de projeto.

· Principais Vantagens

Valida a funcionalidade de ponta a ponta; garante que a PCB funcione conforme o esperado no produto final.

· Cenários de aplicação

Validação final de PCBs críticas.

· Limitações

A configuração do teste é complexa; requer programação personalizada para cada projeto de PCB.

4. Teste de Continuidade

· Princípio Básico

Um teste básico e de baixo custo que verifica se dois pontos em uma PCB estão eletricamente conectados. Um testador envia uma pequena corrente através de uma trilha — se a corrente fluir, o caminho é contínuo; caso contrário, detecta-se um circuito aberto.

· Principais Vantagens

Rápido, simples e requer equipamento mínimo.

· Cenários de aplicação

Depuração de protótipos, verificações pontuais durante montagem manual e verificação de layouts simples de PCB.

· Limitações

Detecta apenas problemas de conectividade; não testa a funcionalidade dos componentes.

5. Teste de Varredura de Fronteira (BST / JTAG)

· Princípio Básico

Utiliza os padrões JTAG (Joint Test Action Group) e circuitos de teste integrados em ICs com capacidades de varredura de fronteira. Testa as interconexões entre ICs sem necessidade de pontos de teste físicos.

· Principais Vantagens

Ideal para PCBs de alta densidade e passo fino, onde o acesso físico a pontos de teste é difícil.

· Cenários de aplicação

PCBs com ICs complexos, eletrônica aeroespacial e militar.

6. Inspeção Automatizada por Ótica (AOI) e Inspeção Automatizada por Raios-X (AXI)

Embora classificadas como testes visuais/por imagem, frequentemente complementam os testes elétricos:

AOI: Utiliza câmeras de alta resolução para detectar defeitos de solda e erros no posicionamento dos componentes antes dos testes elétricos.

AXI: Utiliza raios-X para inspecionar juntas de solda ocultas que são inacessíveis a sondas ou câmeras.

Tipos Comuns de Testes Elétricos em PCB

| Tipo de Teste | Princípio Básico | Cenários de Aplicação | |||

| Teste de Circuito Interno (ICT) | Utiliza uma base com múltiplas pontas (bed-of-nails) para contatar pontos de teste na PCB; mede valores de componentes, continuidade e polaridade aplicando pequenas tensões/correntes de teste. | Produção em alto volume de PCBs com pontos de teste densos; ideal para detectar erros de colocação de componentes, defeitos de solda e discrepâncias de valores. | |||

| Teste de Sonda Volante (FPT) | Emprega sondas móveis (em vez de uma fixação fixa) para acessar pontos de teste; programado para realizar testes de continuidade, resistência, capacitância e diodo. | Produção de baixo a médio volume, protótipos de PCB ou placas com layouts complexos que não são economicamente viáveis para fixações de ICT. | |||

| Teste Funcional (FCT) | Simula o ambiente operacional real da PCB; aplica sinais de entrada e verifica as respostas de saída conforme as especificações de projeto. | Validação final da funcionalidade da PCBA; garante que a placa funcione como uma unidade completa. | |||

| Teste de Continuidade | Um teste básico que verifica se dois pontos em uma PCB estão eletricamente conectados, detectando o fluxo de corrente entre eles. | Validação rápida da conectividade de trilhas durante depuração de protótipos ou verificações pontuais. | |||

Por Que o Teste Elétrico de PCB É Crucial e Como Isso Afeta Você

O teste elétrico de PCB não é apenas uma 'etapa de qualidade na fábrica' — é um processo crítico que impacta diretamente a confiabilidade do produto, a redução de custos e o desempenho, desde fabricantes até usuários finais. Seja você um comprador de PCB, projetista de produtos ou consumidor, veja por que isso é importante:

Detecta Defeitos Cedo para Reduzir Custos

Defeitos de fabricação são inevitáveis — mas detectá-los antes que uma PCB seja montada em um produto final elimina retrabalhos caros, substituições e atrasos na produção.

· Para fabricantes: Evita reclamações por garantia, recalls de produtos e danos à reputação da marca. Uma única PCB com defeito em um produto de alto volume pode resultar em prejuízos de milhões.

· Para você: Garante que receba PCBs que atendam às suas especificações — sem perder mais tempo solucionando problemas em placas que deveriam funcionar diretamente. Você reduzirá os ciclos de desenvolvimento e o risco de atrasos no projeto.

Garante a Confiabilidade e Segurança do Produto

PCBs defeituosos são uma causa importante de falhas nos produtos e riscos de segurança:

Um curto-circuito em uma trilha de PCB de fonte de alimentação pode causar superaquecimento, incêndios ou choques elétricos.

Um circuito aberto em um PCB de dispositivo médico pode levar a disfunções com risco de vida.

Um resistor incompatível em um PCB automotivo pode desativar sistemas críticos.

Os testes elétricos verificam se cada PCB funciona exatamente conforme projetado, garantindo que os produtos sejam seguros para uso e confiáveis durante toda a sua vida útil. Para você, isso significa tranquilidade — seja ao desenvolver um protótipo ou ao enviar um milhão de unidades aos clientes.

Garante conformidade com os padrões da indústria

A maioria dos setores tem normas rigorosas de qualidade para PCBs. O teste elétrico é uma etapa obrigatória para cumprir essas normas e obter aprovação regulatória.

· Para empresas: A conformidade é inegociável para vender produtos em mercados globais. Sem os testes adequados, seus produtos podem ser proibidos de venda ou enfrentar penalidades legais.

· Para usuários finais: Conformidade significa que você está comprando produtos que atendem a rigorosos padrões de qualidade e segurança — sem comprometer o desempenho.

Melhora a Eficiência e a Consistência da Produção

Os testes elétricos otimizam a produção ao:

Eliminar erros de inspeção manual.

Garantir que cada PCB em um lote atenda aos mesmos padrões de qualidade — sem desempenho imprevisível.

Para você, isso se traduz em desempenho consistente do produto: cada PCB que você pedir funcionará da mesma maneira, reduzindo a variabilidade na sua própria produção ou projetos.

Economiza Tempo e Problemas no Futuro

Imagine integrar um PCB defeituoso ao seu produto, apenas para descobrir o problema após a montagem, testes ou mesmo após a entrega ao cliente. O tempo e o custo para diagnosticar, substituir e retestar o produto são enormes.

Os testes elétricos transferem esse ônus para o fabricante do PCB, detectando defeitos antes que a placa saia da fábrica. Para você, isso significa:

Menos iterações de projeto e sessões de solução de problemas.

Tempo reduzido para lançamento dos seus produtos.

Clientes mais satisfeitos, que não enfrentam falhas nos produtos.