PCB cerâmico

Placas cerâmicas de alto desempenho para eletrônicos médicos/industriais/automotivos/de alta potência. Excelente condutividade térmica, resistência a altas temperaturas e integridade de sinal. Prototipagem em 24h, entrega rápida, suporte a DFM e testes rigorosos de qualidade.

✅ Gerenciamento térmico superior

✅ Resistência a altas temperaturas e corrosão

✅ Circuitos precisos para aplicações críticas

Descrição

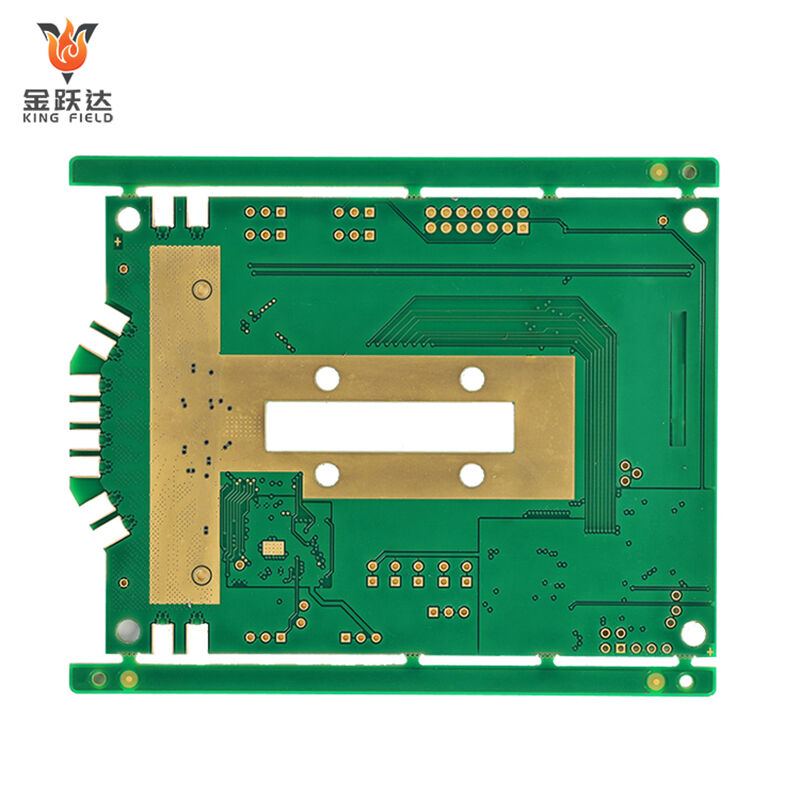

PCB cerâmico é um circuito impresso rígido que utiliza materiais cerâmicos como substratos isolantes, como óxido de alumínio Al₂O₃, nitreto de alumínio AlN, nitreto de silício Si₃N₄, etc., e é revestido com folha de cobre para formar condutores circuitos. Pertence aos PCBs especiais de alta gama. A característica principal é que sua condutividade térmica, isolamento e resistência a altas temperaturas superam em muito as dos PCBs tradicionais FR-4.

Como um PCB especial de alta gama, as vantagens principais do PCB cerâmico concentram-se em dimensões-chave como dissipação de calor, resistência térmica, isolamento e estabilidade, conforme a seguir:

· Desempenho máximo de dissipação de calor:

A condutividade térmica dos substratos cerâmicos (especialmente nitreto de alumínio) pode atingir 170-230 W/(m · K), mais de 500 vezes superior à dos PCBs tradicionais FR-4 (cerca de 0,3 W/(m · K)). Ele pode conduzir rapidamente o calor gerado por dispositivos de alta potência, reduzindo efetivamente a elevação de temperatura dos dispositivos e evitando falhas térmicas. É compatível com cenários de alta densidade de fluxo térmico, como módulos IGBT e LEDs de alta potência.

· Resistência térmica ultraelevada:

A temperatura de operação contínua pode atingir mais de 200 °C, e a temperatura em curto prazo pode suportar até 500 °C, muito superior ao FR-4 PCB (≤130 °C). Pode adaptar-se a ambientes de temperatura extrema, como os da área aeroespacial e equipamento industrial de alta temperatura sem causar deformação ou envelhecimento do substrato devido a altas temperaturas.

· Excelente resistência de isolamento:

Tensão de ruptura ≥10kV/mm, desempenho de isolamento muito superior ao de placas PCB FR-4, pode operar de forma estável em circuitos de alta tensão, evita riscos de vazamento e ruptura, e atende aos requisitos de segurança de isolamento de postos de carregamento e equipamentos de controle industrial de alta tensão.

· Boa compatibilidade térmica:

O coeficiente de expansão térmica dos substratos cerâmicos é próximo ao dos chips semicondutores (como chips de silício), o que pode reduzir a tensão térmica causada por variações de temperatura, diminuir o risco de rachaduras e descolamento na ligação entre o chip e o substrato, e aumentar a confiabilidade e vida útil da embalagem do dispositivo.

· Estabilidade química e ambiental:

Resistente a ácidos e álcalis, radiação e corrosão. Seu desempenho não se degrada em ambientes agressivos, como umidade, campos eletromagnéticos intensos e radiação. É adequado para cenários especiais como aeroespacial, exploração marinha e equipamentos da indústria nuclear.

· Alta Resistência Mecânica:

Os substratos cerâmicos possuem alta dureza e forte resistência ao impacto. Especialmente o circuito cerâmico de nitreto de silício, que suporta tensões mecânicas como vibração e colisão, tornando-o adequado para condições de trabalho com vibração frequente em veículos e transporte ferroviário.

· Baixa perda dielétrica:

Os materiais cerâmicos possuem constante dielétrica estável e baixa perda dielétrica, resultando em pequena perda de transmissão de sinal em circuitos de alta frequência. São adequados para cenários de aplicação de alta frequência, como módulos RF de estações base 5G e equipamentos de radar.

| Tipos de substratos cerâmicos | Tipos de substratos cerâmicos | Tipos de substratos cerâmicos | Tipos de substratos cerâmicos | Tipos de substratos cerâmicos | Tipos de substratos cerâmicos |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Nitreto de Alumínio (AlN) | Nitreto de Alumínio (AlN) | Nitreto de Alumínio (AlN) | Nitreto de Alumínio (AlN) | Nitreto de Alumínio (AlN) | Nitreto de Alumínio (AlN) |

| Nitreto de Silício (Si₃N₄) | Nitreto de Silício (Si₃N₄) | Nitreto de Silício (Si₃N₄) | Nitreto de Silício (Si₃N₄) | Nitreto de Silício (Si₃N₄) | Nitreto de Silício (Si₃N₄) |

| Óxido de berílio (BeO) | Óxido de berílio (BeO) | Óxido de berílio (BeO) | Óxido de berílio (BeO) | Óxido de berílio (BeO) | Óxido de berílio (BeO) |

| Carbeto de Silício (SiC) | Carbeto de Silício (SiC) | Carbeto de Silício (SiC) | Carbeto de Silício (SiC) | Carbeto de Silício (SiC) | Carbeto de Silício (SiC) |

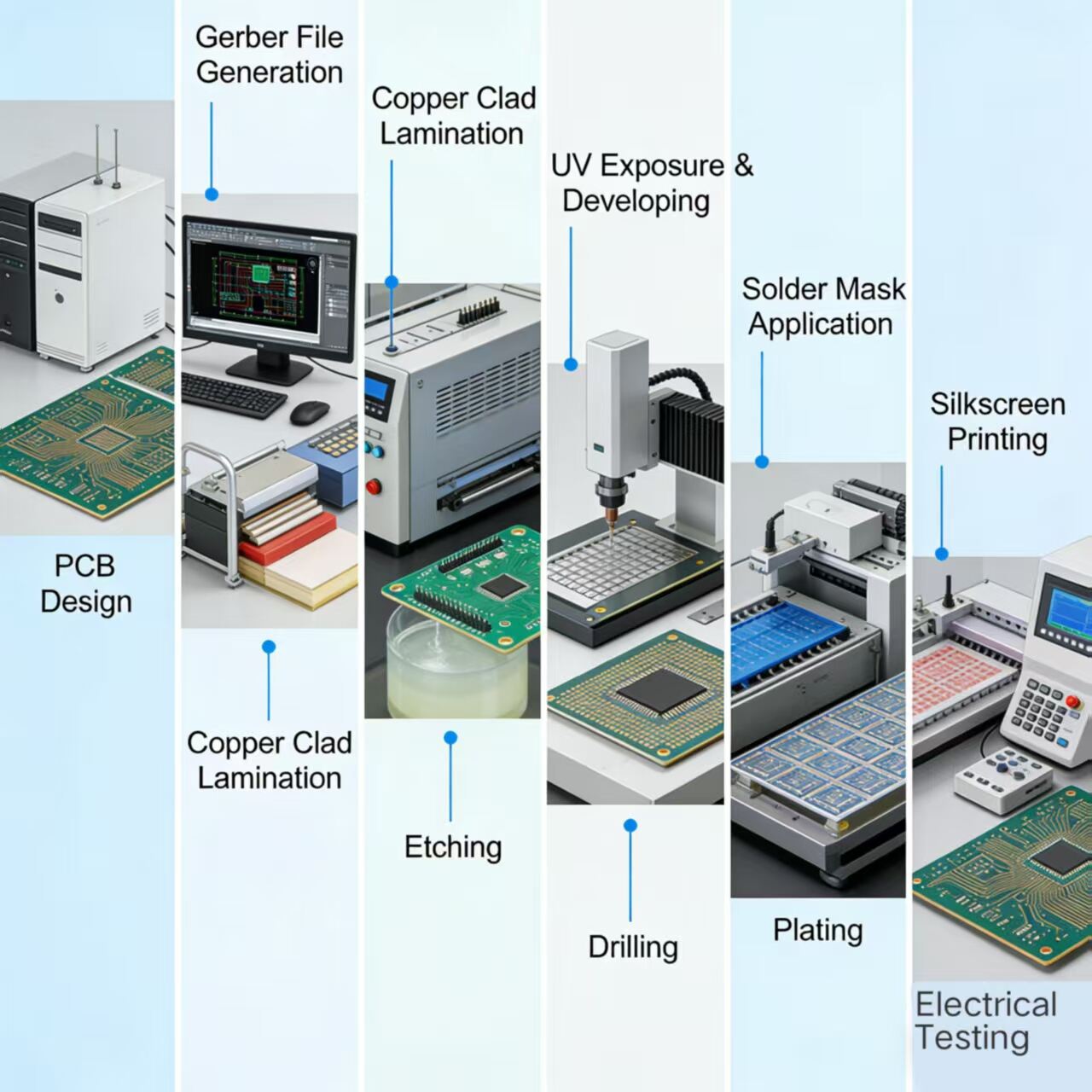

Processo de fabricação

O processo de fabricação de placas de circuito cerâmicas difere do processo de gravação de placas de circuito FR-4 tradicionais. O foco principal está na combinação confiável entre substratos cerâmicos e camadas de cobre. Os processos mais utilizados podem ser classificados nas seguintes categorias, cada uma com suas próprias características técnicas e cenários de aplicação:

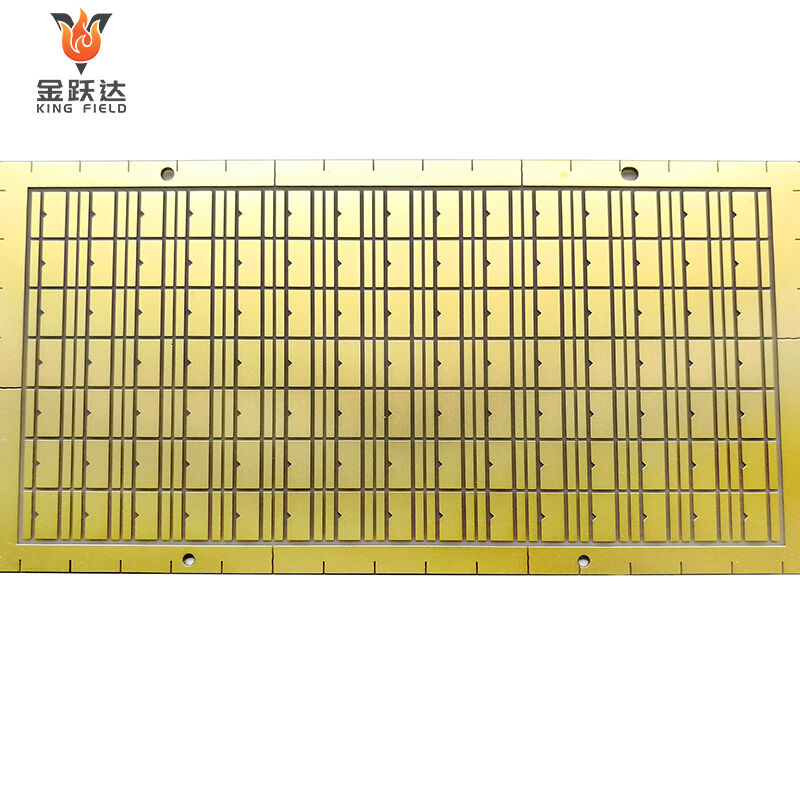

Processo de laminação direta com cobre revestido

· Princípio básico: A folha de cobre e o substrato cerâmico de óxido de alumínio/nitreto de alumínio são submetidos a uma soldagem eutética em altas temperaturas (1065~1083℃, próxima ao ponto de fusão do cobre). A reação eutética cobre-oxigênio-cerâmica é utilizada para formar uma camada de ligação metalúrgica, garantindo uma união firme entre o cobre e a cerâmica. reação é utilizada para formar uma camada de ligação metalúrgica, garantindo uma união firme entre o cobre e a cerâmica.

· Etapas do processo : Limpeza do substrato cerâmico → corte da folha de cobre → laminação da folha de cobre com a cerâmica → sinterização eutética a vácuo em alta temperatura → resfriamento → gravação do circuito → inspeção do produto final.

· Características principais:

Alta resistência à adesão (resistência ao cisalhamento ≥20MPa), excelente condutividade térmica (sem camada intermediária de adesão);

A espessura da camada de cobre possui uma ampla gama de opções (0,1 a 3 mm) e permite o design de circuitos com cobre espesso.

Possui boa resistência a altas temperaturas e resistência ao choque térmico, sendo adequado para dispositivos de alta potência.

Desvantagens: Alta temperatura de sinterização, requisitos rigorosos para equipamentos, somente adequado para cerâmicas de alumina e nitreto de alumínio, não compatível com nitreto de silício.

Cenários aplicáveis: Substratos de módulos IGBT, módulos de potência para postos de carregamento, substratos de LED de alta potência.

Processo de brasagem com metal ativo

· Princípio básico: Entre a folha de cobre e o substrato cerâmico, é adicionada uma solda contendo metais ativos como titânio e zircônio. Em um ambiente a vácuo de 800 a 950 °C, os metais ativos reagem quimicamente com a superfície cerâmica formando ligações químicas, enquanto a solda funde para unir a folha de cobre e a cerâmica.

· Etapas do processo: Pré-tratamento do substrato cerâmico → Revestimento de solda → laminação da folha de cobre e cerâmica → brasagem a vácuo → Processamento do circuito → pós-tratamento.

· Características principais:

Possui ampla adaptabilidade e pode ser usado em todos os substratos cerâmicos, como alumina, nitreto de alumínio, nitreto de silício, etc.

A temperatura de sinterização é mais baixa que a do DBC, causando menos danos ao substrato cerâmico.

Alta resistência à adesão e excelente resistência a ciclos térmicos (sem falhas após ≥1000 ciclos a -40 a 150 °C).

Desvantagens: O custo da solda de brasagem é alto, e a complexidade do processo é maior que a do DBC.

Cenários aplicáveis: PCBs cerâmicos de nitreto de silício para aeroespacial, substratos de potência de alta confiabilidade para veículos.

Processo de filme espesso

· Princípio básico: A pasta metálica (prata, cobre, liga de paládio-prata) é revestida na superfície do substrato cerâmico por meio de serigrafia. Após a sinterização em alta temperatura, a pasta metálica solidifica-se, formando circuitos condutores, eliminando a necessidade de revestimento com folha de cobre.

· Etapas do processo: Limpeza do substrato cerâmico → Impressão serigráfica de pasta metálica → secagem → sinterização em alta temperatura → múltiplas impressões/sinterizações (engrossamento do circuito conforme necessário) → Impressão da camada de isolamento (se houver múltiplas camadas) necessárias) → inspeção do produto acabado.

· Características principais:

O processo é flexível, capaz de fabricar circuitos finos e suportar fiação multilayer.

Possui um custo relativamente baixo e é adequado para produção em pequenos lotes e personalizada.

Desvantagens: A condutividade térmica do circuito é inferior à do processo com cobre revestido, a pasta de cobre é propensa à oxidação e a confiabilidade é ligeiramente inferior.

Cenários de aplicação: Placas de circuito para sensores pequenos, placas pcb cerâmicas de alta frequência para equipamentos médicos, substratos cerâmicos de baixa gama.

Processo cerâmico de co-sinterização em baixa temperatura

· Princípio básico: O pó cerâmico é misturado com ligantes orgânicos para formar fitas cerâmicas cruas. Furos são perfurados e uma pasta metálica (prata, cobre) é preenchida nas fitas cerâmicas cruas para formar circuitos/vias. Após múltiplas camadas de fitas cerâmicas cruas serem empilhadas, são co-sinterizadas em baixas temperaturas para formar PCBs cerâmicos multicamada de uma só vez.

· Etapas do processo: Preparação das tiras de porcelana crua → Perfuração → Preenchimento com pasta metálica → laminação e empilhamento → co-sinterização em baixa temperatura → metalização superficial → inspeção do produto final.

· Características principais:

Pode alcançar fiação multicamada de alta densidade e integrar componentes passivos (resistores, capacitores) dentro do substrato.

Alta precisão dimensional, com coeficiente de expansão térmica compatível ao dos chips semicondutores;

Desvantagens: Processo complexo, ciclo longo, alto custo e espessura de linha limitada.

Cenários de aplicação: Módulos RF de estações base 5G, placas PCB cerâmicas miniaturizadas para aeroespacial, equipamentos de comunicação de alta frequência.

Processo cerâmico de co-sinterização em alta temperatura

· Princípio básico: Semelhante ao LTCC, mas utilizando pó cerâmico puro, a temperatura de sinterização é tão alta quanto 1500 a 1600 °C, e a pasta metálica utiliza metais de alto ponto de fusão, como tungstênio e molibdênio.

· Características principais:

A cerâmica possui alta densidade, e sua resistência mecânica e resistência a altas temperaturas superam amplamente as do LTCC.

Desvantagens: A temperatura de sinterização é extremamente alta, a condutividade da pasta metálica é baixa e o custo é elevado.

Cenários aplicáveis: Ambientes de altíssima temperatura, PCBS cerâmicos para equipamentos da indústria nuclear.

| Tipo de processo | Temperatura de sinterização | Vantagem principal | Principais limitações | Substrato típico | |

| DBc | 1065~1083℃ | Excelente condução térmica e custo moderado | Compatível apenas com alúmina/nitreto de alumínio | Al₂O₃, AlN | |

| AMB | 800~950℃ | Possui ampla compatibilidade com substratos e alta confiabilidade | Custo elevado e processo complexo | Al₂O₃, AlN, Si₃N₄ | |

| Processo de filme espesso | 850~950℃ | Flexível e de baixo custo | Baixa condutividade térmica e propenso à oxidação | Todos os substratos cerâmicos | |

| LTCC | 850~900℃ | Integração de alta densidade e alta precisão dimensional | Custo elevado e ciclo longo | Cerâmicas à base de Al₂O₃ | |

| HTCC | 1500~1600℃ | Possui resistência térmica e resistência mecânica extremamente elevadas | Baixa condutividade elétrica e custo extremamente alto | Substrato cerâmico puro | |

Aplicações de PCBs Cerâmicos

As PCBS cerâmicas, com sua excelente condutividade térmica, resistência a altas temperaturas e isolamento, são aplicadas principalmente em cenários de alto desempenho com requisitos rigorosos de dissipação de calor e confiabilidade. Os campos principais e aplicações específicas são os seguintes:

No campo dos veículos de nova energia

· Componentes principais: Módulo de potência do carregador, inversor embarcado, controlador de motor, placa alta tensão do sistema de gerenciamento de bateria, substrato do driver da lâmpada LED do veículo.

· Motivos da aplicação:

Pode conduzir grandes correntes, dissipar calor rapidamente, suportar o ambiente alternado de altas e baixas temperaturas nos veículos, garantir o funcionamento estável dos dispositivos de potência e atender aos requisitos de ultra-alta condutividade térmica das PCBS cerâmicas de nitreto de alumínio. condutividade térmica exigidos pelas PCBS cerâmicas de nitreto de alumínio.

O campo de semicondutores e dispositivos de potência

· Componentes principais: Substrato de módulo IGBT, substrato de embalagem MOSFET, substrato de dissipação de calor para LED de alta potência, substrato de embalagem para diodo laser, substrato para amplificador de potência RF.

· Motivos da aplicação: O coeficiente de expansão térmica dos substratos cerâmicos corresponde ao dos chips semicondutores, reduzindo falhas por tensão térmica. Sua condutividade térmica supera em muito a do FR-4, resolvendo o problema de dissipação de calor em dispositivos de alta potência. Dentre eles, os substratos cerâmicos em processo de filme espesso são adequados para as exigências de produção em massa de LEDs.

Áreas de aerospace e indústria militar

· Componentes principais: Módulo de potência de radar aéreo, placa de distribuição de energia de satélite, placa de controle de motor de foguete, placa de circuito de sistema de orientação de mísseis, placa de acionamento de motor de alta potência para veículos aéreos não tripulados.

· Motivos da aplicação:

Os substratos cerâmicos em processo HTCC ou de nitreto de silício (Si₃N₄) são resistentes a temperaturas extremas, vibração, choque e radiação, tornando-os adequados para condições operacionais severas na área aeroespacial e militar. indústrias.

Área de equipamentos médicos

· Componentes principais: Substrato de potência para bisturi eletrocirúrgico de alta frequência, placa de amplificador de gradiente de ressonância magnética nuclear (RM), placa de controle de equipamento de tratamento a laser, módulo de fonte de alta tensão para ventilador.

· Motivos da aplicação:

Alta resistência de isolamento (evitando risco de vazamento), resistência a altas temperaturas, transmissão estável de sinal, atendendo aos padrões de segurança e confiabilidade de equipamentos médicos, com o custo-benefício da cerâmica de alumina a PCB cerâmica é adequada para cenários médicos convencionais.

O campo de controle industrial e equipamentos de alta gama

· Componentes principais: Substrato para equipamento de aquecimento por indução de alta frequência, unidade de potência de inversor de frequência, placa de servoacionamento de robô industrial, placa de sinal de sensor de alta temperatura, placa de potência de inversor fotovoltaico.

· Motivos da aplicação:

Resistente a altas temperaturas, umidade e vibração em ambientes industriais, a alta condutividade térmica das PCBs cerâmicas pelos processos DBC/AMB garante a operação estável e prolongada de equipamentos de alta potência equipamentos de controle industrial.

O campo de comunicação 5G e radiofrequência

· Componentes principais: módulo de potência RF para estação base 5G, substrato para radar de onda milimétrica, placa de alta frequência para equipamentos de comunicação por satélite.

· Motivos da aplicação:

As PCBS cerâmicas pelo processo LTCC podem alcançar integração de alta densidade e incorporação de componentes passivos, com baixa perda dielétrica, adequadas para transmissão de sinais de alta frequência, e ao mesmo tempo atendem aos requisitos de dissipação de calor dos dispositivos de potência da estação base.

Campos especiais de ambientes extremos

· Componentes principais: Placa de controle para equipamentos da indústria nuclear, placa de circuito para robô de exploração submarina, substrato de sensor para forno industrial de alta temperatura.

· Motivos da aplicação:

As PCBS cerâmicas são resistentes à radiação, corrosão e altas temperaturas. Seu desempenho não decai em ambientes extremos, como radiação nuclear, alta pressão em águas profundas e fornos de alta temperatura. As PCBS cerâmicas de óxido de berílio são adequadas para cenários da indústria nuclear.

Capacidade de Fabricação de PCB Rígido

| Item | RPCB | HDI | |||

| largura mínima de linha/espaçamento entre linhas | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0.05MM) | |||

| diâmetro Mínimo de Furo | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| abertura mínima da máscara de solda (um lado) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| ponte mínima de máscara de solda | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| relação de aspecto máxima (espessura/diâmetro do furo) | 0.417361111 | 0.334027778 | |||

| precisão de controle de impedância | +/-8% | +/-8% | |||

| espessura finalizada | 0,3-3,2 mm | 0,2-3,2 mm | |||

| tamanho máximo da placa | 630 mm x 620 mm | 620 mm x 544 mm | |||

| espessura máxima de cobre finalizada | 6 oz (210 µm) | 2 oz (70 µm) | |||

| espessura mínima da placa | 6MIL(0.15MM) | 3 mil (0,076 mm) | |||

| camada máxima | 14LAYER | 12LAYER | |||

| Tratamento de Superfície | HASL-LF、OSP 、Ouro por Imersão、Estanho por Imersão 、Prata por Imersão | Ouro por Imersão、OSP、ouro por imersão seletivo、 | |||

| impressão de carbono | |||||

| Tamanho mínimo/máximo de furo a laser | / | 3MIL / 9,8MIL | |||

| tolerância do tamanho do furo a laser | / | 0.1 |