セラミック基板

高性能セラミックPCB 医療/工業/自動車/高性能電子機器用 熱伝導性も高い 耐熱性も高い 信号の整合性も 24時間プロトタイプ作成 迅速な配達 DFMサポート 厳格な品質テスト

✅ 高出力デバイスとの互換性

✅ 耐高温性および耐腐食性

✅ 重要アプリケーション向けの高精度回路

説明

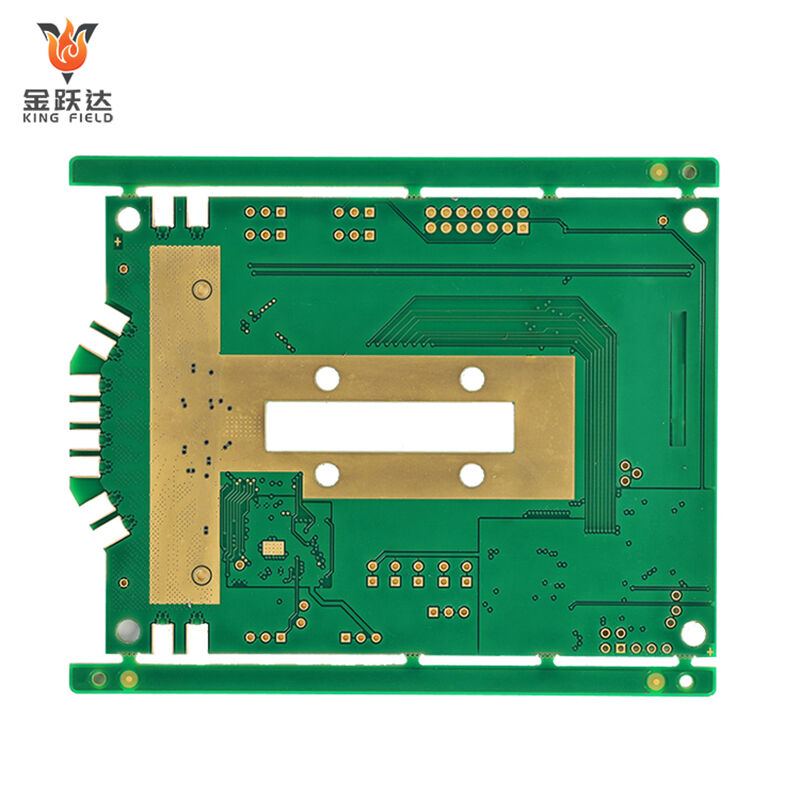

セラミック基板 セラミック材料を絶縁基板として使用する剛性プリント回路基板であり、酸化アルミニウム(Al₂O₃)、窒化アルミニウム(AlN)、窒化ケイ素(Si₃N₄)などが用いられ、導電回路を形成するために銅箔が被せられています。 回路です。これは高級特殊PCBに分類されます。その主な特徴は、熱伝導性、絶縁性、耐熱性が従来のFR-4 PCBをはるかに上回っている点です。

高級特殊PCBとして、セラミックPCBの主な利点は放熱性、耐熱性、絶縁性および安定性などの重要な特性に集中しています。以下に示します:

・究極の放熱性能:

セラミック基板(特に窒化アルミニウム)の熱伝導率は170~230 W/(m・K)に達し、従来のFR-4 PCB(約0.3 W/(m・K))と比べて500倍以上です。これにより、高電力デバイスで発生する熱を迅速に伝導でき、デバイスの温度上昇を効果的に低下させ、熱による故障を回避できます。 iGBTモジュールや高出力LEDなど、高熱流密度が要求される用途にも対応可能です。

・超高耐熱性:

長期使用時の動作温度は200℃以上に達し、短時間であれば500℃の温度にも耐えられます。これはFR-4 PCB(≤130℃)と比較してはるかに優れており、航空宇宙や極端な温度環境下での使用にも適しています。 高温により基板が変形したり劣化したりすることなく、産業用の高温機器に使用できます。

・優れた絶縁強度:

破壊電圧 ≥10kV/mmで、FR-4 PCBをはるかに上回る絶縁性能を有し、高電圧回路でも安定して動作可能。漏れ電流や破壊のリスクを回避し、充電ポイントや高電圧産業制御機器の絶縁安全要件を満たします。 高電圧産業制御機器。

・良好な熱的適合性:

セラミック基板の熱膨張係数は半導体チップ(シリコンチップなど)に近いため、温度変化による熱応力を低減でき、チップと基板間の接合部における亀裂や剥離のリスクを低下させ、デバイスパッケージの信頼性と耐用寿命を向上させます。 チップと基板間の接合部における亀裂や剥離のリスクを低下させ、デバイスパッケージの信頼性と耐用寿命を向上させます。

・化学的および環境的安定性:

酸およびアルカリ、放射線、腐食に耐性があります。湿気、強い電磁場、放射線などの過酷な環境でも性能が低下しません。航空宇宙、海洋探査および原子力産業の機器といった特殊な用途に適しています。 探査および原子力産業の機器。

・高い機械的強度:

セラミック基板は硬度が高く、衝撃に対する耐性も優れています。特に窒化ケイ素(Si3N4)セラミック基板は、振動や衝突といった機械的ストレスに耐えることができ、自動車や鉄道輸送機関など、頻繁に振動する作業環境に適しています。 車両および鉄道輸送での使用に適しています。

・低誘電損失:

セラミック材料は誘電率が安定しており、誘電損失が小さいことから、高周波回路における信号伝送損失が小さくなります。5G基地局RFモジュールやレーダー装置などの高周波応用分野に適しています。 モジュールおよびレーダー機器。

| セラミック基板の種類 | セラミック基板の種類 | セラミック基板の種類 | セラミック基板の種類 | セラミック基板の種類 | セラミック基板の種類 |

| アルミナ (Al₂O₃) | アルミナ (Al₂O₃) | アルミナ (Al₂O₃) | アルミナ (Al₂O₃) | アルミナ (Al₂O₃) | アルミナ (Al₂O₃) |

| 窒化アルミニウム (AlN) | 窒化アルミニウム (AlN) | 窒化アルミニウム (AlN) | 窒化アルミニウム (AlN) | 窒化アルミニウム (AlN) | 窒化アルミニウム (AlN) |

| 窒化ケイ素 (Si₃N₄) | 窒化ケイ素 (Si₃N₄) | 窒化ケイ素 (Si₃N₄) | 窒化ケイ素 (Si₃N₄) | 窒化ケイ素 (Si₃N₄) | 窒化ケイ素 (Si₃N₄) |

| 酸化ベリリウム (BeO) | 酸化ベリリウム (BeO) | 酸化ベリリウム (BeO) | 酸化ベリリウム (BeO) | 酸化ベリリウム (BeO) | 酸化ベリリウム (BeO) |

| シリコンカーバイド (SiC) | シリコンカーバイド (SiC) | シリコンカーバイド (SiC) | シリコンカーバイド (SiC) | シリコンカーバイド (SiC) | シリコンカーバイド (SiC) |

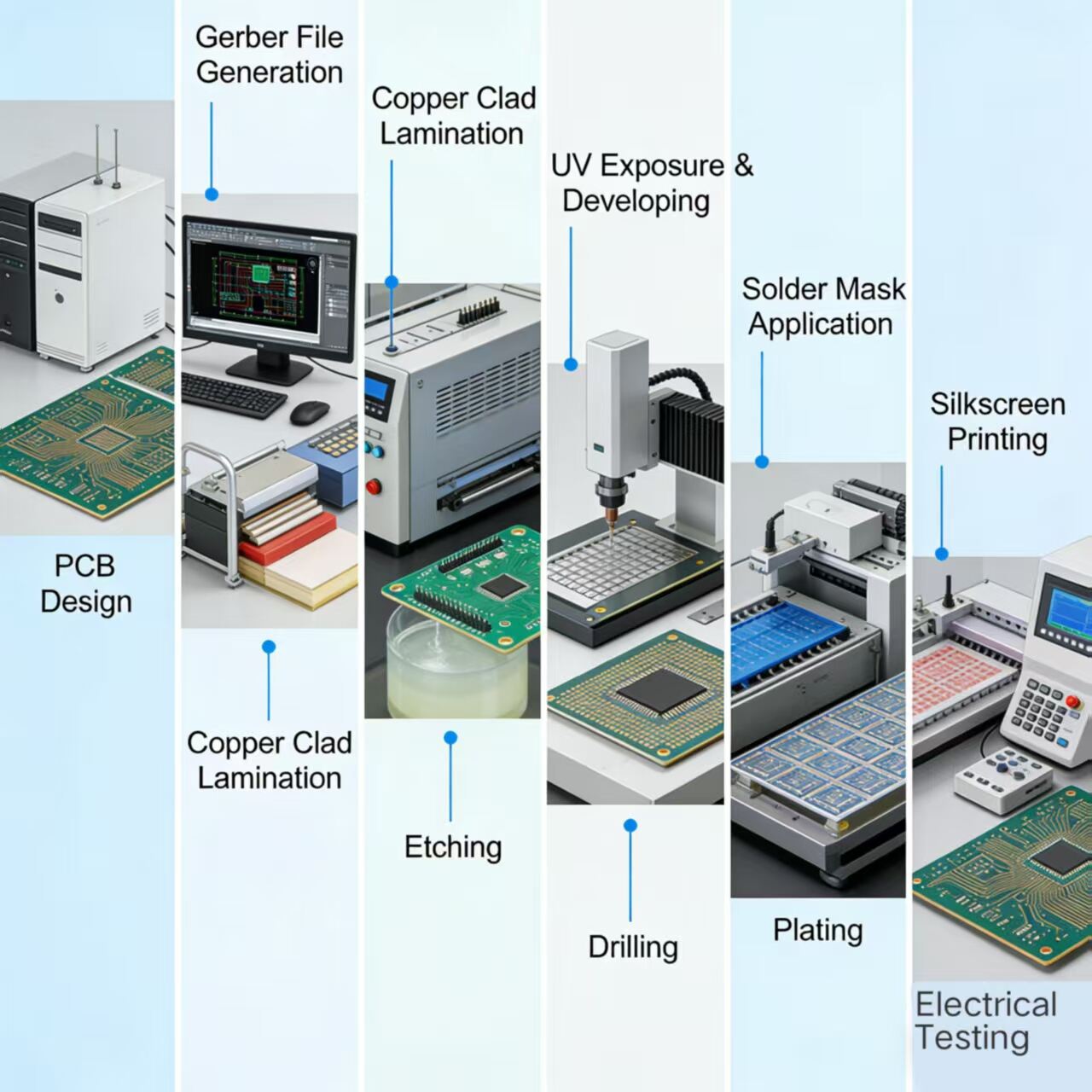

製造プロセス

セラミック回路基板の製造プロセスは、従来のFR-4 PCBのエッチング工程とは異なります。その核心は、セラミック基板と銅層との信頼性の高い接合にあります。主流のプロセスは以下のカテゴリに分類でき、それぞれ独自の技術的特徴と適用シーンを持っています。

直接銅張積層プロセス

・基本原理: 銅箔と酸化アルミニウム/窒化アルミニウムセラミック基板を高温(1065~1083℃、銅の融点直下)で共晶溶接する。銅-酸素-セラミックの共晶反応を利用して冶金的接合層を形成し、銅とセラミックの堅牢な接合を実現する。 反応を利用することで、銅とセラミックの間に冶金的接合層が形成され、強固な結合が達成されます。

・工程の手順: セラミック基板の洗浄 → 銅箔の切断 → 銅箔とセラミックの積層 → 高温真空共晶焼結 → 冷却 → 回路エッチング → 製品検査。

・主な特徴:

高い接合強度(せん断強度 ≥20MPa)、優れた熱伝導性(中間接合層なし)。

銅層の厚さは幅広い選択肢があり(0.1~3mm)、厚銅回路の設計に対応可能。

優れた耐高温性および耐熱衝撃性を有し、高電力デバイスに適している。

欠点:焼結温度が高いため、装置への要求が厳しく、酸化アルミニウムおよび窒化アルミニウムセラミックスにのみ適用可能で、窒化ケイ素には非対応。

適用可能シーン:IGBTモジュール基板、充電スタンド用電力モジュール、高電力LED基板。

活性金属はんだ接合プロセス

・基本原理: 銅箔とセラミック基板の間に、チタンやジルコニウムなどの活性金属を含むはんだを追加する。800~950℃の真空環境下で、活性金属がセラミック表面と化学反応を起こして化学結合を形成するとともに、はんだが溶融して銅箔とセラミックを接合する。 反応によりセラミック表面に化学結合が形成され、はんだの溶融によって銅箔とセラミックが接合される。

・プロセス手順: セラミック基板の前処理 → ロウ材の塗布 → 銅箔とセラミックの積層 → 真空ブレージング → 回路加工 → 後処理。

・主な特徴:

適応性が広く、アルミナ、窒化アルミニウム、窒化ケイ素などのすべてのセラミック基板に使用できる。

DBCよりも焼結温度が低いため、セラミック基板への損傷が少ない。

接合強度が高く、耐熱サイクル性に優れている(-40~150℃で≥1000回のサイクル後も故障なし)。

デメリット:ブレージングロウ材のコストが高く、工程の複雑さはDBCより高い。

適用シーン:航空宇宙用の窒化ケイ素セラミックPCB、車両用高信頼性電力基板。

厚膜プロセス

・基本原理: 金属ペースト(銀、銅、パラジウム-銀合金)をスクリーン印刷によりセラミック基板表面に塗布し、高温焼結後に金属ペーストが固化して導電回路を形成する。 銅箔のコーティングが必要なくなる。

・プロセス手順: セラミック基板の洗浄 → メタルペーストのスクリーン印刷 → 乾燥 → 高温焼結 → 複数回の印刷/焼結(配線を必要に応じて増厚) → 絶縁層の印刷(多層の場合) → 製品検査。 必要とされる)→ 製品検査。

・主な特徴:

工程は柔軟性があり、微細配線の製造が可能で、多層配線にも対応できる。

比較的コストが低く、小ロットおよびカスタマイズ生産に適している。

欠点:配線部の熱伝導率が銅張りプロセスより低く、銅ペーストは酸化しやすく、信頼性がやや劣る。

適用可能な用途:小型センサー用回路基板、医療機器用高周波セラミックPCB、低価格帯のセラミック基板。

低温共焼セラミックプロセス

・基本原理: セラミック粉末に有機バインダーを混合して生セラミックテープを作成します。生セラミックテープに穴を開け、金属スラリー(銀、銅)を充填して回路/ビアを形成します。複数層の生セラミック テープを積層した後、低温で一括焼結し、多層セラミックPCBを一度に形成します。

・プロセス手順: 生磁器ストリップの準備 → 穴あけ → 金属スラリー充填 → 積層圧着 → 低温共焼結 → 表面メタライゼーション → 製品検査。

・主な特徴:

高密度の多層配線を実現でき、基板内に受動部品(抵抗器、コンデンサ)を統合できます。

寸法精度が高く、半導体チップと熱膨張係数が一致しています。

欠点:工程が複雑でサイクルが長く、コストが高く、配線幅に制限があります。

適用シーン:5G基地局RFモジュール、航空宇宙用小型セラミックPCB、高周波通信装置。

高温共焼結セラミックプロセス

・基本原理: LTCCと同様ですが、純粋なセラミック粉末を使用し、焼結温度は1500〜1600℃と非常に高くなります。金属ペーストにはタングステンやモリブデンなどの高融点金属が使用されます。

・主な特徴:

セラミックは密度が高く、機械的強度および耐熱性はLTCCをはるかに上回ります。

欠点: 焼結温度が極めて高く、金属ペーストの導電性が低く、コストも高くなります。

適用可能なシナリオ: 極端な高温環境、原子力産業用機器のセラミックPCB。

| プロセスタイプ | 焼結温度 | 基本的利点は | 主な制限事項 | 代表的な基板 | |

| DBc | 1065~1083℃ | 優れた放熱性と適度なコスト | 酸化アルミニウム/窒化アルミニウムとのみ互換 | Al₂O₃, AlN | |

| AMB | 800~950℃ | 基板との適合範囲が広く、信頼性が高い | コストが高く、工程が複雑 | Al₂O₃、AlN、Si₃N₄ | |

| 厚膜プロセス | 850~950℃ | 柔軟性があり低コスト | 熱伝導率が低く、酸化しやすい | すべてのセラミック基板 | |

| LTCC | 850~900℃ | 高密度実装と高寸法精度 | 高コストでサイクルが長い | Al₂O₃系セラミックス | |

| HTCC | 1500~1600℃ | 極めて高い耐熱性と機械的強度を持つ | 電気伝導性が低く、極めて高コスト | 純粋セラミック基板 | |

セラミックPCBの応用

熱伝導性に優れ、耐熱性および絶縁性が高いセラミックPCBは、放熱性と信頼性について厳しい要求があるハイエンド分野を中心に適用されています。主なコア分野および具体的な応用例は以下の通りです。

新エネルギー自動車分野において

・コア部品: 充電スタンドの電源モジュール、車載インバータ、モータコントローラ、バッテリーマネジメントシステムの高圧基板、LED車載ランプドライバ基板。

・採用理由:

大電流を扱うことができ、迅速に放熱でき、車両内の高低温を繰り返す環境に耐えることが可能で、電力デバイスの安定した動作を保証し、窒化アルミニウムセラミックPCBの超高い熱 伝導性要件を満たします。

半導体および電力デバイス分野

・コア部品: IGBTモジュール基板、MOSFETパッケージ基板、高電力LED放熱基板、レーザーダイオードパッケージ基板、RFパワーアンプリファイア基板。

・採用理由: セラミック基板の熱膨張係数は半導体チップと一致しており、熱応力による故障を低減します。その熱伝導率はFR-4をはるかに上回り、高電力デバイスの放熱問題を解決します。特に厚膜プロセスによるセラミック基板PCBはLEDの量産要件に適しています。

航空宇宙および軍事産業分野

・コア部品: 航空機レーダー電源モジュール、衛星電力分配基板、ロケットエンジン制御基板、ミサイル誘導システム基板、無人航空機用高電力モータードライブ基板。

・採用理由:

窒化ケイ素(Si₃N₄)またはHTCCプロセスによるセラミックPCBは、極端な温度、振動、衝撃および放射線に耐えるため、航空宇宙および軍事用途における過酷な環境下での使用に適しています。 業界です。

医療機器分野

・コア部品: 高周波電気メス電源基板、核磁気共鳴(MRI)勾配増幅基板、レーザー治療装置制御基板、人工呼吸器用高電圧電源モジュール。

・採用理由:

高絶縁強度(漏電リスクを回避)、耐熱性に優れ、信号伝送が安定。医療機器の安全性および信頼性基準を満たしており、酸化アルミニウムのコストパフォーマンスを持つ セラミックPCBは一般的な医療用途に適しています。

産業制御および高機能機器の分野

・コア部品: 高周波誘導加熱装置用基板、インバーター電源ユニット、産業用ロボットのサーボドライバー基板、高温センサー信号基板、太陽光発電インバーター電源基板。

・採用理由:

工業環境における高温、湿気、振動に耐えられる。DBC/AMBプロセスによるセラミックPCBの高熱伝導性は、高電力機器の長期的な安定動作を保証します 産業用制御装置。

5G通信および高周波分野

・コア部品: 5G基地局RF電力モジュール、ミリ波レーダー基板、衛星通信機器用高周波基板。

・採用理由:

LTCCプロセスのセラミックPCBは、高密度実装および受動部品の内蔵を実現でき、誘電損失が低く、高周波信号伝送に適しており、同時に基地局の電力デバイスの放熱要件を満たすことができます。 放熱要件を満たします。

特殊極限環境分野

・コア部品: 原子力産業用制御基板、深海探査ロボット用回路基板、高温工業炉用センサ基板。

・採用理由:

セラミックPCBは放射線、腐食、高温に耐えられ、原子力放射線、深海高圧、高温炉などの極限環境でも性能が低下しません。 酸化ベリリウムセラミックPCBは原子力産業の用途に適しています。

剛性RPCB製造能力

| アイテム | RPCB | HDI | |||

| 最小線幅/線間隔 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05mm) | |||

| 最小穴径 | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| 最小の半田レジスト開口(片面) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| 最小の半田レジストブリッジ | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| 最大アスペクト比(厚さ/穴径) | 0.417361111 | 0.334027778 | |||

| インピーダンス制御精度 | +/-8% | +/-8% | |||

| 仕上げ厚さ | 0.3-3.2MM | 0.2-3.2MM | |||

| 最大基板サイズ | 630MM*620MM | 620MM*544MM | |||

| 最大完成銅厚 | 6OZ(210UM) | 2OZ(70UM) | |||

| 最小基板厚 | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| 最大層数 | 14層 | 12層 | |||

| 表面処理 | HASL-LF、OSP、インマージョン金、インマージョン錫、インマージョン銀 | インマージョン金、OSP、選択的インマージョン金 | |||

| カーボン印刷 | |||||

| 最小/最大レーザー穴径 | / | 3MIL / 9.8MIL | |||

| レーザー穴径公差 | / | 0.1 |