Placa PCB cerámica

PCB cerámicos de alto rendimiento para productos médicos/industriales/automotrices/electrónica de alta potencia. Excepcional conductividad térmica, resistencia a altas temperaturas e integridad de la señal. 24 horas de prototipos, entrega rápida, soporte DFM y pruebas de calidad estrictas.

✅ Gestión térmica superior

✅ Resistencia a altas temperaturas y a la corrosión

✅ Circuitos precisos para aplicaciones críticas

Descripción

Placa PCB cerámica es un circuito impreso rígido que utiliza materiales cerámicos como sustratos aislantes, tales como óxido de aluminio Al₂O₃, nitruro de aluminio AlN, nitruro de silicio Si₃N₄, etc., y está recubierto con una lámina de cobre para formar circuitos conductores circuitos. Pertenece a los PCBs especiales de gama alta. La característica principal es que su conductividad térmica, aislamiento y resistencia a altas temperaturas superan ampliamente a los PCBs tradicionales FR-4.

Como un PCB especial de gama alta, las ventajas principales del PCB cerámico se concentran en dimensiones clave como disipación de calor, resistencia térmica, aislamiento y estabilidad, como sigue:

· Rendimiento máximo de disipación térmica:

La conductividad térmica de los sustratos cerámicos (especialmente el nitruro de aluminio) puede alcanzar entre 170 y 230 W/(m · K), más de 500 veces la de los PCBs tradicionales FR-4 (aproximadamente 0,3 W/(m · K)). Puede conducir rápidamente el calor generado por dispositivos de alta potencia, reduciendo eficazmente el aumento de temperatura de los dispositivos y evitando fallos térmicos. Es compatible con escenarios de alta densidad de flujo térmico, como módulos IGBT y LEDs de alta potencia.

· Resistencia térmica ultraalta:

La temperatura de funcionamiento prolongado puede superar los 200 °C, y soporta temperaturas breves de hasta 500 °C, muy superior al FR-4 (≤130 °C). Puede adaptarse a entornos de temperatura extrema como los de la industria aeroespacial y equipos industriales de alta temperatura sin causar deformación o envejecimiento del sustrato debido a las altas temperaturas.

· Excelente resistencia de aislamiento:

Tensión de ruptura ≥10kV/mm, rendimiento de aislamiento muy superior al de los circuitos impresos FR-4, puede funcionar establemente en circuitos de alto voltaje, evita riesgos de fuga y ruptura, y cumple con los requisitos de seguridad de aislamiento de puntos de carga y equipos de control industrial de alto voltajee.

· Buena compatibilidad térmica:

El coeficiente de expansión térmica de los sustratos cerámicos es cercano al de los chips semiconductores (como los chips de silicio), lo que puede reducir el estrés térmico provocado por cambios de temperatura, disminuir el riesgo de grietas y desprendimientos en la conexión entre el chip y el sustrato, y mejorar la fiabilidad y vida útil del encapsulado del dispositivo. la conexión entre el chip y el sustrato, y aumentar la confiabilidad y vida útil del embalaje del dispositivo.

· Estabilidad química y ambiental:

Resistente a ácidos y álcalis, radiación y corrosión. Su rendimiento no disminuye en entornos agresivos como humedad, campos electromagnéticos intensos y radiación. Es adecuado para escenarios especiales como aeroespacial, exploración marina y equipos para la industria nuclear.

· Alta resistencia mecánica:

Los sustratos cerámicos tienen alta dureza y gran resistencia al impacto. Especialmente las placas de circuito cerámicas de nitruro de silicio, que pueden soportar tensiones mecánicas como vibraciones y choques, lo que las hace adecuadas para condiciones de trabajo con vibraciones frecuentes en vehículos y transporte ferroviario.

· Bajas pérdidas dieléctricas:

Los materiales cerámicos tienen una constante dieléctrica estable y bajas pérdidas dieléctricas, lo que resulta en una pequeña pérdida de transmisión de señal en circuitos de alta frecuencia. Son adecuados para escenarios de aplicación de alta frecuencia como módulos RF de estaciones base 5G y equipos de radar.

| Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos | Tipos de sustratos cerámicos |

| Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) | Alúmina (Al₂O₃) |

| Nitruro de aluminio (AlN) | Nitruro de aluminio (AlN) | Nitruro de aluminio (AlN) | Nitruro de aluminio (AlN) | Nitruro de aluminio (AlN) | Nitruro de aluminio (AlN) |

| Nitruro de silicio (Si₃N₄) | Nitruro de silicio (Si₃N₄) | Nitruro de silicio (Si₃N₄) | Nitruro de silicio (Si₃N₄) | Nitruro de silicio (Si₃N₄) | Nitruro de silicio (Si₃N₄) |

| Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) | Óxido de berilio (BeO) |

| Carburo de Silicio (SiC) | Carburo de Silicio (SiC) | Carburo de Silicio (SiC) | Carburo de Silicio (SiC) | Carburo de Silicio (SiC) | Carburo de Silicio (SiC) |

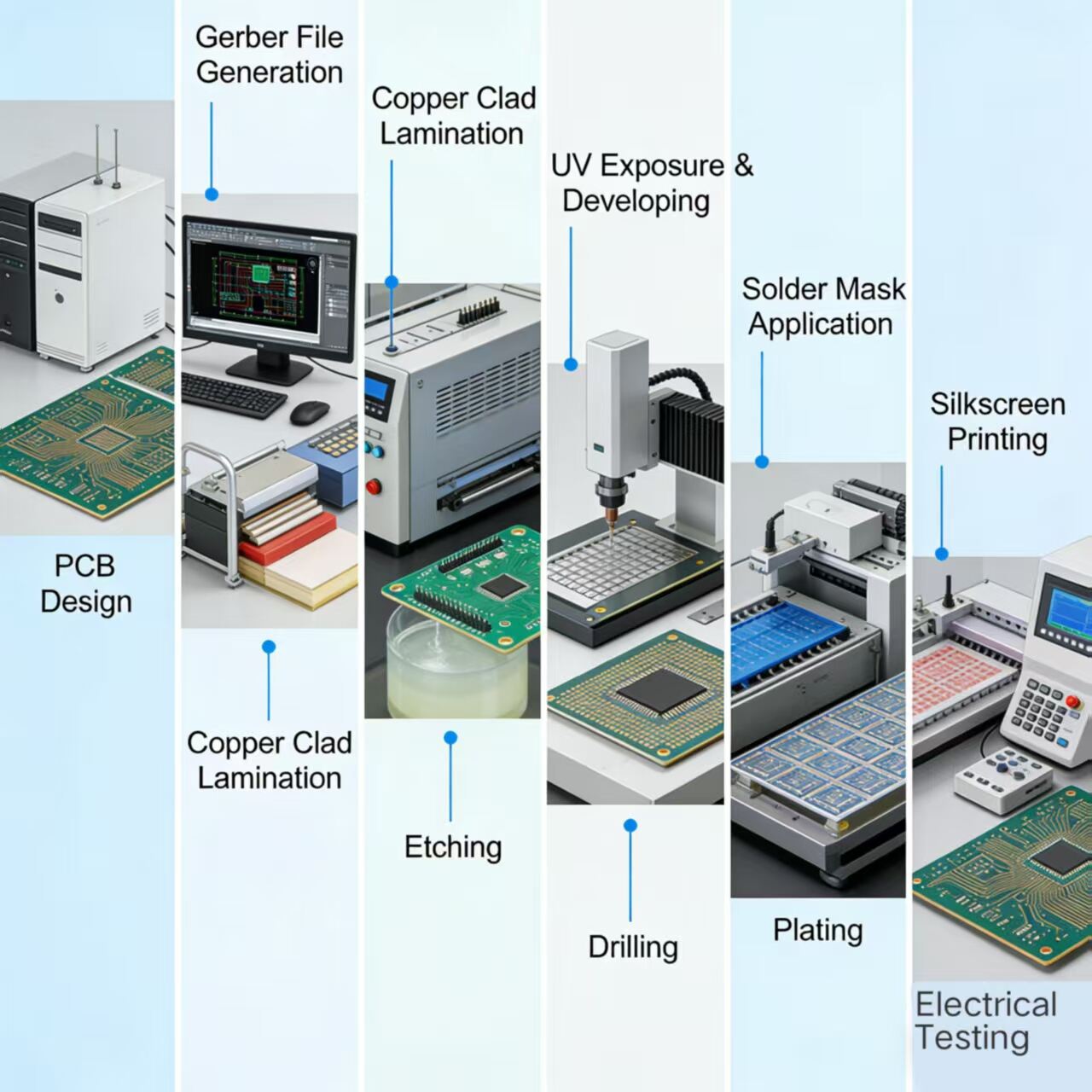

Proceso de fabricación

El proceso de fabricación de placas de circuito cerámicas difiere del proceso de grabado de placas FR-4 tradicionales. El núcleo se centra en la combinación confiable entre sustratos cerámicos y capas de cobre. Los procesos principales pueden clasificarse en las siguientes categorías, cada una con sus propias características técnicas y escenarios de aplicación:

Proceso de laminación directa con cobre

· Principio fundamental: La lámina de cobre y el sustrato cerámico de óxido de aluminio/nitruro de aluminio se someten a una soldadura eutéctica a altas temperaturas (1065~1083℃, cerca del punto de fusión del cobre). Se aprovecha la reacción eutéctica cobre-oxígeno-cerámica para formar una capa de unión metalúrgica, logrando una unión firme entre el cobre y la cerámica.

· Pasos del proceso : Limpieza del sustrato cerámico → corte de la lámina de cobre → laminación de cobre y cerámica → sinterización eutéctica en vacío a alta temperatura → enfriamiento → grabado del circuito → inspección del producto terminado.

· Características clave:

Alta resistencia de unión (resistencia al corte ≥20 MPa), excelente conductividad térmica (sin capa intermedia de unión);

El espesor de la capa de cobre tiene una amplia gama de opciones (de 0,1 a 3 mm) y permite el diseño de circuitos de cobre grueso.

Tiene buena resistencia a altas temperaturas y resistencia al choque térmico, y es adecuado para dispositivos de alta potencia.

Desventajas: Alta temperatura de sinterización, requisitos estrictos para el equipo, solo adecuado para cerámicas de alúmina y nitruro de aluminio, no compatible con el nitruro de silicio.

Escenarios de aplicación: Substratos para módulos IGBT, módulos de potencia para postes de carga, substratos para LED de alta potencia.

Proceso de soldadura con metales activos

· Principio fundamental: Entre la lámina de cobre y el sustrato cerámico, se añade una soldadura que contiene metales activos como titanio y circonio. En un entorno al vacío de 800 a 950 °C, los metales activos reaccionan químicamente con la superficie cerámica formando enlaces químicos, mientras que la soldadura se funde para unir la lámina de cobre y la cerámica.

· Pasos del proceso: Pretatamiento del sustrato cerámico → Revestimiento de soldadura → laminación de lámina de cobre y cerámica → soldadura en vacío → Procesamiento del circuito → post-tratamiento.

· Características clave:

Tiene una amplia adaptabilidad y puede utilizarse en todos los sustratos cerámicos como alúmina, nitruro de aluminio, nitruro de silicio, etc.

La temperatura de sinterización es más baja que en DBC, lo que causa menos daño al sustrato cerámico.

Alta resistencia de unión y excelente resistencia al ciclo térmico (sin fallos después de ≥1000 ciclos a -40 a 150 °C).

Desventajas: El costo de la soldadura es alto y la complejidad del proceso es mayor que en DBC.

Escenarios de aplicación: PCBs cerámicos de nitruro de silicio para aeroespacial, sustratos de potencia de alta confiabilidad para vehículos.

Proceso de película gruesa

· Principio fundamental: La pasta metálica (plata, cobre, aleación paladio-plata) se recubre sobre la superficie del sustrato cerámico mediante impresión serigráfica. Tras la sinterización a alta temperatura, la pasta metálica se solidifica formando circuitos conductores, eliminando la necesidad de recubrimiento con lámina de cobre.

· Pasos del proceso: Limpieza del sustrato cerámico → Impresión serigráfica de pasta metálica → secado → sinterización a alta temperatura → impresión/sinterización múltiple (engrosamiento del circuito según sea necesario) → Impresión de la capa aislante (si se requieren múltiples capas) necesarias) → inspección del producto terminado.

· Características clave:

El proceso es flexible, capaz de fabricar circuitos finos y soportar cableado multilayer.

Tiene un costo relativamente bajo y es adecuado para producción en pequeños lotes y personalizada.

Desventajas: La conductividad térmica del circuito es más baja que la del proceso con cobre revestido, la pasta de cobre es propensa a la oxidación y la fiabilidad es ligeramente inferior.

Escenarios de aplicación: Placas de circuito para sensores pequeños, placas pcb cerámicas de alta frecuencia para equipos médicos, sustratos cerámicos de gama baja.

Proceso cerámico de co-cocido a baja temperatura

· Principio fundamental: El polvo cerámico se mezcla con aglutinantes orgánicos para formar cintas cerámicas en bruto. Se perforan agujeros y se rellenan con pasta metálica (plata, cobre) sobre las cintas cerámicas en bruto para formar circuitos/vías. Después de apilar varias capas de cintas cerámicas en bruto se cofunden a baja temperatura para formar placas PCB cerámicas multicapa de una sola vez.

· Pasos del proceso: Preparación de tiras de porcelana en bruto → Perforación → Relleno con pasta metálica → laminación y apilamiento → cofusión a baja temperatura → metalización superficial → inspección del producto terminado.

· Características clave:

Puede lograr un cableado multicapa de alta densidad e integrar componentes pasivos (resistencias, condensadores) dentro del sustrato.

Alta precisión dimensional, con un coeficiente de expansión térmica que coincide con el de los chips semiconductores;

Desventajas: Proceso complejo, ciclo largo, alto costo y espesor de línea limitado.

Escenarios aplicables: Módulos RF para estaciones base 5G, placas PCB cerámicas miniaturizadas para aeroespacial, equipos de comunicación de alta frecuencia.

Proceso cerámico de cofusión a alta temperatura

· Principio fundamental: Similar al LTCC, pero utilizando polvo cerámico puro, la temperatura de sinterización es tan alta como 1500 a 1600 ℃, y la suspensión metálica utiliza metales de alto punto de fusión como tungsteno y molibdeno.

· Características clave:

La cerámica tiene una alta densidad, y su resistencia mecánica y resistencia a altas temperaturas supera con creces a la del LTCC.

Desventajas: La temperatura de sinterización es extremadamente alta, la conductividad de la suspensión metálica es baja y el costo es elevado.

Escenarios aplicables: Entornos de altas temperaturas extremas, PCBs cerámicos para equipos de la industria nuclear.

| Tipo de proceso | Temperatura de sinterización | Ventaja principal | Limitaciones principales | Sustrato típico | |

| El número de unidades | 1065~1083℃ | Excelente conducción térmica y costo moderado | Solo compatible con alúmina/nitruro de aluminio | Al₂O₃, AlN | |

| El número de personas | 800~950℃ | Tiene una amplia compatibilidad con sustratos y alta fiabilidad | Alto costo y proceso complejo | Al₂O₃, AlN, Si₃N₄ | |

| Proceso de película gruesa | 850~950℃ | Flexible y de bajo costo | Mala conductividad térmica y propenso a la oxidación | Todos los sustratos cerámicos | |

| LTCC | 850~900℃ | Integración de alta densidad y alta precisión dimensional | Alto costo y ciclo largo | Cerámicas basadas en Al₂O₃ | |

| HTCC | 1500~1600℃ | Tiene una resistencia térmica y una resistencia mecánica extremadamente altas | Baja conductividad eléctrica y costo extremadamente alto | Sustrato cerámico puro | |

Aplicaciones de PCBs cerámicos

Los circuitos impresos cerámicos, gracias a su excelente conductividad térmica, resistencia a altas temperaturas y aislamiento, se aplican principalmente en escenarios de gama alta con requisitos estrictos de disipación de calor y fiabilidad. Los campos principales y aplicaciones específicas son los siguientes:

En el campo de los vehículos de nueva energía

· Componentes principales: Módulo de potencia del cargador, inversor de a bordo, controlador del motor, placa alta tensión del sistema de gestión de baterías, sustrato conductor del faro LED del vehículo.

· Razones de la aplicación:

Puede soportar corrientes elevadas, disipar rápidamente el calor, resistir el entorno de temperaturas altas y bajas alternantes en vehículos, garantizar el funcionamiento estable de los dispositivos de potencia y cumplir con los requisitos de ultra alta conductividad térmica de los circuitos impresos cerámicos de nitruro de aluminio. conductividad requeridos por los circuitos impresos cerámicos de nitruro de aluminio.

El campo de semiconductores y dispositivos de potencia

· Componentes principales: Sustrato para módulo IGBT, sustrato de encapsulado para MOSFET, sustrato de disipación de calor para LED de alta potencia, sustrato de encapsulado para diodo láser, sustrato para amplificador de potencia RF.

· Razones de la aplicación: El coeficiente de expansión térmica de los sustratos cerámicos coincide con el de los chips semiconductores, reduciendo así los fallos por estrés térmico. Su conductividad térmica supera con creces la del FR-4, resolviendo el problema de disipación de calor en dispositivos de alta potencia. Entre ellos, los circuitos impresos en sustratos cerámicos mediante proceso de película gruesa son adecuados para los requisitos de producción en masa de los LED.

Campos de la industria aeroespacial y militar

· Componentes principales: Módulo de potencia para radar aéreo, placa de distribución de potencia para satélite, placa de control del motor de cohete, placa de circuito del sistema de guiado de misiles, placa de accionamiento de motor de alta potencia para vehículo aéreo no tripulado.

· Razones de la aplicación:

Los circuitos impresos cerámicos fabricados mediante proceso de nitruro de silicio (Si₃N₄) o HTCC son resistentes a temperaturas extremas, vibraciones, impactos y radiación, lo que los hace adecuados para condiciones de trabajo severas en aplicaciones aeroespaciales y militares. industrias.

El campo de los equipos médicos

· Componentes principales: Sustrato de potencia para bisturí electroquirúrgico de alta frecuencia, placa de amplificador de gradiente para resonancia magnética (RM), placa de control de equipos de tratamiento láser, módulo de fuente de alimentación de alto voltaje para ventilador.

· Razones de la aplicación:

Alta resistencia de aislamiento (evitando riesgo de fugas), resistencia a altas temperaturas, transmisión estable de señales, cumpliendo con los estándares de seguridad y confiabilidad de equipos médicos, la relación calidad-precio del óxido de aluminio el PCB cerámico es adecuado para escenarios médicos convencionales.

El campo del control industrial y equipos de alta gama

· Componentes principales: Sustrato para equipos de calentamiento por inducción de alta frecuencia, unidad de potencia para inversor, placa controladora de servomotor para robot industrial, placa de señal para sensor de alta temperatura, placa de potencia para inversor fotovoltaico.

· Razones de la aplicación:

Resistente a altas temperaturas, humedad y vibración en entornos industriales, la alta conductividad térmica de los PCBs cerámicos mediante proceso DBC/AMB garantiza el funcionamiento estable prolongado de aplicaciones de alta potencia equipos de control industrial.

El campo de las comunicaciones 5G y radiofrecuencia

· Componentes principales: módulo de potencia RF para estación base 5G, sustrato para radar de onda milimétrica, placa de alta frecuencia para equipos de comunicación satelital.

· Razones de la aplicación:

Los PCBs cerámicos mediante proceso LTCC pueden lograr una integración de alta densidad y el embebido de componentes pasivos, con baja pérdida dieléctrica, adecuados para la transmisión de señales de alta frecuencia, y al mismo tiempo cumplen con los requisitos de disipación de calor de dispositivos de potencia para estaciones base.

Campos especiales para entornos extremos

· Componentes principales: Placa de control para equipos de la industria nuclear, placa de circuito para robot de exploración submarina, sustrato de sensor para horno industrial de alta temperatura.

· Razones de la aplicación:

Los PCBs cerámicos son resistentes a la radiación, la corrosión y las altas temperaturas. Su rendimiento no se degrada en entornos extremos como la radiación nuclear, la alta presión en aguas profundas y los hornos de alta temperatura. los PCBs cerámicos de óxido de berilio son adecuados para escenarios de la industria nuclear.

Capacidad de fabricación de PCB rígido

| ARTÍCULO | RPCB | HDI | |||

| línea mínima/espaciado entre líneas | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL (0,05 MM) | |||

| diámetro mínimo del agujero | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| abertura mínima de máscara de soldadura (un solo lado) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| puente mínimo de máscara de soldadura | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| relación de aspecto máxima (espesor/diámetro del agujero) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| espesor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo de la tabla | 630 MM * 620 MM | 620 MM * 544 MM | |||

| espesor máximo de cobre terminado | 6 OZ (210 µm) | 2 OZ (70 µm) | |||

| espesor mínimo de la placa | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| capa máxima | 14CAPAS | 12CAPAS | |||

| Tratamiento superficial | HASL-LF, OSP, Oro por Inmersión, Estaño por Inmersión, Ag por Inmersión | Oro por Inmersión, OSP, oro por inmersión selectivo | |||

| impresión de carbono | |||||

| Tamaño mínimo/máximo de orificio láser | / | 3MIL / 9.8MIL | |||

| tolerancia del tamaño del orificio láser | / | 0.1 |