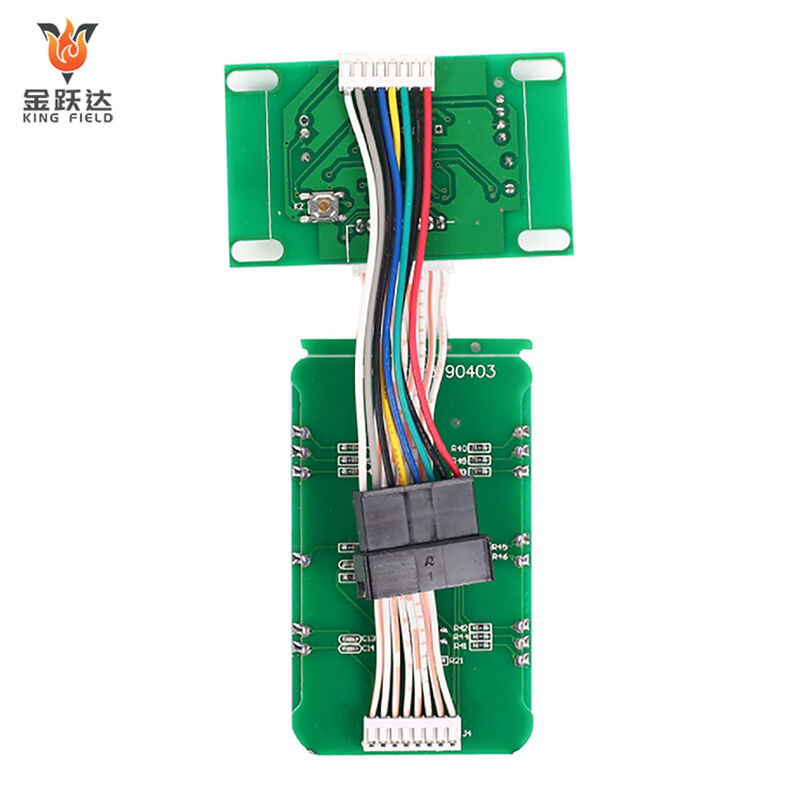

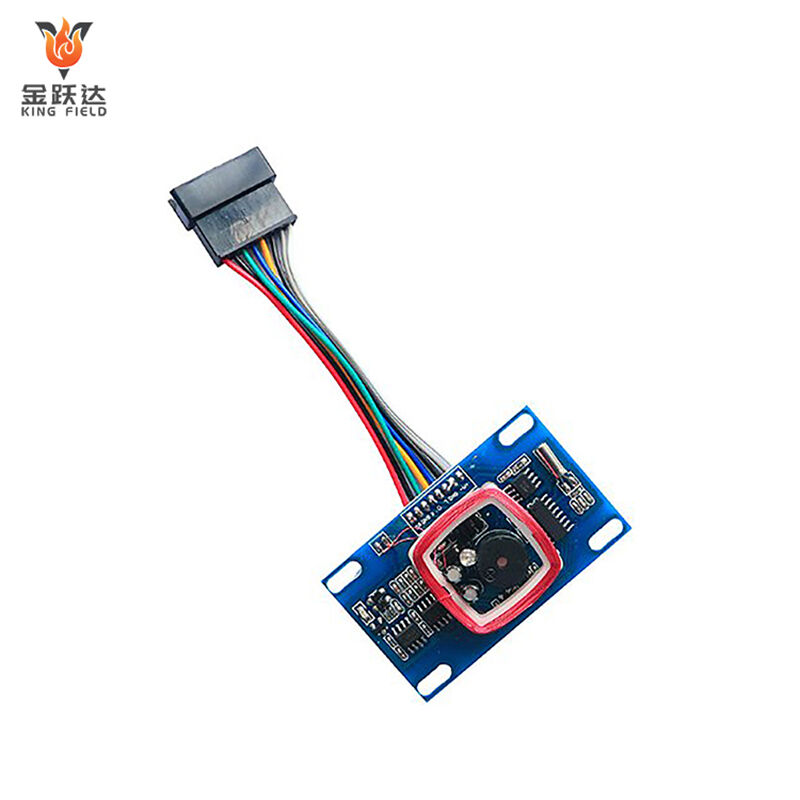

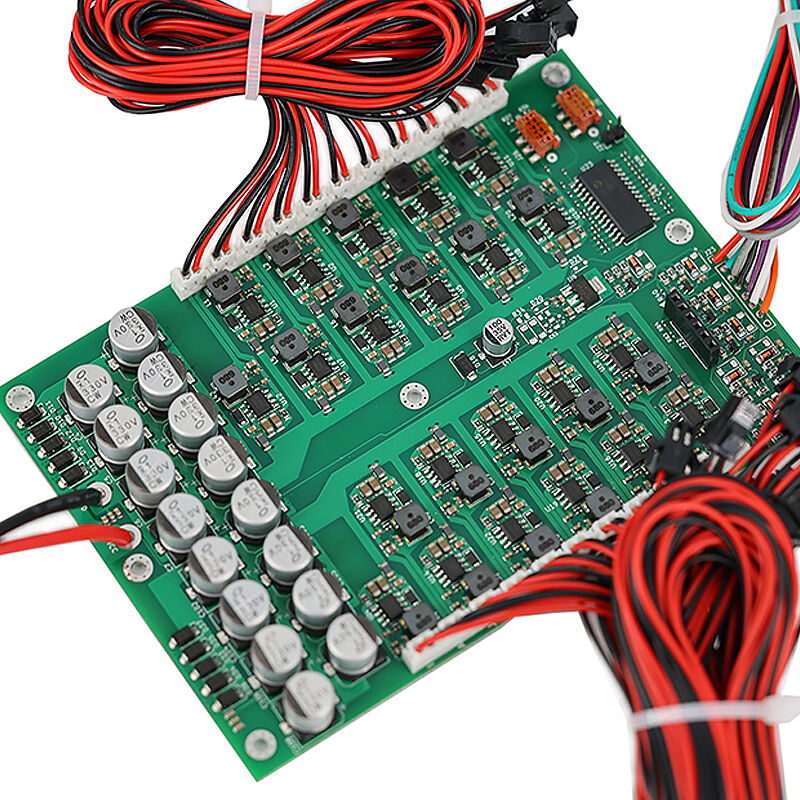

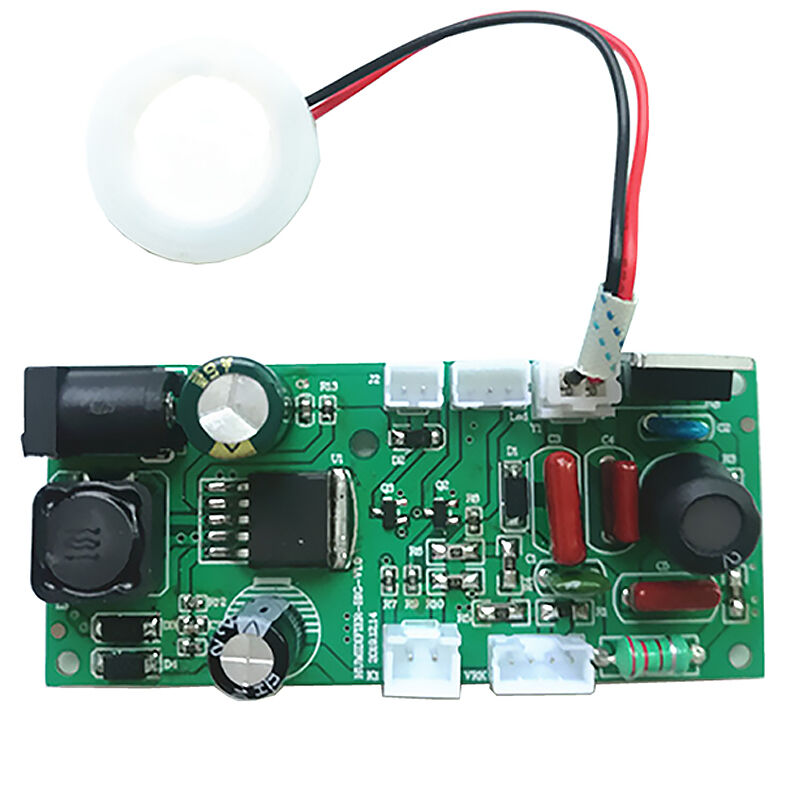

Ensamblaje de arnés de cables

Ensamble de arnés de cables personalizado para aplicaciones médicas, industriales, automotrices y electrónica de consumo. Diseñado con precisión utilizando cables, conectores y fundas protectoras de alta calidad, optimizado para la transmisión estable de señal/potencia y durabilidad en entornos adversos.

Cumplimos con las normas UL, IEC, ISO y automotriz IATF 16949; nuestros arneses pasan por estrictas pruebas de prensado, soldadura y continuidad. Prototipado en 24 horas, entrega rápida y soporte DFM permiten una escalabilidad fluida desde I+D hasta producción en masa, adaptados a la disposición única y necesidades de rendimiento de su dispositivo.

Descripción

Ensamblaje de arnés de cables es un sistema preintegrado de hilos/cables aislados, conectores, terminales y componentes protectores que están agrupados juntos para transmitir energía o señales en equipos. Al consolidar múltiples hilos en un

único arnés, los fabricantes pueden agilizar la instalación, mejorar la organización y aumentar la confiabilidad general de los sistemas eléctricos.

Ya sea que se encuentre en la industria automotriz, aeroespacial o electrónica de consumo, comprender los arneses de cables es esencial para crear sistemas eléctricos robustos y eficientes. Esta guía completa profundizará en el mundo de los

arneses de cables, explorando sus tipos, beneficios, procesos de diseño y técnicas de fabricación.

Características principales:

Integración y estandarización: Organiza hilos dispersos en un conjunto unificado y estructurado, reemplazando el cableado individual desordenado para simplificar la instalación y reducir errores.

Personalización: Adaptado a requisitos específicos de equipos para industrias como la automotriz, médica, de control industrial y electrónica de consumo.

Protección: Incluye aislamiento, resistencia a la abrasión y blindaje contra interferencias electromagnéticas (EMI) para garantizar confiabilidad en entornos adversos.

Aplicaciones clave:

Automotriz: Utilizado en compartimentos del motor, sistemas de infoentretenimiento y chasis para la transmisión de energía/señal.

Dispositivos Médicos: Garantiza conexiones seguras y estables en equipos de diagnóstico, herramientas quirúrgicas y monitores de pacientes.

Control industrial: Esencial en PLC, robótica y sistemas de automatización industrial, resistiendo altas vibraciones y fluctuaciones de temperatura.

Electrónica de consumo: Presente en electrodomésticos, dispositivos inteligentes y equipos audiovisuales para cableado compacto y confiable.

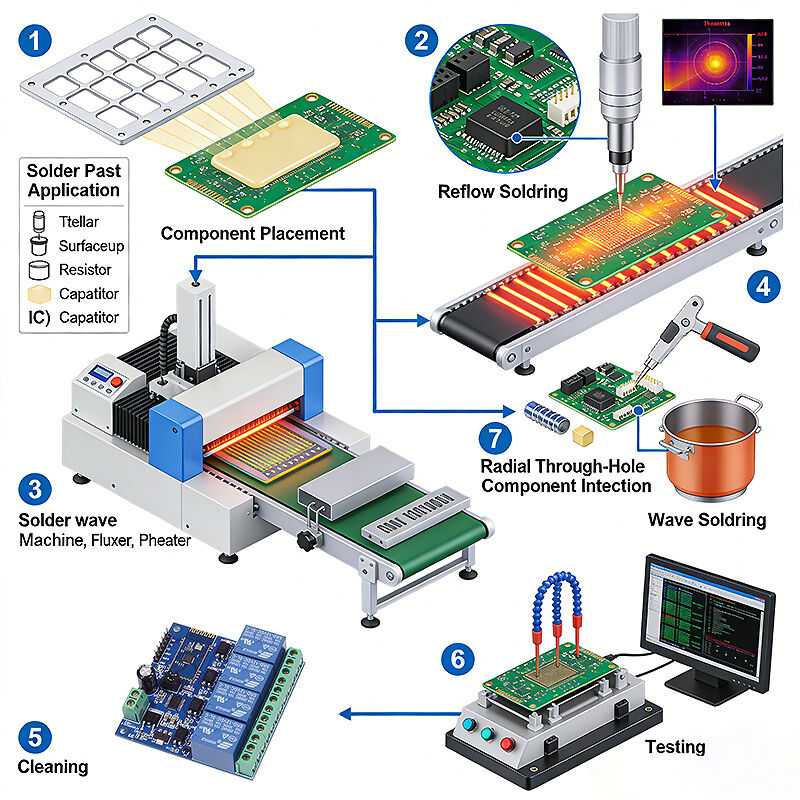

Proceso de Producción:

Corte/retirada de aislamiento del cable → 2. Engarzado de terminales → 3. Enrutamiento/agrupación de arneses → 4. Ensamblaje de conectores → 5. Pruebas (continuidad, aislamiento, voltaje) → 6. Inspección final/empaque.

Los arneses de cableado personalizados se clasifican según la industria de aplicación, el diseño estructural, los requisitos de rendimiento y el entorno de instalación. A continuación se muestra una descomposición estructurada de los tipos principales, alineados con sus industrias clave:

Por industria de aplicación

· Arneses de cableado automotriz

Subtipos: Arneses para motor, arneses para chasis, arneses para carrocería, arneses para infotainment, arneses de alta tensión para vehículos eléctricos/híbridos.

Características principales: Cumplen con estándares automotrices (ISO 19642, IATF 16949), resistentes a altas temperaturas, vibraciones, aceite y humedad; los arneses de alta tensión requieren protección contra interferencias electromagnéticas (EMI) y seguridad en aislamiento.

· Arneses de cableado médico

Subtipos: Arneses para equipos de diagnóstico (escáneres de RM/TC), arneses para instrumentos quirúrgicos, arneses para monitores de pacientes, arneses para dispositivos médicos portátiles.

Características principales: Cumplen con estándares médicos (ISO 13485, requisitos de la FDA), materiales biocompatibles, resistencia a la esterilización (autoclave/óxido de etileno), baja interferencia electromagnética (EMI) para evitar afectar equipos sensibles.

· Arneses de cableado para control industrial

Subtipos: Arnés de sistema PLC, arnés de brazo robótico, arnés de equipos de automatización industrial (FA), arneses de conexión de sensores/actuadores.

Características principales: Alta durabilidad para entornos industriales severos, antiinterferencias (cables apantallados), cumplimiento con IEC 60335, UL 508.

· Arnés de cableado para electrónica de consumo

Subtipos: Arnés para electrodomésticos, arnés para dispositivos inteligentes (sensores IoT, controladores para hogar inteligente), arnés para equipos audiovisuales.

Características principales: Diseño compacto, rentable, ligero, conforme con UL 1581, RoHS; optimizado para ahorrar espacio en dispositivos pequeños.

Por diseño estructural

Arnés de un solo cable : Estructura sencilla con cables individuales agrupados juntos.

Arnés multicircuito: Ruteo complejo con múltiples derivaciones/conectores.

Harneses de Cables Planos: Utiliza cables planos en cinta (FRC) para conexiones compactas y de alta densidad.

Harneses de Cables Coaxiales: Integra cables coaxiales para la transmisión de señales de alta frecuencia.

Por Requisitos de Rendimiento

Harneses de Alta Tensión: Para aplicaciones de 600V+ con aislamiento reforzado y blindaje.

Harneses de Baja Tensión: Para <600V, centrados en la integridad de la señal.

Harneses Resistentes al Calor: Utiliza materiales de alta temperatura (PTFE, silicona) para compartimientos de motor, hornos industriales.

Arnés impermeables: Clasificación IP67/IP68 con conectores sellados y mangas protectoras.

Arnés con blindaje contra EMI/RFI: Envueltos en lámina metálica/blindaje trenzado para bloquear interferencias electromagnéticas (imágenes médicas, robótica industrial).

Por entorno de instalación

Arnés para interiores: Entornos protegidos (electrónica de consumo, interiores de dispositivos médicos) – enfocados en la compacidad y el costo.

Arnés para exteriores/entornos adversos: Expuestos a condiciones climáticas, productos químicos o esfuerzos físicos – priorizan durabilidad y protección.

Beneficio

El ensamblaje de arnés de cables aporta un valor significativo en diversos sectores (médico, control industrial, automotriz, electrónica de consumo) al resolver problemas de cableado y optimizar el rendimiento del sistema. A continuación se presenta una descripción estructurada de los beneficios principales, alineados con el enfoque de su negocio:

Mayor fiabilidad y reducción del riesgo de fallos

Elimina cables sueltos, conexiones incorrectas y cortocircuitos (comunes en cableados improvisados) mediante un diseño estandarizado y pruebas de fábrica (verificación de continuidad, aislamiento y voltaje).

Los componentes protectores (flejes, blindaje, tubos termorretráctiles) resisten tensiones ambientales (vibración, humedad, temperaturas extremas, productos químicos), esenciales para los sistemas debajo del chasis en vehículos automotrices, plantas industriales y equipos médicos

ciclos de esterilización.

Cumple con estándares industriales (IATF 16949 para automoción, ISO 13485 para dispositivos médicos, UL 508 para aplicaciones industriales) para garantizar seguridad y consistencia.

Instalación simplificada y reducción de costos laborales

Los arneses preensamblados sustituyen el cableado en el sitio, reduciendo el tiempo de instalación en más del 50 %.

La etiquetado claro y las interfaces de conectores estandarizadas eliminan las suposiciones, reduciendo los errores humanos y los requisitos de formación para los técnicos.

Diseño compacto y organizado que se adapta a espacios reducidos sin comprometer la accesibilidad.

Rendimiento del sistema mejorado y integridad de la señal

Los arneses blindados bloquean la interferencia EMI/RFI, esencial para dispositivos de imagen médica (resonancia magnética/tomógrafos CT), robótica industrial y sistemas de infoentretenimiento automotriz.

Calibres personalizados de cables, longitudes y rutas optimizan la eficiencia de transmisión de energía y la precisión de la señal.

La reducción del desorden de cables minimiza la interferencia electromagnética cruzada, asegurando un funcionamiento estable de componentes sensibles.

Escalabilidad y personalización según las necesidades industriales

Adaptado a los requisitos específicos del equipo.

Reproducible en masa con una calidad constante para proyectos a gran escala, al tiempo que admite diseños personalizados de bajo volumen.

Fácil de integrar con sistemas existentes, lo que permite actualizaciones sin interrupciones.

Mantenimiento y solución de problemas simplificados

El diseño modular permite el reemplazo rápido de secciones dañadas del arnés (sin necesidad de volver a cablear todo el sistema), reduciendo el tiempo de inactividad en maquinaria industrial y equipos médicos.

La documentación clara y el etiquetado aceleran el diagnóstico de fallos.

Larga vida útil (a menudo equivalente a la vida útil del equipo) reduce la frecuencia de reemplazo y el costo total de propiedad (TCO).

Optimización de espacio y peso

La consolidación del cableado reduce el volumen y el peso (crítico para vehículos eléctricos, aeroespacial y dispositivos médicos portátiles), mejorando la eficiencia energética y la portabilidad.

El enrutamiento ordenado maximiza el espacio utilizable en recintos compactos.

Beneficios específicos de cada sector

| Industria | Ventajas únicas | ||||

| Médico | Resistencia a la esterilización, biocompatibilidad y blindaje contra interferencias electromagnéticas (EMI) para diagnósticos sensibles | ||||

| Control Industrial | Resistencia a vibraciones/químicos, mantenimiento rápido para reducir el tiempo de inactividad en fábricas | ||||

| Automotriz | Resistencia a altas temperaturas/aceite, cumplimiento con los estándares de seguridad automotriz | ||||

| Electrónica de consumo | Diseño compacto, rentabilidad, cumplimiento con RoHS para mercados globales | ||||

Prueba

La prueba de arneses de cables es un proceso crítico de control de calidad para verificar el rendimiento, la seguridad y la confiabilidad de los arneses de cables ensamblados antes de su implementación. Asegura el cumplimiento con los estándares de la industria y previene fallas en aplicaciones finales. A continuación se muestra una descripción estructurada de los tipos clave de pruebas, métodos y requisitos específicos de la industria:

Tipos principales de pruebas y sus propósitos

| Tipo de Prueba | Objetivo | Métodos/herramientas clave | |||

| Prueba de continuidad | Verificar trayectorias eléctricas continuas (sin circuitos abiertos) y cableado correcto (sin circuitos cruzados) | Multímetros, probadores de continuidad, probadores de arneses de cables (automatizados) | |||

| Prueba de Resistencia a la Isolación | Comprobar fugas entre conductores o entre conductores y tierra (previene cortocircuitos) | Megohmímetros (500V/1000V CC), probadores de alta tensión (hipot) | |||

| Prueba de voltaje/corriente | Validar el rendimiento del cableado bajo voltaje/corriente nominal (sin sobrecalentamiento ni caída de voltaje) | Fuentes de alimentación, cargas electrónicas, registradores de datos | |||

| Pruebas de conectores | Asegurar un acoplamiento seguro, alineación adecuada de los pines y resistencia de contacto | Herramientas para pruebas de tracción de conectores, medidores de resistencia de contacto, equipos de prueba de ciclos de acoplamiento | |||

| Pruebas Ambientales | Simular condiciones operativas del mundo real (temperatura, humedad, vibración) | Cámaras térmicas, cámaras de humedad, equipos de vibración, cámaras de niebla salina | |||

| Pruebas de blindaje contra EMI/RFI | Verificar la eficacia del blindaje (crítico para equipos sensibles) | Cámaras de prueba de EMI, analizadores de espectro | |||

| Pruebas de durabilidad/flexión | Probar la resistencia a dobleces repetidos (por ejemplo, arneses para brazos robóticos) | Máquinas de prueba de flexión, probadores de fatiga | |||

Requisitos específicos de pruebas por sector

· Arnés de cables automotriz

Pruebas obligatorias: Ciclos de alta temperatura (-40 °C a 125 °C), pruebas de vibración (según ISO 16750), resistencia a la niebla salina, pruebas de aislamiento de alto voltaje.

Cumplimiento de normas: IATF 16949, ISO 19642, SAE J1128.

· Arnés de cables médico

Pruebas obligatorias: Compatibilidad con esterilización (autoclave/óxido de etileno), pruebas de biocompatibilidad (ISO 10993), validación de apantallamiento contra EMI (para evitar interferencias con equipos diagnósticos), pruebas de fugas.

Cumplimiento de las normas: ISO 13485, FDA 21 CFR Parte 820, IEC 60601.

· Arnés de cables para control industrial

Pruebas obligatorias: Resistencia química (aceites, disolventes), pruebas de penetración de polvo (IP65/IP67), pruebas de choque térmico, pruebas de flexión continua.

Cumplimiento de las normas: UL 508, IEC 60335, normas NEMA.

· Arnés de cables para electrónica de consumo

Pruebas obligatorias: Verificación de cumplimiento con RoHS, pruebas de aislamiento a baja tensión, durabilidad del enchufe, ciclado térmico (para electrodomésticos).

Cumplimiento de las normas: UL 1581, IEC 60950, RoHS 2.

Flujo de trabajo de pruebas

Preparación previa a la prueba: Documentar las especificaciones del arnés y calibrar el equipo.

Controles iniciales: Inspección visual (sin terminales sueltos, aislamiento dañado) + prueba de continuidad.

Pruebas Eléctricas: Resistencia de aislamiento, pruebas de carga de voltaje/corriente, resistencia de contacto en conectores.

Pruebas ambientales/de durabilidad: Simulación de condiciones de uso final (temperatura, vibración, flexión).

Pruebas de certificación: Validación por laboratorio externo.

Documentación final: Registrar datos de las pruebas, generar informes de cumplimiento para clientes.

Equipos clave de pruebas

Probadores automáticos de arneses de cables: Para producción de alto volumen: realice pruebas de continuidad, aislamiento y resistencia en segundos.

Probadores de rigidez dieléctrica: Para pruebas de aislamiento de alto voltaje (crítico para arneses de EV/médicos).

Cámaras ambientales: Controle la temperatura, humedad y presión para simular condiciones adversas.

Registradores de Datos: Supervise el rendimiento en tiempo real durante pruebas de larga duración.

Arnés de cables frente a conjuntos de cables

Arnés de cables frente a conjuntos de cables

Los arneses eléctricos y los conjuntos de cables son soluciones de cableado preintegradas, pero difieren en estructura, propósito de diseño y escenarios de aplicación. A continuación se muestra una comparación clara para distinguir ambos, alineada con sus industrias principales

(médica, control industrial, automotriz, electrónica de consumo):

Definiciones clave

Arnés eléctrico: Una colección de cables/hilos aislados individuales agrupados juntos (mediante cinta, fundas o canaletas) con conectores/terminales, diseñada para una canalización organizada de energía/señal en equipos. Los hilos permanecen separados dentro del

conjunto (sin unión permanente).

Conjunto de cable: Una unidad terminada que utiliza cables multipolares con conectores/terminales, que a menudo incluye apantallamiento, chaquetas o protecciones contra tracciones. Los conductores están preintegrados en una chaqueta de cable única (unión permanente).

Diferencias clave

| Aspecto | El arnés de alambre | Conjunto de cables | |||

| Estructura | Hilos individuales agrupados juntos (sin chaqueta compartida) | Cables multipolares en una chaqueta única (integración permanente) | |||

| Flexibilidad | Alta flexibilidad (los hilos pueden canalizarse independientemente en ramas) | Menor flexibilidad (estructura de cable fija) | |||

| Complejidad | Permite canalizaciones complejas con múltiples ramas (por ejemplo, cableado de carrocería en automóviles) | Configuraciones simples lineales o fijas (por ejemplo, cables USB) | |||

| Protección | Básico (cinta, fundas para cables individuales) | Mejorado (blindaje integrado, fundas resistentes para todo el cable) | |||

| Costo | Más bajo para diseños personalizados con múltiples ramificaciones | Más bajo para configuraciones estándar de alto volumen | |||

| Eficiencia en el espacio | Menos compacto (haces más voluminosos) | Más compacto (funda única) | |||

Aplicaciones específicas para la industria

· Automotriz

Harneses de cables: Harneses para motor, harneses para chasis, harneses para carrocería (rutas con múltiples ramificaciones para conectar luces, sensores y módulos).

Conjuntos de cables: Cables de carga para vehículos eléctricos, cables coaxiales para sistemas de infoentretenimiento (longitud fija, blindados para señales de alta frecuencia).

· Médico

Harneses de cables: Cableado interno de monitor de pacientes (conexiones múltiples a sensores/pantalla).

Conjuntos de cables: Cables de alimentación para escáner de MRI, cables de datos para herramientas quirúrgicas (resistentes, blindados para evitar interferencias electromagnéticas).

· Control Industrial

Harneses de cables: Cableado de armario PLC (conexiones múltiples a módulos de E/S, actuadores).

Conjuntos de cables: Cables Ethernet para brazo robótico, cables de conexión de sensores (longitud fija, resistentes a la abrasión).

· Electrónica de Consumo

Harneses de cables: Cableado interno de lavadora (ramificaciones hacia motores, válvulas, controles).

Conjuntos de cables: Cables de carga USB-C, cables HDMI para TV (estandarizados, alta producción).

¿Cuándo elegir cuál?

Arnés eléctrico: Para equipos que requieren enrutamiento personalizado con múltiples ramas, modificaciones frecuentes o conexión a múltiples componentes (por ejemplo, sistemas de automatización industrial, interiores de automóviles).

Conjunto de cable: Para conexiones de longitud fija y estandarizadas, transmisión de señales de alta frecuencia o entornos exigentes que requieran protección robusta/vaina.

Conclusión principal

Los arneses de cables sobresalen en enrutamientos complejos y personalizados, mientras que los conjuntos de cables son ideales para conexiones estandarizadas, compactas y protegidas. Ambos son fundamentales para sistemas eléctricos confiables, pero sus casos de uso son distintos según el diseño

las necesidades.

Capacidad de producción

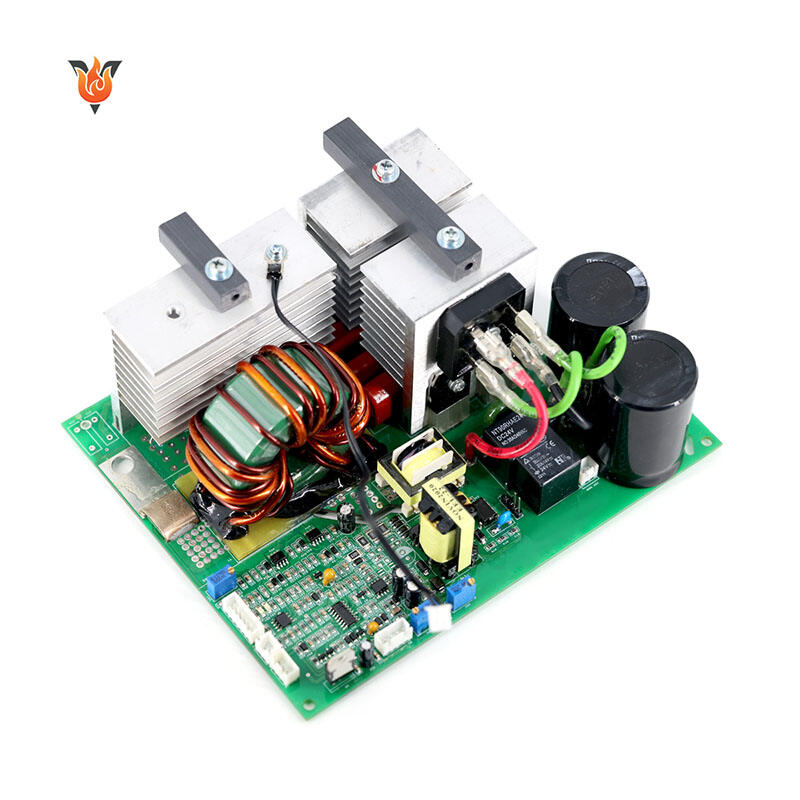

| Tipos de ensamblaje |

● Ensamblaje SMT (con inspección AOI); ● Ensamblaje BGA (con inspección por rayos X); ● Ensamblaje de orificio pasante; ● Ensamblaje mixto SMT y Through-hole; ● Ensamblaje de kit |

||||

| Inspección de Calidad |

● Inspección AOI; ● Inspección por rayos X; ● Prueba de voltaje; ● Programación de chips; ● Prueba ICT; Prueba funcional |

||||

| Tipos de PCB | PCB rígida, PCB de núcleo metálico, PCB flexible, PCB rígido-flexible | ||||

| Tipos de componentes |

● Pasivos, tamaño más pequeño 0201(pulgadas) ● Chips de paso fino hasta 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con pruebas de rayos X ● Conectores y terminales |

||||

| Compra de Componentes |

● Llave en mano completa (todos los componentes gestionados por Yingstar); ● Llave en mano parcial; ● Kitado/consignado |

||||

| Tipos de soldadura | Con plomo; Sin plomo (RoHS); Pasta de soldadura soluble en agua | ||||

| Cuantidad de pedido |

● De 5 a 100.000 unidades; ● Desde prototipos hasta producción en masa |

||||

| Tiempo de montaje | De 8 horas a 72 horas cuando las piezas están listas | ||||