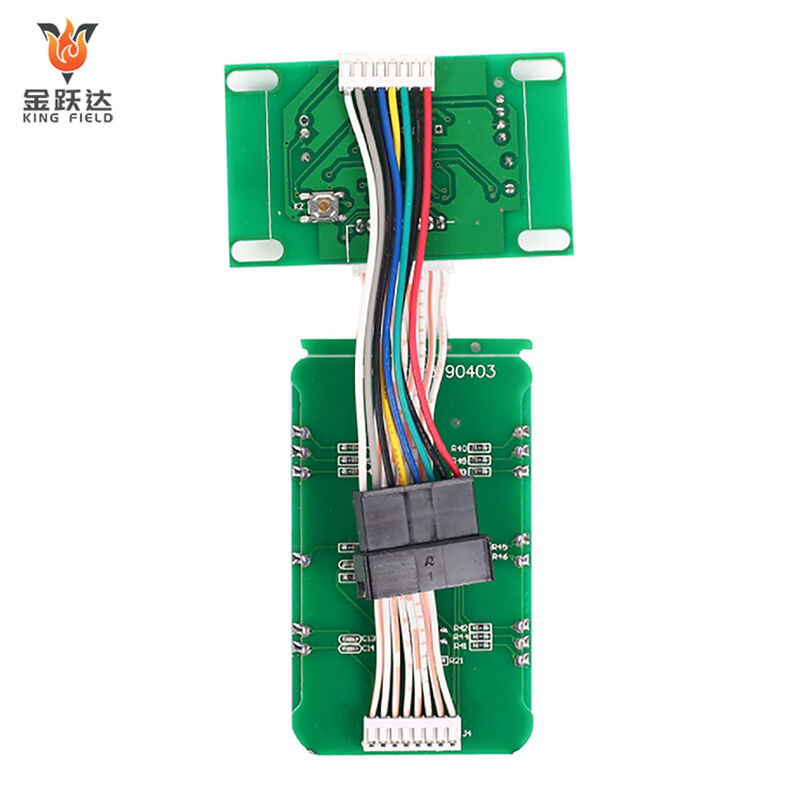

Montagem de harness de fios

Montagem personalizada de chicotes de fios para os setores médico, industrial, automotivo e eletrônicos de consumo. Projetados com precisão utilizando fios, conectores e revestimentos protetores de alta qualidade — otimizados para transmissão estável de sinal/energia e durabilidade em ambientes agressivos.

Conformes aos padrões UL, IEC, ISO e automotivo IATF 16949, nossos chicotes passam por testes rigorosos de crimpagem, soldagem e continuidade. Prototipagem em 24h, entrega rápida e suporte a DFM permitem uma escalação contínua da P&D à produção em massa, adaptada à configuração e necessidades de desempenho únicas do seu dispositivo.

Descrição

Montagem de harness de fios é um sistema pré-integrado de fios/cabos isolados, conectores, terminais e componentes protetores que são agrupados para transmitir energia ou sinais em equipamentos. Ao consolidar múltiplos fios em um

único conjunto, os fabricantes podem agilizar a instalação, melhorar a organização e aumentar a confiabilidade geral dos sistemas elétricos.

Seja você do setor automotivo, aeroespacial ou de eletrônicos de consumo, compreender os conjuntos de fiação é essencial para criar sistemas elétricos robustos e eficientes. Este guia abrangente irá aprofundar no mundo dos

conjuntos de fiação, explorando seus tipos, benefícios, processos de design e técnicas de fabricação.

Características essenciais:

Integração & Padronização: Organiza fios espalhados em um conjunto unificado e estruturado, substituindo a fiação individual desorganizada para simplificar a instalação e reduzir erros.

Personalização: Adaptado aos requisitos específicos de equipamentos para indústrias como automotiva, médica, controle industrial e eletrônica de consumo.

Proteção: Inclui isolamento, resistência à abrasão e blindagem contra interferência eletromagnética (EMI) para garantir confiabilidade em ambientes adversos.

Principais aplicações:

Automotiva: Utilizado em compartimentos do motor, sistemas de infotenimento e chassis para transmissão de energia/sinal.

Dispositivos Médicos: Garante conexões seguras e estáveis em equipamentos de diagnóstico, instrumentos cirúrgicos e monitores de pacientes.

Controle industrial: Essencial para CLPs, robótica e sistemas de automação industrial, resistindo a altas vibrações e flutuações de temperatura.

Eletrônicos de consumo: Encontrado em eletrodomésticos, dispositivos inteligentes e equipamentos de áudio e vídeo para fiações compactas e confiáveis.

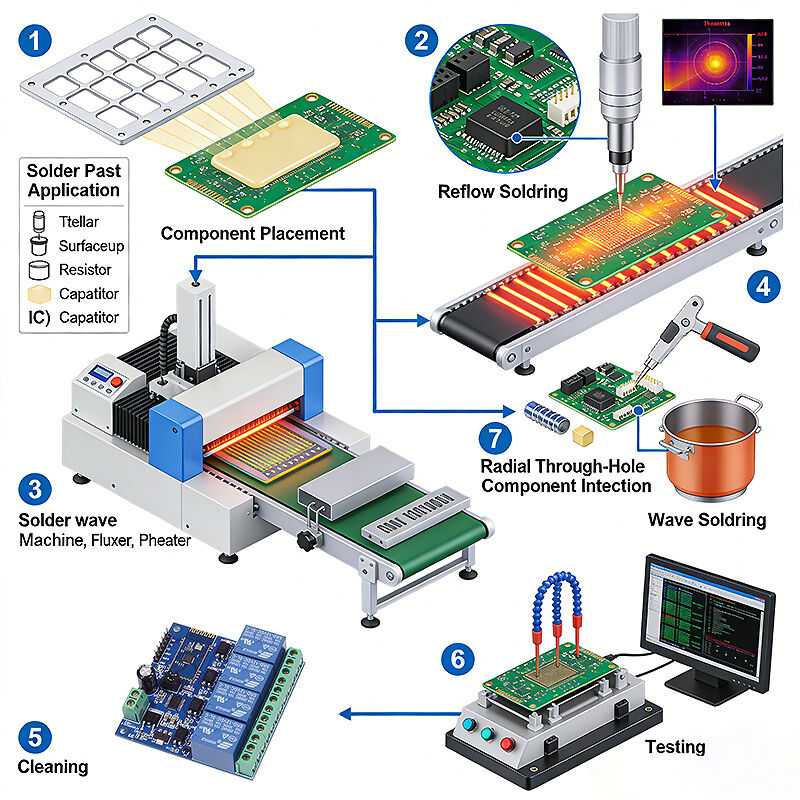

Processo de produção:

Corte/retirada de isolamento do fio → 2. Crimpagem de terminais → 3. Roteamento/organização do chicote → 4. Montagem de conectores → 5. Testes (continuidade, isolamento, tensão) → 6. Inspeção final/embalagem.

Os chicotes elétricos personalizados são categorizados com base no setor de aplicação, design estrutural, requisitos de desempenho e ambiente de instalação. Abaixo está uma divisão estruturada dos principais tipos, alinhada aos seus setores principais:

Por Setor de Aplicação

· Chicotes Elétricos Automotivos

Subtipos: Chicotes para motor, chicotes para chassis, chicotes para carroceria, chicotes para infotenimento, chicotes de alta tensão para veículos elétricos/híbridos.

Principais Recursos: Conformes com normas automotivas (ISO 19642, IATF 16949), resistentes a altas temperaturas, vibração, óleo e umidade; os chicotes de alta tensão exigem proteção contra interferência eletromagnética (EMI) e segurança em isolamento.

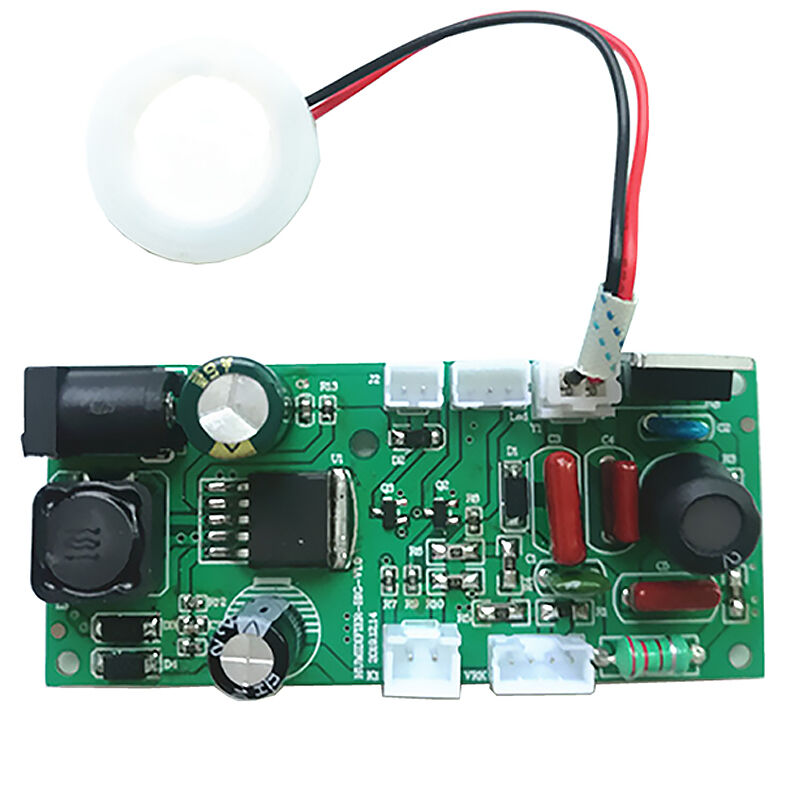

· Chicotes Elétricos Médicos

Subtipos: Chicotes para equipamentos diagnósticos (ressonância magnética/tomógrafos), chicotes para instrumentos cirúrgicos, chicotes para monitores de pacientes, chicotes para dispositivos médicos vestíveis.

Principais Recursos: Atendem a normas para produtos médicos (ISO 13485, requisitos da FDA), materiais biocompatíveis, resistência à esterilização (autoclave/óxido de etileno), baixa interferência eletromagnética (EMI) para evitar interferência em equipamentos sensíveis.

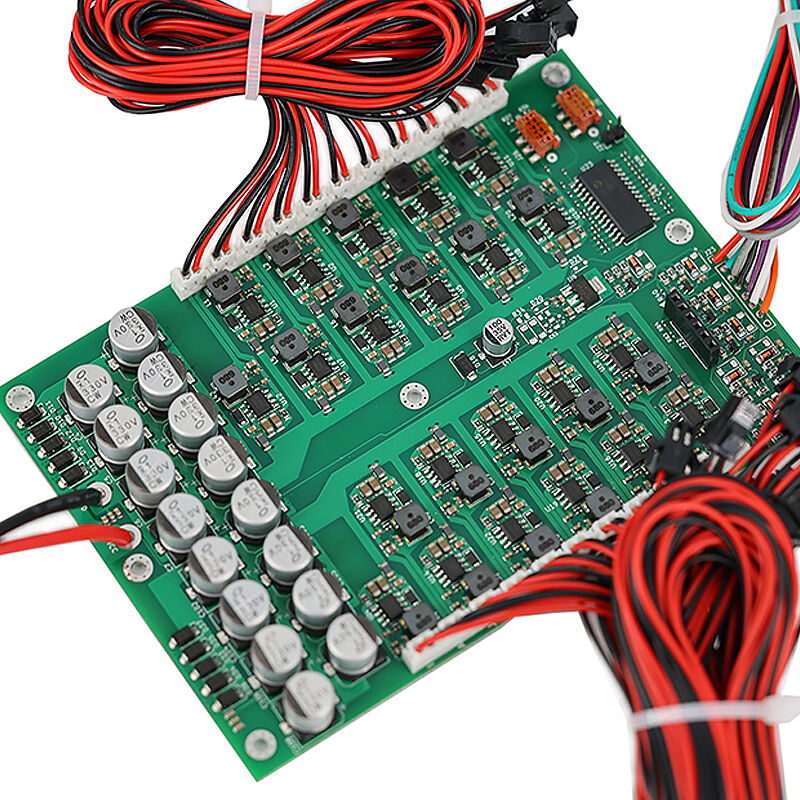

· Chicotes Elétricos para Controle Industrial

Subtipos: Conjuntos de cabos para sistemas PLC, conjuntos de cabos para braços robóticos, conjuntos de cabos para equipamentos de automação industrial (FA), conjuntos de cabos para conexão de sensores/atuadores.

Principais Recursos: Alta durabilidade para ambientes industriais severos, anti-interferência (cabos blindados), conformidade com IEC 60335, UL 508.

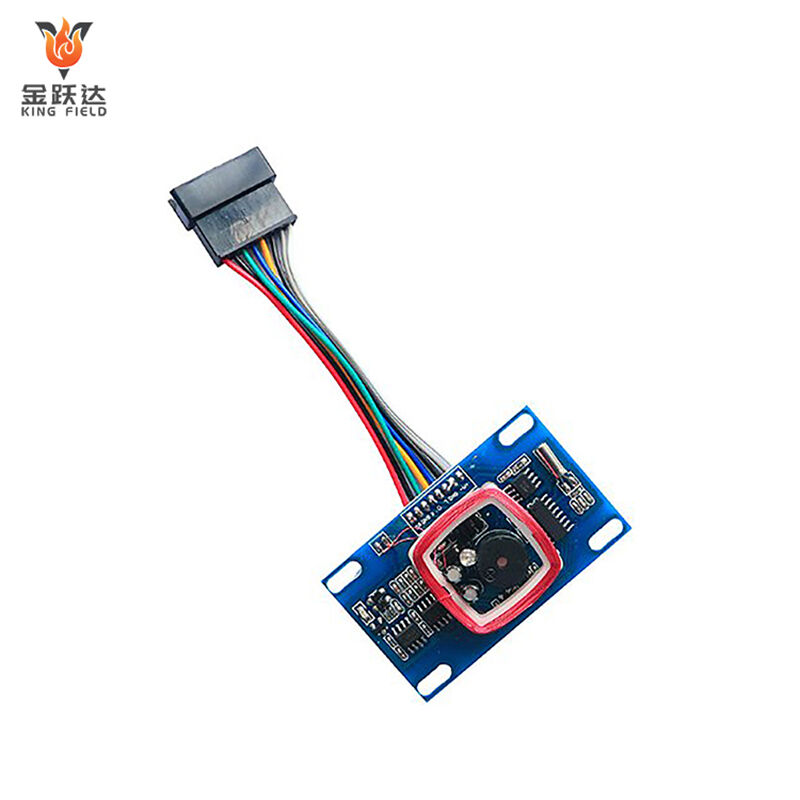

· Conjuntos de Cabos para Eletrônicos de Consumo

Subtipos: Conjuntos de cabos para eletrodomésticos, conjuntos de cabos para dispositivos inteligentes (sensores IoT, controladores domésticos inteligentes), conjuntos de cabos para equipamentos áudio-visuais.

Principais Recursos: Design compacto, econômico, leve, compatível com UL 1581, RoHS; otimizado para economia de espaço em dispositivos pequenos.

Por Design Estrutural

Conjuntos de Cabos Simples : Estrutura simples com fios individuais agrupados juntos.

Conjuntos de Cabos com Múltiplas Derivações: Roteamento complexo com múltiplas derivações/conectores.

Conjuntos de Cabos Planos: Utiliza cabos planos em fita (FRC) para conexões compactas e de alta densidade.

Conjuntos de Cabos Coaxiais: Integra cabos coaxiais para transmissão de sinais de alta frequência.

Por Requisitos de Desempenho

Conjuntos de Alta Tensão: Para aplicações com 600V+ com isolamento reforçado e blindagem.

Conjuntos de Baixa Tensão: Para <600V, com foco na integridade do sinal.

Conjuntos Resistentes ao Calor: Utiliza materiais de alta temperatura (PTFE, silicone) para compartimentos de motor, fornos industriais.

Conjuntos à prova d'água: Classificação IP67/IP68 com conectores vedados e mangas protetoras.

Conjuntos com blindagem contra EMI/RFI: Revestidos com folha metálica/tela trançada para bloquear interferências eletromagnéticas (imagens médicas, robótica industrial).

Por ambiente de instalação

Conjuntos internos: Ambientes protegidos (eletrônicos de consumo, interiores de dispositivos médicos) – foco em compacidade e custo.

Conjuntos externos/para ambientes agressivos: Expostos a intempéries, produtos químicos ou tensões físicas – priorizam durabilidade e proteção.

Benefício

A montagem de chicotes de fiação oferece valor significativo em diversos setores (médico, controle industrial, automotivo, eletrônicos de consumo) ao resolver desafios de fiação e otimizar o desempenho do sistema. Abaixo está uma análise estruturada dos principais benefícios, alinhada ao seu foco comercial:

Maior Confiabilidade e Redução do Risco de Falhas

Elimina fios soltos, conexões incorretas e curtos-circuitos (comuns em fiações improvisadas) por meio de um design padronizado e testes de fábrica (verificação de continuidade, isolamento e tensão).

Componentes de proteção (mangas, blindagem, tubos termorretráteis) resistem a estresses ambientais (vibração, umidade, temperaturas extremas, produtos químicos), essenciais para chassis automotivos, chão de fábrica industrial e dispositivos médicos

ciclos de esterilização.

Conforme com normas do setor (IATF 16949 para automotivo, ISO 13485 para médico, UL 508 para industrial), garantindo segurança e consistência.

Instalação Simplificada e Redução de Custos com Mão de Obra

Feixes pré-montados substituem a fiação no local, reduzindo o tempo de instalação em mais de 50%.

Rotulagem clara e interfaces de conectores padronizadas eliminam suposições, reduzindo erros humanos e requisitos de treinamento para técnicos.

Design compacto e organizado se adapta a espaços reduzidos sem comprometer a acessibilidade.

Melhor Desempenho do Sistema e Integridade do Sinal

Feixes blindados bloqueiam interferências EMI/RFI, essenciais para dispositivos de imagem médica (ressonância magnética/escâneres CT), robótica industrial e sistemas de infotenimento automotivo.

Bitolas, comprimentos e rotas personalizadas dos fios otimizam a eficiência da transmissão de energia e a precisão do sinal.

A redução da bagunça de fiação minimiza a interferência eletromagnética cruzada, garantindo operação estável de componentes sensíveis.

Escalabilidade e Personalização para Necessidades Industriais

Adaptado aos requisitos específicos dos equipamentos.

Pode ser produzido em massa com qualidade consistente para projetos de grande escala, ao mesmo tempo em que suporta designs personalizados de baixo volume.

Fácil de integrar com sistemas existentes, permitindo atualizações contínuas.

Manutenção e resolução de problemas simplificadas

O design modular permite a substituição rápida de seções danificadas do chicote (sem necessidade de reorganizar todo o sistema), reduzindo o tempo de inatividade em máquinas industriais e equipamentos médicos.

Documentação e rotulagem claras aceleram o diagnóstico de falhas.

Longa vida útil (frequentemente compatível com a vida útil do equipamento) reduz a frequência de substituições e o custo total de propriedade (TCO).

Otimização de espaço e peso

A fiação consolidada reduz volume e peso (crucial para VE, aeroespacial e dispositivos médicos portáteis), melhorando a eficiência energética e a portabilidade.

Roteamento organizado maximiza o espaço utilizável em invólucros compactos.

Benefícios específicos do sector

| Indústria | Vantagens únicas | ||||

| Médico | Resistência à esterilização, biocompatibilidade, blindagem EMI para diagnósticos sensíveis | ||||

| Controle Industrial | Resistência a vibrações/químicos, manutenção rápida para redução de tempo de inatividade em fábricas | ||||

| Automotivo | Resistência a altas temperaturas/óleos, conformidade com os padrões de segurança automotiva | ||||

| Eletrônicos de Consumo | Design compacto, eficiência de custos, conformidade com RoHS para mercados globais | ||||

Teste

O Teste de Chicotes Elétricos é um processo crítico de controle de qualidade para verificar o desempenho, segurança e confiabilidade dos chicotes elétricos montados antes da implantação. Garante a conformidade com os padrões do setor e evita falhas em aplicações finais. Abaixo está uma divisão estruturada dos principais tipos de testes, métodos e requisitos específicos do setor:

Tipos Principais de Testes e Finalidades

| Tipo de Teste | Objetivo | Métodos/Ferramentas Principais | |||

| Teste de Continuidade | Verificar caminhos elétricos contínuos (sem circuitos abertos) e fiação correta (sem curtos cruzados) | Multímetros, testadores de continuidade, testadores de chicotes elétricos (automatizados) | |||

| Teste de Resistência à Isolação | Verificar vazamentos entre condutores ou entre condutores e terra (previne curtos-circuitos) | Megôhmetros (500V/1000V CC), testadores de alta tensão (hipot) | |||

| Teste de Tensão/Corrente | Validar o desempenho do chicote sob tensão/corrente nominal (sem superaquecimento ou queda de tensão) | Fontes de alimentação, cargas eletrônicas, registradores de dados | |||

| Teste de Conectores | Garantir acoplamento seguro, alinhamento adequado dos pinos e resistência de contato | Ferramentas para teste de tração de conectores, medidores de resistência de contato, testadores de ciclos de acoplamento | |||

| Teste Ambiental | Simular condições operacionais do mundo real (temperatura, umidade, vibração) | Câmaras térmicas, câmaras de umidade, testadores de vibração, câmaras de nevoa salina | |||

| Teste de Blindagem EMI/RFI | Verificar a eficácia da blindagem (crítico para equipamentos sensíveis) | Câmaras de teste de EMI, analisadores de espectro | |||

| Teste de Durabilidade/Flexibilidade | Testar a resistência à flexão repetida (por exemplo, cabos para braços robóticos) | Máquinas de teste de flexão, testadores de fadiga | |||

Requisitos Específicos de Testes por Setor

· Chicotes Elétricos Automotivos

Testes Obrigatórios: Ciclagem em alta temperatura (-40°C a 125°C), testes de vibração (conforme ISO 16750), resistência à névoa salina, teste de isolamento em alta tensão.

Conformidade com Padrões: IATF 16949, ISO 19642, SAE J1128.

· Chicotes Elétricos Médicos

Testes Obrigatórios: Compatibilidade com esterilização (autoclave/óxido de etileno), testes de biocompatibilidade (ISO 10993), validação de blindagem contra EMI (para evitar interferência com equipamentos diagnósticos), teste de vazamento.

Conformidade com as normas: ISO 13485, FDA 21 CFR Parte 820, IEC 60601.

· Chicotes de Fiação para Controle Industrial

Testes Obrigatórios: Resistência química (óleos, solventes), testes de penetração de poeira (IP65/IP67), testes de choque térmico, testes de flexão contínua.

Conformidade com as normas: UL 508, IEC 60335, normas NEMA.

· Chicotes de Fiação para Eletrônicos de Consumo

Testes Obrigatórios: Verificação de conformidade com RoHS, testes de isolamento em baixa tensão, durabilidade do conector, ciclagem térmica (para eletrodomésticos).

Conformidade com as normas: UL 1581, IEC 60950, RoHS 2.

Fluxo de Trabalho de Testes

Preparação Prévia ao Teste: Documentar as especificações do chicote e calibrar os equipamentos.

Verificações Iniciais: Inspeção visual (sem terminais soltos, isolamento danificado) + teste de continuidade.

Testes Elétricos: Resistência de isolamento, teste de carga de tensão/corrente, resistência de contato dos conectores.

Testes Ambientais/De Durabilidade: Simular condições de uso final (temperatura, vibração, flexão).

Testes de Certificação: Validação em laboratório independente.

Documentação Final: Registrar dados dos testes, gerar relatórios de conformidade para clientes.

Equipamentos Principais de Teste

Testadores Automatizados de Chicotes Elétricos: Para produção em alto volume – realize testes de continuidade, isolamento e resistência em segundos.

Testadores de Rigidez Dielétrica: Para testes de isolamento em alta tensão (essencial para chicotes elétricos de VE/uso médico).

Câmaras Ambientais: Controle temperatura, umidade e pressão para simular condições adversas.

Registradores de Dados: Acompanhe o desempenho em tempo real durante testes de longa duração.

Conjuntos de Fiação vs. Conjuntos de Cabos

Conjuntos de Fiação vs. Conjuntos de Cabos

Chicotes Elétricos e Conjuntos de Cabos são ambos soluções de fiação pré-integradas, mas diferem em estrutura, finalidade de projeto e cenários de aplicação. Abaixo há uma comparação clara para distinguir os dois, alinhada com seus setores principais

(médico, controle industrial, automotivo, eletrônicos de consumo):

Definições Principais

Chicote Elétrico: Uma coleção de fios/cabos isolados agrupados juntos (por meio de fitas, mangas ou canaletas) com conectores/terminais, projetada para roteamento organizado de energia/sinal em equipamentos. Os fios permanecem separados no interior do

feixe (sem ligação permanente).

Conjunto de Cabo: Uma unidade acabada utilizando cabos multipolares com conectores/terminais, frequentemente incluindo blindagem, capas ou proteção contra tração. Os condutores são pré-integrados em uma única capa de cabo (ligação permanente).

Diferenças Principais

| Aspecto | Arneses de arame | Montagem de cabos | |||

| Estrutura | Fios individuais agrupados juntos (sem capa compartilhada) | Cabos multipolares em uma capa única (integração permanente) | |||

| Flexibilidade | Alta flexibilidade (os fios podem ser roteados independentemente em ramificações) | Baixa flexibilidade (estrutura de cabo fixa) | |||

| Complexidade | Suporta roteamento complexo com múltiplas ramificações (ex: fiação de carroceria automotiva) | Configurações simples lineares ou fixas (ex: cabos USB) | |||

| Proteção | Básico (fita, mangas para fios individuais) | Aprimorado (blindagem integrada, capas resistentes para todo o cabo) | |||

| Custo | Menor para designs personalizados com múltiplas ramificações | Menor para configurações padrão de alto volume | |||

| Eficiência de espaço | Menos compacto (feixes mais volumosos) | Mais compacto (capa única) | |||

Aplicações específicas para cada setor industrial

· Automotivo

Feixes de Fiação: Feixes para motor, feixes para chassis, feixes para carroceria (rotação com múltiplas ramificações para conectar luzes, sensores e módulos).

Conjuntos de Cabos: Cabos de carregamento para VE, cabos coaxiais para sistemas de infotenimento (comprimento fixo, blindados para sinais de alta frequência).

· Médico

Feixes de Fiação: Fiação interna de monitor de paciente (conexões múltiplas para sensores/display).

Conjuntos de Cabos: Cabos de alimentação de scanner de ressonância magnética, cabos de dados de ferramentas cirúrgicas (resistentes, blindados para evitar interferência eletromagnética).

· Controle Industrial

Feixes de Fiação: Fiação de painel de CLP (conexões múltiplas para módulos de E/S, atuadores).

Conjuntos de Cabos: Cabos Ethernet de braço robótico, cabos de conexão de sensores (comprimento fixo, resistentes à abrasão).

· Eletrônicos de Consumo

Feixes de Fiação: Fiação interna de máquina de lavar (ramificações para motores, válvulas, controles).

Conjuntos de Cabos: Cabos de carregamento USB-C, cabos HDMI de TV (padronizados, alto volume).

Quando Escolher Qual?

Chicote Elétrico: Para equipamentos que exigem roteamento personalizado com múltiplas ramificações, modificações frequentes ou conexão a vários componentes (por exemplo, sistemas de automação industrial, interiores automotivos).

Conjunto de Cabo: Para conexões de comprimento fixo e padronizadas, transmissão de sinais de alta frequência ou ambientes agressivos que exigem proteção robusta/revestimento.

Ponto Principal

Os chicotes de fiação destacam-se no roteamento complexo e personalizado, enquanto os conjuntos de cabos são ideais para conexões padronizadas, compactas e protegidas. Ambos são essenciais para sistemas elétricos confiáveis — mas seus casos de uso são distintos com base no design

necessidades.

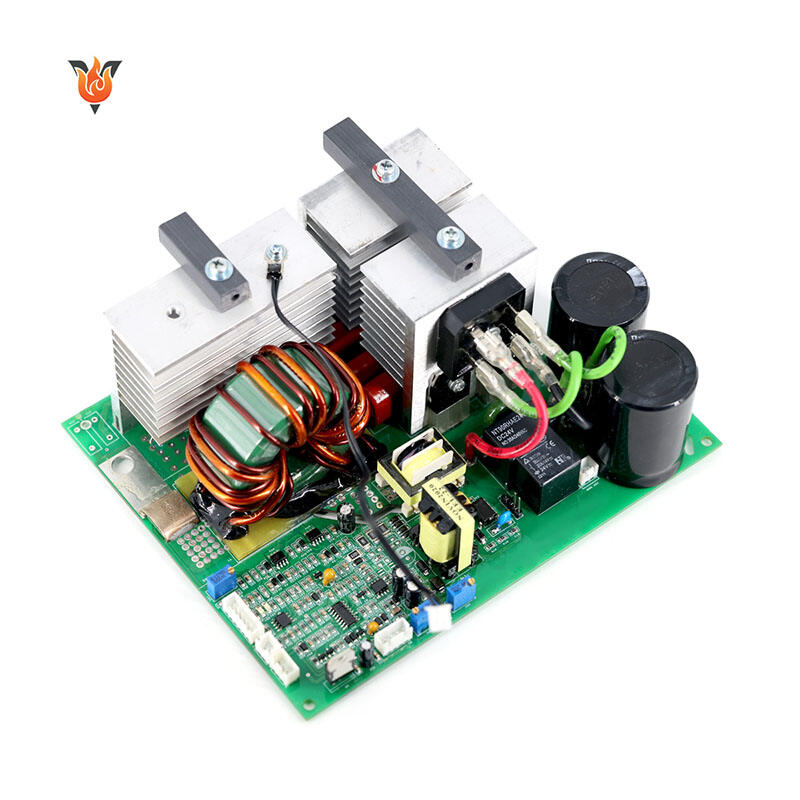

Capacidade de produção

| Tipos de Montagem |

● Montagem SMT (com inspeção AOI); ● Montagem BGA (com inspeção por Raios-X); ● Montagem por Furo Passante; ● Montagem mista SMT e Through-hole; ● Montagem de kit |

||||

| Inspeção de Qualidade |

● Inspeção AOI; ● Inspeção com raio-X; ● Teste de tensão; ● Programação de chip; ● Teste ICT; Teste funcional |

||||

| Tipos de PCB | PCB rígido, PCB de núcleo metálico, PCB flexível, PCB rígido-flexível | ||||

| Tipos de componentes |

● Passivos, tamanho mínimo 0201 (polegadas) ● Chips de passo fino até 0,38 mm ● BGA (passo de 0,2 mm), FPGA, LGA, DFN, QFN com teste de raio-X ● Conectores e terminais |

||||

| Aquisição de Componentes |

● Turnkey completo (todos os componentes fornecidos pela Yingstar); ● Turnkey parcial; ● Kitted/Consigned |

||||

| Tipos de Solda | Com chumbo; Sem chumbo (RoHS); Pasta de solda solúvel em água | ||||

| Quantidade de encomenda |

● De 5 a 100.000 peças; ● De protótipos à produção em massa |

||||

| Tempo de Montagem | De 8 horas a 72 horas quando as peças estão prontas | ||||