Montagem smt

Montagem SMT de precisão para eletrônicos médicos, industriais, automotivos e de consumo. Prototipagem rápida (24h) até produção em massa, correspondência de BOM, análise DFM e testes AOI/ICT. Colocação de alta velocidade, soldagem confiável—entrega no prazo, qualidade consistente para suas placas PCB.

Descrição

Soluções de montagem SMT de precisão

A KINGFIELD oferece serviços de montagem por tecnologia de montagem em superfície (SMT) de alta qualidade e confiáveis para as suas necessidades de fabricação eletrônica.

Sobre a montagem SMT da KINGFIELD

A KINGFIELD é um provedor líder de serviços de montagem por tecnologia de montagem em superfície (SMT), oferecendo soluções de fabricação de alta qualidade para empresas eletrônicas em todo o mundo.

Nossas capacidades

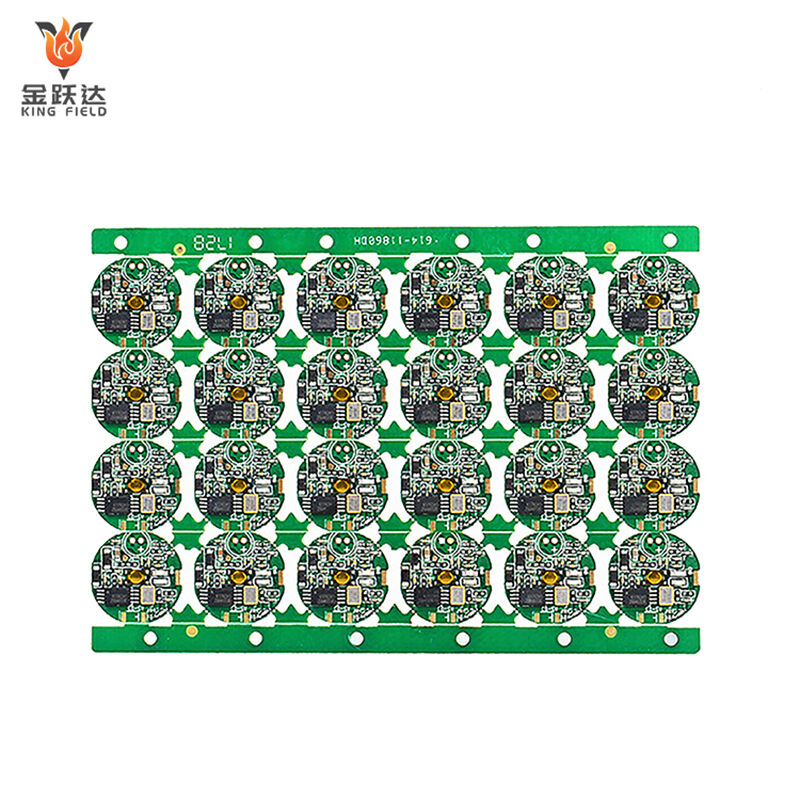

- Colocação SMT de alta velocidade (até 80.000 componentes por hora)

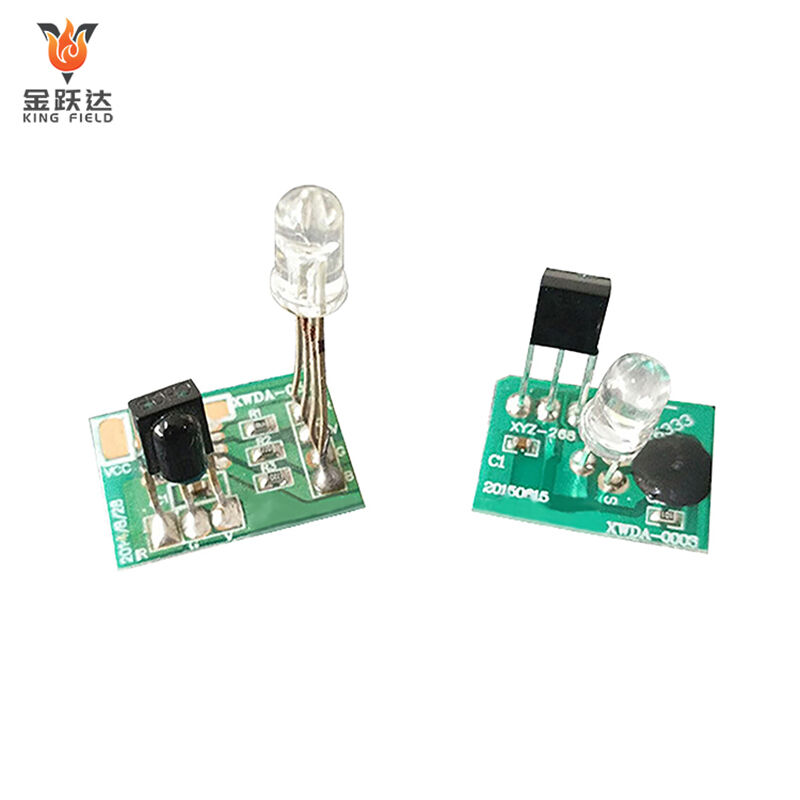

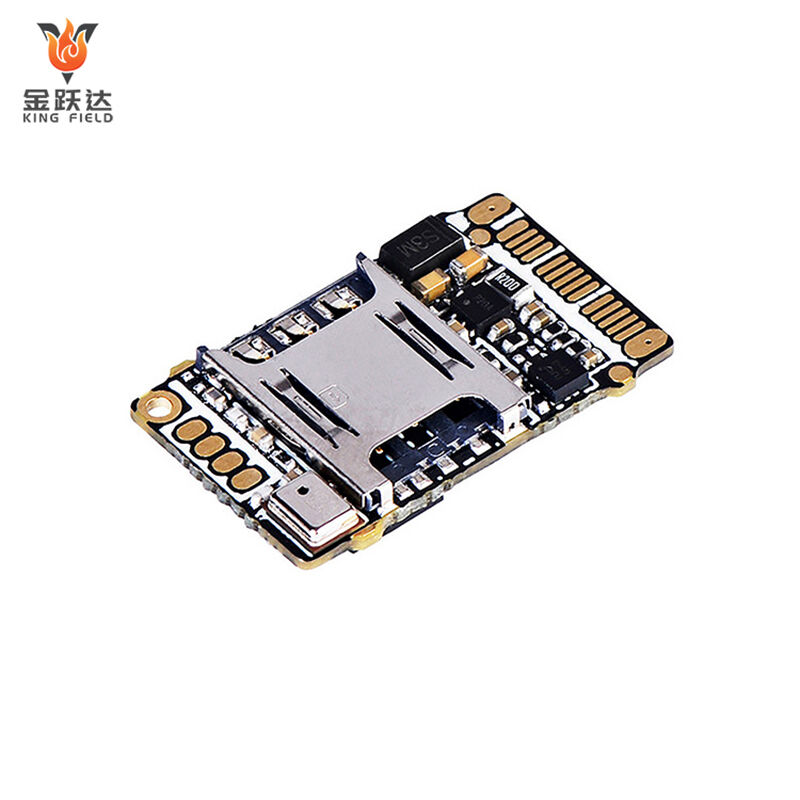

- Tamanhos de componentes de 01005 até BGAs grandes

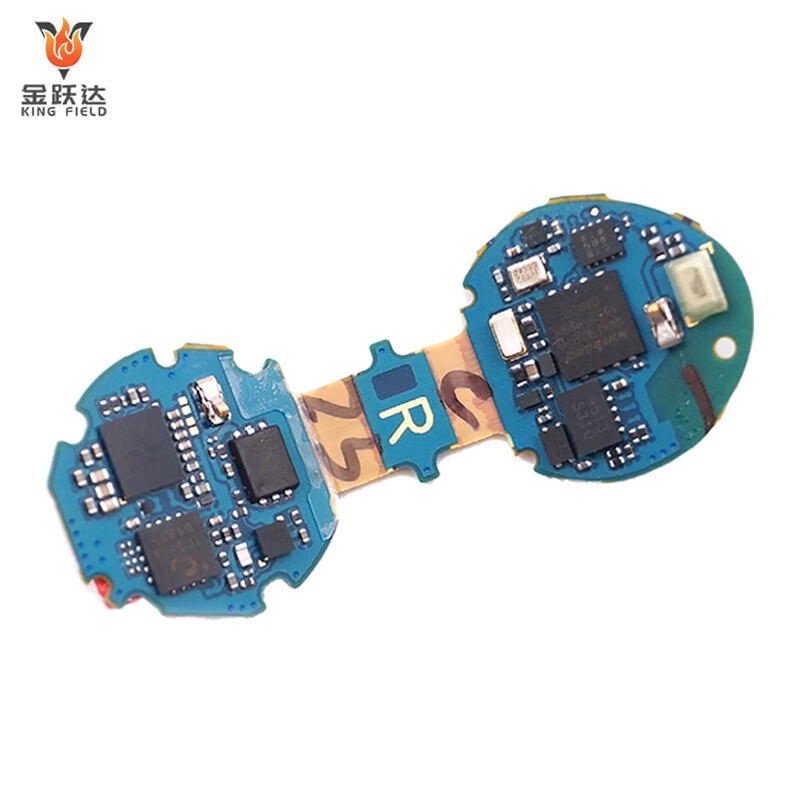

- Capacidade de colocação em dupla face

- Inspeção Automatizada por Ótica (AOI) e inspeção por raios X

- Produção flexível, desde prototipagem até fabricação em grande volume

- Solução completa de PCBA para suas ideias

- Mais de 10 anos de experiência confiável em fabricação de PCBA

- 9 linhas de produção SMT automatizadas para entrega

Fabricação avançada

Estamos equipados com linhas de produção SMT de última geração para fornecer montagem de precisão com alta eficiência e confiabilidade.

Garantia de Qualidade

Nossos processos rigorosos são certificados conforme as normas ISO 9001, IATF 16949 e ISO 13485, garantindo qualidade consistente em cada projeto.

A tecnologia de montagem em superfície (SMD) é um processo fundamental na fabricação atual de produtos eletrônicos. Refere-se à aplicação direta de pasta de solda em pontos designados na superfície de uma placa de circuito impresso (PCB), formando componentes miniatura com terminais sem fios ou com fios curtos, seguida por soldagem por refluxo em alta temperatura para fixá-los. Isso difere da tecnologia tradicional de montagem em furo passante, que exige perfuração na PCB. O processo baseia-se em três elementos principais: componentes SMD, impressoras de pasta de solda/máquinas pick-and-place/fornos de refluxo e PCBs dedicadas. Um fluxo de trabalho típico consiste em quatro etapas principais: impressão da pasta de solda, colocação dos componentes, soldagem por refluxo e inspeção e retrabalho (inspeção AOI e reparo de produtos defeituosos), resultando em um circuito eletrônico completo e estável.

Vantagens da Montagem SMT

-

Redução Significativa do Tamanho e Peso do Produto:

Os componentes podem ser montados diretamente na superfície da PCB (Placa de Circuito Impresso) sem furos passantes, economizando o espaço de instalação necessário para componentes tradicionais com furos. Para a mesma função, produtos que utilizam SMT podem ser mais de 60% menores e mais de 70% mais leves, atendendo às necessidades de miniaturização de dispositivos portáteis como telefones celulares e laptops.

-

Aumento da Eficiência de Produção e Redução de Custos:

A alta automação permite o montagem em lote de alta velocidade e alta precisão por meio de máquinas de colocação. Uma única linha de produção pode montar dezenas de milhares de PCBs por dia. O aproveitamento de materiais é maior; componentes menores, sem terminais, reduzem o desperdício de material; o processo de produção é simplificado e os custos com mão de obra são reduzidos.

-

Melhoria no Desempenho e Confiabilidade do Circuito:

Os componentes são montados de forma mais segura, com distâncias menores entre as soldas e trajetos mais diretos, reduzindo atrasos na transmissão de sinais e interferências, além de melhorar o desempenho dos circuitos de alta frequência. A taxa de defeitos nas soldas é baixa, e são evitados problemas de contato causados por vibração e variações de temperatura em componentes through-hole, aumentando significativamente a confiabilidade geral do produto.

-

Montagem SMT de Alta Densidade:

Com os avanços tecnológicos, os produtos eletrônicos estão se tornando cada vez mais inteligentes e sofisticados, exigindo um aumento significativo na densidade de montagem de PCBs. A montagem SMT resolve eficazmente esse problema, tornando possível a montagem de PCBs de alta densidade.

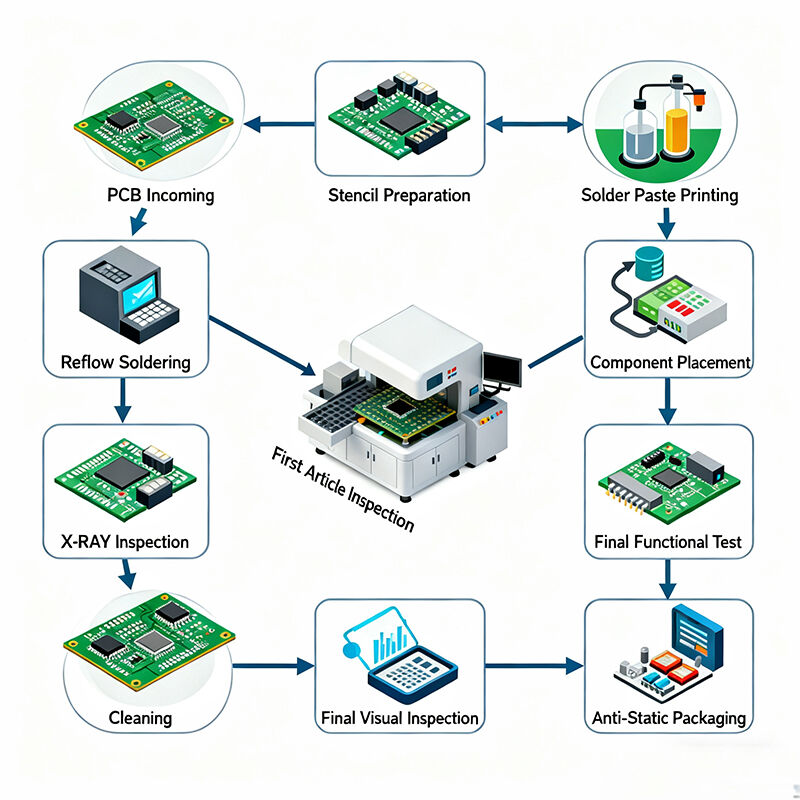

Fluxo do processo de montagem SMT

Problemas comuns na montagem SMT

-

Problemas Relacionados à Pasta de Solda:

O excesso de pasta de solda pode causar curtos-circuitos (pontes) entre soldas adjacentes, enquanto a quantidade insuficiente resulta em soldas fracas (soldas frias).

Armazenamento inadequado, aquecimento ou uso além da data de validade da pasta de estanho pode levar à deterioração, resultando em bolhas e juntas de solda opacas após a soldagem.

Posicionamento impreciso pela impressora pode fazer com que a pasta de estanho se desloque das trilhas do PCB, afetando a colocação subsequente dos componentes.

-

Problemas de Posicionamento de Componentes:

Erros visuais na máquina de pick-and-place ou desgaste no bico podem causar desalinhamento na colocação dos componentes, levando a soldas deficientes ou problemas de contato.

Carregamento incorreto de materiais ou falha no bico pode resultar em componentes faltando ou colocação incorreta de componentes (do tipo ou especificação errada).

Inverter a orientação na colocação de componentes polarizados (como diodos) pode diretamente causar falha no circuito ou até queimar o componente.

-

Problemas na Soldagem por Refluxo:

Temperatura insuficiente de soldadura por refluxo ou conservação inadequada de calor pode levar à fusão incompleta da solda (solda fria), resultando em má condutividade e fácil desprendimento da junta soldada.

Tamanho irregular das pistas ou quantidade desigual de pasta de solda nas duas extremidades dos componentes pode causar diferenças significativas na dilatação térmica durante a soldadura, levando ao levantamento de uma das extremidades do componente (fenómeno da lápide).

A evaporação rápida do fluxo da pasta de solda, absorção de humidade pelo PCB ou oxigénio excessivo no ambiente de soldadura podem provocar a formação de bolhas de ar (vazios) no interior da junta soldada, reduzindo a sua resistência e condutividade.

-

Problemas de Inspeção e Retrabalho:

Parâmetros inadequados de inspeção AOI ou omissões durante a inspeção visual manual podem levar à não deteção de defeitos como curto-circuitos e juntas de solda fria, resultando em produtos defeituosos a avançarem na linha.

Temperaturas excessivas da pistola de ar quente ou tempo prolongado de aplicação durante retrabalho podem danificar o substrato da PCB ou componentes adjacentes, causando defeitos secundários.

Parâmetros do equipamento

| Capacidade do processo de fabricação de equipamentos | |

| Capacidade SMT | 60.000.000 chips/dia |

| Capacidade THT | 1.500.000 chips/dia |

| TEMPO DE ENTREGA | Expedido em 24 horas |

| Tipos de PCBs disponíveis para montagem | Placas rígidas, placas flexíveis, placas rígido-flexíveis, placas de alumínio |

| Especificações de PCB para Montagem |

Tamanho máximo: 480x510 mm; Tamanho mínimo: 50x100 mm |

| Componente mínimo para montagem | 03015 |

| BGA mínimo | Placas rígidas 0,3 mm; placas flexíveis 0,4 mm |

| Componente de passo fino mínimo | 0.3 mm |

| Precisão na colocação de componentes | ±0,03 mm |

| Altura máxima do componente | 25 mm |