Smt montaj

Tıbbi, endüstriyel, otomotiv ve tüketici elektroniği için hassas SMT montaj. Hızlı prototipleme (24 saat) ile seri üretime kadar; BOM eşleştirme, DFM analizi ve AOI/ICT testleri. Yüksek hızlı yerleştirme, güvenilir lehimleme—PCB'leriniz için zamanında teslimat, tutarlı kalite.

Tanım

Hassas SMT Montaj Çözümleri

KINGFIELD, elektronik üretim ihtiyaçlarınız için yüksek kaliteli ve güvenilir yüzey montaj teknolojisi hizmetleri sunar.

KINGFIELD SMT Montajı Hakkında

KINGFIELD, önde gelen bir yüzey montaj teknolojisi (SMT) montaj hizmeti sağlayıcısı olup, dünya çapındaki elektronik şirketlere yüksek kaliteli üretim çözümleri sunmaktadır.

Yeteneklerimiz

- Yüksek hızlı SMT yerleştirme (saatte 80.000 bileşene kadar)

- 01005'ten büyük BGAlara kadar bileşen boyutları

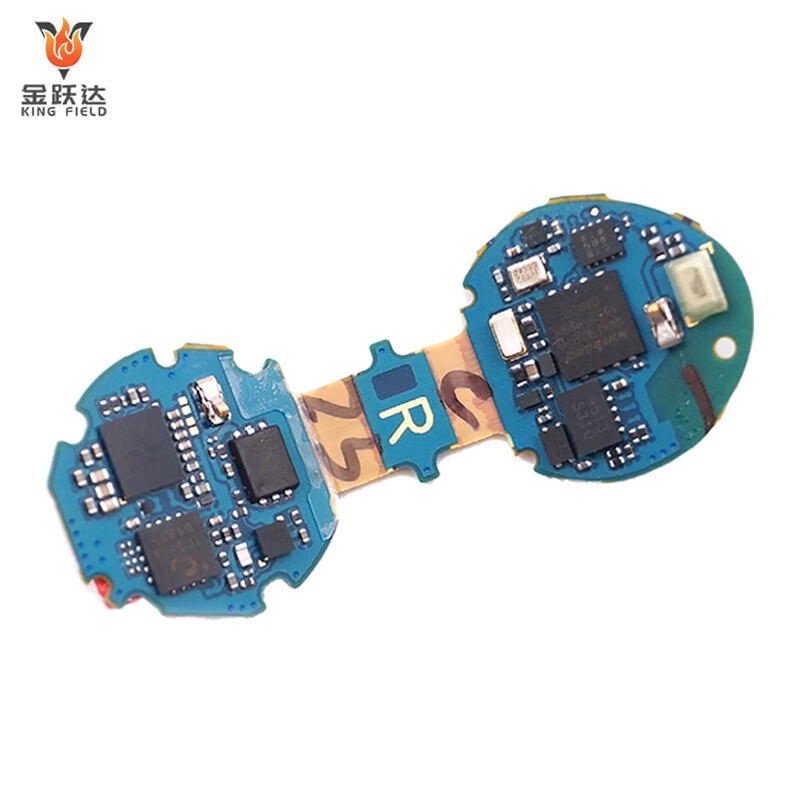

- Çift taraflı yerleştirme kabiliyeti

- Otomatik Optik Kontrol (AOI) ve X-ışını muayenesi

- Prototiplemeden yüksek hacimli üretime esnek üretim

- Fikirleriniz için tek elden PCBA çözümü

- 10 yıldan fazla güvenilir PCBA üretim uzmanlığı

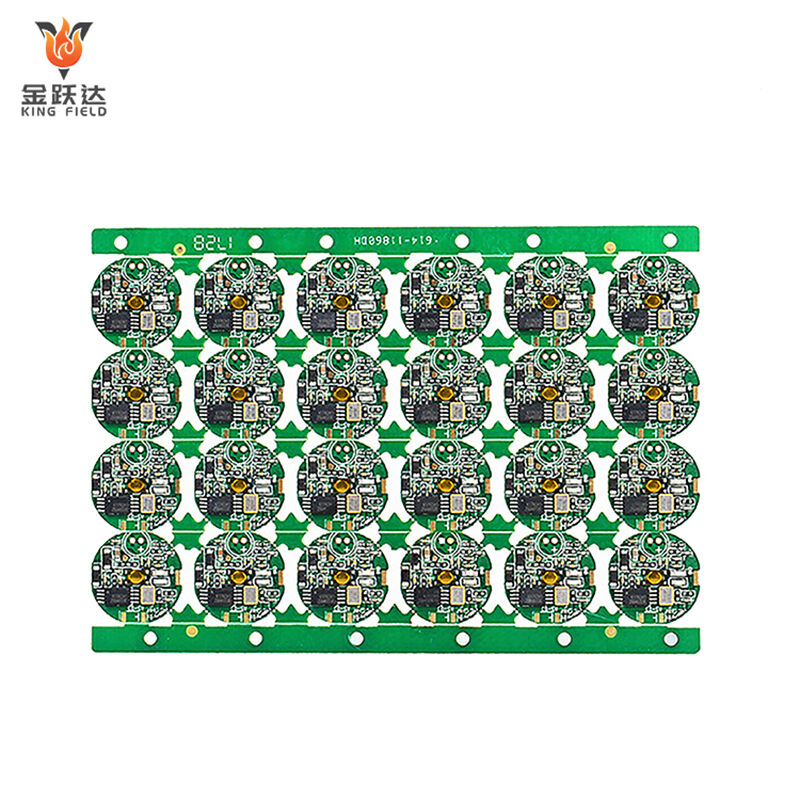

- teslimat için 9 otomatik SMT üretim hattı

Gelişmiş üretim

Yüksek verimlilik ve güvenilirlikle hassas montaj sağlayabilmek için son teknoloji SMT üretim hatlarıyla donatılmışız.

Kalite Güvencesi

Katkıda bulunduğumuz katı süreçler, her proje için tutarlı kaliteyi garanti altına almak üzere ISO 9001, IATF 16949 ve ISO 13485 standartlarına göre sertifikalıdır.

Yüzeye montaj teknolojisi (SMD) montajı, günümüz elektronik ürün üretiminde temel bir süreçtir. Bu süreç, lehimli veya kısa bacaklı minyatür yüzey montaj bileşenlerini baskılı devre kartı (PCB) yüzeyinde belirlenmiş yastıklara doğrudan lehim macunu uygulayarak yerleştirmeyi ve ardından yüksek sıcaklıkta refloy lehimleme ile sabitlemeyi ifade eder. Bu yöntem, PCB'ye delik açılmasını gerektiren geleneksel delikli montaj teknolojisinden farklıdır. Bu süreç üç temel unsura dayanır: SMD bileşenler, lehim macunu yazıcılar/yerleştirme makineleri/reflow fırınları ve özel PCB'ler. Tipik bir iş akışı dört ana adımdan oluşur: lehim macunu basımı, bileşen yerleştirme, refloy lehimleme ve muayene ile yeniden işleme (AOI incelemesi ve hatalı ürünlerin onarımı), sonucunda tam ve kararlı bir elektronik devre oluşturulur.

SMT Montajının Avantajları

-

Ürün Boyutu ve Ağırlıkta Önemli Azalma:

Bileşenler, geleneksel delikli bileşenler için gereken montaj alanını tasarruf etmek amacıyla lehimleme delikleri olmadan doğrudan PCB (Baskılı Devre Kartı) yüzeyine monte edilebilir. Aynı işlev için SMT kullanan ürünler, cep telefonları ve dizüstü bilgisayarlar gibi taşınabilir cihazların küçültülme ihtiyaçlarını karşılamak üzere %60'tan daha küçük ve %70'ten daha hafif olabilir.

-

Artırılmış Üretim Verimliliği ve Düşürülmüş Maliyetler:

Yüksek otomasyon, pick-and-place makineleri aracılığıyla yüksek hızlı ve yüksek hassasiyetli seri montaj yapılmasına olanak tanır. Tek bir üretim hattı günde on binlerce PCB birleştirebilir. Malzeme kullanımı daha yüksektir; uçsuz daha küçük bileşenler malzeme israfını azaltır; üretim süreci basitleştirilmiştir ve işçilik maliyetleri düşmüştür.

-

Geliştirilmiş Devre Performansı ve Güvenilirlik:

Bileşenler, daha kısa lehim birleşim mesafeleri ve daha düz yollar ile daha güvenli bir şekilde monte edilir, sinyal iletim gecikmeleri ve gürültüleri azaltılır ve yüksek frekanslı devrelerin performansı artırılır. Lehim birleşim hata oranı düşüktür ve delikli bileşenlerde titreşim ve sıcaklık değişimlerinin neden olduğu temas problemlerinden kaçınılır, böylece ürünün genel güvenilirliği önemli ölçüde artar.

-

Yüksek Yoğunluklu SMT Montajı:

Teknolojik gelişmelerle birlikte elektronik ürünler giderek daha akıllı ve karmaşık hale gelmekte olup, PCB montaj yoğunluğunda büyük bir artış gerekmektedir. SMT montaj bu sorunu etkili bir şekilde çözer ve yüksek yoğunluklu PCB montajını mümkün kılar.

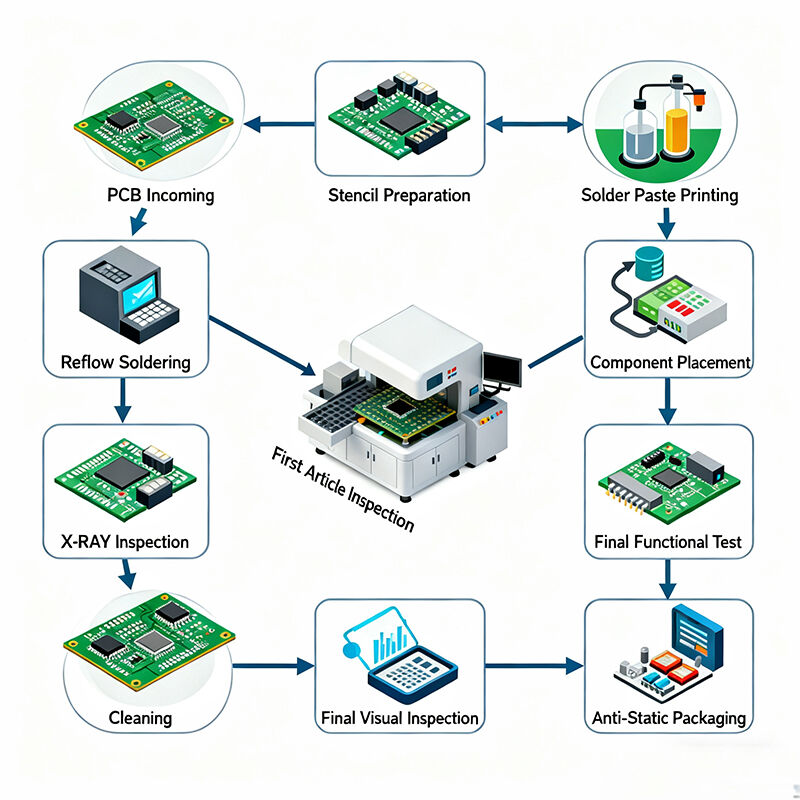

SMT montaj süreç akışı

SMT montajında yaygın problemler

-

Lehim Macunuyla İlgili Sorunlar:

Aşırı lehim macunu, komşu lehim bağlantıları arasında kısa devrelere (köprüleme) neden olabilirken, yetersiz macun zayıf lehim bağlantılarına (soğuk lehim) yol açar.

Lehim pastasının uygun olmayan şekilde depolanması, ısınması veya son kullanma tarihinin aşılması, lehim sonrası baloncuklar ve mat lehim eklemeleri gibi bozulmalara neden olabilir.

Baskı makinesinin hatalı konumlandırması, lehim pastasının PCB padlerinden kaymasına neden olabilir ve bunun sonucunda bileşen yerleştirme işlemi etkilenir.

-

Bileşen Yerleştirme Sorunları:

Pick-and-place makinesindeki görsel hatalar veya nozuldeki aşınmalar, bileşenlerin yanlış konumlandırılmasına neden olabilir ve bu da kötü lehimleme veya temas sorunlarına yol açabilir.

Yanlış malzeme yükleme veya nozul arızası, eksik bileşenler veya yanlış bileşen yerleştirilmesine (yanlış tip veya özellikte) neden olabilir.

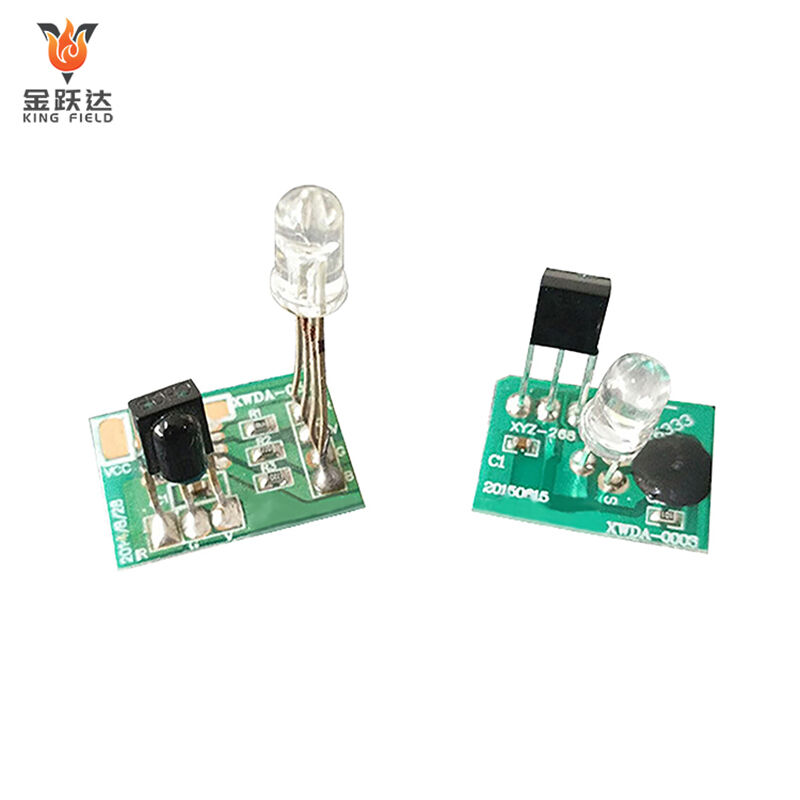

Polariteye sahip bileşenlerin (örneğin diyotlar) yerleştirme yönünün ters çevrilmesi, doğrudan devre arızasına hatta bileşenin yanmasına neden olabilir.

-

Reflo Lehimleme Sorunları:

Yetersiz refloy lehimleme sıcaklığı veya yetersiz ısı koruma, lehimin tamamen erimemesine (soğuk lehim) neden olabilir ve bu da kötü iletkenliğe ve lehim bağlantısının kolayca ayrılmasına yol açar.

Bileşenlerin her iki ucundaki pad boyutunun dengesiz olması veya lehim macununun miktarındaki farklılıklar, lehimleme sırasında önemli termal genleşme farklarına neden olabilir ve bileşenin bir ucunun yukarı kalkmasına (mezar taşı fenomeni) yol açabilir.

Lehim macunu ak fluxunun hızlı buharlaşması, PCB'nin nem emmesi veya lehimleme ortamında fazla oksijen, lehim bağlantısının iç kısmında hava kabarcıklarının (boşlukların) oluşmasına neden olabilir ve bu da mukavemeti ile iletkenliği azaltır.

-

İnceleme ve Tamir İşlemi Sorunları:

Uygun olmayan AOI kontrol parametreleri veya manuel görsel kontrol sırasında atlamalar, köprüleme ve soğuk lehim gibi hataların kaçırılmasına ve hurda ürünlerin sonraki aşamalara geçmesine neden olabilir.

İşleme sırasında aşırı sıcak hava tabancası sıcaklığı veya uzun süreli bekleme, PCB altlığını veya çevresindeki bileşenleri hasarlandırabilir ve ikincil hatalara neden olabilir.

Ekipman parametreleri

| Ekipman üretim süreci kapasitesi | |

| SMT Kapasitesi | 60.000.000 çip/gün |

| THT Kapasitesi | 1.500.000 çip/gün |

| Teslimat süresi | Hızlandırılmış 24 saat |

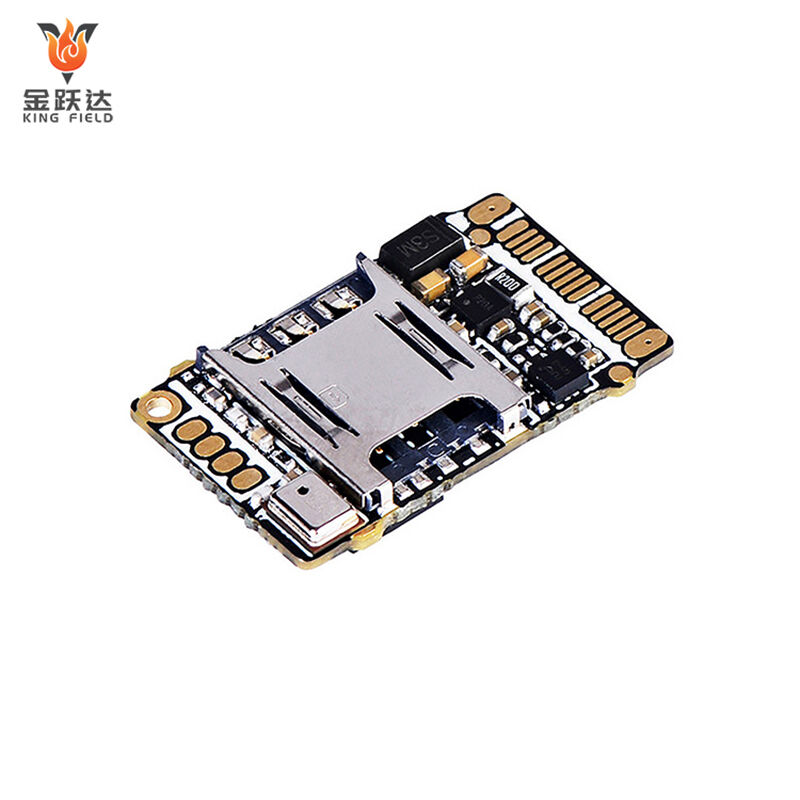

| Montaj için mevcut PCB türleri | Sert panolar, esnek panolar, sert-esnek panolar, alüminyum panolar |

| Montaj için PCB Özellikleri |

Maksimum boyut: 480x510 mm; Minimum boyut: 50x100 mm |

| Minimum Montaj Bileşeni | 03015 |

| Minimum BGA | Rijit kartlar 0.3 mm; Esnek kartlar 0.4 mm |

| Minimum İnce Kanallı Bileşen | 0.3 mm |

| Bileşen yerleştirme doğruluğu | ±0.03 mm |

| Maksimum Bileşen Yüksekliği | 25 mm |