Çok katmanlı PCB

Tıbbi, endüstriyel, otomotiv ve tüketici elektroniği için yüksek kaliteli Çok Katmanlı PCB'ler. Kompakt tasarım, gelişmiş sinyal bütünlüğü ve güvenilir performans—24 saatte prototip üretimi, hızlı teslimat, DFM desteği ve AOI/ICT testleriyle birlikte. Maliyet etkin, dayanıklı ve yüksek yoğunluklu, karmaşık uygulamalar için özel olarak tasarlanmıştır.

Tanım

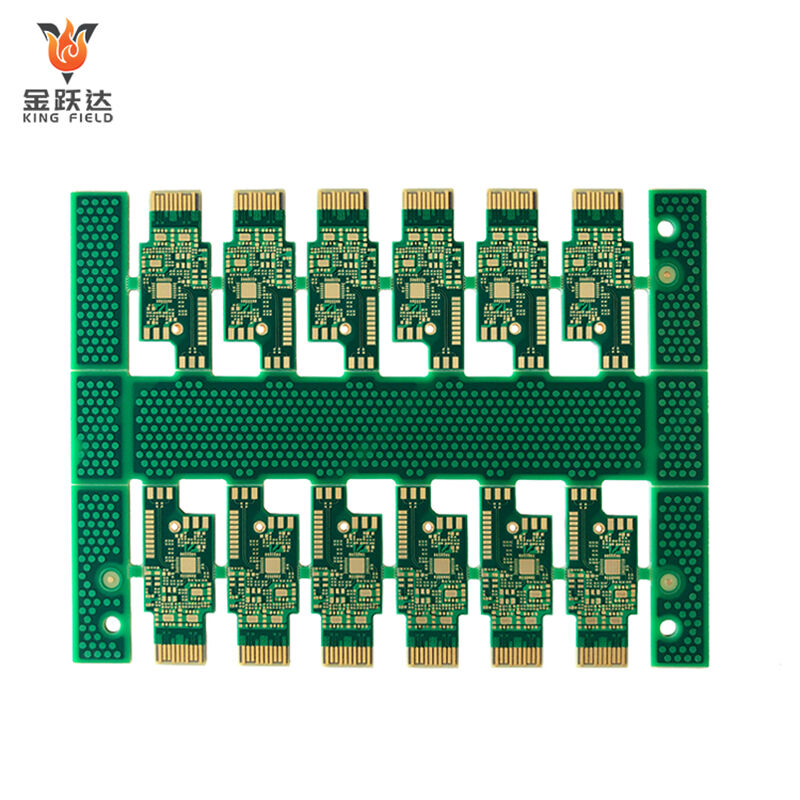

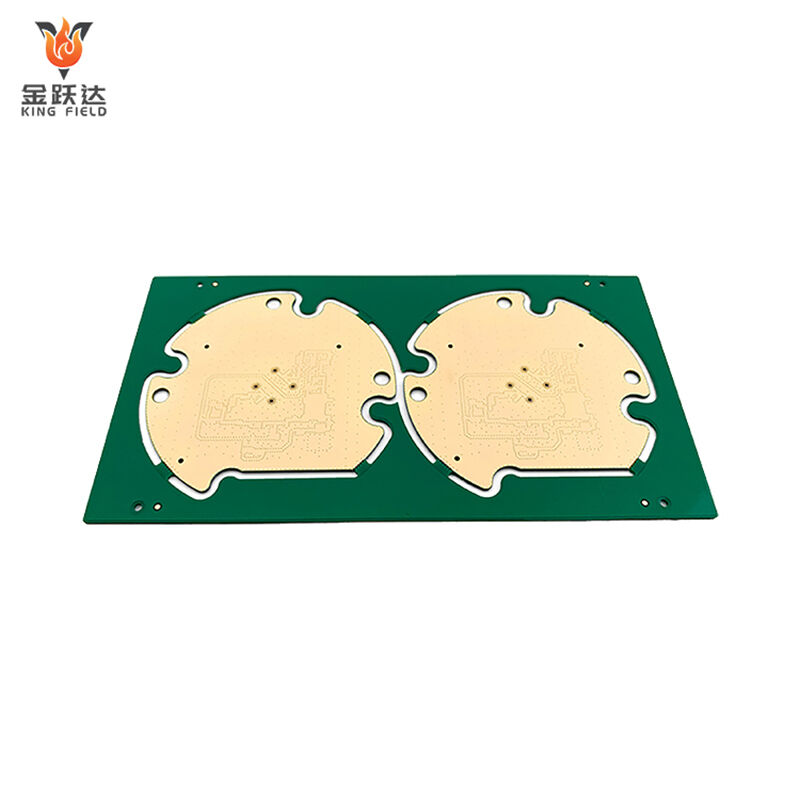

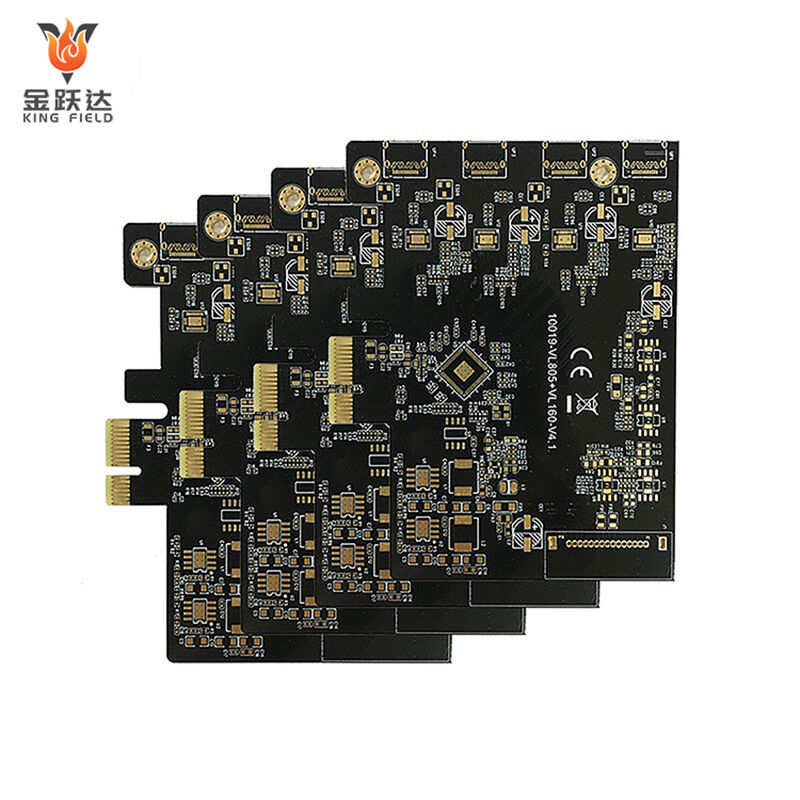

Çok Katmanlı PCB Devre Kartları

Yüksek hassasiyetli, yüksek yoğunluklu ve yüksek güvenilirlikli çok katmanlı baskı devre çözümleri.

Çok katmanlı PCB'ler , üç veya daha fazla iletken bakır folyo katmandan oluşan çok katmanlı baskılı devre kartlarıdır. Her bir katman, yalıtkan malzeme ile ayrılır ve farklı katmanlar arasındaki elektriksel bağlantılar, delme ve metalizasyon işlemiyle oluşturulan geçitler (vias) aracılığıyla sağlanır. Tek katmanlı veya çift katmanlı PCB'lere kıyasla, daha kompakt bir yerleşime, daha yüksek entegrasyona, daha güçlü gürültü engelleme özelliklerine ve üstün devre performansına sahiptir; bu da karmaşık elektronik cihazların ihtiyaçlarını karşılar. Ancak üretim süreçleri daha karmaşık olduğundan maliyetleri daha yüksektir ve tasarım ile üretim süreleri daha uzundur. Bu tür devre kartları, akıllı telefonlar, bilgisayarlar, 5G cihazları ve otomotiv elektroniği gibi devre karmaşıklığı, boyutu ve performansı açısından yüksek gereksinimleri olan ürünlerde yaygın olarak kullanılır. Tasarım ve üretim sırasında katman istif planlaması, geçit tasarımı optimizasyonu ve empedans kontrolü gibi kritik unsurlar dikkate alınarak kararlı çalışmanın sağlanması hedeflenir.

Avantajlar

Ürün Avantajları

Kingfield çok katmanlı PCB'leri, ileri düzey üretim süreçlerini ve katı kalite kontrolü kullanarak müşterilere yüksek performanslı, yüksek güvenilirlikli çok katmanlı baskı devre kartı çözümleri sunar.

|

Çok Katmanlı PCB Teknolojisinin Avantajları Çok katmanlı bir PCB, yalıtkan katmanlarla birbirine yapıştırılmış ve delikler aracılığıyla katmanlar arasında elektriksel olarak bağlanmış birden fazla tek katmanlı veya çift katmanlı PCB'nin birleşiminden oluşan bir baskı devre kartıdır. Geleneksel tek katmanlı veya çift katmanlı PCB'lere kıyasla çok katmanlı PCB'ler aşağıdaki avantajları sunar:

|

||||

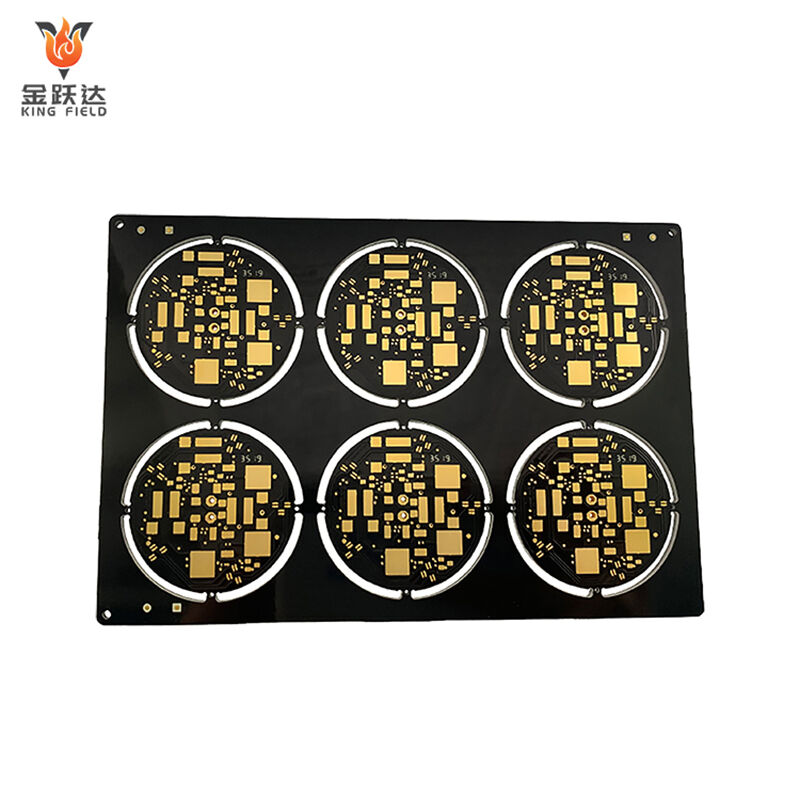

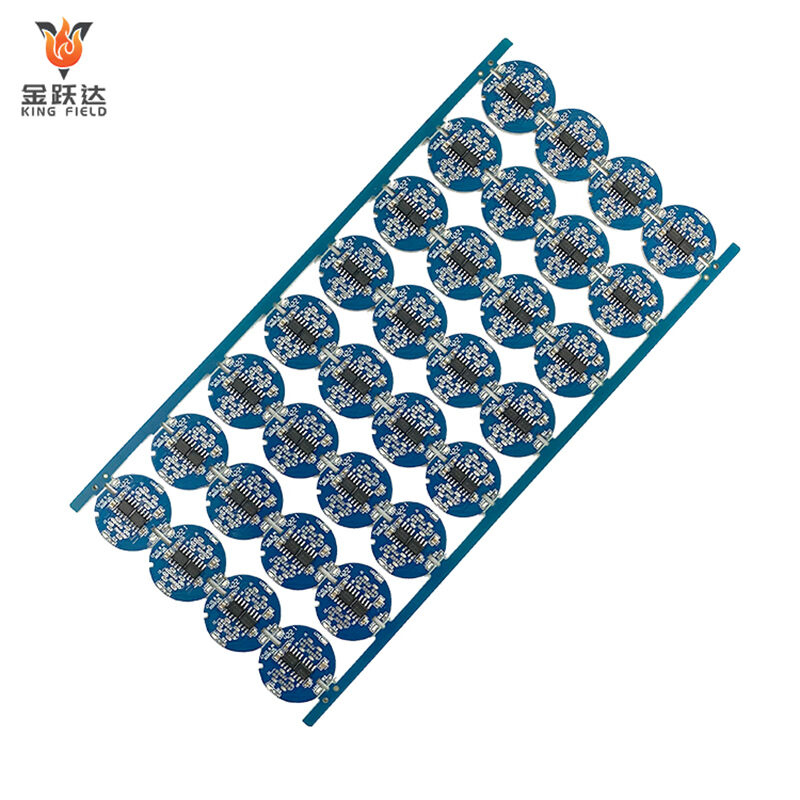

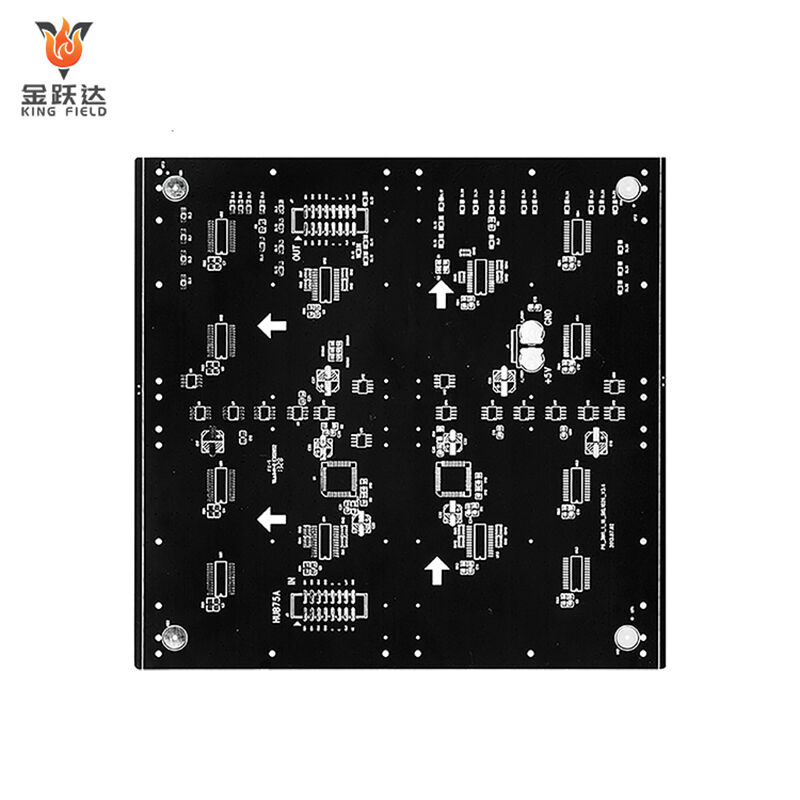

Ürün Özellikleri

Çok katmanlı tasarım Farklı karmaşıklıktaki elektronik cihazların ihtiyaçlarını karşılamak için 1-40 katmanlı PCB tasarımı destekler ve en fazla 50 katmana kadar yüksek yoğunluklu bağlantı (HDI) tasarımlarına ulaşılabilir.

Yüksek Kesinlikte Üretim

Minimum hat genişliği/arası 3mil'e, minimum delik çapı ise 0.2mm'ye kadar inecek şekilde yüksek yoğunluklu ve yüksek hassasiyetli PCB üretim ihtiyaçları karşılanabilir.

Özelleştirilmiş hizmetler

Müşteri ihtiyaçlarına göre farklı özelliklere ve performanslara sahip çok katmanlı PCB ürünlerinin tasarımını ve üretimini yapmak üzere kapsamlı özelleştirme hizmetleri sunuyoruz.

Yüksek güvenilirlik

Titiz bir kalite kontrol sistemi ve %100 elektriksel test, MTBF (Ortalama Arıza Süresi) 1 milyon saatin üzerinde olacak şekilde yüksek ürün güvenilirliği ve kararlılığı sağlar.

i̇KON Mükemmel Termal Stabilite Yüksek kaliteli FR-4 malzemeden üretilmiş olup, mükemmel termal stabilite ve mekanik dayanıma sahiptir ve -40℃ ile 125℃ sıcaklık aralığında stabil çalışabilir.

Yüksek Frekans Performansı

Yüksek frekanslı sinyal iletimini destekler ve GHz seviyesindeki yüksek hızlı haberleşme ekipmanlarında kullanılabilir. İyi sinyal bütünlüğüne ve düşük eklem kaybına sahiptir.

Teknik özellikler

|

Teknik özellikler Kingfield çok katmanlı PCB'leri, çeşitli zorlu ürünlerin gereksinimlerini karşılayan üstün teknik performans sunar. |

|||||

|

kat Sayısı | 2-32 Kat | Çizgi genişliği | 3mil | |

| Kalınlık aralığı | 0.4-6.0mm | Hat aralığı | 3mil | ||

| Taban malzeme türü | FR-4 | Minimum Diyafram | 0.2 mm | ||

| Tg değeri | 130-180℃ | Çalışma sıcaklığı | -40 | ||

| Bakır Çift Katman Kalınlığı | 1/2-3 oz | Nem aralığı | 10% | ||

Üretim süreci

| Kingfield, ürün kalitesini ve performansını garanti altına almak için gelişmiş çok katmanlı PCB üretim süreçleri kullanmaktadır. | |||||

|

1. Tasarım ve Mühendislik: |

2. İç Katman İmalatı: |

3. Lamine Etme: |

4. Delme: |

||

|

5. Bakır kaplama: |

6. Dış katman üretimi: İç katman imalatına benzer şekilde, dış bakır folyo üzerine fotolitografi ve aşındırma gibi süreçler kullanılarak devre desenleri oluşturulur. Dış katman imalatı tamamlandıktan sonra, devre desenlerinin doğruluğundan emin olmak için AOI gerçekleştirilir. |

7. Lehim direnç tabakası ve ekran baskısı:

Devre kartının (PCB) yüzeyine lehim direnç mürekkebi uygulanarak devre, dış çevresel etkilerden korunur. Daha sonra bileşen işaretlemeleri ve diğer bilgiler ekran baskı yöntemiyle PCB yüzeyine basılır. |

8. Test ve Muayene: |

||

Uygulama

Uygulama Senaryoları: Kingfield çok katmanlı PCB'leri, farklı alanların ihtiyaçlarını karşılamak üzere çeşitli elektronik cihazlarda ve endüstrilerde yaygın olarak kullanılmaktadır.

|

A havacılık ve Uzay: Yüksek güvenilirlik ve radyasyon direnci özelliklerine sahip olup, havayolu elektroniği ekipmanlarında, uydu haberleşme sistemlerinde vb. kullanılır. |

İletişim ekipmanları: Anahtarlama sistemleri, yönlendiriciler, anahtarlar ve optik modüller gibi haberleşme ekipmanlarında kullanılır ve yüksek hızlı sinyal iletimini ile karmaşık devre tasarımlarını destekler. |

Tıbbi ekipman: Tıbbi tanı ekipmanlarında, izleme ekipmanlarında ve tedavi ekipmanlarında kullanılır, yüksek güvenilirlik ve kararlılık ile karakterize edilir. |

|

Endüstriyel Kontrol: Endüstriyel otomasyon ekipmanlarında, PLC'lerde, frekans dönüştürücülerde vb. kullanılır ve üstün girişim giderme yeteneği ve kararlılık sunar. |

Tüketici Elektroniği: Akıllı telefonlar, tabletler ve dizüstü bilgisayarlar gibi tüketici elektroniği ürünlerinde kullanılır ve yüksek yoğunluklu, miniaturize tasarımları destekler. |

Otomotiv Elektronik: Otomotiv elektronik kontrol sistemlerinde, araç içi eğlence sistemlerinde, ADAS gibi alanlarda kullanılır ve üstün yüksek sıcaklık direnci ile titreşim direncine sahiptir. |

Çok katmanlı PCB'lerin gelecekteki gelişim trendleri

Çok katmanlı PCB teknolojisinin gelecekteki gelişimi, elektronik cihazlarda küçültme, yüksek performans ve çok işlevlilik gibi temel ihtiyaçlar etrafında yoğunlaşacak ve birkaç anahtar alanda sürekli araştırma ve ilerlemeler sağlanacaktır: Bir yandan, cihazların minyatürleşme eğilimine uyum sağlamak için yüksek yoğunluklu bağlantı (HDI) teknolojisi daha da geliştirilecek ve mikro kör viyalar ile ince hatlar gibi tasarımlar aracılığıyla daha yüksek yoğunluklu entegrasyon gerçekleştirilecektir. Aynı zamanda gömülü bileşen teknolojisinin uygulaması giderek yaygınlaşacak, pasif bileşenler veya IC yongalar altlık içine yerleştirilerek entegrasyon artırılacak ve boyutlar azaltılacaktır. Diğer yandan, 5G ve yapay zeka gibi teknolojilerin getirdiği yüksek hızlı sinyal iletim gereksinimleri karşısında sektör, yeni altlık malzemelerinin kullanılması, katman istifi tasarımının iyileştirilmesi ve empedans kontrolü ile sinyal iletim hızını ve kalitesini sağlayacaktır. Ayrıca üretim süreçlerinde hassasiyet sürekli artacak, tesisat doğruluğu ve minimum delik çapı açısından daha katı standartlara ulaşılacaktır. Yeşil ve çevre dostu üretim kavramı da üretim sürecine derinden entegre edilecek, çevre dostu süreçlerin uygulanması ve üretim yöntemlerinin iyileştirilmesiyle çevresel etkiler azaltılacaktır. Aynı zamanda akıllı test yöntemleri daha da yaygınlaşacak ve AOI ile X-ışını birlikte muayene gibi teknolojilere dayanılarak ürün kalitesi ve üretim verimliliği artırılacaktır.

Üretim Kapasitesi

| PCB Üretim Kapasitesi | |||||

| öğe | Üretim Kapasitesi | S/M'den pede, SMT'ye min. mesafe | 0.075mm/0.1mm | Kaplama Cu Homojenliği | z90% |

| Katman Sayısı | 1~40 | Gösterge için min boşluk, SMT'ye ek | 0.2mm/0.2mm | Desen ile desen arasındaki doğruluk | ±3mil(±0.075mm) |

| Üretim boyutu (Min ve Maks) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP için yüzey işlem kalınlığı | 1~6um /0.05~0.76um /4~20um/ 1um | Desen ile delik arasındaki doğruluk | ±4mil (±0.1mm ) |

| Lamine bakır kalınlığı | 1\3 ~ 10z | Min boyut E-test edilmiş pad | 8 X 8mil | Min hat genişliği/aralığı | 0.045 /0.045 |

| Ürün kart kalınlığı | 0.036~2.5mm | Test edilen padler arasındaki minimum aralık | 8mil | Çözme toleransı | +%20 0,02 mm) |

| Otomatik kesim doğruluğu | 0.1mm | Ana hat için minimum boyut toleransı (dış kenar ile devre arası) | ±0.1mm | Koruyucu katman hizalama toleransı | ±6 mil (±0,1 mm) |

| Delme boyutu (Min/Maks/delik boyutu toleransı) | 0,075 mm/6,5 mm/±0,025 mm | Ana hat için minimum boyut toleransı | ±0.1mm | C/L presleme için fazla yapıştırıcı toleransı | 0.1mm |

| CNC yuvası uzunluğu ve genişliği için minimum yüzde | 2:01:00 | Dış hat iç köşesinin (iç yuvarlatılmış köşe) minimum R köşe yarıçapı | 0.2 mm | Termoset S/M ve UV S/M için hizalama toleransı | ±0.3mm |

| maksimum oran (kalınlık/delik çapı) | 8:01 | Altın parmak ile dış hat arasındaki minimum mesafe | 0.075 mm | Minimum S/M köprüsü | 0.1mm |

Çok Katmanlı PCB'ler Hakkında Sıkça Sorulan Sorular

S: Çok katmanlı PCB katman yapısı tasarımında makul olmayan tasarımlardan kaynaklanan sorunlar nelerdir? Bu sorunlar nasıl çözülebilir?

C: Sinyal karışımı, zayıflama ve güç kararsızlığı muhtemel olarak meydana gelir. Çözümler arasında güç ve toprak katmanlarının komşu olması ilkesine uyulması, hassas ve gürültülü sinyal katmanlarının birbirinden izole edilmesi ve güç sağlanması için folyo kalınlığının uygun şekilde ayarlanması yer alır.

S: Laminasyon hizalaması ve delik duvarı kaplaması gibi çok katmanlı PCB üretiminde sıkça karşılaşılan kusurlar nasıl ele alınmalıdır?

C: Laminasyon hizalama hatası, laminasyon parametrelerinin optimize edilmesini, yüksek hassasiyetli konumlandırma teknolojisinin kullanılmasını ve iyi termal kararlılığa sahip bir altlık seçilmesini gerektirir; delik duvarı kaplama kusurları ise delme ve ön işlem süreçlerinin iyileştirilmesini ve kaplama parametrelerinin ayarlanmasını gerektirir.

S: Çok katmanlı PCB montajı sırasında lehim birleşmesi (bridging) ve soğuk lehim bağlantıları ile nasıl başa çıkılmalıdır?

A: Ped boyutunu ve aralığını optimize edin, lehim pastası uygulamasını kontrol edin, lehimleme sıcaklık profillerini ayarlayın ve oksidasyon kirleticileri gidermek için bileşen bacaklarını ve pedleri temizleyin.

S: Çok katmanlı PCB'lerde uzun süreli kullanım sırasında kötü ısı dağılımı sorunu nasıl çözülür?

A: Isı dağıtan bakır folyo alanını artırın, ısı dağıtım yapıları tasarlayın, yüksek termal iletkenliğe sahip altlık malzemeleri seçin, ısı üreten bileşenleri dağıtın ve gerekirse gömülü borular veya püskürtmeli termal kaplamalar kullanın.

S: Çok katmanlı PCB'ler sert ortamlarda arızaya meyillidir; alınabilecek önlemler nelerdir?

A: Immersiyon altın kaplama gibi korozyon önleyici yüzey işlemlerini uygularız, üç koruma kaplaması yaparız, ekipman sızdırmazlık tasarımını optimize ederiz ve sert ortamlara uygun altlık malzemeleri seçeriz.