PCB multilivello

PCB multistrato di alta qualità per settori medico, industriale, automotive ed elettronica di consumo. Design compatto, integrità del segnale migliorata e prestazioni affidabili—affiancati da prototipazione in 24 ore, consegna rapida, supporto DFM e test AOI/ICT. Economici, duraturi e personalizzati per applicazioni complesse ad alta densità.

Descrizione

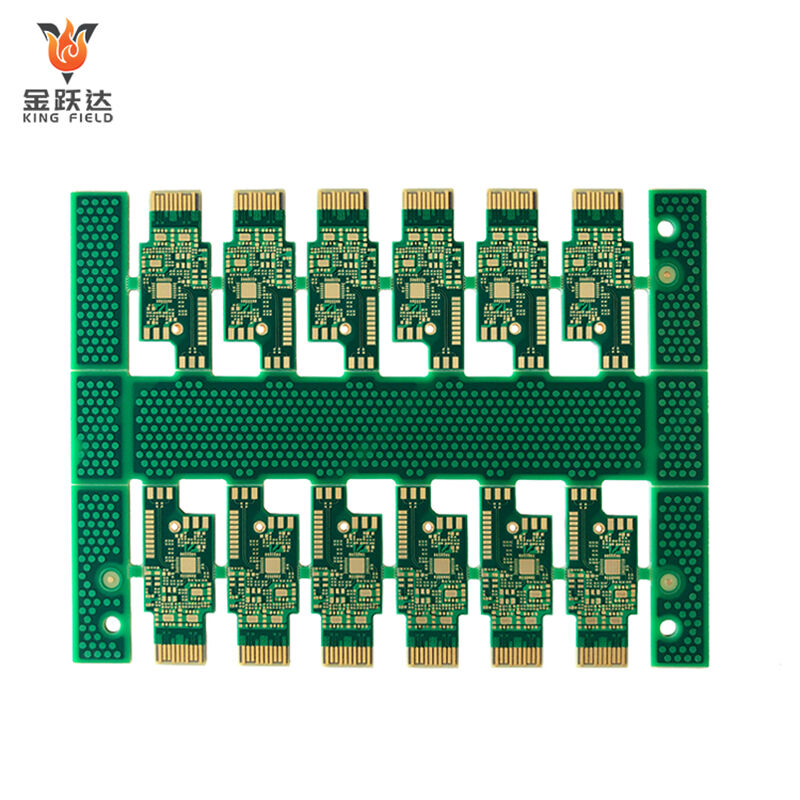

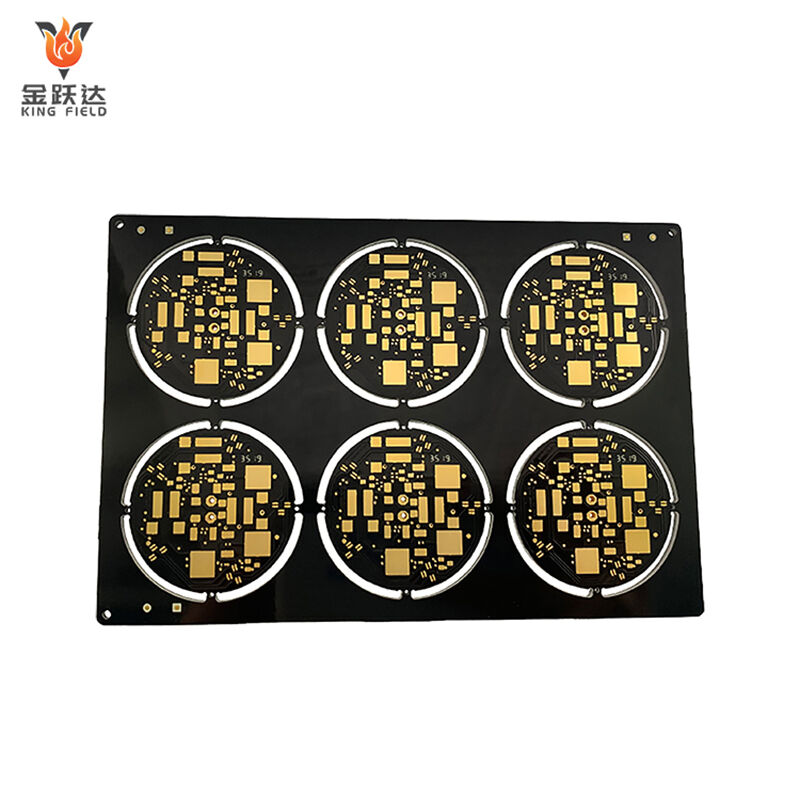

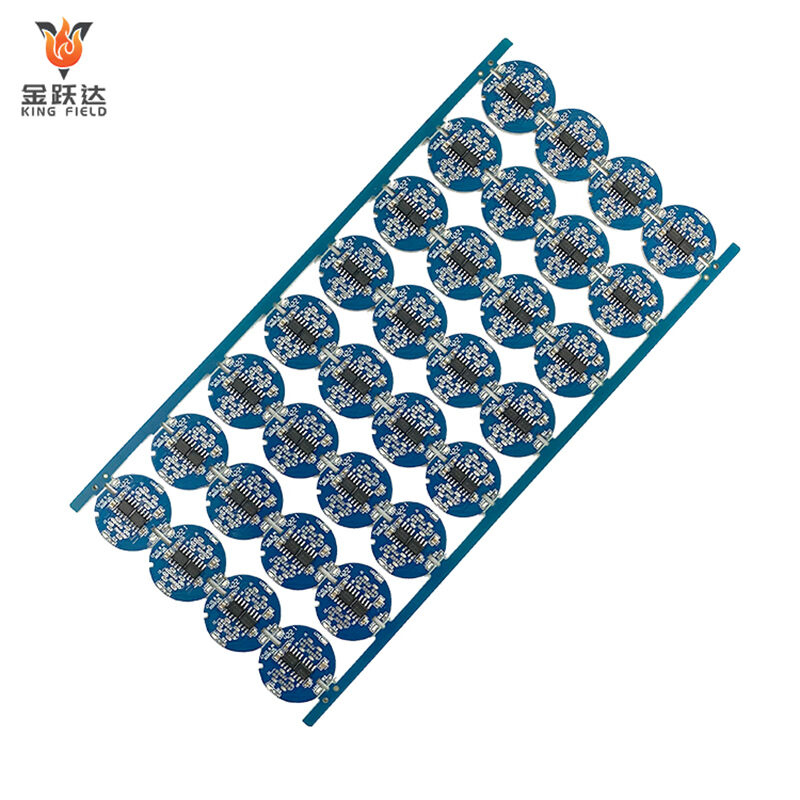

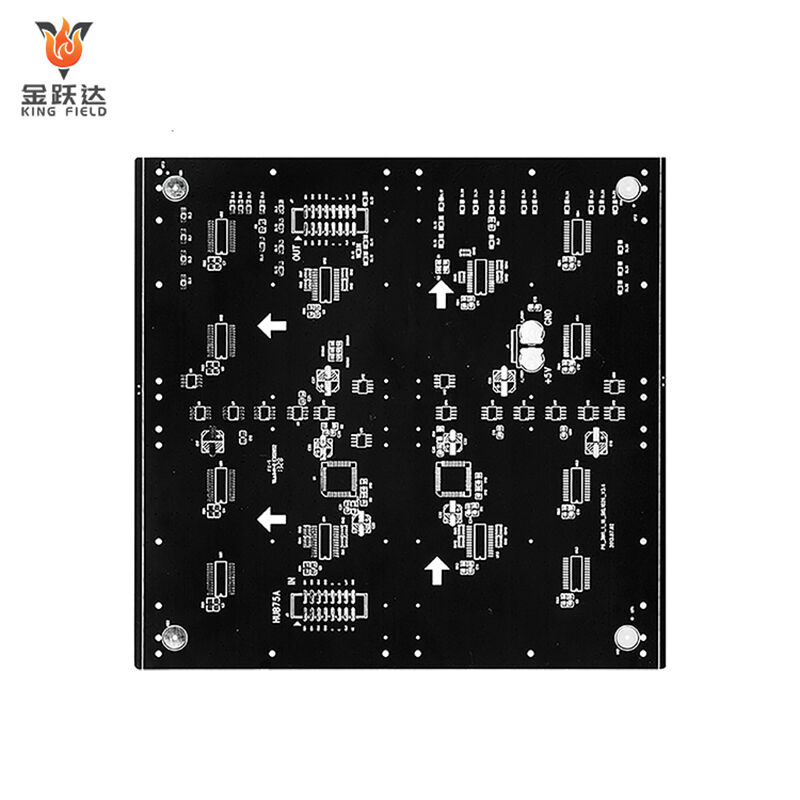

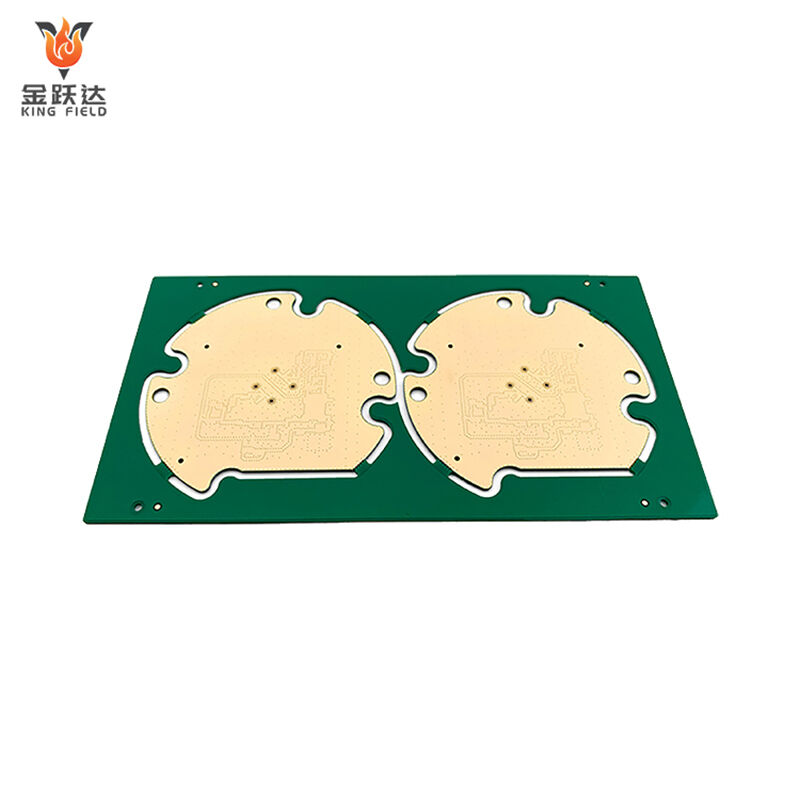

Schede elettroniche PCB multilivello

Soluzioni ad alta precisione, alta densità e alta affidabilità per circuiti stampati multilivello.

PCB multicapa , o schede a circuito stampato multistrato, sono schede composte da tre o più strati conduttivi in foglio di rame. Ogni strato è separato da materiale isolante, e le connessioni elettriche tra i diversi strati avvengono tramite fori passanti realizzati mediante perforazione e metallizzazione. Rispetto alle PCB monolayer o bilayer, offrono un layout più compatto, una maggiore integrazione, migliori capacità di anti-interferenza e prestazioni circuitali superiori, soddisfacendo le esigenze dei dispositivi elettronici complessi. Tuttavia, il loro processo produttivo è più complesso, con conseguenti costi maggiori e cicli di progettazione e produzione più lunghi. Queste schede sono ampiamente utilizzate in prodotti con elevati requisiti di complessità, dimensioni e prestazioni del circuito, come smartphone, computer, dispositivi 5G ed elettronica automobilistica. Durante la progettazione e la produzione, aspetti chiave da considerare includono la pianificazione dello stack layer, l'ottimizzazione della progettazione dei via e il controllo dell'impedenza per garantire un funzionamento stabile.

Vantaggi

Vantaggi del prodotto

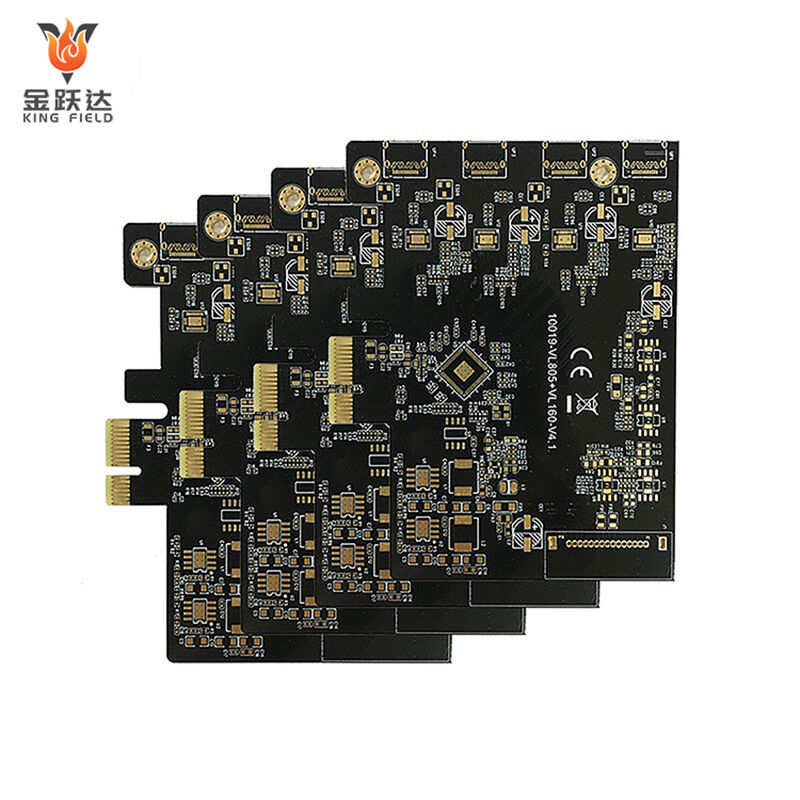

I PCB multistrato Kingfield utilizzano processi produttivi avanzati e un rigoroso controllo qualità per offrire ai clienti soluzioni di circuiti stampati multistrato ad alte prestazioni e alta affidabilità.

|

Vantaggi della tecnologia PCB multistrato Un PCB multistrato è un circuito stampato che combina più PCB a singolo o doppio strato uniti insieme da strati isolanti e collegati elettricamente tra i vari strati mediante passanti. Rispetto ai tradizionali PCB a singolo o doppio strato, i PCB multistrato offrono i seguenti vantaggi:

|

||||

Caratteristiche del prodotto

Design multistrato Supporta progettazioni da 1 a 40 strati per soddisfare le esigenze di dispositivi elettronici con diversa complessità, e può realizzare progetti ad alta densità di interconnessione (HDI) fino a 50 strati.

Produzione ad Alta Precisione

La larghezza/distanza minima della traccia può raggiungere 3 mil e il diametro minimo del foro può arrivare a 0,2 mm, soddisfacendo le esigenze di produzione di PCB ad alta densità e alta precisione.

Servizi Su Misura

Offriamo servizi completi di personalizzazione, progettando e producendo prodotti PCB multilivello con diverse specifiche e prestazioni in base alle esigenze del cliente.

Alta affidabilità

Un rigoroso sistema di controllo qualità e test elettrici al 100% garantiscono un'elevata affidabilità e stabilità del prodotto, con un MTBF (Tempo Medio tra i Guasti) superiore a 1 milione di ore.

icona Eccellente stabilità termica Realizzato con substrato FR-4 di alta qualità, offre eccellente stabilità termica e resistenza meccanica, e può funzionare stabilmente in un intervallo di temperatura da -40℃ a 125℃.

Prestazioni ad Alta Frequenza

Supporta la trasmissione di segnali ad alta frequenza ed è utilizzabile in apparecchiature di comunicazione ad alta velocità a livello GHz. Offre buona integrità del segnale e basse perdite d'inserzione.

Specificativi tecnici

|

Specificativi tecnici I PCB multistrato Kingfield offrono prestazioni tecniche superiori, soddisfacendo le esigenze di una vasta gamma di prodotti impegnativi. |

|||||

|

numero di Piani | Piani 2-32 | Larghezza linea | 3 mil | |

| Intervallo di spessore | 0,4-6,0mm | Distanza tra piste | 3 mil | ||

| Tipo di materiale base | FR-4 | Apertura minima | 0,2 mm | ||

| Valore Tg | 130-180℃ | Temperatura di funzionamento | -40 | ||

| Spessore della lamina di rame | 1/2-3oz | Intervallo di umidità | 10% | ||

Processo di fabbricazione

| Kingfield impiega processi avanzati di produzione PCB multistrato per garantire qualità e prestazioni del prodotto. prestazioni. | |||||

|

1. Progettazione e Ingegneria: |

2. Fabbricazione degli strati interni: |

3. Laminazione: |

4. Foratura: |

||

|

5. Placcatura in rame: |

6. Realizzazione degli strati esterni: Come nella fabbricazione dello strato interno, i circuiti vengono creati sul foglio di rame esterno utilizzando processi come la fotolitografia e la morsura. |

7. Applicazione del solder resist e serigrafia:

Viene applicato un inchiostro resistente alla saldatura sulla superficie del PCB per proteggere il circuito dalle influenze ambientali esterne. Successivamente, le marcature dei componenti e altre informazioni vengono stampate sulla superficie del PCB mediante un processo di serigrafia. |

8. Test e ispezione: |

||

Applicazione

Scenari applicativi: I PCB multistrato Kingfield sono ampiamente utilizzati in vari dispositivi elettronici e settori industriali, per soddisfare le esigenze di diversi campi.

|

A aerospaziale: Utilizzato in apparecchiature avioniche, sistemi di comunicazione satellitare, ecc., caratterizzato da elevata affidabilità e resistenza alle radiazioni. |

Attrezzature di comunicazione: Utilizzato in apparecchiature per telecomunicazioni come stazioni base, router, switch e moduli ottici, supportando la trasmissione di segnali ad alta velocità e progettazioni di circuiti complessi. |

Apparecchiature mediche: Utilizzato in apparecchiature diagnostiche mediche, apparecchiature di monitoraggio e apparecchiature terapeutiche, caratterizzato da elevata affidabilità e stabilità. |

|

Controllo industriale: Applicato a apparecchiature per automazione industriale, PLC, convertitori di frequenza, ecc., presenta ottime capacità anti-interferenza e stabilità. |

Elettronica di consumo: Utilizzato in prodotti elettronici di consumo come smartphone, tablet e laptop, supporta design ad alta densità e miniaturizzati. |

Elettronica automobilistica: Utilizzato nei sistemi elettronici di controllo automobilistici, nei sistemi di intrattenimento a bordo, nei sistemi ADAS, ecc., dotato di eccellente resistenza alle alte temperature e alle vibrazioni. |

Trend futuri dello sviluppo dei PCB multistrato

Lo sviluppo futuro della tecnologia PCB multistrato si concentrerà strettamente sulle esigenze fondamentali di miniaturizzazione, alte prestazioni e multifunzionalità dei dispositivi elettronici, con un'esplorazione e innovazione continua in diversi settori chiave: da un lato, per adattarsi alla tendenza della miniaturizzazione dei dispositivi, la tecnologia di interconnessione ad alta densità (HDI) sarà ulteriormente migliorata, raggiungendo un'integrazione ad altissima densità grazie a soluzioni progettuali come micro-vie cieche e tracce fini. Allo stesso tempo, l'applicazione della tecnologia a componenti incorporati continuerà ad espandersi, integrando componenti passivi o chip IC nel substrato per migliorare il grado di integrazione e ridurre le dimensioni. Dall'altro lato, per far fronte alle richieste di trasmissione di segnali ad alta velocità derivanti da tecnologie come 5G e intelligenza artificiale, il settore garantirà velocità e qualità della trasmissione del segnale attraverso l'adozione di nuovi materiali per i substrati, l'ottimizzazione della progettazione della stratificazione e il controllo dell'impedenza. Inoltre, la precisione dei processi produttivi continuerà a migliorare, raggiungendo standard più rigorosi in termini di accuratezza del cablaggio e diametro minimo dei fori. Il concetto di produzione verde ed ecocompatibile sarà altresì profondamente integrato nel processo produttivo, riducendo l'impatto ambientale mediante l'uso di processi ecologici e l'ottimizzazione delle fasi di produzione. Nel frattempo, i metodi di collaudo intelligenti saranno ulteriormente diffusi, basandosi su tecnologie come ispezione AOI e raggi X combinati per migliorare la qualità del prodotto e l'efficienza produttiva.

Capacità di produzione

| Capacità di produzione PCB | |||||

| elemento | Capacità di Produzione | Spazio minimo da S/M alla piazzola, per SMT | 0,075 mm / 0,1 mm | Omogeneità del rame di galvanoplastica | z90% |

| Numero di strati | 1~40 | Spazio minimo per legenda a distanza/da SMT | 0,2 mm/0,2 mm | Precisione del motivo rispetto al motivo | ±3 mil (±0,075 mm) |

| Dimensioni di produzione (min e max) | 250 mm x 40 mm/710 mm x 250 mm | Spessore del trattamento superficiale per Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Precisione del motivo rispetto al foro | ±4 mil (±0,1 mm) |

| Spessore del rame della laminazione | 1\3 ~ 10z | Dimensione minima pad testato E- | 8 X 8mil | Larghezza minima linea/spazio | 0.045 /0.045 |

| Spessore del pannello del prodotto | 0.036~2.5mm | Distanza minima tra i pad testati | 8mil | Tolleranza di incisione | +20% 0,02 mm) |

| Precisione di taglio automatico | 0,1mm | Tolleranza minima delle dimensioni del contorno (bordo esterno verso circuito) | ±0,1 mm | Tolleranza di allineamento dello strato protettivo | ±6 mil (±0,1 mm) |

| Dimensione foro (Min/Mass/tolleranza dimensione foro) | 0,075 mm/6,5 mm/±0,025 mm | Tolleranza minima delle dimensioni del contorno | ±0,1 mm | Tolleranza eccessiva di adesivo per la pressatura C/L | 0,1mm |

| Percentuale minima per lunghezza e larghezza della fessura CNC | 2:01:00 | Raggio angolo minimo degli spigoli arrotondati del profilo (spigoli interni arrotondati) | 0,2 mm | Tolleranza di allineamento per maschera saldante termoindurente e maschera saldante UV | ±0.3mm |

| rapporto massimo tra spessore e diametro del foro | 8:01 | Distanza minima tra dito dorato e profilo | 0,075 mm | Ponte maschera saldante minimo | 0,1mm |

Domande frequenti sui PCB multilivello

D: Quali problemi derivano da una progettazione irragionevole del lay-up a strati multipli per PCB? Come possono essere risolti?

R: È probabile che si verifichino diafonia tra segnali, attenuazione e instabilità dell'alimentazione. Le soluzioni includono il rispetto del principio di accoppiamento tra strati di alimentazione e di massa adiacenti, l'isolamento tra strati di segnale sensibili e quelli soggetti a interferenze e la corretta scelta dello spessore della lamina di rame per garantire un'adeguata alimentazione.

D: Come gestire i difetti comuni nella produzione di PCB multistrato, come lo sfasamento nella laminazione e la placcatura delle pareti dei fori?

R: Lo sfasamento nella laminazione richiede l'ottimizzazione dei parametri di laminazione, l'utilizzo di tecnologie di posizionamento ad alta precisione e la selezione di un substrato con buona stabilità termica; i difetti nella placcatura delle pareti dei fori richiedono miglioramenti nei processi di foratura e pretrattamento, nonché l'adeguamento dei parametri di placcatura.

D: Cosa fare in caso di ponteggi e saldature fredde durante il montaggio di PCB multistrato?

Ottimizzare le dimensioni e la spaziatura delle piazzole, controllare l'applicazione della pasta saldante, regolare i profili di temperatura di saldatura e pulire i terminali dei componenti e le piazzole per rimuovere i contaminanti da ossidazione.

D: Come risolvere il problema della scarsa dissipazione del calore nei PCB multistrato durante un uso prolungato?

R: Aumentare la superficie della lamina di rame dissipatrice di calore, progettare strutture di dissipazione termica, selezionare substrati ad alta conducibilità termica, distribuire i componenti che generano calore e, se necessario, utilizzare tubi incorporati o rivestimenti termici spruzzati.

D: I PCB multistrato sono soggetti a guasti in ambienti difficili; quali contromisure sono disponibili?

R: Utilizziamo trattamenti superficiali anticorrosione come il rivestimento con oro immerso, applichiamo rivestimenti protettivi tripli, ottimizziamo la progettazione di tenuta degli apparecchi e selezioniamo materiali di substrato adatti agli ambienti difficili.