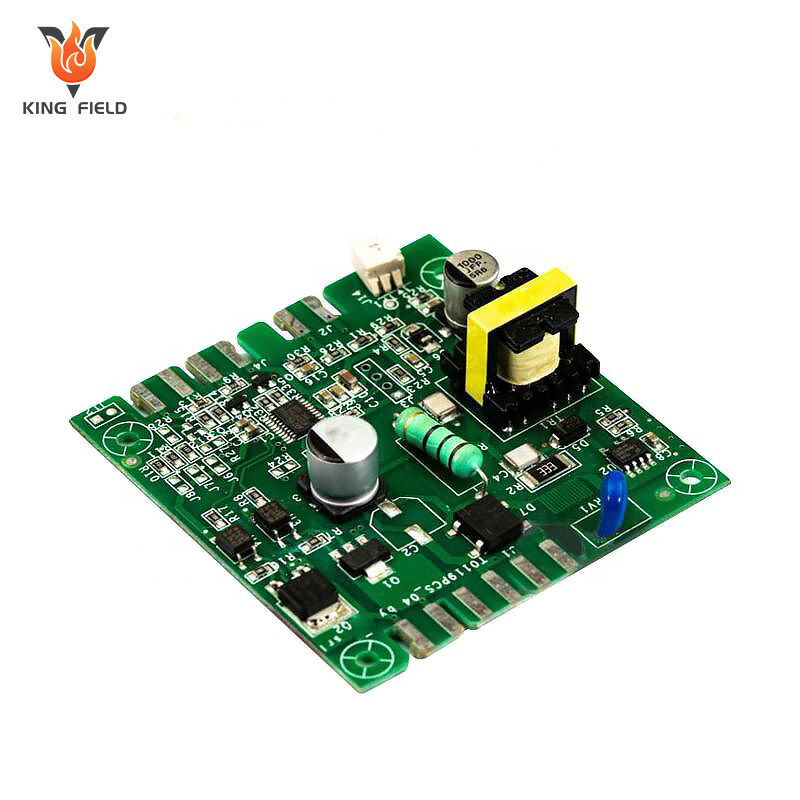

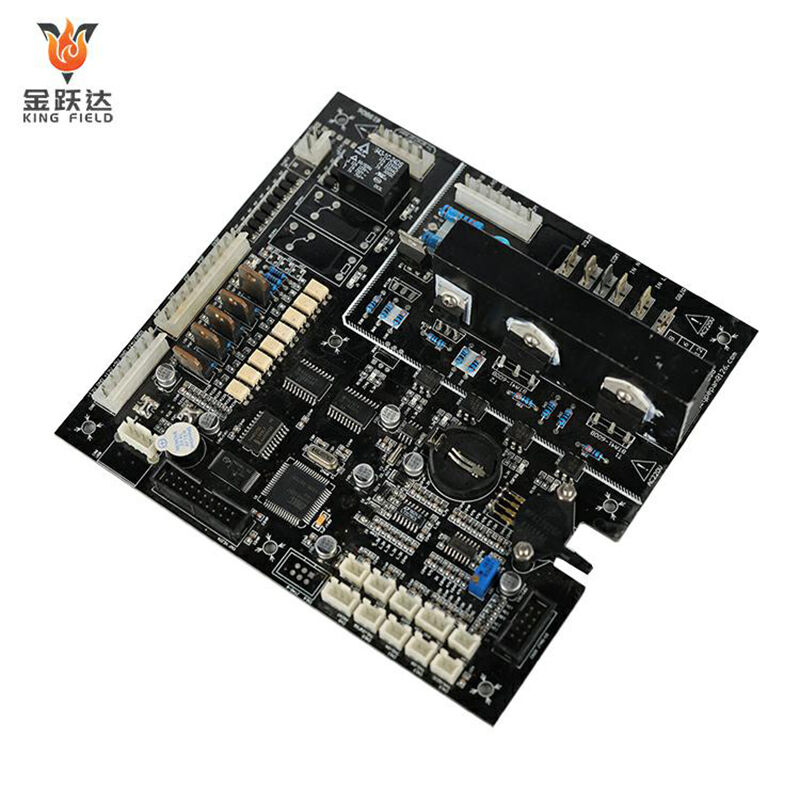

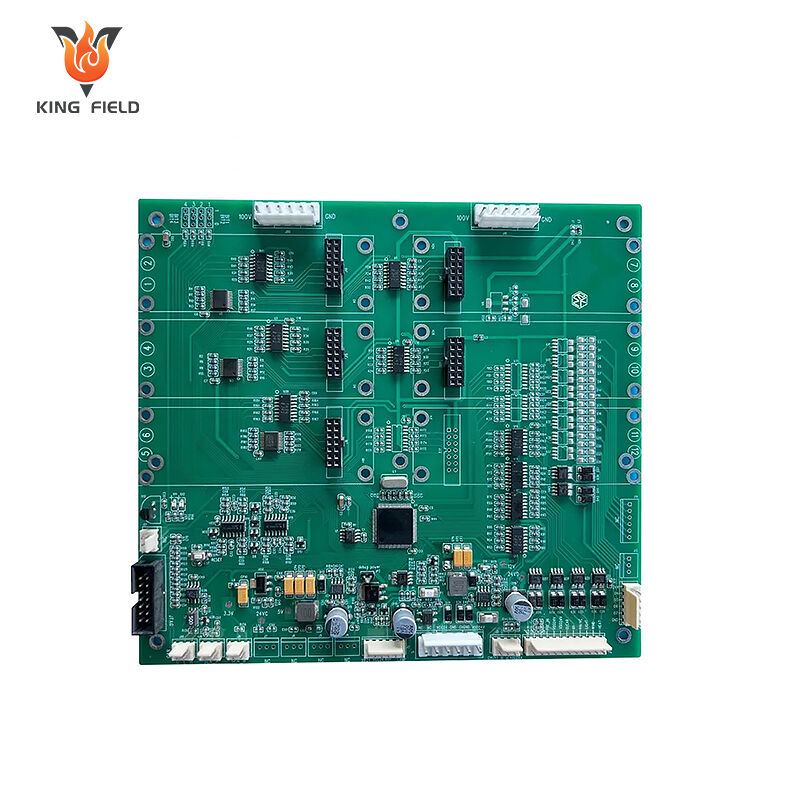

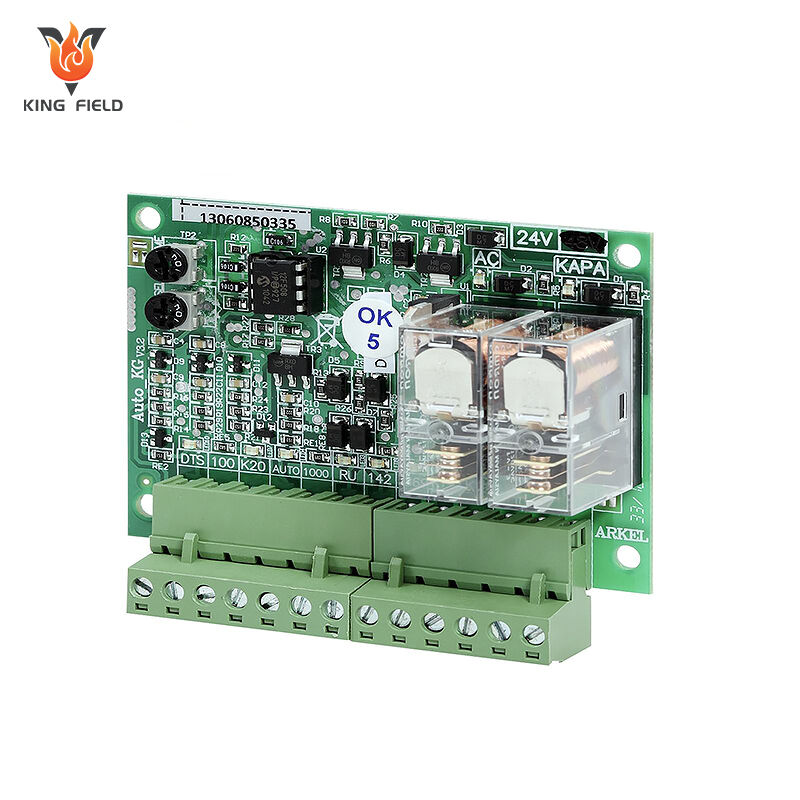

Scheda madre medica

Soluzioni PCBA mediche ad alta affidabilità progettate per la conformità e applicazioni critiche nel settore sanitario. Assemblaggio di precisione, materiali biocompatibili, compatibilità con rigorosi processi di sterilizzazione e test multistadio garantiscono sicurezza e prestazioni. Dai dispositivi diagnostici alla tecnologia medica indossabile: prototipazione in 24 ore, consegna rapida e ottimizzazione DFM su misura per le esigenze del settore medico.

✅ Conformità ISO 13485/FDA

✅ Design compatibili con la sterilizzazione

✅ Affidabilità per applicazioni critiche

✅ Prototipazione in 24 ore + assemblaggio focalizzato sulla qualità

Descrizione

Panoramica del PCBA Medico

Il PCBA medico è un componente elettronico centrale progettato e prodotto specificamente per dispositivi medici. Rappresenta il "cervello" dei dispositivi elettronici medici, svolgendo funzioni chiave come l'elaborazione dei segnali, la trasmissione dei dati e l'esecuzione del controllo. È ampiamente utilizzato in vari scenari medici come diagnosi, trattamento, monitoraggio e riabilitazione.

Caratteristiche fondamentali

• Alta Affidabilità: Il funzionamento delle apparecchiature mediche è direttamente collegato alla sicurezza del paziente e deve operare in modo stabile in condizioni di carico elevato e a lungo termine.

• Conformità Rigorosa: Deve rispettare gli standard internazionali/nazionali per l'elettronica medica, con tracciabilità completa dalla progettazione alla produzione.

• Controllo a Basso Rischio: Deve soddisfare i requisiti per la prevenzione delle perdite, l'impedimento delle interferenze elettromagnetiche e la biocompatibilità, al fine di evitare danni secondari al corpo umano o all'apparecchiatura.

• Prestazioni precise: Ottimizzato per scenari medici, l'errore deve essere controllato entro un intervallo estremamente ridotto.

Scenari di applicazione tipici

• Apparecchiature diagnostiche: Schede di controllo e schede per l'elaborazione dei segnali per apparecchi ecografici, scanner TC, macchine per risonanza magnetica, analizzatori del sangue e strumenti per test dell'acido nucleico;

• Apparecchiature di monitoraggio: Schede principali di controllo e trasmissione dati per monitoraggi elettrocardiografici, misuratori di pressione sanguigna, ossimetri del polso e glucometri;

• Apparecchiature terapeutiche: Schede driver e schede di controllo della potenza per ventilatori, defibrillatori, pompe per infusione e strumenti per terapia laser;

• Dispositivi impiantabili: PCBA miniaturizzati e ad alta affidabilità per pacemaker e impianti cocleari;

• Attrezzature per la riabilitazione: Schede di controllo del movimento e schede per l'elaborazione dei segnali dei sensori per robot riabilitativi e strumenti di fisioterapia.

Requisiti chiave di produzione

• Selezione del Materiale: Dare priorità all'uso di materiali ecologici di grado medico; i prodotti impiantabili devono soddisfare gli standard di biocompatibilità.

• Controllo del processo: Adottare tecnologie di montaggio superficiale SMT ad alta precisione e processi di saldatura senza piombo, controllando rigorosamente la qualità dei giunti saldati e la pulizia del prodotto.

• Test e verifica: Eseguire test ad alta e bassa temperatura, test di vibrazione, test EMC e test di durata per garantire la stabilità e la sicurezza del prodotto in ambienti medici complessi.

• Sistema di tracciabilità: Stabilire un meccanismo di tracciabilità completo per soddisfare i requisiti di revisione conformi del settore medico.

Sfide Uniche nell'Assemblaggio di PCB Medici

Le sfide principali dell'assemblaggio PCB medico riguardano tre aree fondamentali: conformità, affidabilità e sicurezza, aggravate dai requisiti specifici dello scenario medico, come segue:

1. Pressioni relative alla conformità e alla tracciabilità

Devono essere rispettati numerosi standard internazionali e nazionali, e l'intero processo, dalla progettazione alla consegna, deve essere conforme ai requisiti di un sistema di gestione della qualità per l'elettronica medica.

Sono previsti rigorosi requisiti di tracciabilità: devono essere registrati in tutto il processo i lotti delle materie prime, i parametri del processo produttivo, i dati dei test e le informazioni sugli operatori, supportando una tracciabilità completa del ciclo di vita e soddisfacendo i requisiti di revisione della conformità e di richiamo.

Sono previste restrizioni sulla conformità dei materiali: devono essere utilizzati materiali senza piombo, ecologici e di grado medico. I prodotti impiantabili richiedono una certificazione aggiuntiva di biocompatibilità, e sono vietate tutte le sostanze potenzialmente nocive.

Requisiti normativi e di certificazione rigorosi richiedono che l'assemblaggio di PCB medici rispetti una serie di norme e standard complessi, tra cui:

• Normative FDA (21 CFR Parte 820, Regolamenti del Sistema Qualità),

• Sistema di Gestione per la Qualità dei Dispositivi Medici ISO 13485,

• Standard IPC nel settore della produzione elettronica e certificazioni regionali.

2. Requisiti elevati di affidabilità in condizioni estreme

• Sfide relative all'adattabilità ambientale: I dispositivi medici devono affrontare condizioni operative diversificate, e i PCB devono resistere a condizioni estreme come un ampio intervallo di temperatura da -40℃ a 85℃, vibrazioni prolungate e alta umidità;

• Requisiti di lunga durata e assenza di guasti: Monitor, ventilatori e altre apparecchiature devono funzionare 24 ore al giorno senza interruzioni, e i dispositivi impiantabili devono avere una durata di 5-10 anni senza alcun rischio di malfunzionamento;

• Pressione verso la miniaturizzazione e l'assemblaggio ad alta densità: I dispositivi medici portatili e impiantabili hanno requisiti rigorosi per le dimensioni dei circuiti stampati, richiedendo un assemblaggio con passo estremamente fine e micro-pads, il che può facilmente causare problemi come cortocircuiti, giunzioni fredde e scarsa dissipazione del calore.

3. Sfide relative alla sicurezza elettrica e alla compatibilità elettromagnetica

• Protezione per la sicurezza elettrica: Le apparecchiature elettriche mediche devono soddisfare i requisiti di protezione contro scosse elettriche e correnti di dispersione. Il layout del circuito stampato deve distinguere rigorosamente tra aree ad alta e bassa tensione per evitare il rischio di rottura dell'isolamento.

• Difficoltà elevata nel rispettare gli standard di prestazione EMC: L'equipaggiamento medico genera autonomamente forti interferenze elettromagnetiche e deve inoltre resistere alle interferenze ambientali esterne. Le PCB devono superare i test EMC, e la progettazione del collegamento a terra, la struttura di schermatura e i circuiti di filtraggio devono essere ottimizzati per evitare che interferenze causino distorsioni dei dati o malfunzionamenti dell'equipaggiamento.

• Requisiti di integrità del segnale: Le apparecchiature diagnostiche necessitano di trasmettere segnali analogici ad alta precisione. L'assemblaggio delle PCB deve controllare l'adattamento di impedenza, ridurre l'attenuazione del segnale e il diafonia, garantendo l'accuratezza dell'acquisizione e della trasmissione dei dati.

4. Sfide relative alla pulizia e al controllo del processo

• Requisiti elevati di pulizia: I dispositivi medici hanno requisiti estremamente elevati per quanto riguarda la pulizia dei circuiti stampati (PCB). Inquinanti come scorie di saldatura, residui di flussante e polvere possono causare cortocircuiti o innescare reazioni nei tessuti umani. La produzione deve essere effettuata in un ambiente pulito di Classe 1000, e i residui devono essere rimossi dopo l'assemblaggio attraverso processi come la pulizia ad ultrasuoni e la pulizia ionica.

• Difficoltà nel controllo di precisione del processo: L'uso della tecnologia di micro-assemblaggio e della saldatura senza piombo richiede un rigoroso controllo dei profili termici di rifusione e della pressione di montaggio, al fine di evitare difetti come il tombstoning, giunti freddi e vuoti nei collegamenti saldati.

• Pressione derivante dalla produzione su piccola scala e con molte varianti: I dispositivi medici sono per lo più personalizzati e riguardano ordini su piccola scala. È necessario passare rapidamente da un modello di prodotto a un altro mantenendo al contempo la coerenza tra diverse serie di prodotti, il che pone esigenze estremamente elevate in termini di flessibilità della linea di produzione e stabilità del processo.

5. Rigorosi requisiti di test e verifica

• Ispezione completa, non campionamento casuale: Non è consentito che PCB medicali difettosi entrino sul mercato. Ogni PCB deve essere ispezionato al 100%, con copertura completa dell'ispezione.

• Ciclo di verifica della affidabilità lungo e costi elevati: I PCB devono superare test di cicli termici ad alta e bassa temperatura, test di invecchiamento in umidità e calore, test di vibrazione e test di durata, con cicli di verifica che durano diversi mesi.

• Verifica per scenari speciali: I PCB impiantabili richiedono test aggiuntivi di biocompatibilità e di resistenza alla corrosione da fluidi corporei, mentre i PCB diagnostici richiedono test di calibrazione dell'accuratezza del segnale per garantire la conformità ai requisiti clinici dei dispositivi medici.

Capacità di produzione

| Capacità del processo di produzione dell'attrezzatura | |||||

| Capacità SMT | 60.000.000 di chip/giorno | ||||

| Capacità THT | 1.500.000 chip/giorno | ||||

| Tempo di consegna | Consegna accelerata in 24 ore | ||||

| Tipi di PCB disponibili per l'assemblaggio | Schede rigide, schede flessibili, schede rigid-flex, schede in alluminio | ||||

| Specifiche PCB per l'assemblaggio | Dimensione massima: 480x510 mm; Dimensione minima: 50x100 mm | ||||

| Componente minimo per assemblaggio | 01005 | ||||

| BGA minimo | Schede rigide 0,3 mm; Schede flessibili 0,4 mm | ||||

| Componente a passo fine minimo | 0,2 mm | ||||

| La precisione nel posizionamento dei componenti | ± 0,015 mm | ||||

| Altezza massima componente | di larghezza superiore a 25 mm | ||||

Principali Vantaggi

Soluzioni Kingfield per PCBA medicali – Abilitare l'innovazione nell'elettronica medica ad alta affidabilità Posizionamento principale

Forniamo servizi conformi, altamente affidabili e sicuri di assemblaggio PCB specificamente per dispositivi medici diagnostici, terapeutici, di monitoraggio e impiantabili. Con il sistema di controllo qualità ISO 13485 a processo completo al centro della nostra attività, creiamo componenti elettronici medici chiave conformi a standard internazionali come FDA e IEC 60601, aiutando le aziende prodittrici di dispositivi medici a superare le barriere tecnologiche e garantendo un utilizzo clinico sicuro.

Garanzia completa di conformità, conforme agli standard rigorosi del settore medico

• Certificazione del sistema: Certificato dal sistema di gestione qualità medica ISO 13485 e dalle certificazioni ambientali RoHS/REACH; i prodotti rispettano lo standard di sicurezza elettrica medica IEC 60601 e i requisiti di biocompatibilità ISO 10993;

• Tracciabilità completa del processo: Lotti di materie prime, parametri di produzione, dati dei test e registrazioni degli operatori vengono conservati durante l'intero processo, garantendo la tracciabilità completa del ciclo di vita dei prodotti e soddisfacendo le richieste di revisione conformi al FDA QSR e di richiamo;

• Conformità del materiale : Seleziona rigorosamente materiali ecologici privi di piombo di grado medico; i prodotti impiantabili utilizzano substrati e saldature biocompatibili, eliminando il rischio di sostanze pericolose.

Adattabile a ambienti estremi, progettazione altamente affidabile e a lunga durata

• Tolleranza ambientale: Supporta un ampio intervallo di temperatura da -40℃ a 85℃, resiste all'elevata umidità del 95% RH e alle sollecitazioni da vibrazione di 10-2000 Hz, ed è adatto a scenari complessi come sale operatorie, ambulanze e impianti nel corpo umano;

• Garanzia di lunga durata: MTBF ≥ 100.000 ore, i prodotti impiantabili hanno una durata di 5-10 anni, e la progettazione a zero guasti soddisfa i requisiti di funzionamento ininterrotto 24 ore su 24 dei dispositivi medici;

• Assemblaggio ad alta densità: Esperto nell'incapsulamento 01005 e nell'assemblaggio BGA con passo ultrafine inferiore a 0,4 mm, supporta la produzione di precisione di dispositivi medici miniaturizzati e portatili.

Vengono soddisfatti sia gli standard di sicurezza che di prestazione, eliminando i rischi clinici

• Sicurezza elettrica: Progettazione d'isolamento Classe I/II, corrente di dispersione <100μA, layout con aree separate per correnti forti/deboli per evitare il rischio di scosse elettriche;

• Ottimizzazione EMC: Superato il test di compatibilità elettromagnetica IEC 61000, progettazione ottimizzata di messa a terra, schermatura e filtraggio per eliminare le interferenze tra dispositivi e garantire dati diagnostici accurati;

• Integrità del segnale: Corrispondenza di impedenza rigorosamente controllata (±10%) per ridurre crosstalk e attenuazione del segnale, adattandosi ai requisiti di trasmissione del segnale di apparecchiature ad alta precisione come scanner TC e strumenti per test acidi nucleici.

Un controllo di processo accurato garantisce la coerenza del prodotto

• Produzione in ambiente pulito: Camera bianca di classe 1000 con processi di pulizia ad ultrasuoni e pulizia a ioni, che garantisce residui quasi nulli di scoria e flussante per la saldatura;

• Produzione di precisione: Precisione di posizionamento SMT ±0,03 mm, profilo di temperatura della saldatura in ricalorizzazione con differenza ±2 ℃, percentuale di vuoti nei giunti di saldatura <5%, supporto per produzione flessibile in piccoli lotti e molteplici varianti;

• Garanzia di ispezione completa: ispezione visiva AOI al 100%, ispezione a raggi X dei giunti di saldatura, test del circuito ICT, test funzionale FCT, con tasso di difetti controllato a livello PPM.