Pcba médico

Soluções de PCBA médicas de alta confiabilidade projetadas para conformidade e aplicações críticas em saúde. Montagem precisa, materiais biocompatíveis, compatibilidade com rigorosos processos de esterilização e testes em múltiplas etapas garantem segurança e desempenho. De dispositivos diagnósticos a tecnologias médicas vestíveis — prototipagem em 24h, entrega rápida e otimização DFM adaptada às exigências do setor médico.

✅ Conformidade com ISO 13485/FDA

✅ Designs compatíveis com esterilização

✅ Confiabilidade para aplicações críticas

✅ Prototipagem em 24h + montagem focada em qualidade

Descrição

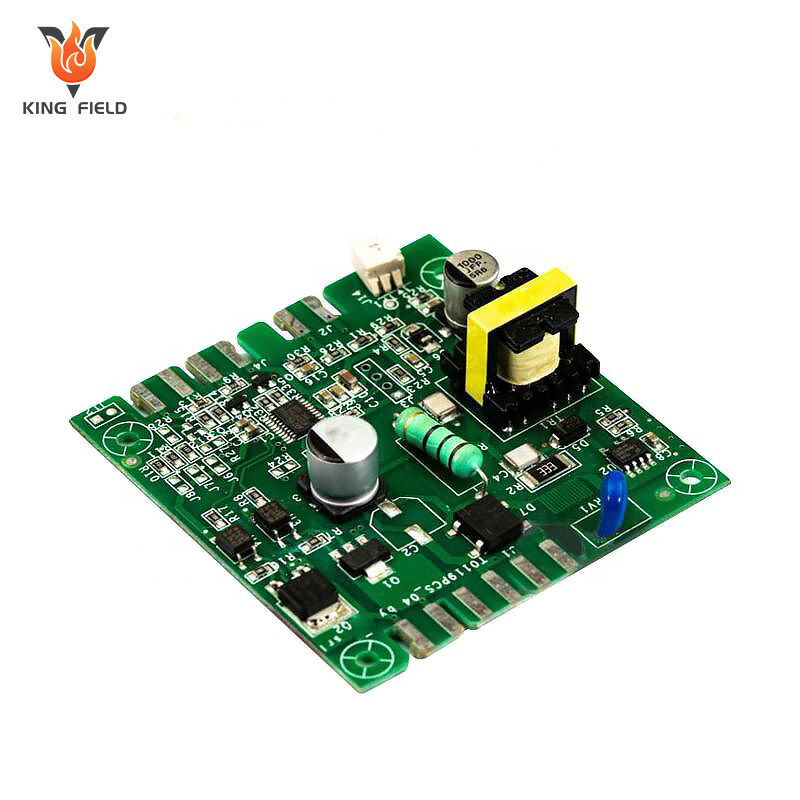

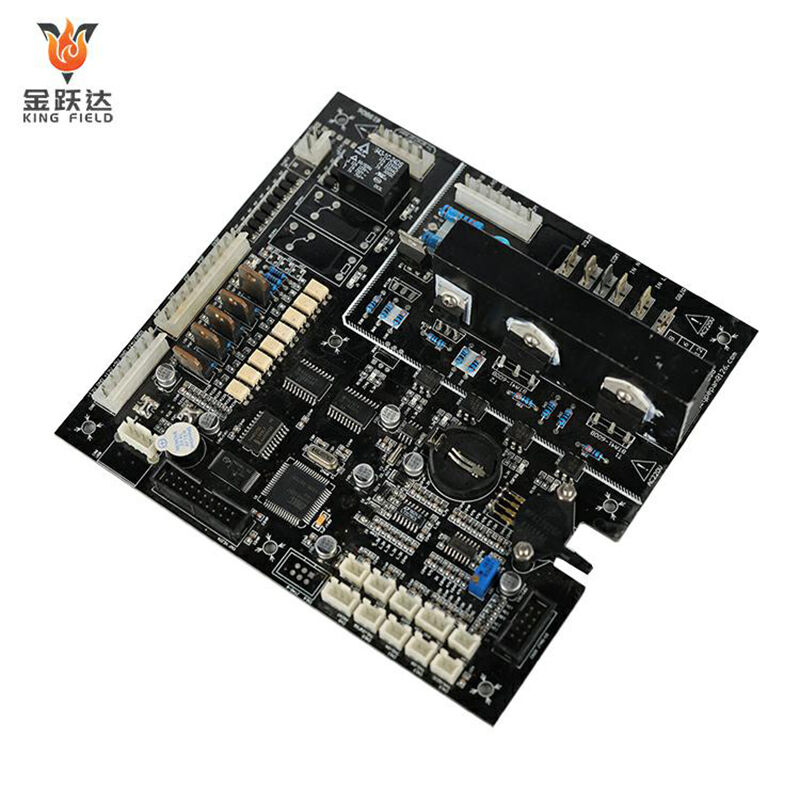

Visão Geral do PCBA Médico

O PCBA Médico é um componente eletrônico central projetado e fabricado especificamente para dispositivos médicos. É o "cérebro" dos dispositivos eletrônicos médicos, executando funções essenciais como processamento de sinal, transmissão de dados e execução de controle. É amplamente utilizado em diversos cenários médicos, como diagnóstico, tratamento, monitoramento e reabilitação.

Principais Funcionalidades

• Alta Confiabilidade: O funcionamento dos equipamentos médicos está diretamente relacionado à segurança do paciente e deve operar com estabilidade em condições de longo prazo e alta carga.

• Conformidade Estrita: Deve estar em conformidade com normas internacionais/nacionais de eletrônicos médicos, com rastreabilidade completa desde o projeto até a produção.

• Controle de Baixo Risco: Deve atender aos requisitos de prevenção contra vazamentos, prevenção de interferência eletromagnética e biocompatibilidade para evitar danos secundários ao corpo humano ou ao equipamento.

• Desempenho Preciso: Otimizado para cenários médicos, a taxa de erro deve ser controlada dentro de uma faixa extremamente baixa.

Cenários de aplicação típicos

• Equipamentos de diagnóstico: Placas de controle e placas de processamento de sinal para máquinas de ultrassom, scanners de tomografia computadorizada (TC), máquinas de ressonância magnética (MRI), analisadores de sangue e instrumentos de teste de ácido nucleico;

• Equipamentos de monitoramento: Placas principais de controle e transmissão de dados para monitores de eletrocardiograma, monitores de pressão arterial, oxímetros de pulso e medidores de glicose no sangue;

• Equipamentos terapêuticos: Placas de acionamento e placas de controle de potência para ventiladores, desfibriladores, bombas de infusão e instrumentos de terapia a laser;

• Dispositivos implantáveis: Placas de circuito impresso miniatura e de alta confiabilidade para marcapassos e implantes cocleares;

• Equipamentos de reabilitação: Placas de controle de movimento e placas de processamento de sinal de sensores para robôs de reabilitação e instrumentos de fisioterapia.

Requisitos-chave de fabricação

• Seleção de material: Priorizar o uso de materiais ambientalmente amigáveis de grau médico; produtos implantáveis devem atender aos padrões de biocompatibilidade.

• Controle de processo: Utilizar tecnologia de montagem em superfície SMT de alta precisão e processos de soldagem sem chumbo, controlando rigorosamente a qualidade das juntas soldadas e a limpeza do produto.

• Testes e verificação: Realizar testes de altas e baixas temperaturas, testes de vibração, testes de compatibilidade eletromagnética (EMC) e testes de vida útil para garantir a estabilidade e segurança do produto em ambientes médicos complexos.

• Sistema de rastreabilidade: Estabelecer um mecanismo de rastreabilidade em todo o processo para atender aos requisitos de revisão de conformidade da indústria médica.

Desafios Únicos da Montagem de PCB Médico

Os principais desafios da montagem de PCBs médicos giram em torno de três áreas principais: conformidade, confiabilidade e segurança, agravados pelos requisitos específicos do cenário médico, conforme a seguir:

1. Pressões de conformidade e rastreabilidade

Devem ser atendidas múltiplas normas internacionais e nacionais, e todo o processo, desde o projeto até a entrega, deve estar em conformidade com os requisitos de um sistema de gestão da qualidade para eletrônicos médicos.

Exigências rigorosas de rastreabilidade estão em vigor: lotes de matérias-primas, parâmetros do processo de produção, dados de testes e informações dos operadores devem ser registrados ao longo de todo o processo, permitindo rastreabilidade em todo o ciclo de vida e atendendo aos requisitos de revisão de conformidade e recall.

Restrições de conformidade dos materiais estão em vigor: devem ser utilizados materiais livres de chumbo, ambientalmente amigáveis e de grau médico. Produtos implantáveis exigem certificação adicional de biocompatibilidade, sendo proibidas substâncias potencialmente nocivas.

Requisitos rigorosos de regulamentação e certificação exigem que a montagem de PCB médica cumpra uma série de regulamentos e normas complexas, incluindo:

• Regulamentações da FDA (21 CFR Parte 820, Regulamentos do Sistema de Qualidade),

• ISO 13485 Sistema de Gestão da Qualidade para Dispositivos Médicos,

• Normas IPC no campo de fabricação eletrônica e certificações regionais.

2. Requisitos elevados de confiabilidade em ambientes extremos

• Desafios de adaptabilidade ambiental: Os dispositivos médicos precisam lidar com condições operacionais diversas, e as PCBs devem suportar condições extremas, como uma ampla faixa de temperatura de -40℃ a 85℃, vibração prolongada e alta umidade;

• Requisitos de longa vida útil e ausência total de falhas: Monitores, ventiladores e outros equipamentos precisam operar 24 horas por dia sem interrupção, e dispositivos implantáveis precisam ter uma vida útil de 5 a 10 anos sem qualquer risco de falha;

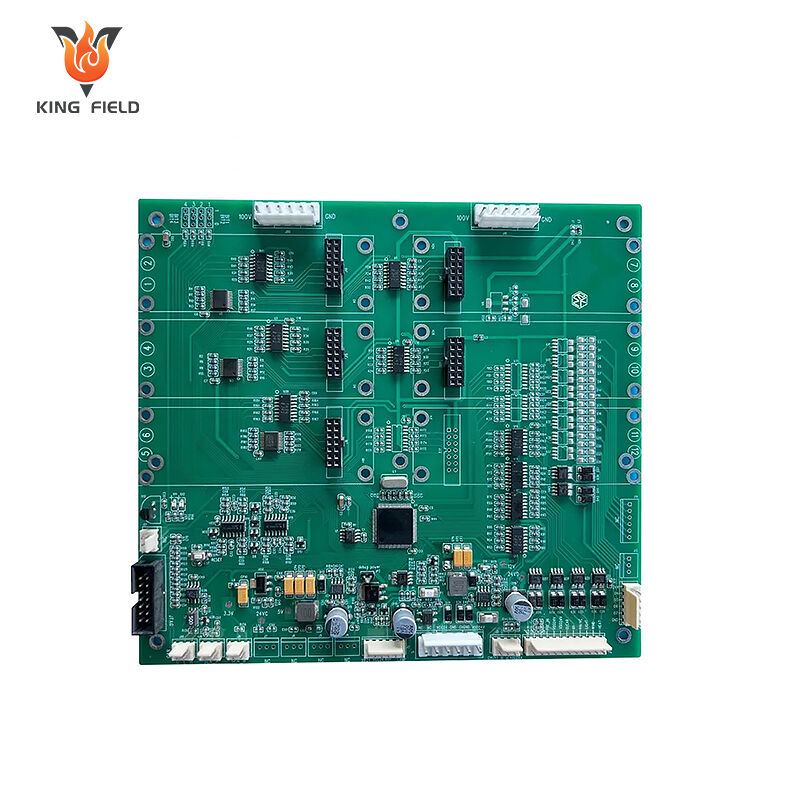

• Pressão de miniaturização e montagem de alta densidade: Dispositivos médicos portáteis e implantáveis têm requisitos rigorosos quanto ao tamanho das PCBs, exigindo montagem com passo ultrafino e pads microscópicos, o que pode facilmente levar a problemas como curto-circuito, soldas frias e má dissipação de calor.

3. Desafios de segurança elétrica e compatibilidade eletromagnética

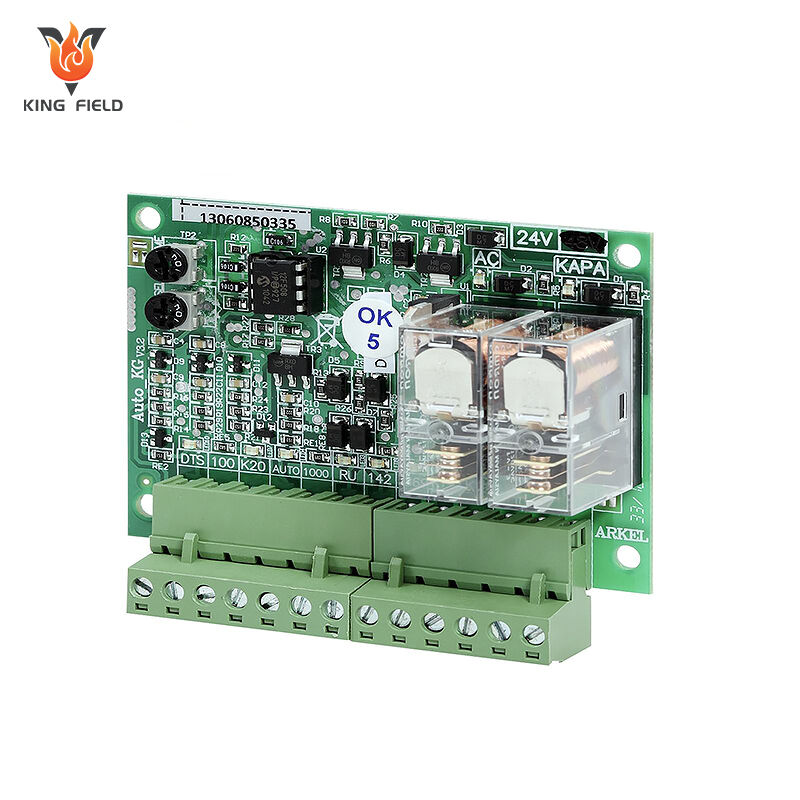

• Proteção de segurança elétrica: Equipamentos médicos elétricos devem atender aos requisitos de proteção contra choques elétricos e correntes de fuga. O layout da PCB deve distinguir rigorosamente áreas de alta e baixa tensão para evitar o risco de ruptura de isolamento.

• Alta dificuldade em atender aos padrões de desempenho EMC: O próprio equipamento médico gera interferência eletromagnética intensa e também deve resistir à interferência ambiental externa. As PCBs devem passar por testes de compatibilidade eletromagnética (EMC), e o projeto de aterramento, estrutura de blindagem e circuitos de filtragem devem ser otimizados para evitar distorção de dados ou mau funcionamento do equipamento.

• Requisitos de integridade de sinal: Equipamentos diagnósticos precisam transmitir sinais analógicos de alta precisão. A montagem de PCBs deve controlar a correspondência de impedância, reduzir atenuação de sinal e diafonia, garantindo a precisão na aquisição e transmissão de dados.

4. Desafios na limpeza e controle de processo

• Requisitos elevados de limpeza: Dispositivos médicos possuem requisitos extremamente elevados quanto à limpeza de PCB. Contaminantes como escória de solda, resíduos de fluxo e poeira podem causar curtos-circuitos ou desencadear reações nos tecidos humanos. A produção deve ser realizada em uma sala limpa Classe 1000, e os resíduos devem ser removidos após a montagem por meio de processos como limpeza ultrassônica e limpeza iônica.

• Dificuldade no controle de processos de precisão: O uso de tecnologia de micro-montagem e soldagem sem chumbo exige um controle rigoroso dos perfis de temperatura na soldagem por refluxo e da pressão de montagem, para evitar defeitos como tombstoning, soldas frias e vazios nas juntas de solda.

• Pressão da produção em pequenos lotes e grande variedade: Dispositivos médicos são majoritariamente personalizados, com pedidos em pequenos lotes. É necessário alternar rapidamente entre modelos de produtos, garantindo ao mesmo tempo a consistência entre diferentes lotes, o que impõe exigências extremamente altas à flexibilidade da linha de produção e à estabilidade do processo.

5. Requisitos rigorosos de testes e verificação

• Inspeção completa, não amostragem aleatória: Não são permitidas PCBs médicas defeituosas no mercado. Cada PCB deve ser inspecionada 100%, com cobertura total de inspeção.

• Ciclo de verificação longo e alto custo: As PCBs devem passar por testes de ciclagem térmica alta e baixa, testes de envelhecimento em umidade e calor, testes de vibração e testes de vida útil, com ciclos de verificação que duram vários meses.

• Verificação para cenários especiais: As PCBs implantáveis exigem testes adicionais de biocompatibilidade e corrosão por fluidos corporais, enquanto as PCBs diagnósticas requerem testes de calibração de precisão de sinal para garantir conformidade com os requisitos clínicos de uso dos dispositivos médicos.

Capacidade de Produção

| Capacidade do processo de fabricação de equipamentos | |||||

| Capacidade SMT | 60.000.000 chips/dia | ||||

| Capacidade THT | 1.500.000 chips/dia | ||||

| TEMPO DE ENTREGA | Expedido em 24 horas | ||||

| Tipos de PCBs disponíveis para montagem | Placas rígidas, placas flexíveis, placas rígido-flexíveis, placas de alumínio | ||||

| Especificações de PCB para Montagem | Tamanho máximo: 480x510 mm; Tamanho mínimo: 50x100 mm | ||||

| Componente mínimo para montagem | 01005 | ||||

| BGA mínimo | Placas rígidas 0,3 mm; placas flexíveis 0,4 mm | ||||

| Componente de passo fino mínimo | 0,2 mm | ||||

| Precisão na colocação de componentes | ± 0,015 mm | ||||

| Altura máxima do componente | 25 mm | ||||

Principais Vantagens

Soluções Kingfield Medical PCBA – Impulsionando a Inovação em Eletrônicos Médicos de Alta Confiabilidade Posicionamento principal

Fornecemos serviços de montagem de PCBs conformes, altamente confiáveis e seguros, especificamente para dispositivos médicos diagnósticos, terapêuticos, de monitoramento e implantáveis. Com o sistema de controle de qualidade ISO 13485 em todo o processo como base, criamos componentes eletrônicos médicos essenciais que atendem a padrões internacionais como FDA e IEC 60601, ajudando empresas de dispositivos médicos a superar barreiras tecnológicas e garantindo uso clínico seguro.

Garantia abrangente de conformidade, atendendo aos rigorosos padrões da indústria médica

• Certificação do Sistema: Certificado pelo Sistema de Gestão da Qualidade Médica ISO 13485 e pelas certificações ambientais RoHS/REACH; os produtos cumprem com o padrão de segurança elétrica médica IEC 60601 e com os requisitos de biocompatibilidade ISO 10993;

• Rastreabilidade Completa do Processo: Lotes de matérias-primas, parâmetros de produção, dados de testes e registros de operadores são mantidos durante todo o processo, garantindo a rastreabilidade completa do ciclo de vida dos produtos e atendendo aos requisitos da FDA QSR para revisão e recall;

• Conformidade de materiais : Seleciona rigorosamente materiais médicos livres de chumbo e ambientalmente amigáveis; produtos implantáveis utilizam substratos e soldas biocompatíveis, eliminando o risco de substâncias perigosas.

Adaptável a ambientes extremos, com design altamente confiável e de longa vida

• Tolerância ambiental: Suporta ampla faixa de temperatura de -40 °C a 85 °C, resiste à alta umidade de 95% UR e choques de vibração de 10-2000 Hz, sendo adequado para cenários complexos como salas cirúrgicas, ambulâncias e implantação humana;

• Garantia de longa vida útil: MTBF ≥ 100.000 horas, produtos implantáveis têm vida útil de 5 a 10 anos, e o design livre de falhas atende aos requisitos de operação ininterrupta por 24 horas de dispositivos médicos;

• Montagem de alta densidade: Proficiente na embalagem 01005 e montagem BGA com passo ultrafino abaixo de 0,4 mm, suportando a fabricação de precisão de dispositivos médicos miniaturizados e portáteis.

Tanto os padrões de segurança quanto os de desempenho são atendidos, eliminando riscos clínicos

• Segurança Elétrica: Projeto de isolamento Classe I/II, corrente de fuga <100μA, layout zoneado entre corrente forte e fraca para evitar risco de choque elétrico;

• Otimização EMC: Aprovado no teste de compatibilidade eletromagnética IEC 61000, com projeto otimizado de aterramento, blindagem e filtragem para eliminar interferência entre dispositivos e garantir dados diagnósticos precisos;

• Integridade do Sinal: Correspondência de impedância rigorosamente controlada (±10%) para reduzir diafonia e atenuação do sinal, adaptando-se aos requisitos de transmissão de sinal de equipamentos de alta precisão, como scanners de CT e instrumentos de teste de ácido nucleico.

Controle refinado do processo garante consistência do produto

• Produção Limpa: Sala limpa classe 1000 com processos de limpeza ultrassônica e limpeza por íons, resultando em resíduos quase nulos de escória de solda e resíduos de fluxo;

• Fabricação de Precisão: Precisão no posicionamento SMT ±0,03 mm, diferença no perfil de temperatura da soldagem por refluxo ±2 ℃, taxa de vazios nas juntas de solda <5%, suportando produção flexível de pequenos lotes e múltiplas variedades;

• Garantia de Inspeção Completa: inspeção visual AOI em 100%, inspeção de juntas de solda por raio-x, teste de circuito ICT, teste funcional FCT, com taxa de defeitos controlada em nível PPM.