مونتاژ SMT

مونتاژ دقیق SMT برای الکترونیک پزشکی، صنعتی، خودرویی و مصرفی. نمونهسازی سریع (۲۴ ساعته) تا تولید انبوه، تطبیق BOM، تحلیل DFM و آزمونهای AOI/ICT. قرارگیری با سرعت بالا، لحیمکاری قابل اعتماد — تحویل به موقع و کیفیت یکنواخت برای بردهای PCB شما.

توضیح

راهحلهای دقیق مونتاژ SMT

KINGFIELD خدمات مونتاژ فناوری نصب سطحی با کیفیت بالا و قابل اعتمادی را برای نیازهای تولید الکترونیک شما ارائه میدهد.

در مورد مونتاژ SMT KINGFIELD

KINGFIELD ارائهدهنده پیشرو در زمینه خدمات مونتاژ فناوری نصب سطحی (SMT) است و راهحلهای تولید با کیفیت بالا را به شرکتهای الکترونیکی در سراسر جهان ارائه میدهد.

قدرتهای ما

- قراردادن سریع SMT (تا 80,000 قطعه در ساعت)

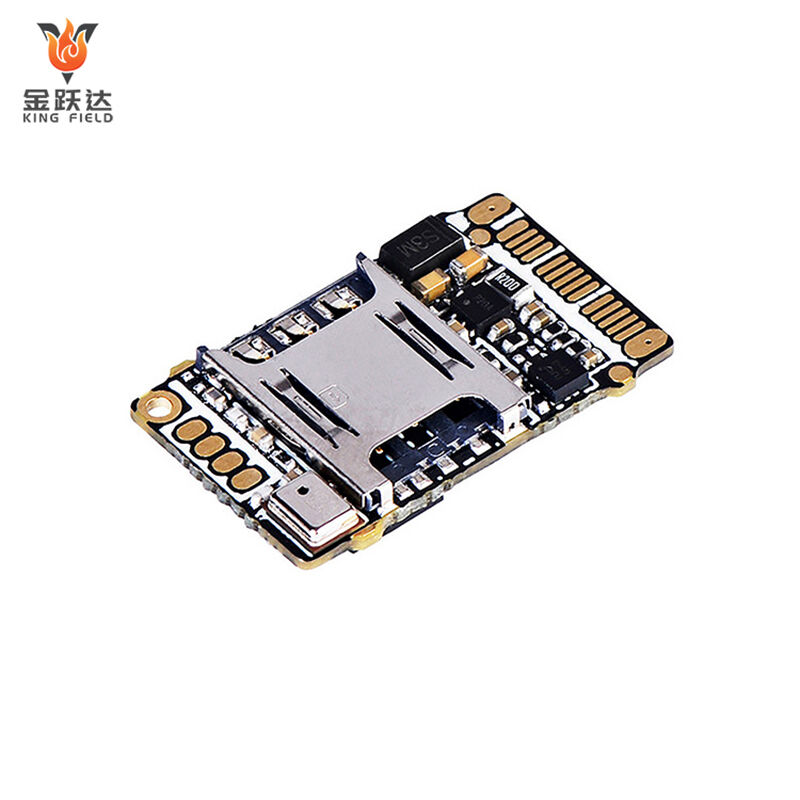

- اندازه قطعات از 01005 تا BGAهای بزرگ

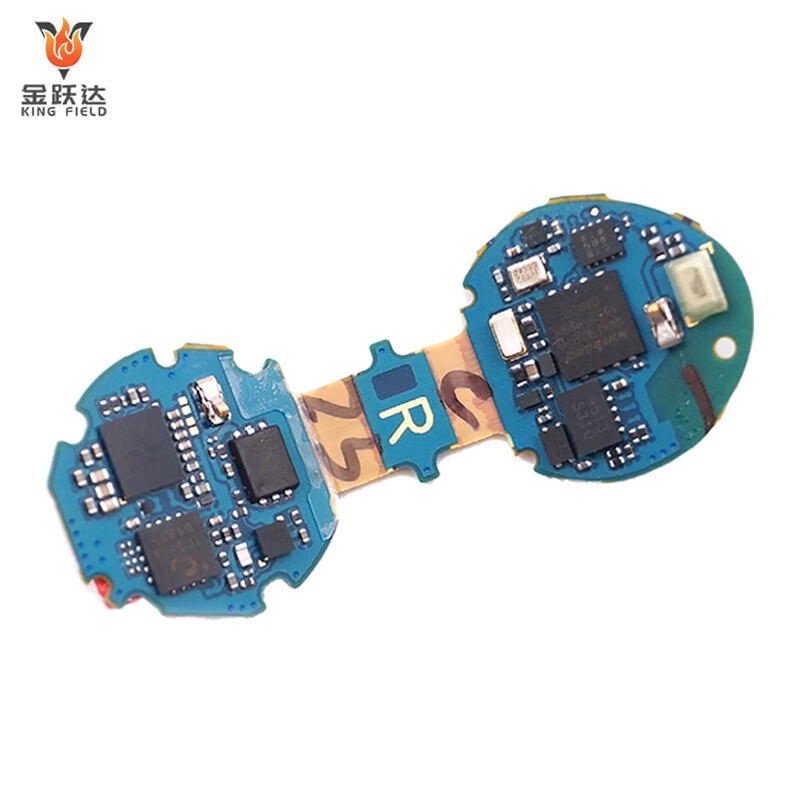

- قابلیت قرارگیری دوطرفه

- بازرسی نوری خودکار (AOI) و بازرسی پرتو ایکس

- تولید انعطافپذیر از نمونهسازی تا تولید حجم بالا

- راهحل جامع PCBA برای ایدههای شما

- بیش از ۱۰ سال تجربه معتبر در تولید PCBA

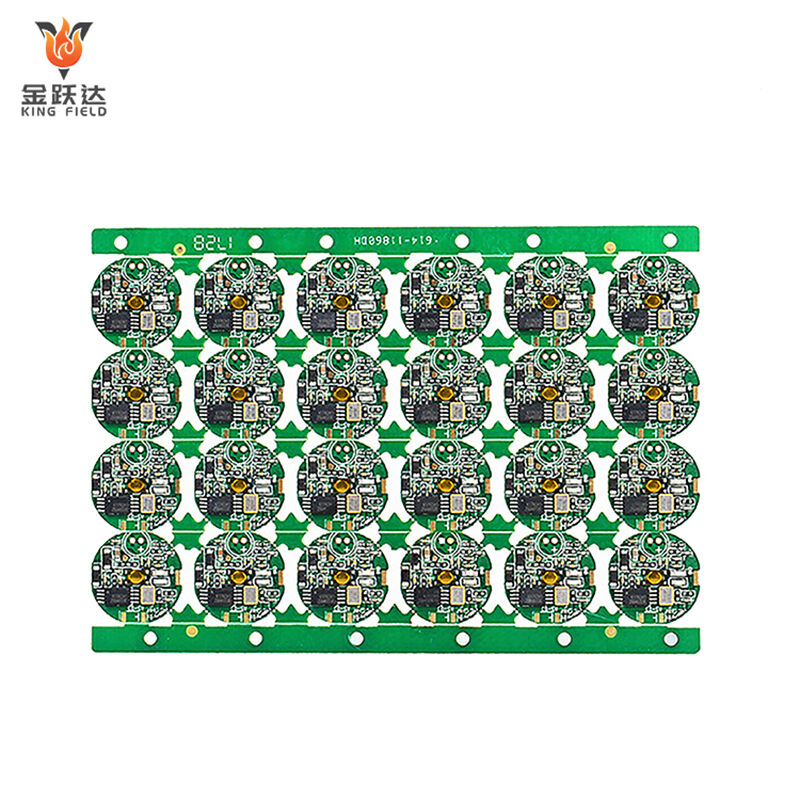

- ۹ خط تولید خودکار SMT برای تحویل

تولید پیشرفته

ما مجهز به خطوط تولید پیشرفته SMT هستیم تا مونتاژ دقیق با کارایی و قابلیت اطمینان بالا ارائه دهیم.

تضمین کیفیت

فرآیندهای دقیق ما مطابق با استانداردهای ISO 9001، IATF 16949 و ISO 13485 مورد تأیید قرار گرفتهاند و کیفیت یکنواخت در هر پروژه را تضمین میکنند.

تکنولوژی نصب سطحی (SMD) یک فرآیند اساسی در تولید محصولات الکترونیکی امروزی است. این روش به معنای اعمال مستقیم خمیر لحیم به پدهای مشخصشده روی سطح برد مدار چاپی (PCB) برای تشکیل قطعات کوچک بدون سیم یا با سیم کوتاه است که سپس از طریق لحیمکاری بازرسوب دمای بالا، در جای خود تثبیت میشوند. این روش با تکنولوژی سنتی نصب از طریق سوراخ که نیازمند ایجاد سوراخ در برد PCB است، متفاوت است. این فرآیند به سه عنصر اصلی متکی است: قطعات SMD، ماشینهای چاپ خمیر لحیم/ماشینهای قراردهی/اجاقهای بازرسوب و برد PCB اختصاصی. یک گردش کار معمول شامل چهار مرحله کلیدی است: چاپ خمیر لحیم، قرارگیری قطعات، لحیمکاری بازرسوب و بازرسی و بازکاری (بازرسی AOI و تعمیر محصولات معیوب)، که در نهایت منجر به تشکیل یک مدار الکترونیکی کامل و پایدار میشود.

مزایای مونتاژ SMT

-

کاهش قابل توجه اندازه و وزن محصول:

اجزاء میتوانند بهطور مستقیم روی سطح برد مدار چاپی (PCB) نصب شوند بدون اینکه نیاز به سوراخهای عبوری داشته باشند و بنابراین فضای نصب مورد نیاز برای قطعات سنتی سوراخدار را صرفهجویی میکنند. برای عملکرد یکسان، محصولاتی که از SMT استفاده میکنند میتوانند بیش از 60٪ کوچکتر و بیش از 70٪ سبکتر باشند و نیاز به کوچکسازی دستگاههای قابل حمل مانند تلفنهای همراه و لپتاپها را برآورده کنند.

-

افزایش کارایی تولید و کاهش هزینهها:

خودکارسازی بالا امکان نصب سریع و دقیق در مقیاس انبوه را از طریق ماشینهای قرارگیری (pick-and-place) فراهم میکند. یک خط تولید واحد میتواند روزانه دهها هزار برد مدار چاپی را مونتاژ کند. استفاده از مواد بهتر است؛ قطعات کوچکتر و بدون پایه، ضایعات مواد را کاهش میدهند؛ فرآیند تولید سادهتر میشود و هزینههای نیروی کار کاهش مییابد.

-

بهبود عملکرد و قابلیت اطمینان مدار:

قطعات بهصورت ایمنتری نصب میشوند، با فاصله کمتر بین اتصالات لحیم و مسیرهای مستقیمتر، که این امر باعث کاهش تأخیر در انتقال سیگنال و تداخل، و همچنین بهبود عملکرد مدارهای با فرکانس بالا میشود. نرخ عیب در اتصالات لحیم پایین است و مشکلات تماس ناشی از لرزش و تغییرات دما در قطعات سوراخدار از بین میرود و در نتیجه قابلیت اطمینان کلی محصول بهطور چشمگیری افزایش مییابد.

-

مونتاژ با تراکم بالا SMT:

با پیشرفت فناوری، محصولات الکترونیکی روزبهروز هوشمندتر و پیچیدهتر میشوند و این امر نیاز به افزایش چشمگیری در چگالی مونتاژ برد مدار چاپی (PCB) را ایجاد کرده است. مونتاژ SMT بهطور مؤثر این مشکل را حل میکند و مونتاژ با چگالی بالا در PCB را ممکن میسازد.

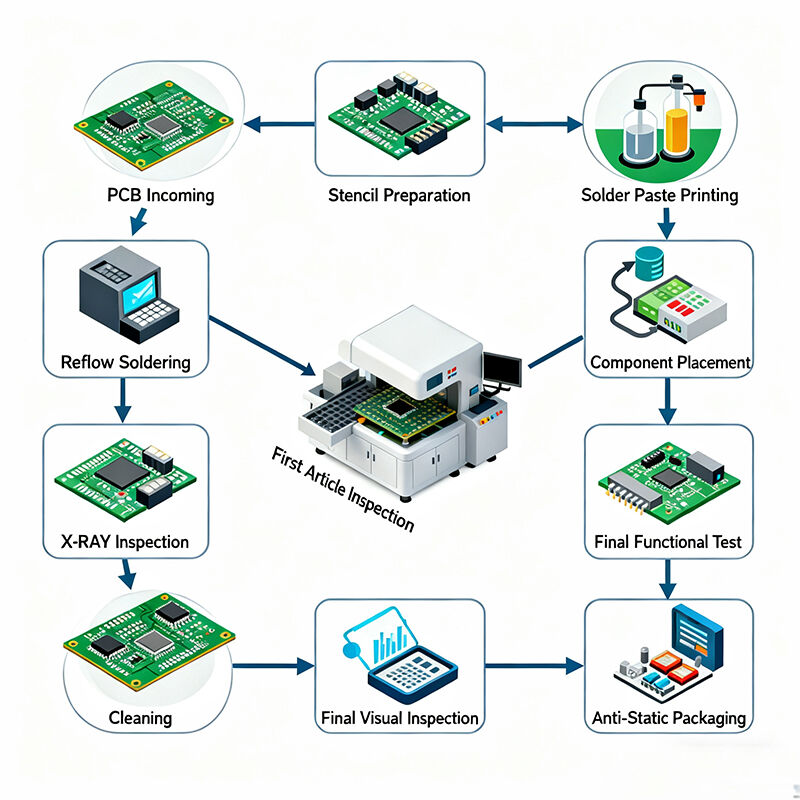

جریان فرآیند مونتاژ SMT

مشکلات رایج در مونتاژ SMT

-

مسائل مرتبط با خمیر لحیم:

خمیر لحیم زیاد میتواند باعث اتصال کوتاه (بریجینگ) بین اتصالات لحیم مجاور شود، در حالی که خمیر کم منجر به اتصالات ضعیف لحیم (اتصالات سرد) میشود.

ذخیرهسازی نادرست، گرم شدن یا استفاده از خمیر لحیم پس از تاریخ انقضا میتواند منجر به بدتر شدن آن شود و در نتیجه باعث ایجاد حباب و اتصالات لحیم کدر پس از فرآیند لحیمکاری گردد.

موقعیتیابی نادرست توسط دستگاه چاپ میتواند باعث جابهجایی خمیر لحیم از روی پدهای برد مدار چاپ شود و بر قرارگیری صحیح قطعات در مراحل بعدی تأثیر بگذارد.

-

مسائل قرارگیری قطعات:

خطاهای دیدی در دستگاه چیدمان قطعات یا سایش نازل میتواند منجر به عدم تراز دقیق قطعات شود و باعث لحیمکاری ضعیف یا مشکلات تماس الکتریکی گردد.

بارگذاری نادرست مواد یا خرابی نازل میتواند منجر به عدم قرارگیری قطعات یا قرارگیری نادرست قطعات (از نوع یا مشخصات اشتباه) شود.

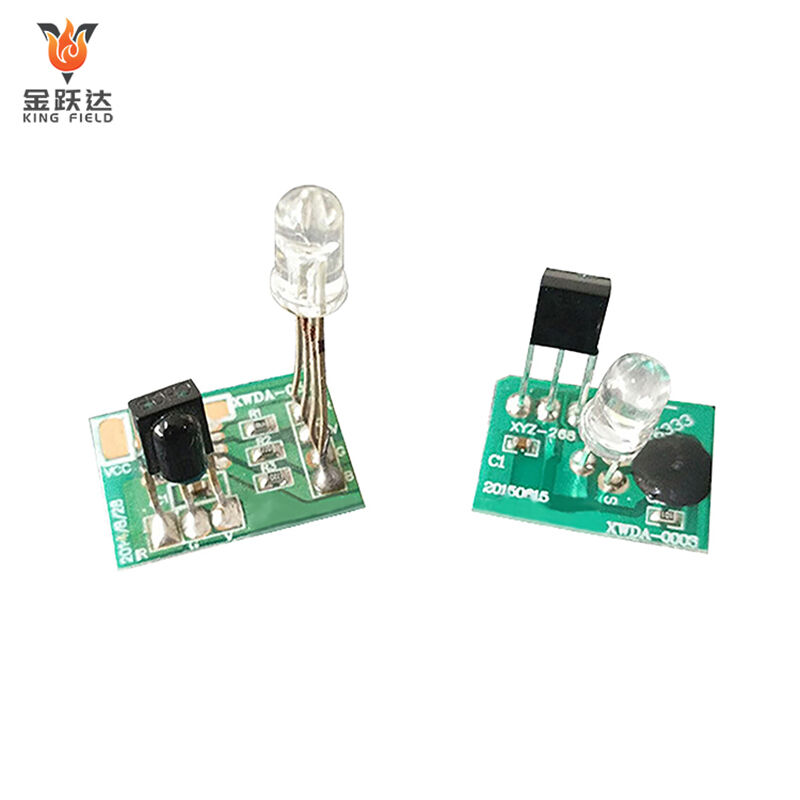

قرار دادن قطعات قطبدار (مانند دیودها) در جهت معکوس میتواند مستقیماً باعث خرابی مدار یا حتی سوختن قطعه شود.

-

مسائل لحیمکاری رفرالو:

دمای ناکافی در فرآیند لحیمکاری ریفلاکس یا حفظ حرارت ناکافی میتواند منجر به ذوب نشدن کامل سیمپیچ (لحیم سرد) شود، که این امر باعث هدایت الکتریکی ضعیف و جداسازی آسان اتصال لحیم میگردد.

عدم تقارن در اندازه پدها یا مقدار خمیر لحیم در دو سر قطعات میتواند باعث تفاوت قابل توجه در انبساط حرارتی در حین لحیمکاری شود و منجر به بلند شدن یک سر قطعه (پدیده سنگ قبر) گردد.

تبخیر سریع فلکس خمیر لحیم، جذب رطوبت توسط برد مدار چاپی (PCB) یا اکسیژن زیاد در محیط لحیمکاری میتواند باعث تشکیل حبابهای هوا (ناهمگنی) در داخل اتصال لحیم شود که این امر استحکام و هدایت الکتریکی را کاهش میدهد.

-

مسائل بازرسی و تعمیر:

تنظیمات نامناسب پارامترهای بازرسی AOI یا غفلت در حین بازرسی دستی بصری میتواند منجر به عدم تشخیص نقصها مانند اتصال کوتاه (bridging) و لحیمهای سرد شود و در نتیجه محصولات معیوب به مراحل بعدی فرآیند انتقال یابند.

دمای بیش از حد بالای اجاق هوا داغ یا زمان نگهداری طولانی در حین بازکاری میتواند باعث آسیب به زیرلایه برد مدار چاپی یا قطعات اطراف و ایجاد نقصهای ثانویه شود.

پارامترهای تجهیزات

| قابلیت فرآیند تولید تجهیزات | |

| ظرفیت SMT | ۶۰,۰۰۰,۰۰۰ تراشه/روز |

| ظرفیت THT | 1.500,000 تراشه/روز |

| زمان تحویل | تحویل فوری 24 ساعته |

| انواع برد مدار چاپی (PCB) موجود برای مونتاژ | بردهای صلب، بردهای انعطافپذیر، بردهای صلب-انعطافپذیر، بردهای آلومینیومی |

| مشخصات برد مدار چاپی (PCB) برای مونتاژ |

حداکثر اندازه: 480x510 میلیمتر؛ حداقل اندازه: 50x100 میلیمتر |

| کوچکترین قطعه نصبشده | 03015 |

| حداقل BGA | تابههای صلب 0.3 میلیمتر؛ تابههای انعطافپذیر 0.4 میلیمتر |

| کوچکترین المان با گیج ظریف | 0.3 mm |

| دقت در قرارگیری قطعات | ±0.03 میلیمتر |

| حداکثر ارتفاع المان | 25 میلیمتر |