SMT montaaž

Täpne SMT-paigaldus meditsiini-, tööstus-, autotootmise ja tarbeelektroonikasse. Kiire prototüüpimine (24h) massitootele, BOM vastendamine, DFM analüüs ja AOI/ICT testimine. Kiire paigutus, usaldusväärne lõimimine – õigeaegne tarnimine, pidev kvaliteet teie plaatidele.

Kirjeldus

Täpned SMT montaaži lahendused

KINGFIELD pakub kõrgekvaliteedilisi ja usaldusväärseid pinnamonteeži (SMT) teenuseid Teie elektroonikatoote valmistamise vajadusteks.

KINGFIELDi SMT montaaži kohta

KINGFIELD on juhtiv pinnamonteeži (SMT) montaažiteenuste pakkujate seas, pakudes kõrgekvaliteedilisi tootmislahendusi elektroonikafirmadele üle maailma.

Meie võimed

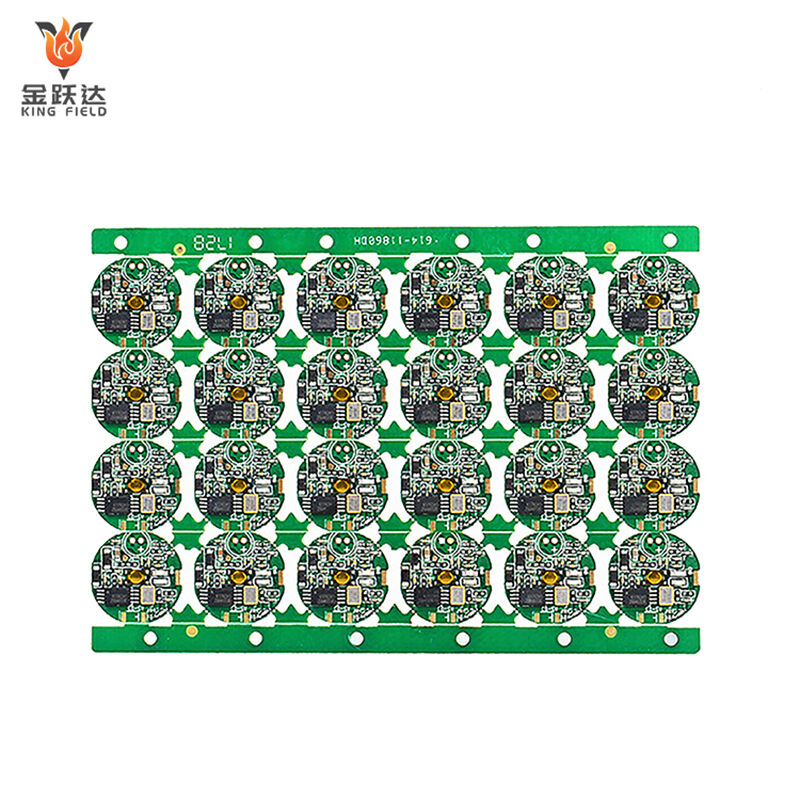

- Kõrgkiirusega SMT paigutus (kuni 80 000 komponenti tunnis)

- Komponendisuurused 01005-st suurteni BGAdeni

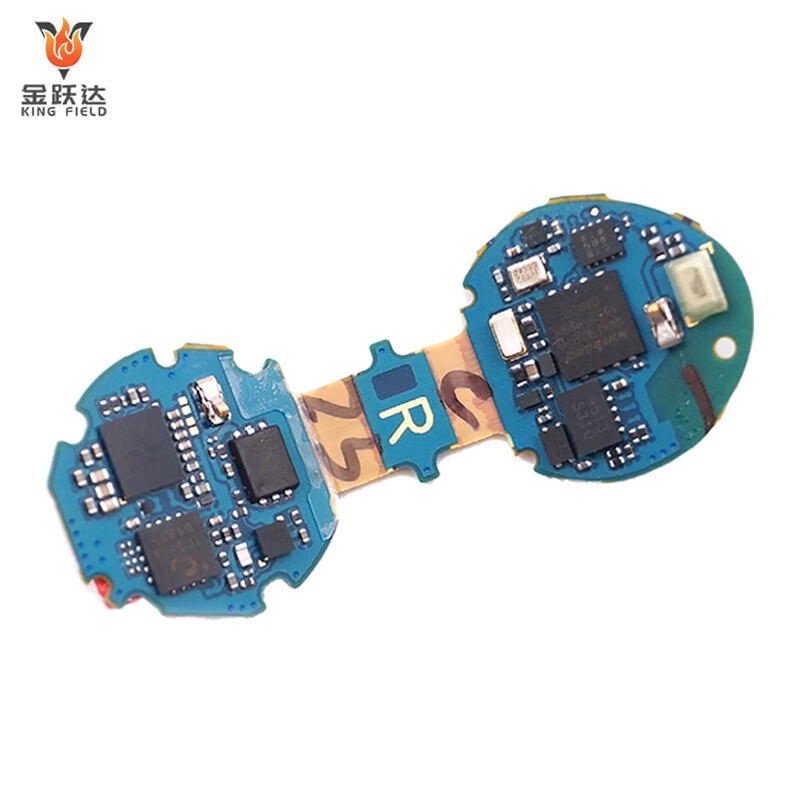

- Topeltkülgne paigutusvõimekus

- Automaatne optiline kontroll (AOI) ja röntgenkontroll

- Paindlik tootmine prototüüpimisest kõrge mahuga valmistamiseni

- Üheaknaga PCBA-lahendus teie ideedele

- Üle 10 aasta usaldusväärse PCBA tootmise kogemuse

- 9 automatiseeritud SMT tootmismoodulit kohaletoimetamiseks

Edasijõudnud Tootmine

Meil on varustus tänapäevaste SMT tootmismoodulitega, et pakkuda täpset montaaži kõrge efektiivsuse ja usaldusväärsusega.

Kvaliteedi tagamine

Meie range protsessid on sertifitseeritud vastavalt ISO 9001, IATF 16949 ja ISO 13485 standarditele, tagades kvaliteedi igale projekti.

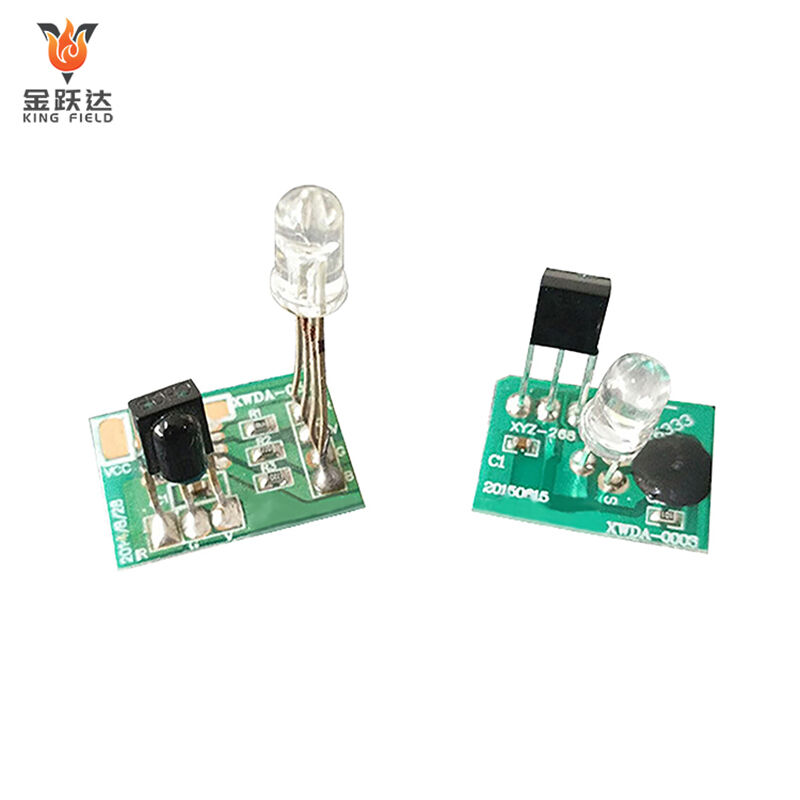

Pinnakontaktiga monteerimise tehnoloogia (SMD) on tuumaprotsess praegu toodetavas elektroonikatoodetes. See viitab soldermassi otsest rakendamisele trükkplaatide (PCB) määratud kontaktväljadele, et moodustada juhteta või lühikeste juhtedega miniatuursed pinnakontaktiga komponendid, mille järel toimub kõrgetemperatuuriline läbitaltsutamine nende kindlaks kinnitamiseks. See erineb traditsioonilisest läbipuuritud aukudega monteerimise tehnoloogiast, mis nõuab trükkplaatide puurimist. Protsess tugineb kolmele tuumaelemendile: SMD-komponendid, soldermassi printerid/komponentide paigaldusmasinad/läbitaltsutussaunad ja eriotstarbelised trükkplaatid. Tüüpiline töövoog koosneb neljast olulisest etapist: soldermassi trükkimine, komponentide paigaldamine, läbitaltsutamine ning kontroll ja parandustööd (AOI-kontroll ja defektsete toodete remont), lootes lõpuks täieliku ja stabiilse elektroonilise ahela.

SMT-i montaaži eelised

-

Oluliselt Vähendatud Toote Suurus ja Kaal:

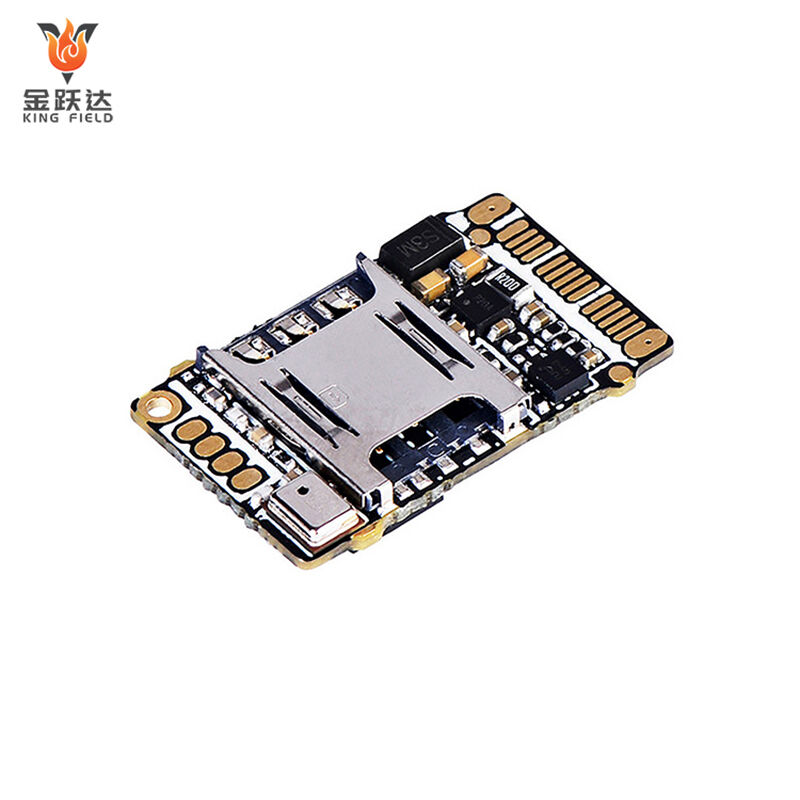

Komponendid saab otseselt paigaldada trükkplaatide (PCB) pinnale ilma läbitseppimisavaid kasutamata, säästes seeläbi ruumi, mida traditsioonilised läbitseppimiskomponendid nõuavad. Samal funktsioonil tooted, mis kasutavad SMT-d, võivad olla üle 60% väiksemad ja üle 70% kergemad, täites nii mobiilsete seadmete, nagu mobiiltelefonid ja sülearvutid, vajaduse miniatuurseks.

-

Suurenenud Tootmise Efektiivsus ja Kulude Vähendamine:

Kõrge automaatika võimaldab kiiret ja kõrge täpsusega partii paigaldamist asetsemasinatega. Üks tootmismoodul suudab monteerida tuhandeid trükkplaate päevas. Materjalikasutus on parem; väiksemad komponendid ilma juhtmeteta vähendavad materjalikadusid; tootmisprotsess on lihtsam ning tööjõukulud madalamad.

-

Täiustatud Ahela Jõudlus ja Usaldusväärsus:

Komponendid on kindlamalt paigutatud, lühemate jooteservade ja otsemate radadega, vähendades signaalide edastusviivitusi ja häireid ning parandades kõrgsageduslike ahelate toimivust. Jooteserva defektide esinemissagedus on madal, ja läbikäigu komponentidel vibreerimise ja temperatuurimuutuste tõttu tekkivad kontaktiprobleemid vältitakse, mis suurendab oluliselt kogu toote usaldusväärsust.

-

Kõrge Tihedusega SMT Montaaž:

Tehnoloogia arenguga muutuvad elektroonilised tooted järjest targemaks ja keerukamaks, mistõttu tuleb suurendada märkimisväärselt PCB-montaaži tihedust. SMT-montaaž lahendab selle probleemi efektiivselt, võimaldades tiheda tihedusega PCB-montaaži.

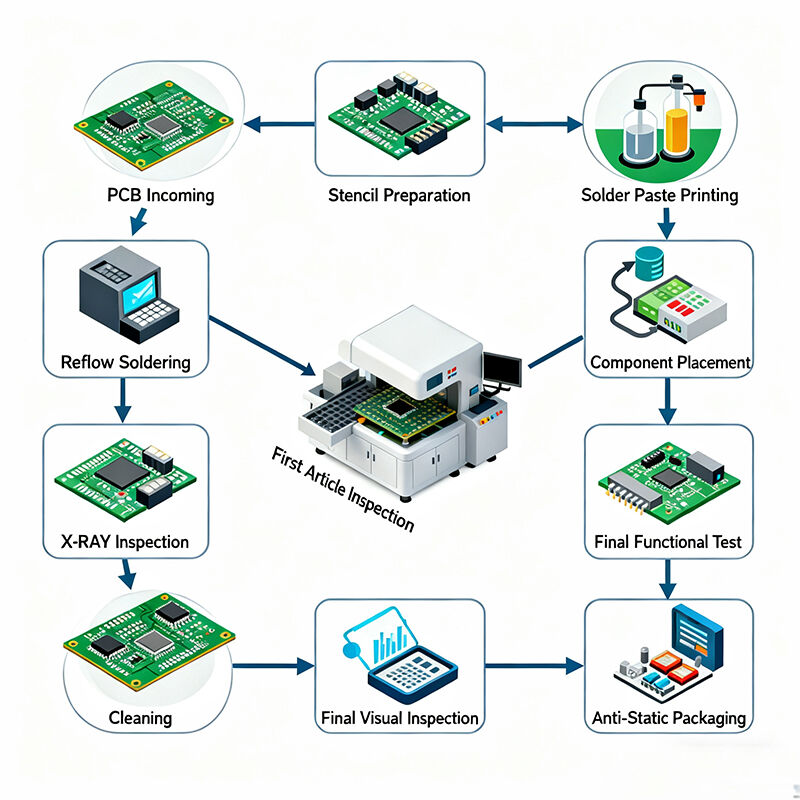

SMT-i montaaži protsessivoog

Levinud probleemid SMT-i montaažis

-

Jootekiu Seotud Probleemid:

Liialt palju jootepasti võib põhjustada lühiseid (sillutamist) naaberservade vahel, samas kui liiga vähe pastat annab nõrgad jooteservad (külmad jooted).

Solderi pastat ei tohi hoida ebaõigesti, soojendada või kasutada pärast selle aegumist, kuna see võib põhjustada materjali halvenemise, mis viib lõppkokkuvõttes sulamisprotsessi järel õhupihustesse ja mattpinnaliseks saanud sulamisliite.

Trükimasina vale positsioneerimine võib põhjustada selle, et solderipasta jääb plaadile liiga kaugele padidest, millest tulenevalt raskeneb komponentide järgnev paigaldamine.

-

Komponentide Paigutamise Probleemid:

Visuaalsed vead pick-and-place-masinas või nozli kulumine võivad põhjustada komponentide valesti paigutamise, mis omakorda viib halva sulamisega või kontaktiprobleemide tekke.

Vale materjali laadimine või nozli rike võivad tulemuseks olla puuduvad komponendid või vale komponendi (vale tüüp või spetsifikatsioon) paigaldamine.

Polarse komponendide (nt dioodide) paigaldus vale poole pealt võib otsest põhjustada ahela rikke või isegi komponendi läbi põlemise.

-

Jootmise Tagasikuumutamise Probleemid:

Ebapiisav relee sulamistemperatuur või ebasoolasväärne soojahooldus võib põhjustada ebatäieliku lõimi sulamise (külmlõimimine), mis viib halva juhtivuse ja liigendite kergelt lahti tulemise juurde.

Komponentide mõlemal otsal asuvate padjade suuruse või lõimipasta koguse ebakindlus võib põhjustada olulised termilise laienemise erinevused lõimimisel, mis viib komponendi ühe otsa tõusuni (matsepalete nähtus).

Lõimipasta fluksi kiire aurustumine, plaatseti niiskuse imendumine või liialt hapniku sisaldus lõimimiskeskkonnas võivad põhjustada õhupuhaste (tühi koht) teket lõimiliite sees, vähendades nii tugevust kui ka juhtivust.

-

Inspekteerimise ja Parandustööde Probleemid:

Ebasobivad AOI kontrolli parameetrid või vigade vahele jätmine käsitsi silma peale kontrolli käigus võivad viia puuduste nagu lühisühendused ja külmlõimimised tuvastamata jäämiseni, mille tulemusena defektseid tooteid edasi liikuda.

Ebavajalikult kõrge kuuma õhu pumba temperatuur või liiga pikk hooldusaeg remondi käigus võib kahjustada plaatide alust või ümbritsevaid komponente, põhjustades teiseseid defekte.

Seadme parameetrid

| Seadmete valmistamise protsessi võimekus | |

| SMT Võimsus | 60 000 000 kiipi/päev |

| THT mahtuvus | 1.500,000 kiipi/päev |

| Kohaletoimetamise aeg | Kiirendatud 24 tundi |

| PCB tüübid, mida saab monteerida | Kõvad plaadid, paindlikud plaadid, kõva-paindlikud plaadid, alumiiniumplaadid |

| PCB spetsifikatsioonid montaaži jaoks |

Maksimaalne suurus: 480x510 mm; Minimaalne suurus: 50x100 mm |

| Minimaalne monteeritav komponent | 03015 |

| Minimaalne BGA | Kõvad plaadid 0,3 mm; Fleksid 0,4 mm |

| Minimaalne peenepitsaga komponent | 0.3 mm |

| Komponentide asetlemise täpsuse tagamiseks | ±0,03 mm |

| Maksimaalne komponendi kõrgus | 25 mm |