Hdi pcb

PCB de interconexión de alta densidad (HDI) para electrónica compacta y de alto rendimiento (médica/industrial/automotriz/consumo). Pistas de paso fino, microvías y diseños que ahorran espacio, combinados con prototipado en 24 horas, entrega rápida, soporte DFM y pruebas rigurosas. Mejore la integridad de la señal, reduzca el tamaño y potencie sus productos de próxima generación.

Descripción

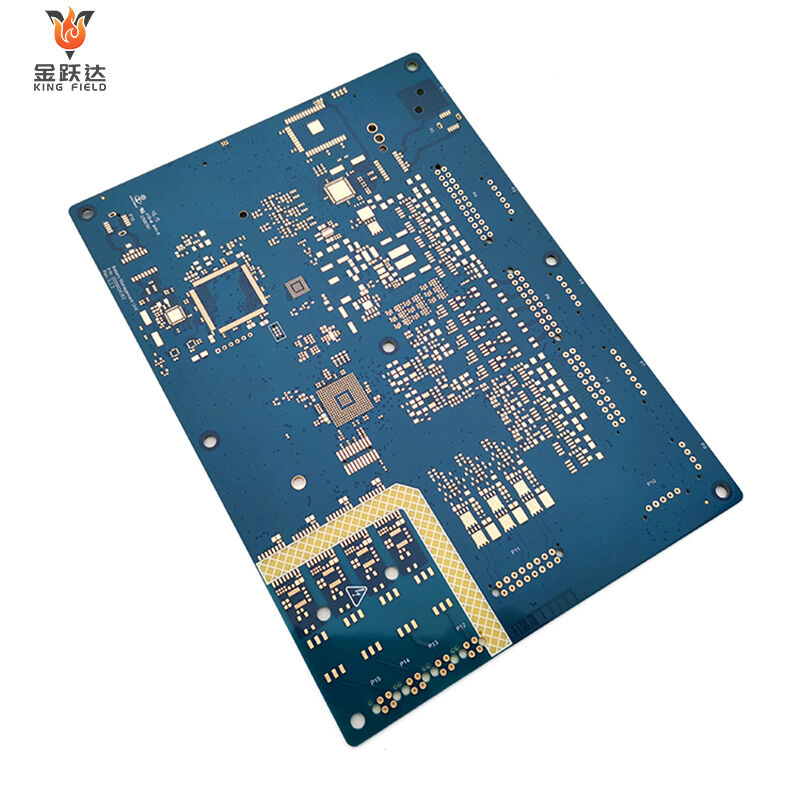

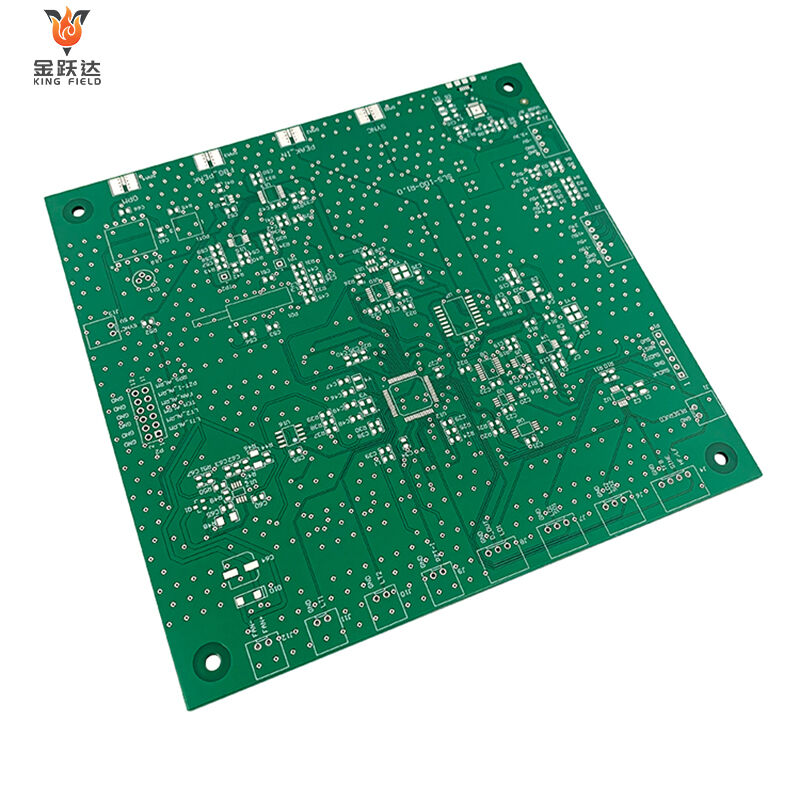

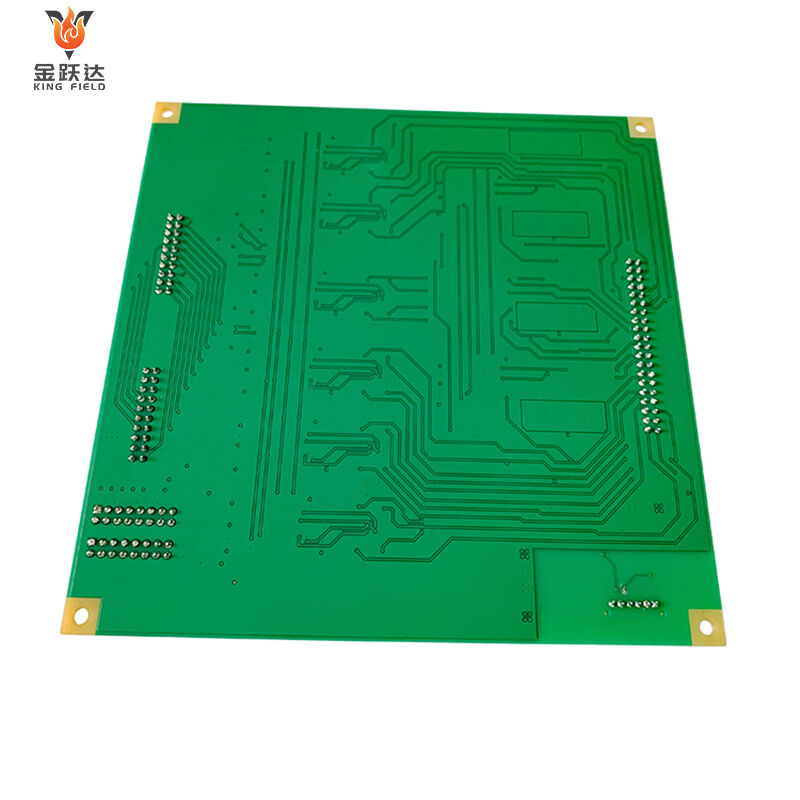

Acerca de los PCB de HDI

Los PCB de interconexión de alta densidad (HDI) logran la miniaturización y alto rendimiento de dispositivos electrónicos mediante tecnología avanzada de agujeros pasantes.

¿Qué es un PCB de HDI?

PCB de HDI significa placa de circuito impreso de interconexión de alta densidad. Según IPC-2226, el HDI se define como una placa de circuito impreso con una mayor densidad de cableado por unidad de área que una placa de circuito impreso convencional (PCB). Se fabrica utilizando tecnología de microvías ciegas, lo que resulta en una alta densidad de circuitos.

Características de los PCB HDI:

- Mejora de la Integridad de Señal:

La tecnología HDI utiliza vias internas, vias ciegas y vias enterradas para acercar los componentes entre sí, acortando las longitudes de las rutas de señal y mejorando la calidad de la señal.

- Economía:

Con una planificación adecuada, la tecnología HDI puede reducir el costo total en comparación con los PCB estándar. Esto se logra mediante menos capas, dimensiones más pequeñas y una reducción en la cantidad de PCB necesarios.

- Mejora de la fiabilidad:

En comparación con los vias tradicionales, las microvías tienen una relación de aspecto más pequeña, lo que proporciona una mayor fiabilidad. También son más robustas.

- Diseño compacto:

El uso de vías ciegas y enterradas minimiza los requisitos de espacio en la placa, haciendo que los dispositivos electrónicos sean más pequeños y ligeros.

Capacidad de fabricación (formulario)

Capacidad de fabricación

Kingfield ofrece tecnología avanzada de fabricación de PCB de alta densidad (HDI) y un control de calidad riguroso.

| Característica | Capacidad | ||||

| Tipos de vías | Vía ciega, vía enterrada, vía pasante | ||||

| Número de capas | Hasta 60 capas (se requiere evaluación por encima de 30 capas) | ||||

| Construcciones HDI | 1+N+1, 2+N+2, ..., 6+N+6 (pedidos ≥6 requieren evaluación) | ||||

| Pesos de cobre (terminado) | 18 um - 70 um | ||||

| Rastreo/espaciado mínimo | 0,065 mm/0,065 mm | ||||

| Espesor del PCB | 0,1-8,0 mm (se requiere evaluación para menos de 0,2 mm o más de 6,5 mm) | ||||

| Dimensión máxima de PCB (terminada) | 2-20 capas, 21×33 pulgadas; longitud ≤ 1000 mm; evaluar si el lado corto > 21 pulgadas | ||||

| Perforación mecánica mínima | 0.15mm | ||||

| Perforación láser mínima | Estándar 4 mil, 3 mil requieren evaluación (correspondiente a simple 106PP) | ||||

| Perforación láser máxima | mil (el espesor dieléctrico correspondiente no puede exceder 0,15 mm) | ||||

| Perforación de profundidad controlada mínima | PTH: 0,15 mm; NPTH: 0,25 mm | ||||

| Relación de aspecto | Máx. 14:1; evaluar si es mayor | ||||

| Puente mínimo de máscara de soldadura | 4 mil (verde, ≤1OZ) 5 mil (otros colores, ≤1OZ) | ||||

| Rango de diámetro de vías rellenas con resina | 0,254-6,5 mm | ||||

Tipo

Apilamiento de PCB HDI

Kingfield ofrece una variedad de configuraciones de apilamiento HDI para satisfacer sus requisitos específicos de diseño.

| Configuraciones comunes de apilamiento | Diseño de superposición de capas | ||||

| hélice espiral de capa 1 + N + 1 | Comprender las diferentes estructuras de apilamiento de PCB HDI ayuda a los diseñadores a obtener mayor flexibilidad en la asignación de capas, colocación de componentes y opciones de enrutamiento, aprovechando así eficazmente el espacio disponible y optimizando el diseño del PCB. La figura izquierda muestra una estructura común de apilamiento de PCB HDI. | ||||

| Máscara de soldadura superior | |||||

| Cobre de grado superior (1 onza) | |||||

| Prepreg (0,06 mm) | |||||

| Núcleo (N capas) | |||||

| Prepreg (0,06 mm) | |||||

| Cobre inferior (1 onza) | |||||

| Máscara de soldadura inferior | |||||

|

Áreas de aplicación: electrónica de consumo, dispositivos móviles, sensores IoT |

|||||

|

Ventajas: Alta relación costo-rendimiento, buen equilibrio entre densidad y rendimiento. |

|||||

| vuelo flotante en capas 2 + N + 2 | |||||

| Máscara de soldadura superior | |||||

| Cobre de grado superior (1 onza) | |||||

| Prepreg (0,06 mm) | |||||

| Revestimiento interior de cobre (1 oz) | |||||

| Prepreg (0,06 mm) | |||||

| Núcleo (N capas) | |||||

| Prepreg (0,06 mm) | |||||

| Revestimiento interior de cobre (1 oz) | |||||

| Prepreg (0,06 mm) | |||||

| Cobre inferior (1 onza) | |||||

| Máscara de soldadura inferior | |||||

|

Áreas de aplicación: Computación de alto rendimiento, electrónica automotriz, dispositivos médicos |

|||||

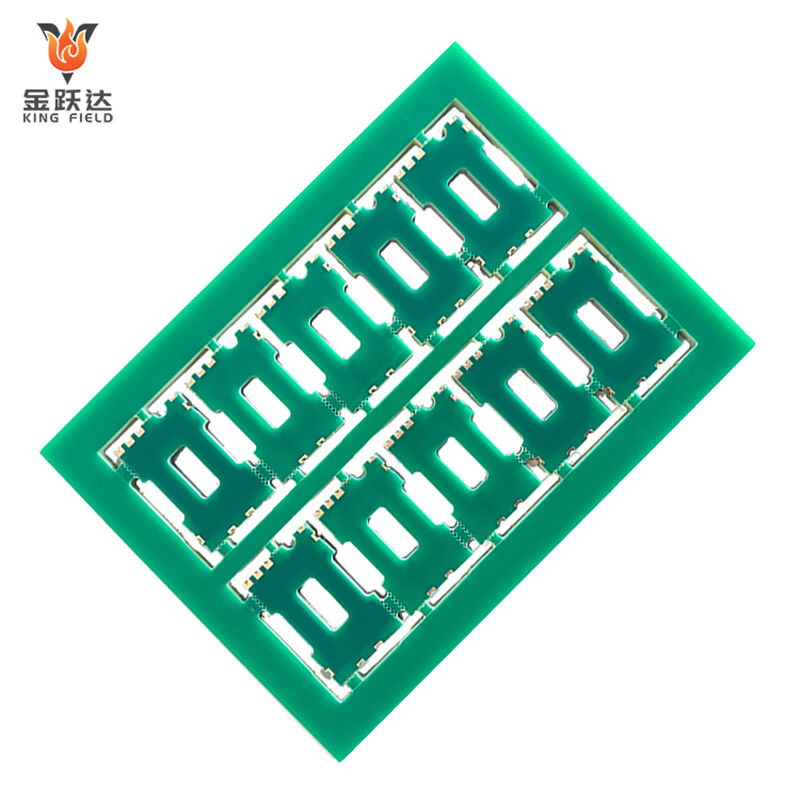

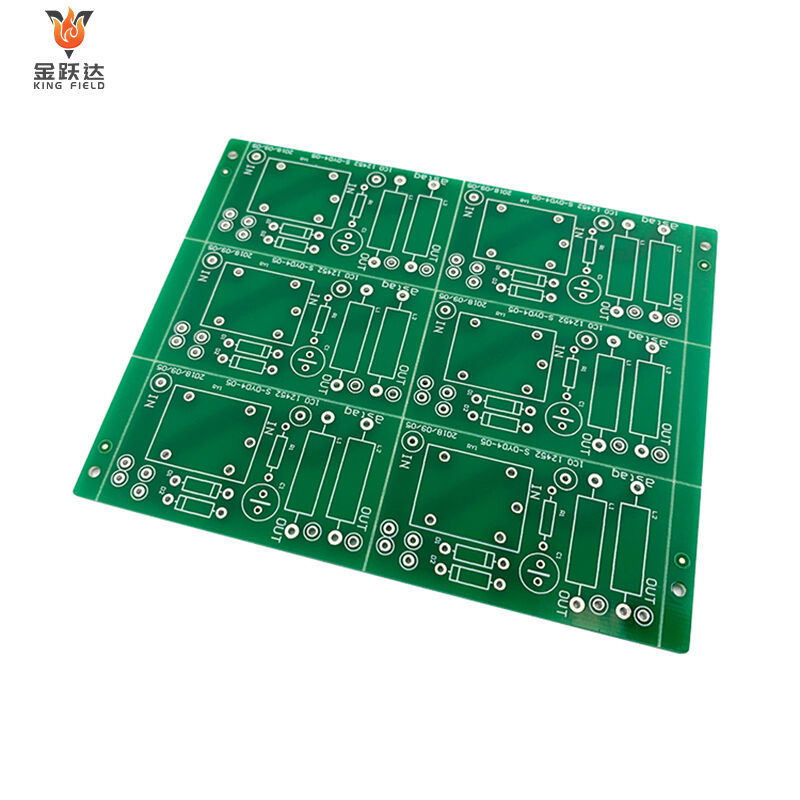

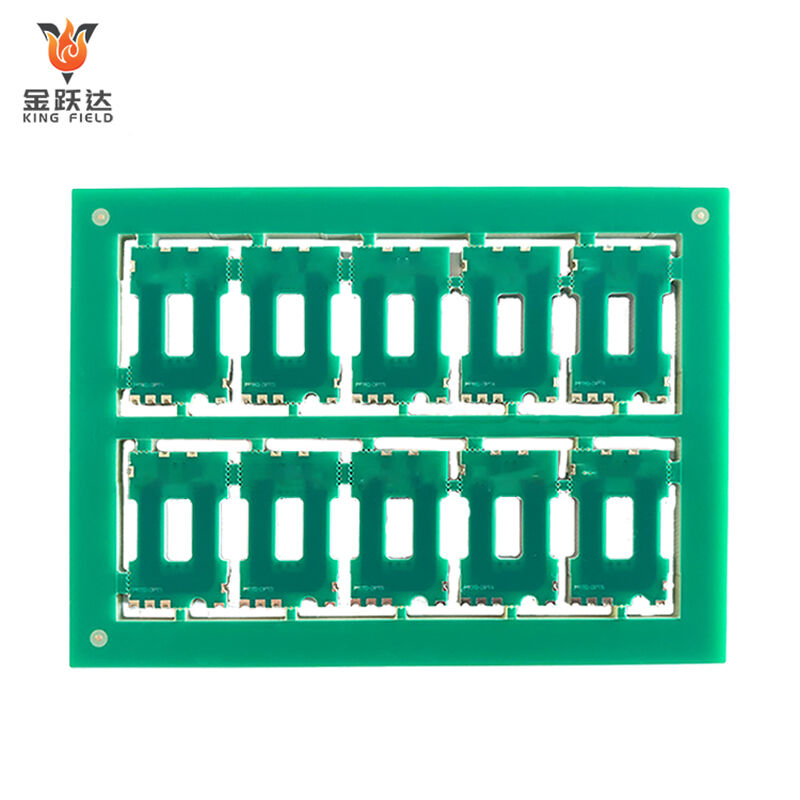

Caso

Estudios de casos

Explorando nuestros proyectos exitosos de PCB HDI en diferentes industrias

|

|

|

|

Productos de electrónica de consumo

|

Dispositivos Médicos

|

Automotriz

|