PCBs de Alta Frecuencia

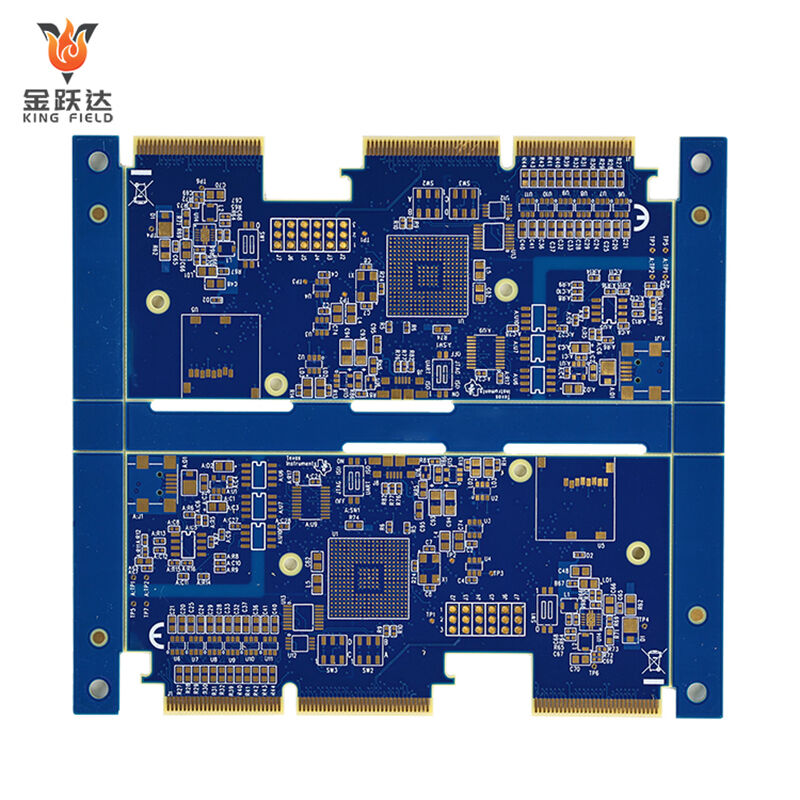

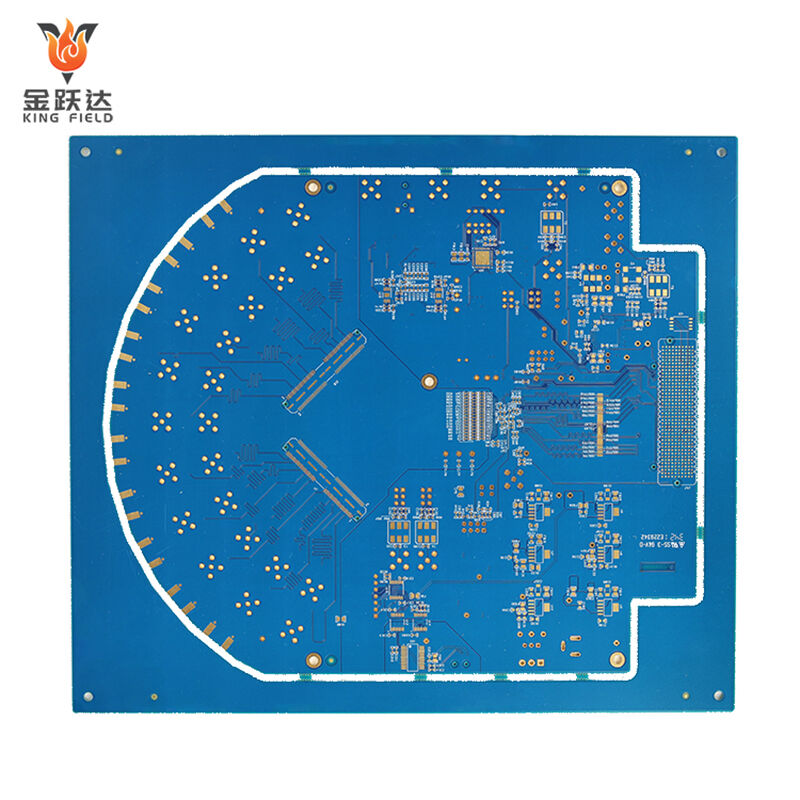

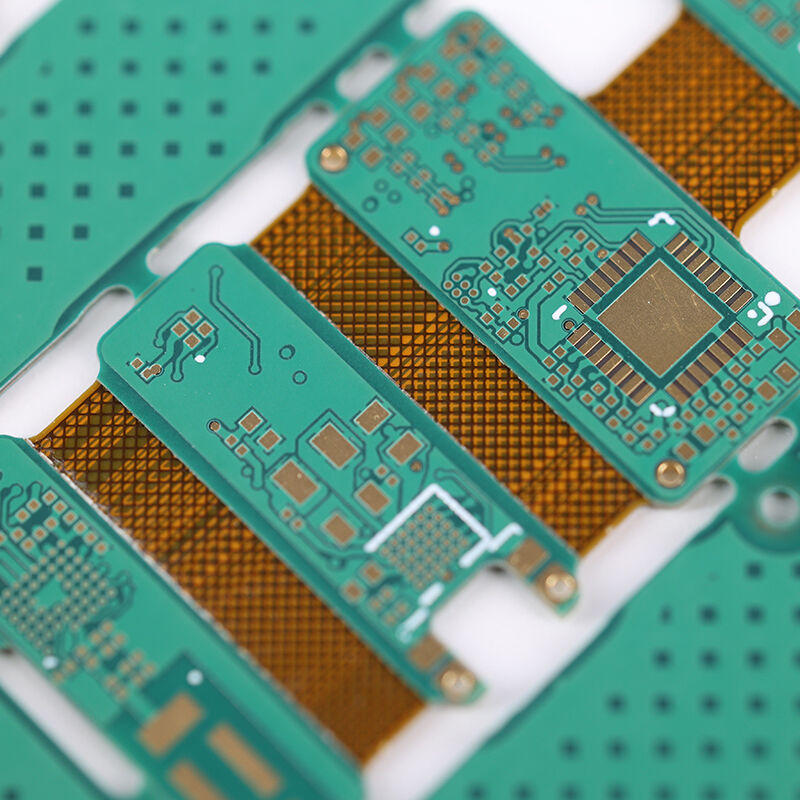

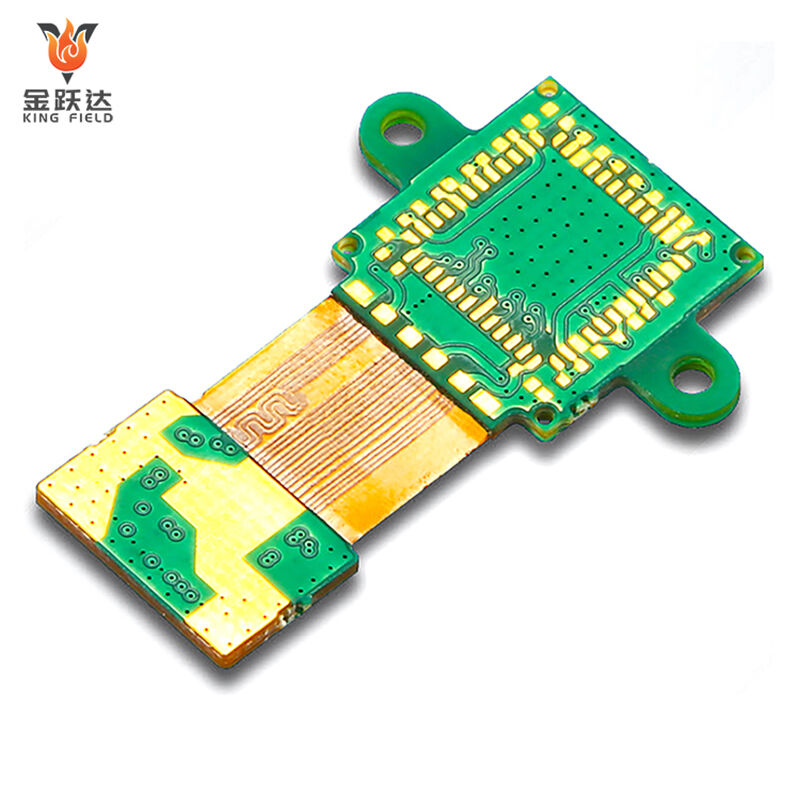

PCB de alta frecuencia de alto rendimiento para aplicaciones de RF, microondas y señales de alta velocidad. Materiales premium de baja pérdida (PTFE/Rogers), control preciso de impedancia, y prototipado en 24 horas + entrega rápida. El soporte DFM y las pruebas de calidad garantizan un rendimiento fiable a frecuencias GHz.

✅ Materiales de baja pérdida para la integridad de la señal

✅ Control preciso de impedancia (±5 %)

✅ Enfoque en RF/telecomunicaciones/datos de alta velocidad

Descripción

Una PCB de alta frecuencia es un tipo de placa de circuito impreso que utiliza sustratos especializados con constante dieléctrica baja (Dk) y pérdida dieléctrica baja (Df), como los series PTFE y Rogers. Requiere un control estricto de impedancia y un enrutamiento optimizado para reducir los parámetros parásitos. Está específicamente diseñada para escenarios de transmisión de señales de alta frecuencia que van desde 300 MHz hasta 3 GHz. Tarjetas de circuito impreso de alta precisión ampliamente compatibles con equipos en áreas como comunicaciones, industria militar, médica atención y electrónica de consumo.

Características de los PCB de alta frecuencia

Las características de los circuitos de comunicación de alta frecuencia están diseñadas en torno a los tres requisitos principales de baja pérdida, alta estabilidad y resistencia a interferencias en la transmisión de señales de alta frecuencia que van desde 300 MHz hasta 3 GHz. Cada característica corresponde a una selección específica de materiales, estándares de proceso y valores de aplicación. A continuación se muestra un desglose detallado:

La característica de baja pérdida del sustrato

Cuando se transmiten señales de alta frecuencia, se produce una pérdida de energía debido a las propiedades dieléctricas del sustrato. Esta es la diferencia principal entre los circuitos de alta frecuencia y los PCB convencionales.

Parámetros clave

· Baja constante dieléctrica (Dk): La constante dieléctrica determina la velocidad de transmisión de la señal. Cuanto menor sea el valor de Dk, mayor será la velocidad de transmisión de la señal y menor será el retardo de la señal. El valor de Dk de los PCB de alta frecuencia

sustratos generalmente es estable entre 2,2 y 4,5 (el Dk de los sustratos FR-4 comunes es aproximadamente de 4,6 a 4,8), y es necesario garantizar la estabilidad del Dk bajo diferentes temperaturas y frecuencias para evitar la distorsión de la señal.

· Bajo ángulo de pérdida dieléctrica (Df): El valor de Df refleja directamente la pérdida de energía de la señal en el sustrato. Cuanto menor sea el Df, menor será la pérdida. El valor de Df de los sustratos de PCB de alta frecuencia generalmente es inferior a 0,002 (el Df del

fR-4 ordinario es de aproximadamente 0,02), lo que puede reducir eficazmente la atenuación de la señal y es especialmente adecuado para la transmisión de señales a larga distancia y de alta frecuencia.

Sustrato típico

·PTFE (Politetrafluoroetileno): Dk≈2.1, Df≈0.0009, resistencia a altas temperaturas (por encima de 260 ℃), alta estabilidad química, es la primera opción para escenarios de alta exigencia como la industria militar y la comunicación satelital.

· Serie Rogers (por ejemplo, RO4350B): Dk≈3.48, Df≈0.0037, con excelente estabilidad de impedancia, adecuada para estaciones base 5G y módulos de RF.

· Placa de resina epoxi de alta frecuencia: Costo más bajo, Dk≈3.5-4.0, cumple con los requisitos básicos de componentes RF en electrónica de consumo.

Características de control de impedancia de alta precisión

Las señales de alta frecuencia son extremadamente sensibles a los cambios de impedancia. Una mala adaptación de impedancia puede provocar reflexión de señal, ondas estacionarias y distorsión, afectando directamente el rendimiento del equipo.

· Normas de control de impedancia: Los valores de impedancia comúnmente utilizados en PCBs de alta frecuencia son 50 Ω (para transmisión de RF/microondas) y 75 Ω (para transmisión de video/cable coaxial). La tolerancia de impedancia debe controlarse

dentro de ±3% a ±5% (la tolerancia de impedancia para PCBs ordinarios suele ser generalmente ±10%).

· Método de implementación: Mediante el diseño preciso de cuatro parámetros clave: ancho de línea, espaciado entre líneas, grosor del sustrato y grosor de la hoja de cobre, y verificándolos con software de simulación electromagnética (como ADS, HFSS),

se garantiza la consistencia de la impedancia. Por ejemplo, el valor de impedancia de una estructura de microstrip es directamente proporcional al ancho de la línea e inversamente proporcional al grosor del sustrato. Debe ajustarse repetidamente para

alcanzar el valor objetivo.

Bajos parámetros parásitos y características antiinterferencias

En circuitos de alta frecuencia, la capacitancia y la inductancia parásitas de los conductores pueden crear fuentes adicionales de interferencia, provocando diafonía de señal o radiación electromagnética (EMI). Por lo tanto, los PCBs de alta frecuencia deben diseñarse

y optimizarse para reducir los efectos parásitos.

Diseño de bajos parámetros parásitos

Acortar la longitud del cable, reducir el enrutamiento indirecto y disminuir la inductancia parásita;

Aumentar el espaciado entre las líneas de señal o utilizar bandas de aislamiento con tierra para reducir la capacitancia parásita;

Se adoptan estructuras especiales de líneas de transmisión, como líneas microstrip y líneas planas, para reducir el acoplamiento electromagnético entre las señales y el entorno exterior.

Capacidad antiinterferencias electromagnéticas (EMI)

Incrementar el número de capas de conexión a tierra para formar una "cavidad de apantallamiento" y bloquear las interferencias electromagnéticas externas;

Realizar un apantallamiento local en componentes sensibles (como chips RF) para reducir la radiación de señales internas;

Optimizar la disposición de la alimentación y la conexión a tierra para reducir el impacto del ruido de alimentación sobre las señales de alta frecuencia.

Excelentes características de adaptabilidad física y ambiental

Los escenarios de aplicación de los PCB de alta frecuencia se encuentran principalmente en campos con requisitos ambientales estrictos, como el control industrial, la atención médica y la industria militar. Por lo tanto, el material base y el proceso deben cumplir con

requisitos adicionales de rendimiento físico

· Resistencia a altas temperaturas: Algunos materiales base (como PTFE, Rogers) pueden soportar temperaturas superiores a 260 ℃, cumpliendo con los requisitos de procesamiento de soldadura por reflujo y soldadura por onda, y siendo al mismo tiempo adecuados para

el funcionamiento prolongado de equipos en entornos de alta temperatura.

· Resistencia química: El material base debe tener características de resistencia a ácidos y álcalis, así como resistencia a la humedad, para evitar la delaminación del material base y la oxidación de la lámina de cobre en entornos agresivos.

· Estabilidad mecánica: La lámina de cobre tiene una fuerte fuerza de adherencia con el sustrato, lo que hace que sea menos propensa a deformarse o torcerse, garantizando la confiabilidad del equipo bajo condiciones de vibración y choque.

Características de alta precisión de fabricación

La precisión de la tecnología de procesamiento de PCBs de alta frecuencia es mucho mayor que la de los PCBs ordinarios. Los requisitos clave del proceso incluyen:

· Ancho/espaciado de línea fino: Puede alcanzar anchos y espaciados de línea de 3mil/3mil (0,076 mm/0,076 mm) o incluso más finos, cumpliendo así los requisitos de cableado de circuitos de alta densidad y alta frecuencia.

· Perforación precisa: El diámetro mínimo del orificio puede llegar a 0,1 mm, y la tolerancia de posición del orificio se controla dentro de ±0,01 mm, evitando cambios de impedancia causados por desviaciones en la posición del orificio.

· Tratamiento superficial: Se utilizan principalmente procesos de chapado en oro y chapado en plata para reducir la pérdida de señal en la superficie del conductor (el efecto pelicular hace que las señales de alta frecuencia se concentren en la superficie del conductor, y un tratamiento superficial liso

puede reducir la pérdida).

Los materiales utilizados en PCB de alta frecuencia

Substrato central

El substrato es la base de los PCB de alta frecuencia y afecta directamente la pérdida y estabilidad en la transmisión de señales. Los tipos y parámetros principales son los siguientes:

| Tipo de sustrato | Parámetros clave | Ventaja | Escenarios aplicables | ||

| PTFE | Dk≈2.1, Df≈0.0009 | Pérdida extremadamente baja, resistencia a altas temperaturas (260 °C+), alta estabilidad química y resistencia a la humedad | Radar militar, comunicaciones por satélite, equipos de microondas y radiofrecuencia | ||

| Serie Rogers | Tomando RO4350B como ejemplo: Dk≈3.48, Df≈0.0037 | Destaca por su estabilidad de impedancia extremadamente alta, baja pérdida y buen rendimiento en el procesamiento | estaciones base 5G, módulos RF, componentes de alta frecuencia para control industrial | ||

| Placa de resina epoxi de alta frecuencia | Dk≈3.5-4.0, Df≈0.005-0.01 | Bajo costo, fácil de procesar y alta compatibilidad | Componentes RF para electrónica de consumo, dispositivos de alta frecuencia de nivel básico | ||

| Sustrato relleno de cerámica | Dk≈4.0-6.0, Df≈0.002-0.004 | Alta conductividad térmica y buena estabilidad dimensional | Equipos de alta frecuencia de alta potencia, módulos RF de grado automotriz | ||

Material de lámina de cobre

Las señales de alta frecuencia tienen un efecto pelicular (las señales se concentran en la superficie del conductor para la transmisión), por lo que la selección de la lámina de cobre debe tener en cuenta tanto la eficiencia de conducción como la planitud superficial:

Lámina de cobre electrolítico: bajo costo, rugosidad superficial moderada, adecuada para la mayoría de escenarios de PCB de alta frecuencia;

Lámina de cobre laminado: superficie más lisa, menor pérdida por efecto pelicular, adecuada para equipos de radiofrecuencia de alta frecuencia y alta sensibilidad;

Espesor de la lámina de cobre: los más comunes son 1 oz (35 μm) o ½ oz (17,5 μm). La lámina de cobre delgada puede reducir la inductancia parásita y es más adecuada para el cableado de alta densidad y alta frecuencia.

Materiales para tratamiento superficial

El tratamiento superficial de los PCB de alta frecuencia debe reducir la resistencia de contacto, prevenir la oxidación del cobre y evitar afectar la transmisión de las señales de alta frecuencia

· Chapado en oro (ENIG): Superficie lisa, fuerte resistencia a la oxidación, baja resistencia de contacto, poco impacto en la pérdida de señal de alta frecuencia, adecuado para interfaces RF de alta precisión.

· Chapado en plata: Tiene una mejor conductividad eléctrica que el chapado en oro y menor pérdida, pero es propenso a la oxidación y necesita combinarse con un recubrimiento antioxidante. Es adecuado para circuitos de microondas de alta frecuencia.

· Máscara de soldadura orgánica (OSP): Tiene bajo costo y proceso sencillo, pero su resistencia a altas temperaturas es media. Es adecuado para PCBs de alta frecuencia en electrónica de consumo sensible al costo.

Consideraciones para el diseño de PCB de alta frecuencia

El núcleo del diseño de PCB de alta frecuencia consiste en garantizar la integridad, baja pérdida y rendimiento antiparasitario de las señales en un rango de 300 MHz a 3 GHz. Es necesario controlar estrictamente múltiples dimensiones, como la selección del sustrato, control de impedancia, disposición de trazas y blindaje de tierra. Las precauciones específicas son las siguientes:

Selección precisa de materiales base

Dar prioridad a la elección de sustratos dedicados con bajo Dk (2,2-4,5) y bajo Df (< 0,002) (como PTFE, Rogers RO4350B), y evitar el uso de sustratos FR-4 comunes para prevenir una atenuación excesiva de las señales de alta frecuencia.

Es necesario confirmar la estabilidad del valor de Dk del sustrato dentro del rango de temperatura y frecuencia de trabajo para evitar desviaciones de impedancia causadas por cambios ambientales.

El control de impedancia es estricto durante todo el proceso

La relación entre ancho de línea, espaciado entre líneas, espesor del sustrato e impedancia se calcula previamente mediante software de simulación electromagnética (como ADS, HFSS). Las impedancias objetivo más comunes son

50Ω (para transmisión de RF) y 75Ω (para transmisión de video).

La tolerancia de impedancia debe mantenerse dentro de ±3% a ±5%. Al realizar el trazado, evite cambios bruscos en el ancho de línea y giros en ángulo recto para prevenir reflexiones de señal causadas por discontinuidades de impedancia.

Las líneas de señal de alta frecuencia deben organizarse lo más posible como líneas microstrip superficiales o líneas stripline internas para reducir las fluctuaciones de impedancia causadas por medios no uniformes.

Optimizar los parámetros parásitos para la disposición del cableado

Acortar la longitud de las pistas de alta frecuencia: evitar circuitos largos, reducir la inductancia parásita y minimizar el retardo y la radiación de la señal.

Aumentar el espaciado entre líneas de señal: la separación entre líneas de alta frecuencia debe ser ≥3 veces el ancho de la línea, o bien se debe utilizar una banda de aislamiento a tierra para reducir la capacitancia parásita y la diafonía de señal.

Evitar líneas paralelas y cruces de líneas: el enrutamiento paralelo es propenso a interferencias por acoplamiento. En los cruces de rutas, se requiere aislamiento mediante una capa de tierra o se debe adoptar un método de cruce vertical.

Disposición de componentes cercanos: los dispositivos de alta frecuencia, como chips RF, antenas y conectores, deben colocarse próximos entre sí para reducir la longitud de las rutas de alta frecuencia.

El diseño de puesta a tierra y blindaje mejora la capacidad antiinterferencias

Para placas multicapa, se recomienda priorizar el diseño de capas completas de tierra: la capa de tierra puede servir como trayectoria de retorno de la señal, reduciendo la impedancia del bucle y al mismo tiempo protegiendo contra interferencias de señal entre capas.

Las placas de una sola capa deben cubrirse en una amplia área para reducir la resistencia de puesta a tierra.

Blindaje local de componentes sensibles: para componentes clave como amplificadores de radiofrecuencia y osciladores, se pueden diseñar cubiertas metálicas de blindaje para bloquear interferencias electromagnéticas (EMI) externas y la radiación de señales internas.

Aislamiento entre tierra digital y tierra de alta frecuencia: la tierra de la señal de alta frecuencia y la tierra del circuito digital deben conectarse en un solo punto para evitar que el ruido digital se acople a la trayectoria de la señal de alta frecuencia.

El diseño de alimentación y filtrado reduce el ruido

Los circuitos de alta frecuencia son sensibles al ruido de la fuente de alimentación. Por lo tanto, se deben conectar en paralelo capacitores de filtro de alta frecuencia (como capacitores cerámicos de 0,1μF + capacitores de tántalo de 10μF) en el extremo de entrada de la fuente de alimentación y

junto a los pines de alimentación del chip para filtrar el ruido de alta frecuencia en la fuente de alimentación.

El cableado de la fuente de alimentación debe ser corto y ancho para reducir la impedancia de los conductores y evitar el acoplamiento del ruido de la fuente con señales de alta frecuencia.

El proceso de fabricación es compatible con el tratamiento superficial

Seleccione una tecnología de procesamiento que soporte anchos de línea/espaciado fino (3mil/3mil y menores) y perforación precisa (tolerancia del diámetro del orificio ±0,01mm) para cumplir con los requisitos de precisión de los PCBs de alta frecuencia.

Para el tratamiento superficial, se prefieren los chapados en oro y plata: la superficie del chapado en oro es lisa y tiene baja resistencia de contacto. El chapado en plata tiene buena conductividad eléctrica y bajas pérdidas por efecto pelicular, lo que lo hace adecuado para aplicaciones de alta

frecuencia. Evite usar procesos OSP con malas propiedades antioxidantes en la región central de alta frecuencia.

El diseño térmico se adapta a los requisitos de alta temperatura

Algunos sustratos de alta frecuencia (como el PTFE) tienen baja conductividad térmica. Por lo tanto, es necesario diseñar racionalmente la ruta de disipación de calor o utilizar juntas térmicas conductoras para evitar la deformación del sustrato y

la degradación del rendimiento causada por el calor generado por dispositivos de alta potencia.

Las ventajas de las placas de circuito impreso de alta frecuencia

La baja atenuación de señal garantiza la calidad de transmisión

Al utilizar sustratos especializados con baja constante dieléctrica (Dk) y baja pérdida dieléctrica (Df), como los de la serie PTFE y Rogers, se puede reducir eficazmente la pérdida de energía de las señales de alta frecuencia que oscilan entre 300 MHz y 3 GHz durante la transmisión

se puede evitar la distorsión de la señal, y se pueden satisfacer los requisitos para comunicaciones y transmisiones de datos a larga distancia y alta frecuencia.

El control de impedancia de alta precisión mejora la integridad de la señal

Al diseñar con precisión el ancho de línea, el espaciado entre líneas y el grosor del sustrato, la tolerancia de impedancia se controla dentro de ±3% a ±5%, logrando un acoplamiento estable de impedancias estándar como 50Ω/75Ω, evitando la reflexión de la señal

y los fenómenos de onda estacionaria, y garantizando el funcionamiento confiable de circuitos de alta frecuencia como RF y microondas.

Fuerte capacidad antiinterferencias, adecuado para entornos electromagnéticos complejos

La estructura de cableado optimizada (como líneas microstrip y líneas de cinta) y el diseño de conexión a tierra multicapa pueden reducir la capacitancia e inductancia parásita, así como la diafonía de señales y la radiación electromagnética (EMI). En combinación

con apantallamiento metálico local, puede resistir interferencias electromagnéticas externas y es adecuado para escenarios con altos requisitos de compatibilidad electromagnética, como equipos de control industrial e instrumentos médicos.

Excelente adaptabilidad ambiental, cumpliendo condiciones de trabajo severas

El sustrato de alta frecuencia dedicado presenta resistencia a altas temperaturas (superior a 260 ℃), resistencia a la corrosión química y resistencia a la humedad. Combinado con un proceso estable de unión de láminas de cobre, puede mantener un rendimiento estable

en entornos adversos como vibraciones y ciclos de altas y bajas temperaturas, cumpliendo los requisitos de funcionamiento prolongado de calidad automotriz y militar

equipos.

Soporte de alta integración que facilita el diseño miniaturizado

Soporta el procesamiento de anchos y espaciados de líneas finas de 3 mil/3 mil y menores, así como diámetros de orificios pequeños. Puede lograr un cableado de alta densidad, cumpliendo con los requisitos de diseño de productos miniaturizados y altamente integrados, como módulos RF

y componentes para estaciones base 5G, ahorrando espacio en el equipo.

Capacidades de fabricación (Forma)

| Capacidad de fabricación de PCB | |||||

| artículo | Capacidad de producción | Espacio mínimo desde S/M hasta pad, hasta SMT | 0.075mm/0.1mm | Homogeneidad del cobre de galvanizado | z90% |

| Número de Capas | 1~6 | Espacio mínimo desde leyenda hasta pad/hasta SMT | 0.2mm/0.2mm | Precisión del patrón respecto al patrón | ±3mil (±0,075 mm) |

| Tamaño de producción (mín. y máx.) | 250 mm x 40 mm / 710 mm x 250 mm | Espesor del tratamiento superficial para Ni/Au/Sn/OSP | 1~6 µm / 0,05~0,76 µm / 4~20 µm / 1 µm | Precisión del patrón respecto al orificio | ±4 mil (±0,1 mm) |

| Espesor de cobre en la laminación | 113 ~ 10 oz | Tamaño mínimo E- pad probado | 8 X 8mil | Ancho de línea/espacio mínimo | 0.045 /0.045 |

| Espesor de la placa del producto | 0.036~2.5mm | Espacio mínimo entre pads probados | 8mil | Tolerancia de grabado | +20% 0.02mm) |

| Precisión de corte automático | 0.1mm | Tolerancia mínima de dimensión del contorno (borde exterior hasta circuito) | ±0,1 mm | Tolerancia de alineación de la capa protectora | ±6mil (±0,1 mm) |

| Tamaño de perforación (mín./máx./tolerancia del tamaño del orificio) | 0,075 mm/6,5 mm/±0,025 mm | Tolerancia mínima de dimensión del contorno | ±0,1 mm | Tolerancia de adhesivo excesivo para prensado C/L | 0.1mm |

| Warp&Twist | ≤0.5% | Radio mínimo de esquina R del contorno (esquina redondeada interior) | 0.2mm | Tolerancia de alineación para S/M termoestable y S/M UV | ±0.3mm |

| relación máxima de aspecto (espesor/diámetro de orificio) | 8:1 | Espacio mínimo del dedo dorado al contorno | las demás | Puente mínimo de S/M | 0.1mm |