高周波PCB

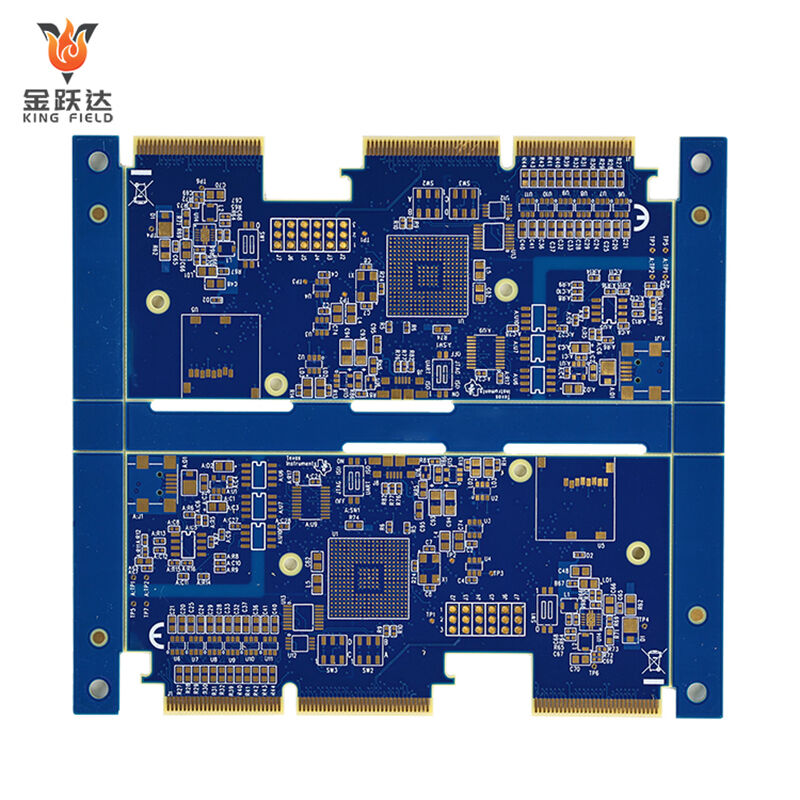

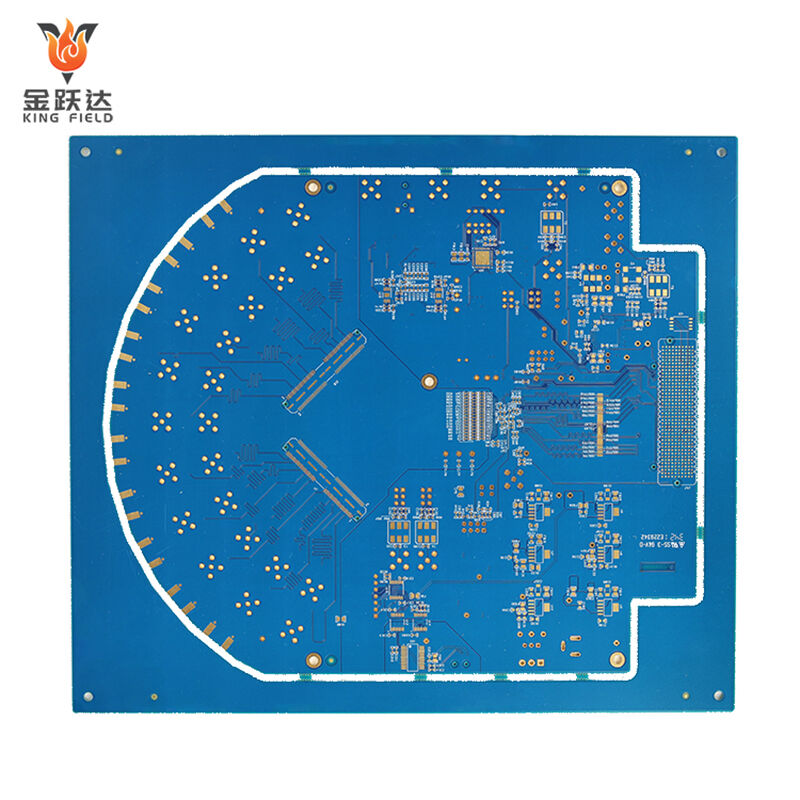

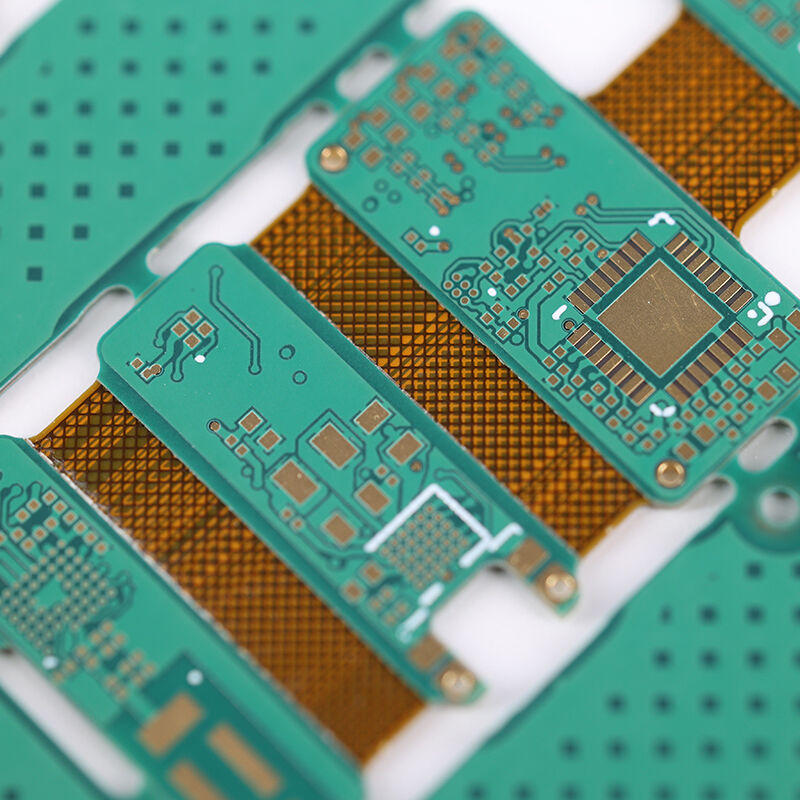

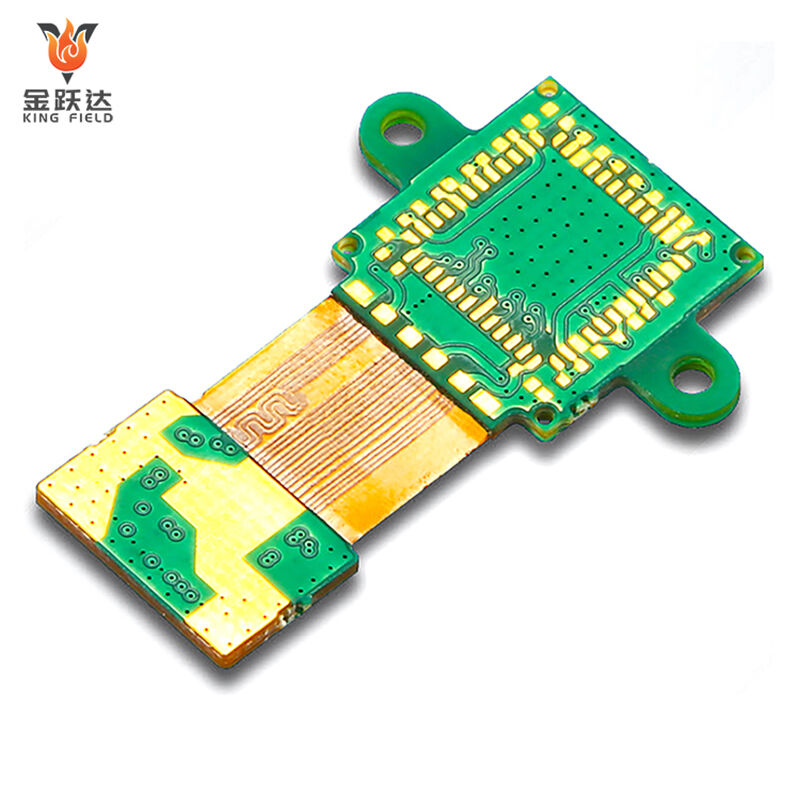

RF、マイクロ波および高速信号用途向けの高周波高性能PCB。優れた低損失材料(PTFE/ロジャース)、正確なインピーダンス制御、 および24時間でのプロトタイピング+迅速な納品。DFMサポートと品質試験により、GHz帯域での信頼性の高い性能を実現。

✅ シグナルインテグリティのための低損失材料

✅ 高精度インピーダンス制御(±5%)

✅ RF/通信/高速データ伝送に特化

説明

高周波PCBは、PTFEやロジャーズシリーズなど、低誘電率(Dk)および低誘電損失(Df)の専用基板を使用するタイプのPCBです。 寄生成分を低減するため、厳密なインピーダンス制御と最適化された配線が求められます。これは特に高周波信号伝送用途向けに設計されています。 300 MHzから3GHzまでの範囲。通信、軍事産業、医療、および民生用電子機器などの分野で使用される装置と広く互換性のある高精度プリント回路基板 ケア、および民生用電子機器。

高周波PCBの特徴

高周波通信回路の特徴は、300 MHzから3GHzの高周波信号伝送における低損失、高安定性、および干渉防止という3つの主要要件に基づいて設計されています。 各特性は、特定の材料選定、工程基準、および応用価値に対応しています。以下に詳細を示します。

基板の低損失特性

高周波信号が伝送される際、基板の誘電特性によりエネルギー損失が発生します。これが高周波回路と一般のPCBとの本質的な違いです。

主要パラメータ

・低誘電率(Dk):誘電率は信号伝送速度を決定します。Dk値が低いほど、信号伝送速度が速くなり、信号遅延が小さくなります。高周波PCBの

基板のDk値は通常2.2から4.5の間で安定しています(一般的なFR-4基板のDkは約4.6~4.8)。温度や周波数の変化に対してDk値の安定性を確保し、信号歪みを防ぐ必要があります。

・低誘電損失角正接(Df):Df値は信号が基板内で失われるエネルギー量を直接的に示します。Df値が低いほど、損失は小さくなります。高周波PCB基板のDf値は一般的に0.002未満です(一般のFR-4は約0.02)。

これにより信号減衰を効果的に低減でき、長距離かつ高周波の信号伝送に特に適しています。

代表的な基板

・PTFE(ポリテトラフルオロエチレン):Dk≈2.1、Df≈0.0009、耐高温性(260℃以上)、優れた化学的安定性を備えており、軍事産業や衛星通信など高要求用途での第一選択です。

・Rogersシリーズ(例:RO4350B):Dk≈3.48、Df≈0.0037、インピーダンスの安定性に優れ、5G基地局やRFモジュールに適しています。

・高周波用エポキシ樹脂基板:低コストで、Dk≈3.5~4.0であり、民生用電子機器のRF部品の基本要件を満たします。

高精度インピーダンス制御特性

高周波信号はインピーダンス変化に対して非常に敏感です。インピーダンスマッチングが取れていないと、信号の反射、定在波、歪みが発生し、機器の性能に直接影響します。

・インピーダンス制御基準:高周波PCBで一般的に使用されるインピーダンス値は、RF/マイクロ波伝送用の50Ωおよびビデオ/同軸ケーブル伝送用の75Ωです。インピーダンス許容差は厳密に管理される必要があります

±3%から±5%以内(一般的なPCBのインピーダンス公差は通常±10%)。

・実装方法:線幅、線間隔、基板厚さ、銅箔厚さの4つの核心パラメータを正確に設計し、電磁界シミュレーションソフトウェア(例:ADS、HFSS)で検証することにより、

インピーダンスの一貫性を確保する。例えば、マイクロストリップ線路構造のインピーダンス値は線幅に比例し、基板厚さに反比例する。目標値に達するまで繰り返し調整が必要である。

目標値に達する。

低寄生成分および干渉防止特性

高周波回路では、配線の寄生容量および寄生インダクタンスが追加の干渉源となり、信号のクロストークや電磁放射(EMI)を引き起こす可能性がある。したがって、高周波PCBは寄生効果を低減するために設計および最適化される必要がある。

寄生効果を低減するために設計および最適化される必要がある。

低寄生成分設計

配線長を短縮し、回路の迂回配線を減らして、誘導性の寄生成分を低減する。

信号線の間隔を広げるか、グラウンディング分離帯を使用して、容量性の寄生成分を低減する。

マイクロストリップ線やリボン線などの特別な伝送線路構造を採用し、信号間および外部世界との電磁結合を低減する。

電磁妨害(EMI)に対する耐性

グラウンド層の数を増やして「遮蔽キャビティ」を形成し、外部からの電磁妨害を遮断する。

RFチップなどの感度の高い部品に対して局所的な遮蔽を行い、内部からの信号放射を低減する。

電源およびグラウンドのレイアウトを最適化し、電源ノイズが高周波信号に与える影響を低減する。

優れた物理的・環境的適応特性

高周波PCBの適用シナリオは、工業制御、医療、軍事産業など、厳しい環境条件が求められる分野に多く存在します。したがって、基材および工程は

追加の物理的性能要件を満たす必要がある

・耐熱性:一部の基材(例えばPTFE、Rogersなど)は260℃以上の高温に耐えられ、リフローおよびウェーブ実装の加工条件を満たすとともに、

高温環境下での機器の長期運転にも適している。

・耐薬品性:基材は酸・アルカリおよび湿気に対する耐性を持ち、過酷な環境下で基材の層間剥離や銅箔の酸化が起こるのを防ぐ必要がある。

・機械的安定性:銅箔は基板との密着性が強く、反りや変形が生じにくく、振動や衝撃条件下でも装置の信頼性を確保できます。

高精度製造特性

高周波PCBの加工技術精度は、一般のPCBと比べてはるかに高いです。主な工程要件には以下が含まれます。

・細線幅/ラインピッチ:3mil/3mil(0.076mm/0.076mm)またはそれ以下の細線幅およびピッチを実現可能で、高密度・高周波回路の配線要求を満たします。

・精密ドリル加工:最小穴径は0.1mmまで可能で、穴位置公差は±0.01mm以内に制御でき、穴位置のずれによるインピーダンス変化を回避します。

・表面処理:金メッキおよび銀メッキプロセスが主に採用され、導体表面での信号損失を低減します(皮膚効果により高周波信号は導体表面に集中するため、滑らかな表面処理により損失を抑えることができます)。

処理により損失を低減できます。

高周波PCBに使用される材料

コア基板

基板は高周波PCBの基礎であり、信号伝送損失および安定性に直接影響を与えます。主流のタイプとそのパラメータは以下の通りです。

| 基板タイプ | 基本パラメータ | 優位性 | 適用シナリオ | ||

| PTFE | Dk≈2.1、Df≈0.0009 | 極めて低い損失、耐高温性(260℃以上)、優れた化学的安定性および耐湿性 | 軍用レーダー、衛星通信、マイクロ波および高周波機器 | ||

| Rogersシリーズ | RO4350Bを例に取ると:Dk≈3.48、Df≈0.0037 | 極めて高いインピーダンス安定性、低損失、優れた加工性能が特徴です | 5G基地局、RFモジュール、産業用制御高周波部品 | ||

| 高周波用エポキシ樹脂基板 | Dk≈3.5-4.0、Df≈0.005-0.01 | 低コストで加工が容易であり、互換性が高い | 民生用電子機器のRF部品、エントリーレベルの高周波デバイス | ||

| セラミックス充填基材 | Dk≈4.0-6.0、Df≈0.002-0.004 | 高い熱伝導性と優れた寸法安定性 | 高出力高周波装置、自動車グレードRFモジュール | ||

銅箔材料

高周波信号は表皮効果(信号が導体の表面に集中して伝送される現象)を持つため、銅箔の選定では導電効率と表面の平坦性の両方を考慮する必要があります。

電気銅箔:コストが低く、表面粗さが中程度で、ほとんどの高周波PCB用途に適しています。

圧延銅箔:表面がより滑らかで、表皮効果による損失が少なく、高周波および高感度の無線周波数機器に適しています。

銅箔の厚さ:一般的には1oz(35μm)または½oz(17.5μm)です。薄い銅箔は寄生インダクタンスを低減でき、高密度・高周波配線に適しています。

表面処理材料

高周波PCBの表面処理は、接触抵抗を低下させ、銅箔の酸化を防止し、高周波信号の伝送に影響を与えないようにする必要があります。

・金めっき(ENIG): 表面が滑らかで、酸化抵抗性が強く、接触抵抗が低く、高周波信号損失への影響が小さいため、高精度のRFインターフェースに適しています。

・銀メッキ: 金メッキよりも優れた電気伝導性と低い損失がありますが、酸化しやすいため、耐酸化コーティングとの併用が必要です。高周波マイクロ波回路に適しています。

・有機ソルダーレジスト(OSP): コストが低くプロセスが簡単ですが、耐熱性は平均的です。コストに敏感な民生用電子機器における高周波PCBに適しています。

高周波PCB設計における考慮事項

高周波PCB設計の核心は、300MHzから3GHzの範囲にわたる信号の整合性、低損失および妨害に対する耐性を確保することです。基板の選定、インピーダンス制御、配線レイアウト、接地シールドなど、複数の観点から厳密に管理する必要があります。具体的な注意点は以下の通りです:

基材の正確な選定

高周波信号の過度な減衰を防ぐため、低Dk(2.2~4.5)および低Df(< 0.002)の専用基板(PTFE、Rogers RO4350Bなど)の使用を優先し、一般的なFR-4基板の使用は避けてください。

環境変化によるインピーダンスのドリフトを防ぐため、動作温度範囲および周波数範囲内で基板のDk値の安定性を確認する必要があります。

インピーダンス制御は全工程で厳密に行われます。

線幅、線間隔、基板厚さとインピーダンスとの対応関係は、電磁界シミュレーションソフト(ADS、HFSSなど)を用いて事前に計算されます。一般的な目標インピーダンスは

50Ω(RF伝送用)および75Ω(ビデオ伝送用)です。

インピーダンスの許容誤差は±3%~±5%以内に抑える必要があります。配線時には、インピーダンス不連続による信号反射を防ぐため、線幅の急激な変化や直角カーブを避けてください。

高周波信号線は、媒体の不均一によるインピーダンス変動を低減するために、可能な限り表面マイクロストリップ線または内部ストリプライン線として配置すべきです。

配線レイアウトの寄生パラメータを最適化する

高周波トレースの長さを短くする:長尺配線を避け、寄生インダクタンスを低減し、信号遅延および放射を最小限に抑える。

信号線の間隔を広げる:高周波ライン間の間隔は、線幅の3倍以上とするか、グランド分離帯を使用して、寄生容量および信号のクロストークを低減する。

平行配線および交差配線を避ける:平行配線は結合干渉を起こしやすいため、グランド層による遮断または直交交差方式を採用する必要がある。

近接部品の配置:RFチップ、アンテナ、コネクタなどの高周波デバイスは、高周波パスの長さを短縮するために密接に配置すべきです。

アースおよびシールド設計により、干渉防止能力が向上します

多層基板の場合、完全なグランド層の設計を優先することをお勧めします:グランド層は信号のリターンパスとして機能し、ループインピーダンスを低減すると同時に、層間の信号干渉を遮蔽します。

単層基板は広い領域にわたって配線を行い、グラウンド抵抗を低減する必要があります。

感度の高い部品の局所的なシールド:RFアンプや発振器などの主要部品については、金属製シールドカバーを設計して、外部からの電磁妨害(EMI)および内部からの信号放射を遮断できます。

デジタルグランドと高周波グランドの分離:高周波信号用グランドとデジタル回路用グランドは一点で接続することで、デジタルノイズが高周波信号経路に結合するのを防ぎます。

電源およびフィルタ設計によるノイズ低減

高周波回路は電源ノイズに対して敏感です。したがって、電源入力端子および

チップの電源ピンの近くに高周波フィルタコンデンサ(例えば0.1μFセラミックコンデンサ+10μFタンタルコンデンサ)を並列に接続し、電源内の高周波ノイズを除去する必要があります。

電源配線は短く、幅広に設計して配線インピーダンスを低減し、電源ノイズと高周波信号との結合を回避する必要があります。

製造プロセスは表面処理と互換性があります

細線幅/線間隔(3mil/3mil以下)と精密なドリル加工(穴径公差±0.01mm)をサポートする加工技術を選択し、高周波PCBの精度要件を満たす必要があります。

表面処理としては、金メッキおよび銀メッキが好ましいです。金メッキの表面は滑らかで接触抵抗が低く、銀メッキは優れた電気伝導性と低い表皮効果損失を持ち、高周波用途に適しています。

高周波の主要領域では、耐酸化性に劣るOSP処理の使用は避けてください。

熱設計は高温環境の要求に対応しています。

一部の高周波基板(例えばPTFEなど)は熱伝導性が低いため、高電力デバイスによる発熱によって基板が変形したり性能が低下したりしないよう、放熱経路を合理的に設計するか、熱伝導性シートを使用する必要があります。

性能の劣化を防ぐためです。

高周波プリント回路基板の利点

低信号減衰は伝送品質を保証します。

PTFEやRogersシリーズなどの低誘電率(Dk)および低誘电損失(Df)を特徴とする専用基板を使用することにより、300MHzから3GHzの高周波信号伝送時のエネルギー損失を効果的に

低減でき、信号の歪みを回避し、長距離かつ高周波通信およびデータ伝送の要件を満たすことができます。

高精度インピーダンス制御による信号完全性の向上

配線幅、配線間隔および基板厚さを精密に設計することで、インピーダンス公差を±3%~±5%以内に制御し、50Ω/75Ωなどの標準インピーダンスとの安定した整合を実現します。これにより信号の反射

および定在波現象を防止し、RFおよびマイクロ波などの高周波回路の信頼性ある動作を保証します。

優れた耐干渉性を備えており、複雑な電磁環境にも適しています

最適化された配線構造(マイクロストリップ線路やリボン線路など)および多層グランド設計により、寄生容量およびインダクタンス、ならびに信号のクロストークや電磁放射(EMI)を低減できます。これに加えて

局所的な金属シールドを組み合わせることで、外部からの電磁干渉に耐えることができ、産業用制御装置や医療機器など、電磁両立性が厳しく要求される用途に適しています。

優れた環境適応性を持ち、過酷な使用条件に対応可能

専用の高周波基板は耐熱性(260℃以上)、耐化学薬品性および耐湿性に優れています。安定した銅箔接合プロセスと組み合わせることで、振動や高低温サイクルといった過酷な環境下でも安定した

性能を維持でき、自動車グレードおよび軍用グレードの長期運転要件を満たします。

機器。

高密度実装をサポートし、小型化設計を実現します

3ミル/3ミル以下の細線幅および間隔、ならびに小径穴の処理をサポートします。高密度配線が可能で、RFモジュールや5G基地局部品などの小型化・高集積化製品の設計要件を満たし、装置のスペースを節約できます。

モジュールおよび5G基地局部品の設計要件を満たし、装置のスペースを節約します。

製造能力(フォーム)

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~6 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ(最小および最大) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1/3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差(外縁から回路まで) | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリル径(最小/最大/穴径公差) | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| 反りとねじれ | ≤0.5% | 外形の最小Rコーナー半径(内側丸み角) | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:1 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |