E-Test

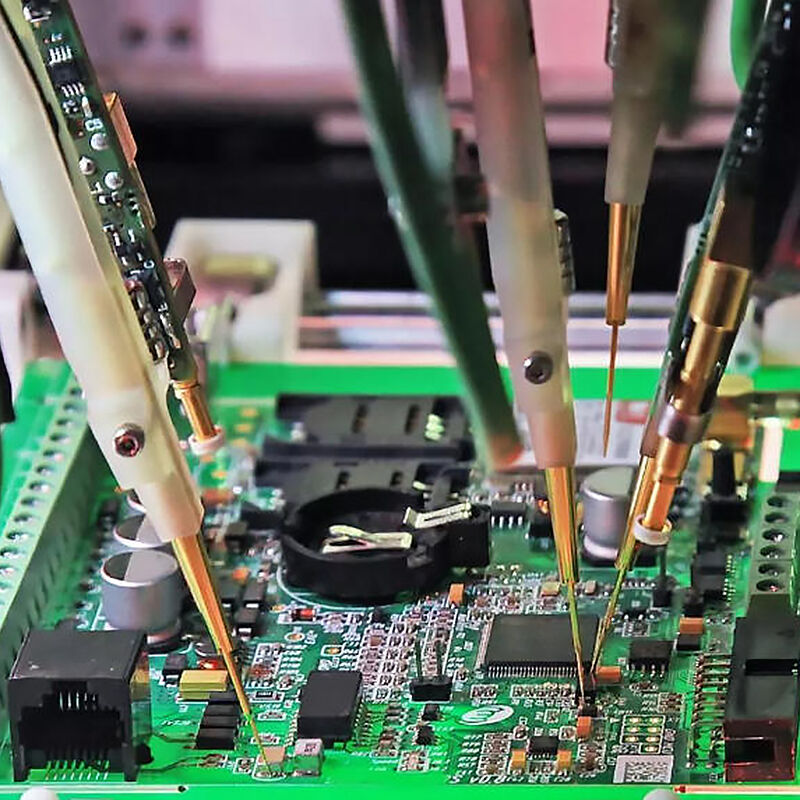

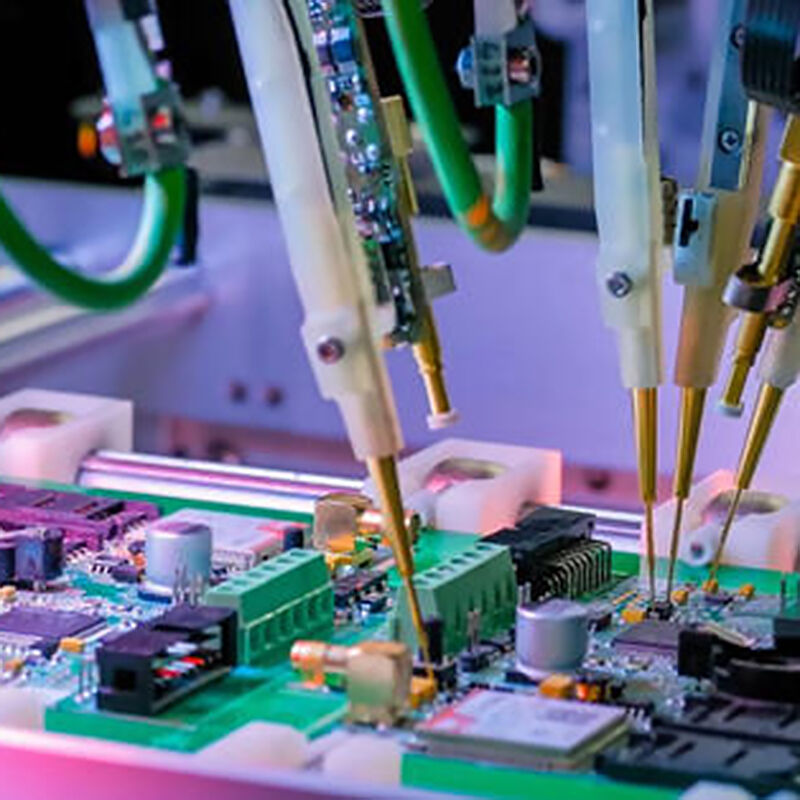

Precisie elektrische testen (E-Test) voor PCB/PCBA-assemblages—verifieert circuitcontinuïteit, isolatieweerstand en functionele integriteit om kortsluitingen, onderbrekingen en componentfouten vroegtijdig op te sporen.

✅ Continuïteits- en isolatieweerstandmetingen

✅ Detecteert kortsluitingen, onderbrekingen en componentdefecten

✅ IPC-compliant, snelle doorlooptijd

✅ Schaalbaar voor prototyping en massaproductie

Beschrijving

Wat is PCB-elektrische testen?

PCB-elektrische testen verwijst naar een reeks genormaliseerde procedures die zijn ontworpen om de elektrische functionaliteit en verbindingen van een printplaat (PCB) na fabricage te verifiëren. De kernfunctie hiervan is het detecteren van defecten die prestatiefouten kunnen veroorzaken, zoals onderbroken circuits, kortsluitingen, verkeerde componentposities of defecte soldeerverbindingen, voordat de PCB in een eindproduct wordt geassembleerd.

Het primaire doel van PCB-elektrische testen is het identificeren van eventuele defecten, kortsluitingen, onderbrekingen of andere elektrische problemen die de prestaties of betrouwbaarheid van de printplaat kunnen aantasten.

Typen PCB-elektrische testen

PCB-elektrische testen omvat een reeks gespecialiseerde methoden om de verbindingen op de printplaat, de functionaliteit van componenten en de conformiteit met ontwerpspecificaties te controleren. Hieronder staan de meest voorkomende testtypen, gerangschikt op basis van hun kernfunctie en toepassingsscenario's:

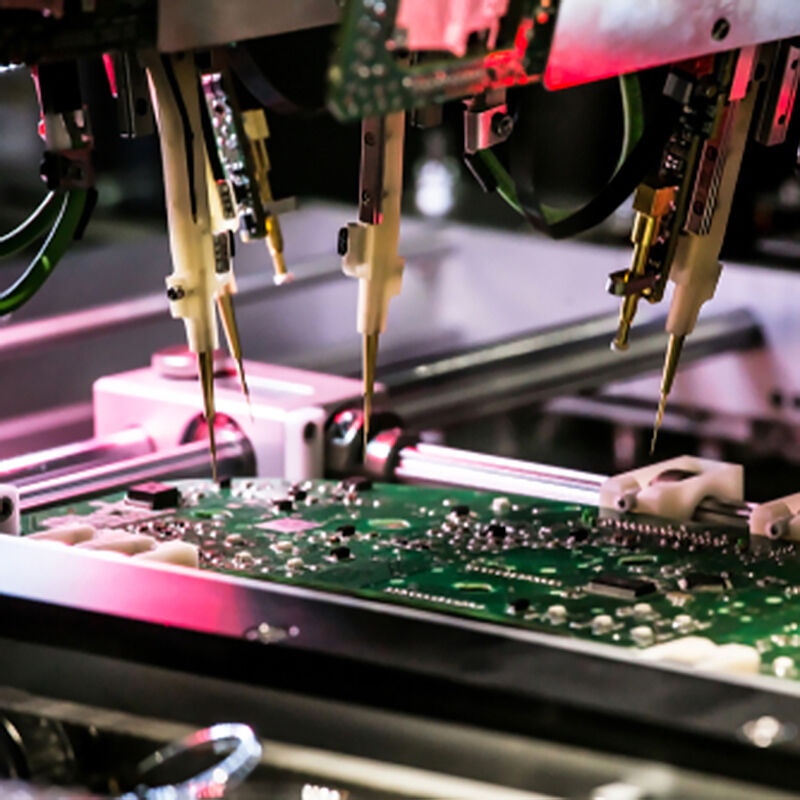

1. In-Circuit Test (ICT)

· Kernprincipe

Maakt gebruik van een bed-of-nails-opstelling — een speciaal ontworpen plaat met veerbelaste pinnen die contact maken met vooraf gedefinieerde testpunten op de PCB. Er worden laagspanning/-stroomsignalen aangelegd om componentwaarden te meten, polariteit te controleren en open of kortgesloten verbindingen tussen nets te detecteren.

· Belangrijkste voordelen

Hoge testsnelheid, hoge nauwkeurigheid en geschikt voor productie in grote oplagen.

· Toepassingsscenario's

Massaproductie van consumentenelektronica, automotive PCB's en printplaten met dichte, genormeerde testpunten.

· Beperkingen

De kosten van de opstelling zijn hoog; niet ideaal voor prototypen of kleine oplagen.

2. Flying Probe Test (FPT)

· Kernprincipe

Maakt gebruik van beweegbare, programmeerbare probes in plaats van een vaste opstelling. De probes bewegen over het oppervlak van de PCB om toegang te krijgen tot testpunten en voeren continuïteits-, weerstands-, capaciteits- en diodetests uit.

· Belangrijkste voordelen

Geen speciale opstelling nodig, flexibel voor complexe lay-outs en kosteneffectief voor kleine series.

· Toepassingsscenario's

PCB-prototypen, productie in kleine tot middelgrote oplagen, high-density boards en boards met beperkte testpunten.

· Beperkingen

Langzamer dan ICT; niet optimaal voor fabricage in zeer grote oplagen.

3. Functionele Test (FCT)

· Kernprincipe

Simuleert de werkelijke bedrijfssituatie van de gemonteerde printplaat (PCBA). Het toepassen van signalen uit de praktijk en controleren of de uitgangssignalen van de kaart voldoen aan de ontwerpeisen.

· Belangrijkste voordelen

Valideert end-to-end functionaliteit; waarborgt dat de printplaat werkt zoals bedoeld in het eindproduct.

· Toepassingsscenario's

Definitieve validatie van kritieke printplaten.

· Beperkingen

Testopstelling is complex; vereist aangepaste programmering voor elk printplaatontwerp.

4. Continuïteitstest

· Kernprincipe

Een basis-, goedkope test die controleert of twee punten op een printplaat elektrisch verbonden zijn. Een tester stuurt een kleine stroom door een baan — als de stroom loopt, is het pad continu; zo niet, dan wordt een onderbroken circuit gedetecteerd.

· Belangrijkste voordelen

Snel, eenvoudig en vereist minimaal apparaatmateriaal.

· Toepassingsscenario's

Prototype-debugging, steekproefcontroles tijdens handmatige assemblage en verificatie van eenvoudige printplaatlay-outs.

· Beperkingen

Detecteert alleen verbindingsproblemen; test niet de functionaliteit van componenten.

5. Boundary Scan-test (BST / JTAG-test)

· Kernprincipe

Gebruikt JTAG (Joint Test Action Group)-standaarden en ingebouwde testcircuiten op IC's met boundary-scanmogelijkheden. Het test verbindingen tussen IC's zonder fysieke testpunten.

· Belangrijkste voordelen

Ideaal voor hoogdichtheid, fine-pitch printplaten waar fysieke toegang tot testpunten moeilijk is.

· Toepassingsscenario's

Printplaten met complexe IC's, lucht- en ruimtevaart, en militaire elektronica.

6. Geautomatiseerde Optische Inspectie (AOI) & Geautomatiseerde Röntgeninspectie (AXI)

Hoewel geclassificeerd als visuele/beeldvormende tests, vullen ze vaak de elektrische tests aan:

AOI: Gebruikt camera's met hoge resolutie om soldefouten en fouten in componentplaatsing te detecteren voordat elektrische tests worden uitgevoerd.

AXI: Gebruikt röntgenstraling om verborgen solgels te inspecteren die ontoegankelijk zijn voor sondes of camera's.

Veelvoorkomende soorten elektrische tests voor printplaten

| Test Type | Kernprincipe | Toepassingsscenario's | |||

| In-Circuit Test (ICT) | Gebruikt een bed-of-nagels-fixture om contact te maken met testpunten op de printplaat; meet componentwaarden, continuïteit en polariteit door kleine testspanningen/stroom toe te passen. | Grootseriепroductie van PCB's met dichte testpunten; ideaal voor het detecteren van fouten in componentplaatsing, soldeerfouten en waarde-afwijkingen. | |||

| Flying Probe Test (FPT) | Gebruikt beweegbare probes (in plaats van een vaste fixture) om toegang te krijgen tot testpunten; geprogrammeerd om continuïteit, weerstand, capaciteit en diodetests uit te voeren. | Productie in kleine tot middelgrote oplagen, prototype-PCB's of printplaten met complexe lay-outs die niet kosteneffectief zijn voor ICT-fixtures. | |||

| Functionele Test (FCT) | Simuleert de werkelijke bedrijfssituatie van de PCB; geeft ingangssignalen door en controleert uitgangsreacties tegen ontwerpspecificaties. | Definitieve validatie van de functionaliteit van de PCBA; zorgt ervoor dat de printplaat als geheel functioneert. | |||

| Continuïteitstest | Een basistest die controleert of twee punten op een PCB elektrisch verbonden zijn, door stroomdoorvoer tussen hen te detecteren. | Snelle validatie van baanverbinding tijdens prototype-debugging of steekproefsgewijze controles. | |||

Waarom elektrische PCB-testen cruciaal zijn en wat het voor u betekent

Elektrische tests van PCB's zijn niet zomaar een 'fabriekskwaliteitsstap'—het is een kritiek proces dat rechtstreeks invloed heeft op productbetrouwbaarheid, kostenbesparingen en prestaties, voor iedereen van fabrikanten tot eindgebruikers. Of u nu een koper van PCB's, productontwerper of consument bent, hieronder ziet u waarom dit belangrijk is:

Vangt vroegtijdig gebreken op om kosten te verlagen

Productiefouten zijn onvermijdelijk—maar het opsporen ervan voordat een PCB in een eindproduct wordt geassembleerd, voorkomt dure herwerkingskosten, vervangingen en productievertragingen.

· Voor fabrikanten: Voorkomt garantieclaims, terugroepacties en schade aan het merkimago. Een enkele defecte PCB in een product met hoge oplage kan leiden tot miljoenen aan verliezen.

· Voor u: Zorgt ervoor dat u PCB's ontvangt die voldoen aan uw specificaties—geen tijd meer verspillen aan het oplossen van problemen met boards die direct hadden moeten werken. U verkort ontwikkelcycli en vermindert het risico op projectvertragingen.

Gaarandeert productbetrouwbaarheid en veiligheid

Defecte PCB's zijn een belangrijke oorzaak van productstoringen en veiligheidsrisico's:

Een kortgesloten baan op een voedingsprint kan leiden tot oververhitting, brand of elektrische schokken.

Een onderbroken circuit op een printplaat van een medisch apparaat kan leiden tot levensbedreigende storingen.

Een verkeerde weerstand op een printplaat voor de auto-industrie kan kritieke systemen uitschakelen.

Elektrische tests controleren of elke printplaat exact werkt zoals ontworpen, zodat producten veilig in gebruik zijn en betrouwbaar blijven gedurende hun levensduur. Voor u betekent dit gemoedsrust — of u nu een prototype bouwt of een miljoen eenheden verzendt naar klanten.

Zorgt voor naleving van branche-standaarden

De meeste industrieën hebben strikte normen voor de kwaliteit van printplaten. Elektrische testen zijn een verplichte stap om aan deze normen te voldoen en wettelijke goedkeuring te verkrijgen.

· Voor bedrijven: naleving is onvermijdelijk om producten op wereldwijde markten te verkopen. Zonder correcte testen kunnen uw producten verboden worden voor verkoop of juridische sancties opleveren.

· Voor eindgebruikers: naleving betekent dat u producten koopt die voldoen aan strenge kwaliteits- en veiligheidsnormen — geen compromissen op het gebied van prestaties.

Verbetert productie-efficiëntie en consistentie

Elektrische testen stroomlijnen de productie door:

Handmatige inspectiefouten elimineren.

Zorgen dat elke PCB in een batch voldoet aan dezelfde kwaliteitsnormen—geen 'raak of mis'-prestaties.

Voor u betekent dit consistente productprestaties: elke PCB die u bestelt, werkt op dezelfde manier, waardoor variabiliteit in uw eigen productie of projecten wordt verminderd.

Bespaart u tijd en zorgen op de lange termijn

Stel u voor dat u een defecte PCB integreert in uw product, om het probleem pas te ontdekken na assemblage, testen of zelfs na levering aan de klant. De tijd en kosten om het probleem te diagnosticeren, de PCB te vervangen en het product opnieuw te testen zijn enorm.

Elektrische testen verleggen deze last naar de PCB-fabrikant, waarbij defecten worden opgespoord voordat de printplaat de fabriek verlaat. Voor u betekent dit:

Minder ontwerpiteraties en foutopsporingssessies.

Snellere time-to-market voor uw producten.

Blijere klanten die geen productfouten ervaren.