E-Test

Täpse elektrooniline testimine (E-Test) PCB/PCBA montaadi jaoks—kontrollib ahela jätklikkust, isoleerimistakistust ja funktsionaalset terviklikkust, et varakult tuvastada lühisseid, avaseid ja komponendipuudujaid.

✅ Jätklikkuse ja isoleerimistakistuse kontroll

✅ Tuvastab lühisseid, avaseid ja komponendipuudujaid

✅ IPC-kohane, kiire läbimurre

✅ Skaleeruv prototüüpimiseks ja hulgitootmiseks

Kirjeldus

Mis on PCB elektrokatset?

PCB elektrokatset on standardiseeritud protseduuride kogum, mille eesmärk on kinnitada trükkimisplaat (PCB) elektrilise funktsionaalsuse ja ühenduvuse pärast tootmist. Selle põhieesmärk on tuvastada vigu, mis võivad põhjustada jõudluse ebaõnnestumisi, nagu lahtised ühendused, lühis, valest paigaldatud komponendid või defektne joodetud ühendused, enne kui PCB monteeritakse lõplikku tootesse.

PCB elektrokatse peamine eesmärk on tuvastada kõik vead, lühised, lahtised või muud elektrilised probleemid, mis võivad kompromiteerida trükkimisplaadi jõudlust või usaldusväärsust.

PCB elektrokatse tüübid

PCB elektriline testimine hõlmab mitmesuguseid spetsialiseeritud meetodeid, et kinnitada plaadi ühenduvust, komponentide funktsionaalsust ning vastavust disainispetsifikatsioonidele. Allpool on loetletud kõige levinumad testimisliigid, rühmitatud põhieesmärgi ja rakendussüste kohaselt:

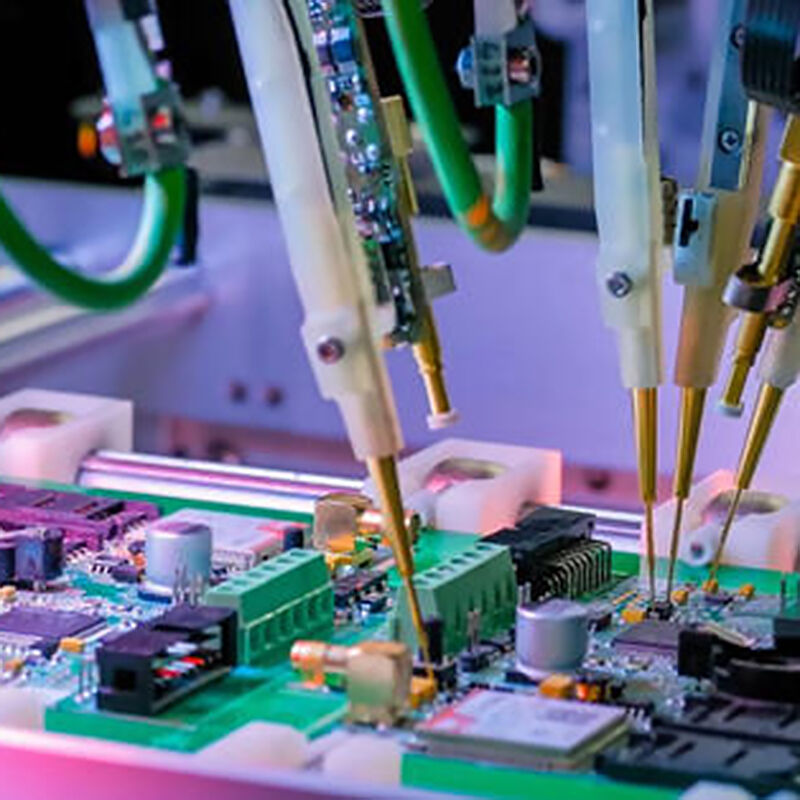

1. Siseringtest (ICT)

· Põhimõte

Kasutab naiilipadi—kohandatud plaati koos vedrukoormatud naiilidega, mis puutuvad kokku eelmääratud testimispunktidega PCB-l. See rakendab madala pinge/voolu signaale, et mõõta komponendi väärtusi, kontrollida polarisust ning tuvastada avatud/lühiseid vahel võrkude.

· Peamised eelised

Kõrge testimiskiirus, kõrge täpsus ning sobivus suurtootmiseks.

· Kasutusjuhud

Massiliselt toodetud tarbija-elektroonika, autotööstuse PCB-d ning tahvlid tihedate, standardiseeritud testimispunktidega.

· Piirangud

Padi maksumus on kõrge; ei sobi prototseppide ega väikese mahuga partiide jaoks.

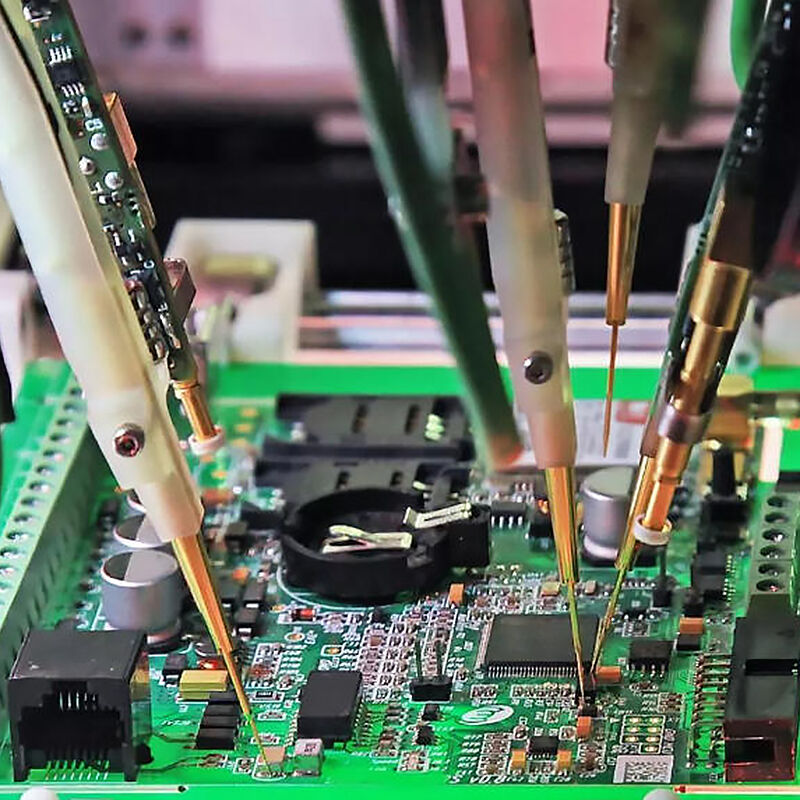

2. Lennuvaba test (FPT)

· Põhimõte

Toetub liikuvatele, programmeeritavatele probadele fikseeritud padita. Probad liiguvad PCB pinnal, et ligipääseda testimispunktidele ning sooritada pidevust, takistust, mahtuvust ja diooditestid.

· Peamised eelised

Spetsiaalset tihendust ei nõuta, paindlik keerukate paigutuste jaoks ning kuluefektiivne väikeste partii jaoks.

· Kasutusjuhud

PCB prototüübid, madalast keskmiseni mahus tootmine, suurte tihedusega plaadid ning piiratud testimispunktidega plaadid.

· Piirangud

Aeglasem kui ICT; ei sobi ideaalselt ultra-suuremahuliseks tootmiseks.

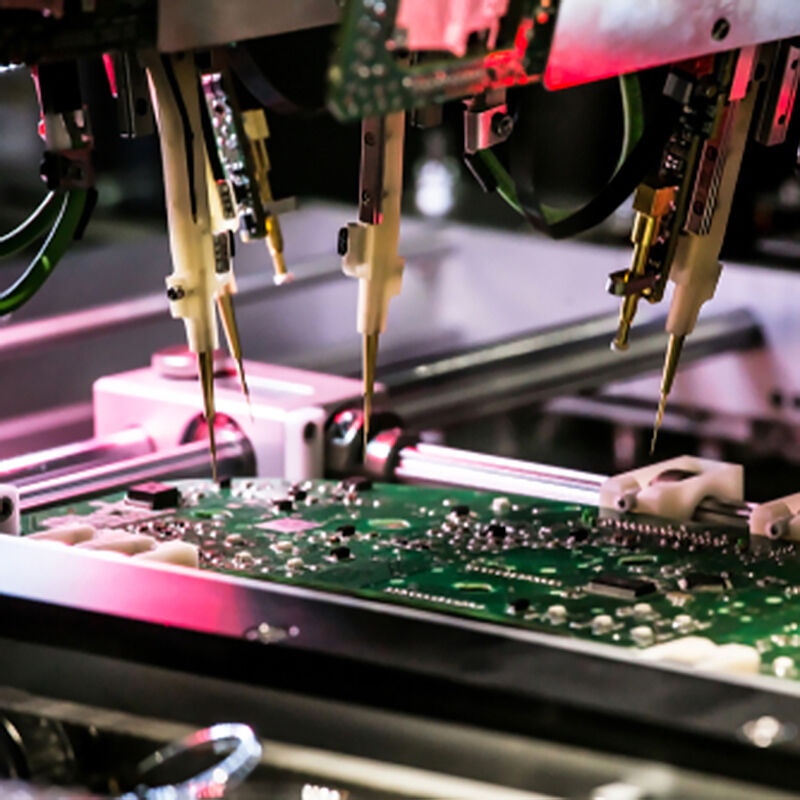

3. Funktsionaaltest (FCT)

· Põhimõte

Simuleerib monteeritud PCB (PCBA) tegelikku töökeskkonda. See rakendab reaalmaailma sisendsignaale ja kontrollib, kas plaadi väljundid vastavad projekteerimisnõuetele.

· Peamised eelised

Kinnitab lõpptoote funktsionaalsust; tagab, et PCB töötaks lõpptootes ettenähtud moodul.

· Kasutusjuhud

Lõplik kriitiliste PCBde valideerimine.

· Piirangud

Testiseadistus on keeruline; nõuab spetsiaalset programmeerimist iga PCB disaini kohta.

4. Jätkuvustest

· Põhimõte

Lihtne, odav test, mis kontrollib, kas kaks punkti PCB-l on elektriliselt ühendatud. Testija saadab voolu läbi juhtme – kui vool liigub, on tee pidev; kui mitte, tuvastatakse avatud ahel.

· Peamised eelised

Kiire, lihtne ja nõuab minimaalset varustust.

· Kasutusjuhud

Prototüübi silumine, punktkontrollid käsitsi montaaži ajal ning lihtsate PCB-plaatide ülesvõtete kontrollimine.

· Piirangud

Tuvastab ainult ühenduvusprobleeme; ei kontrolli komponentide funktsionaalsust.

5. Piirtest (BST / JTAG Test)

· Põhimõte

Kasutab JTAG (Joint Test Action Group) standardeid ning IC-de sisseehitatud testahelaid, millel on piirtestivõimalused. See kontrollib ühendusi IC-de vahel ilma füüsiliste testipunktide vajaduseta.

· Peamised eelised

Ideaalselt sobib tihedate, väikese sirvivahega PCB-de puhul, kus ligipääs füüsilistele testipunktidele on keeruline.

· Kasutusjuhud

PCB-d keerukate IC-dega, õhuruumi- ja sõjaliselektronikas.

6. Automaatne optiline kontroll (AOI) & Automaatne röntgenkontroll (AXI)

Kuigi need klassifitseeritakse visuaalsete/pildipõhiste testidena, täiendavad nad sageli elektrilisi teste:

AOI: Kasutab kõrge resolutsiooniga kaamerateid, et tuvastada jootmisdefektid ja komponentide paigutamisvead enne elektrilist testimist.

AXI: Kasutab röntgenkiiri peidetud jootmispunktide kontrollimiseks, millele ei pääse ligi andurid ega kaamerad.

Levinud tüüpi PCB elektrilised testimismeetodid

| Testi tüüp | Tuumprintsiip | Rakenduse stsenaariumid | |||

| Siseringi test (ICT) | Kasutab nuiavoodri seadet, et kontaktida PCB testimispunkte; mõõdab komponentide väärtusi, katkematust ja polaarsust, rakendades väikeseid testpingeid/voolusid. | Suuremahuline tootmine tihedate testimispunktidega PCB-de puhul; ideaalne komponentide paigutamisvigu, jootmisdefekte ja väärtuste mittekooskõlalisust tuvastamiseks. | |||

| Lendav proovija test (FPT) | Kasutab liikuvaid andureid (fikseeritud seadme asemel) testimispunktidele ligipääsemiseks; programmeeritud katsetama katkematust, takistust, mahtuvust ja diooditestimisi. | Väikse- kuni keskmahuline tootmine, prototüübi PCB-d või plaadid keerukate kihtidega, mille puhul ICT seadmed pole majanduslikult otstarbekad. | |||

| Funktsionaaltest (FCT) | Simuleerib tegelikku PCB töökeskkonda; rakendab sisendsignaale ja kinnitab väljundvastuseid vastavalt projekteerimisspetsifikatsioonidele. | Lõplik PCBA funktsionaalsuse kinnitamine; tagab, et plaat töötaks täieliku ühikuna. | |||

| Pidevustesti | Põhiline test, mis kontrollib, kas kaks punkti PCB-l on elektriliselt ühendatud, tuvastades nende vahel voolava voolu. | Kiire jäljekontaktide ühenduvuse valideerimine prototüübi silumise või punktikontrollide käigus. | |||

Miks PCB elektriline testimine on oluline ja miks see teile tähtis peaks olema

PCB elektriline testimine ei ole lihtsalt „tootmiskvaliteedi samm“ – see on kriitiline protsess, mis mõjutab otseselt toote usaldusväärsust, kulueffektiivsust ja toimivust nii tootjatest kui ka lõppkasutajateni. Kas te oleteki PCB ostja, toote disainer või tarbija – siin on põhjused, miks see on oluline:

Avastab varakult defekte, et vähendada kulusid

Tootmisdefektid on vältimatud – kuid nende avastamine enne, kui PCB monteeritakse lõpptootesse, elimineerib kulukad parandustööd, asendused ja tootmisviivitused.

· Tootjatele: Vältib garantiikulusid, toote tagasikutsumisi ja brändi maine kahjustamist. Üksainus defektne PCB suuremahulisest tootest võib põhjustada miljoneid kahjusid.

· Teie jaoks: Tagab, et saaksite PCB-d, mis vastavad teie nõuetele – enam ei pea raiskama aega plaatide remondil, mis pidid kohe tööle hakkama. Vähendate arendusetsükleid ja vähendate projekti viivituste ohtu.

Tagab toote usaldusväärsuse ja ohutuse

Defektne PCB on peamiseks põhjuseks toote ebaõnnestumistele ja ohutusohud:

Lühis toiteallikas PCB-s võib põhjustada ülekuumenemist, tulekahju või elektrilööki.

Avatud ahel meditsiiniseadme PCB-s võib põhjustada eluohtlikke rike.

Sobimatu takisti automobiili PCB-s võib keelata kriitilised süsteemid.

Elektriline testimine kinnitab, et igaüks PCB töötab täpselt nagu on disainitud, tagades, et tooted oleksid ohutud kasutada ja usaldusväärsed kogu oma eluea jooksul. Teie jaoks tähendab see rahulolu – kas te loote prototüüpi või saatate miljon toodet klientidele.

Tagab vastavuse tööstusharude standarditele

Enamikul tööstusharudel on ranged standardid plaatide kvaliteedile. Elektriline testimine on kohustuslik samm nende standardite täitmiseks ja reguleeriva heakskiidu saamiseks.

· Ettevõtetele: Järgimine on tingimata vajalik toodete müümiseks globaalsetel turul. Ilma sobiva testimiseta võivad teie tooted olla müügist keelatud või seaduda õiguslike trahvide ohu alla.

· Lõpptarbijatele: Järgimine tähendab, et te ostute tooteid, mis vastavad rangtele kvaliteedi- ja turvastandarditele – tootluselt ei tehda kompromisse.

Parandab tootmise efektiivsust ja ühtlust

Elektriline testimine lihtsustab tootmist järgmiselt:

Kõrvaldab käsitsi kontrolli vigu.

Tagab, et iga PCB partii sees vastaks samadele kvaliteedinõuetele – ei ole järjekindlusest puuduvat toimimist.

Teie jaoks tähendab see järjepidevat toote toimimist: iga tellitud PCB töötab sama moodi, vähendades muutlikkust teie enda tootmises või projektides.

Säästab teile aega ja muret tulevikus

Kujutage ette, et integratsiooniteel satub teie toote sisse defektne printplaat, mille probleem avastatakse alles pärast montaaži, testimist või isegi kliendile tarnimist. Toote vea diagnoosimiseks, asendamiseks ja uuesti testimiseks kuluv aeg ja raha on suur.

Elektriline testimine tõstab selle koorma printplaadi tootjale, tuvastades defektid enne laua tehasest lahkumist. Teie jaoks tähendab see:

Vähem disainiiteratsioone ja remondiseansse.

Kiiremat toote turuleviimise aega.

Rohkem rahulolevaid kliente, kes ei kogu tootevikke.