Kiire Pöörde PCB Montaaž

Kiirteel PCB/PCBA-paigaldamine kiirete prototüüpide ja väiksest kuni keskmise mahuga tellimuste jaoks – täpsus, vastavus ja kiirus, ilma kvaliteedist loobumata.

✅ Kiire valmimine kiirete prototüüpide ja tellimuste jaoks

✅ IPC-vastane täpne paigaldamine

✅ Varamu toetamine, et vähendada ettevalmistusaega

✅ Väiksest kuni keskmise mahuga tootmise skaalatavus

Kirjeldus

Mis on kiiresti valmistatud PCB-laste paigaldus?

Kiirede keerdestähtaegsete trükkplaatide komplekteerimine viitab spetsialiseeritud trükkplaatide komplekteerimisteenusele, mis on kohandatud lühikeste tähtaegade nõuetele. Selle tuumaks on tarneketi, tootmisprotsesside ja ressursside optimeerimine, et täita täielik komplekteerimistöövoog — alustades puhaste trükkplaatide hankimisest, komponentide ostmisest/valikust kuni SMT paigutamiseni, jootmiseni ja testimiseni — äärmiselt lühikese aja jooksul. See on loodud vastama prototüüpide valmistamise, väiksemahuliste katsetootmiste või kiirete tellimuste kohaletoimetamise vajadustele.

Põhiefed

· Äärmiselt lühikesed tähtajad

Tavaline trükkplaatide komplekteerimine kestab tavaliselt 7–15 päeva, samas kui kiirede keerdesteenused suudavad seda vähendada 24 tunniks, 48 tunniks või 3–5 päevaks. Mõned tootjad pakuvad isegi sama-päeva kiiret saatmist, et toetada R&D prototüüpimist ja kiiret varude taastamist.

· Optimeeritud väiksemahuliste/katsetellimuste jaoks

Teenus keskendub väikeste partiidena tellimustele vahemikus 1 kuni 1 000 ühikut, kaotades vajaduse minimaalse järjekorranõude (MOQ) järele massitootelemiseks. See vähendab kulutusi ja aeglust takistavaid tegureid R&D- ja proovitootmise etappidel.

· Prioriteetsed ressursid kogu protsessi vältel

Komponendid: eelistatakse kasutada laoseisus olevat varu või koostööd teha kiire reageerimisvõimega komponentide tarnijatega, et minimeerida hanketähtaegi.

Tootmismoodulid: eraldatakse pühendatud töökohad kiirtootmisliinidel, jätetakse vahele mitteolulised planeerimisprotseduurid ning prioriteet on SMT paigaldusel, jootmisel ja testimisel.

Kvaliteedikontroll: kiirinspekteerimislahenduste kasutamine osalise valimisanalüüsi lihtsustamiseks, samas tagades põhilised kvaliteedinõuded.

· Paindlik teenindusvõime

Toetab mitmesuguseid montaažiprotsesse (SMT, läbipuuritud aukude tehnoloogia (THT), segu montaaž) ning sobib erineva kihtide arvu ja suurustega plaatidele. See rahuldab kiiret montaaživajadust tarbijaelektroniikast, tööstusjuhtimisest ja meditsiiniseadmetest tulenevalt.

· Tüüpilised rakendused

Toote R&D etapp: Kiiresti valmistatud funktsionaalsed prototüübid disaini elluviidavuse kinnitamiseks ning R&D itereerimistsükli lühendamine.

Hädaseisu varude täiendamine: Käitleb äkki kasvavaid lõpptoote tellimusi ning vältib tarneketi katkemisi.

Väikeseseriese proovtootmine: Toodetakse väikest kogust tooteid turu testimiseks või kliendikinnituse saamiseks enne täielikku massitootmist.

Kiiresti valmistatud PCB-laste paigaldusrendelite eelised

Kiirelt valminud PCB-montaaž pakub sihitud eeliseid ettevõtetele R&D, tootmise ja tarneketi halduses, vastates ajasensitiivsetele nõuetele, samal ajal säilitades operatiivse paindlikkuse. Allpool on selle peamised eelised:

Kiirendab tootearenduse tsükleid

Prototüüpide kiire valmistus (juba 24–48 tunni jooksul) võimaldab inseneridel kinnitada disaini funktsionaalsust, testida ahela toimivust ja viivitamatult teha muudatusi. See lühendab traditsioonilisi R&D-tähtaegu nädalaid, võimaldades kiiremini minna kontseptsioonist turule sobivate toodeteni ning tagades esimesena turgu siseneja eelised konkurentsirikkades sektorites.

Toetab paindlikku väikserahvatootmist

Eemaldab minimaalse tellimiskoguse (MOQ) piirangud väikserahtide puhul (1–1000 ühikut). Ettevõtted saavad toota proovipartisid turu kinnitamiseks, klientidele demonstratsiooniks või pilootprogrammide jaoks ilma suuremahulise tootmise kohustuseta. See paindlikkus on ideaalne nii algajatele ettevõtetele kui ka suurettevõtetele, kes testivad kitsaid tooteide või kohandatud lahendusi.

Vähendab tarneketi katkemise ohtu

On oluline varimeede kiireks laohoiuse taastamiseks – kas ootamatu tellimuste suurenemise, defektsete komponentide asendamise või tarnijapoolsete viivituste tõttu tekkivate tootmisjoone katkete kattmiseks. Kiiret valmistusaega pakkuvad teenused takistavad kallist seismajääd ja tulude kadu, mis on seotud tarneahela kitsaskohtadega.

Optimeerib kuluefektiivsust lühiajaliste vajaduste jaoks

Kuigi selle hind on kõrgem võrreldes tavapäraste komplekteeringutega, vähendab see peidetud kulusid, mis on seotud pikendatud ettevalmistusaegadega: näiteks vältitakse projektihüppe, vähenevad üleliigse varu hoiukulud ning minimeeritakse võimaluskulud, mis on seotud turuaegade kaotamisega. Aja-poolest kriitiliste projektide puhul ületab kiirema kohaletoimetamise ROI märksa teenuse lisakulu.

Parandab tootmispaindlikkust

Sobib erinevate montaažiprotsessidega (SMT, THT, segu-tehnoloogia) ja plaatide spetsifikatsioonidega (mitmekihilised plaadid, kohandatud suurused). Tootjad saavad kohaneda viimase hetke konstruktsioonimuutustega või erinõuetega ilma ulatusliku ümberseadistuseta, tuginedes erinevatele tööstusharude vajadustele – tarbeelektroonikast meditsiiniseadmeteni.

Tagab usaldusväärse kvaliteedi struktureeritud kvaliteedikontrolliga

Kasutab tänapäevaseid kiireid testimisvahendeid (AOI, röntgendiagnostika), et säilitada põhiline kvaliteedinorm, samal ajal optimeerides kontrolli töövooge. See tasakaalustab kiirust ja täpsust, vähendades vigaste seadmete jõudmist järgmisele tootmisetapile või lõpptarbijale.

Kuidas saada kiiresti valmistatud PCBAsid

Kiirelt valmistatud trükikaartide hankimine nõuab teie ja teie tootmispartneri vahel struktureeritud ja koostööpõhist lähenemist, selge suhtluse ja eelnevalt valmistatud sisenditega, et viivitused minimeerida. Järgige neid olulisi sammud:

· Selgitage oma kiiruse vajadus ja nõuded alguses selgelt välja

Määrake oma kriitiline tarnimisaeg ja kinnitage tellimuse tehnilised nõuded: PCB kihtide arv, suurus, montaazitüüp (SMT, THT, segu), komponentide tihedus ning tööstusharude nõuetele vastavus. Määrake selgelt, kas vajate prototüüpe, väikese partii tootmist või ootamatut täiendustarnimist – see aitab tarnijal kohe eraldada eraldiseisvad ressursid.

· Valmistage ette ja esitage täielikud projekteerimisfailid

Esitage vigadeta, tööstusstandarditele vastavad dokumentid, et vältida uuesti tegemise põhjustatud viivitusi:

· Gerber-failid PCB valmistamiseks (veenduge, et need sisaldaksid puurimisfailid, joodimismaski ja silkeprindikihid).

· Komponentide nomenklatuur (BOM) üksikasjalike komponentide kirjeldustega: partinumbrite, tootjate, koguste ja pakenditüübiga. Esile tuleb tuua kui leidub raskelt hankitavaid komponente.

· Komponentide paigutusfailid (centroid-failid) ja montaažijoonised selgete märkustega polaarsuse, eriliste jootmisnõuete või testimispunktide kohta.

· Lõpetage komponentide hankimise vastutuse kindlaksmääramine

Valige hankimismudel, mis sobib teie kiiruse nõuetega:

Kliendipoolt tarnitud komponendid (CFC): Tarne eelnevalt sorteeritud ja kinnitatud komponendid tarnijale märgistatud paketites. Veenduge, et kõik osad oleks laos ja vastaksid tootmistandardeid, et vältida allikate hankimise viivitusi.

Tarnijapoolt tarnitud komponendid (SFC): Valige tootja, kellel on tugev sisemine komponentide varu ja koostöö volitatud levitajatega. See vähendab ettevalmistusaega, vältides kolmandate osapoolte hankimise purustikke.

Kinnitage komponentide saadavus enne tellimuse esitamist – see on kõige tavalisem põhjus kiirete projektide viivitusteks.

· Valige pädev kiirtootmise PCB-lahenduste partner

Eelistage tarnijaid, kellel on järgmised põhivõimed:

· Eriloodud kiirendatud tootmismoodustikud ja ööpäevaringselt töötavad tootmisvõimsused.

· Edasijõudnud kiire kvaliteedikontrolli seadmed (AOI, röntgen, funktsionaaltestimine), et säilitada kvaliteet, ohverduseta kiirust.

· Tõestatud võime täita rangeid tähtaegu (paluge juhtumiuuringuid või klientide tunnistusi sarnaste projektide kohta).

· Läbipaistvad suhtluskanalid tellimuse oleku reaalajas värskendamiseks.

· Kinnita hinna, tingimusi ja kvaliteedistandardid

Lepi kokku selge pakkumine, mis sisaldab kiirendatud teenuse tasusid, komponentide kulusid (kui SFC) ja testimistasusid. Selgita välja tingimused nagu maksetähtaeg, saatmise meetodid ja vigade lahendamise poliitikad. Lepi kokku QC-kontrollpunktidega ettepoole – tasakaalusta kiirust oluliste kvaliteedikontrollidega, et vältida kohaletoimetamise järgseid probleeme.

· Jälgimine tootmist ja vastuvõtt valmis PCBA-d

Hoia lähedast sidet tarnijaga, et saada reaalajas tootmise värskendusi. Kui toode kohale jõuab, kontrolli PCBAs vastavalt oma vastuvõtvustingimustele: kinnita komponentide paigaldamise täpsust, jootmise kvaliteeti ja funktsionaalset jõudlust (kui asjatundlik).

Levinumad väljakutsed kiiresti valmistatud PCB-laste paigalduses

Kiirendatud PCB koondamisteenus pakkub äärmiselt lühikese läbimise aja, kuid silmitsustab erilooliseid takistusi, mis tulenevad kokkusurutud ajagraafikutest, piiratud ressurssidest ja täpsest koordineerimisest. Allpool on kõige levinumad väljakutsed ja nende põhjused:

Komponentide allikateenused viivitused

See on kiire projekti tagasilöökide peamine põhjus. Kõrge prioriteediga tellimused sageli sõltuvad haruldast, kitsast või pikkade tarniajaga komponentidest. Isegi väikesed puudused võivad häirida kogu tootmisgraafiku. Lisaks võivad viimase hetke komponendi kinnitused olla kiirelt tehtud, suurendades riske mittevastava osa kasutusega. Kui algset komponente pole laos, võib tarnija ka kiiresti alternatiive leidmises raskusi tekkida.

Disainiga seotud vead ja ümberküllamine

Kiirendatud tellimuste töötlemine jätab vähe aega nõudlikule tootmiskõlblikkuse (DFM) kontrollile. Tavalised probleemid hõlmavad incomplekte Gerberi faile, vale pick-and-place koordinaate, segaseid polaarsusmärgisteid tundlike komponentide jaoks või ebapiisava padjutusmaski vahemaid. Neid vead avastatakse sageli tootmise keskel, mis sunnib kiiret ümberküllamist ja mõjutab otseselt läbipääsemisaja. Erinevalt tavatellimustest, kiirtellimused ei oma varuaja disainivigade parandamiseks viivitusteta.

Kiiruse ja kvaliteedikontrolli tasakaalustamine

Tihedate tähtaegade täitmiseks võivad mõned tootjad lihtsustada või jätta kõrvale mitteolulised kvaliteedikontrolli etapid. Liialdatud lihtsustamine võib viia puuduste üleloomisele, nagu halvad paigutusõmblused, valesti joondatud komponendid või peidetud kihtidega seotud probleemid. Teisest küljest nõuab range kvaliteedikontrolli protokollide järgimine pigem kokkupandud ajagraafikutega ainsat varustust ja töötamist ööpäevaringselt, mida paljud tarnijad ei suuda pidevalt tagada. See loob rasked kompromissi kiiruse ja toote usaldusväärsuse vahel.

Ressursside jagamise piirangud

Kiire tootmise tellimused nõuavad eraldatud tootmisi, spetsialiseerunud tehnikuid ja eelistähtaega varustuse kasutamisel. Tippkoormuse perioodidel võivad tarnijad silmitsi seista võimsuspiirangutega – konkureerivad kiireloomulised tellimused võivad põhjustada ressursside konflikte, mis viivad mõnede projektide hilisemale alustamisele. Lisaks võivad hädajärgulised vahetused või ületundide tegemine tähtaegade täitmiseks suurendada tööjõukulusid ning põhjustada inimvigu väsimuse tõttu.

Kommunikatsiooni lünkad kliendi ja tarnija vahel

Mitteühtlase ootuste hoidmine põhjustab sageli purikaid. Näiteks kliendid võivad ebaõnnestuda olulike nõuete määramisel või kiirustada esitama täitmata tellimuse andmeid. Teisalt võivad tarnijad mitte uuendada kliiente tootmishäiretest proaktiivselt. Halb suhtlus viib ümberdamise, tellimuste muutmise ja tarnimise akende propäämiseni – kõik need on kulukad kiirete keerde juhtumitel.

Suurem hindade volatiilsus

Kiirete keerde teenused kandavad põhjapäralt kõrgemat hinnataseme, kuna kiirendatud tööjõu, prioriteetne allikate kasutamine ja ületundid on kulukad. Siiski võivad kulud ootamatult tõusta: kiirustamise tasud komponentide saatmiseks, tasud hädaolu DFM-paranduste eest või ülemaksud haruldaste osade hankimiseks. Kliendid võivad näha neid lisakulusid hinnapakkumises ette teavitamata ning seetõttu kogeda šokki.

Tegurid, mida tuleb arvestada kiirete keerde PCB monteerimistootjat valides

Õige kiirelt valmistava PCB montaažitootja valimine on kriitilise tähtsusega, et täita rangeid tähtaegu, samal ajal säilitades toote kvaliteedi. Allpool on toodud põhiküsimused, mille põhjal hinnata usaldusväärse ja tõhusa partnerluse loomist:

☑ Kiirendatud tootmisvõimekus ja tähtaegade täitmise ajalugu

· Veenduge tootja põhilises kiirelt valmistamise tähtaja vahemikus ja kinnitage, kas need tähtajad on saavutatavad teie tellimuse suuruse ja PCB spetsifikatsioonide korral.

· Paluge juhtumiuuringuid või klientide tunnistusi sarnaste kiirete projektide kohta – eelistage tarnijaid, kellel on tõestatud ajalugu rangeid tähtaegu täita või ületada, kvaliteeti ohverdamata.

· Kontrollige, kas neil on eraldi kiirendatud tootmismoon ja 24/7 töövõime, et vältida viivitusi, mida võivad tekitada konkureerivad standardtellimused.

☑ Komponendihankimise tugevus

· Hinnake nende komponendihankimisahelat: eeliskanda tootjaid, kellel on sisemine varu tavalistest komponentidest ning kes on partnerluses volitatud jaekaubandajatega raskult leidetavatele või kitsaspotilistele osadele.

· Kontrollida nende võimet käidelda nii Kliendipoolsest tarnitud komponentide kui tarnijapoolsest tarnitud komponentidest. CPT-tellimuste puhul kontrollida nende protsessi kiireks komponendi kinnitamiseks ja sorteerimiseks; SFT puhul tagada, et nad suudavad kiiresti hankida RoHS/IPC-komponentidega vastavusi ja kinnitada komponentide autentsust.

· Hinnata nende varuplaane komponendipuuduseks.

☑ Kiirete projektide kvalikontrollistandardid

· Vältida tarnijaid, kes lõhkuvad kvalikontrollist, et kiirendada tootmist. Otsida selliseid, kellel on kiire inspekteerimistehnoloogiad: Automaatne optiline kontroll (AOI), röntgenkontroll ja vooluringi testimine (ICT) funktsionaalse kinnitamise jaoks.

· Veenduge, et nad järgiksid tööstusharu standardeid, nagu IPC-A-610 ja selgitage, kas nad pakuvad kohandatavaid kvaliteedikontrolli punkte, mis vastavad teie toote nõuetele.

· Küsige nende defektide määra ja parandusprotsessi kohta – läbipaistev aruandlus kvaliteedinäitajate kohta on usaldusväärsuse märk.

☑ Tootmiskõlblikkuse toetamine

· Kiirete projektide puhul jääb vähe ruumi disainivigade jaoks. Valige tootja, kes pakub tasuta ja kiiret DFM-kontrolli tundide jooksul pärast teie Gerberi/BOM-failide kättesaamist.

· Veenduge, et nende inseneriteam suudaks ennetavalt tuvastada ja lahendada tootmiskõlblikkuse probleeme, selge suhtlusega ja minimaalsete viivitustega ümberdisainimisel.

☑ Suhtlus ja tellimuse jälgitavus

· Prioriteerige tarnijaid, kellel on reaalajas tellimuste jälgimise süsteem ja eraldatud kliendihaldurid kiireloomuliste projektide jaoks – teil on vaja ajakohaseid uuendusi tootmismärksamadest, komponentide olekust või potentsiaalsetest kitsaskohtadest.

· Kontrollige nende vastamisaega päringutele ja paindlikkust viimase hetke väikeste disainimuudatustega, et ajagraafikust kõrvale kaldumist vältida.

☑ Hindade läbipaistvus ja maksestruktuur

· Kiiretarneteenused maksavad kõrgemat hinda, kuid vältige peidetud tasusid. Taotlege üksikasjalikku pakkumist, milles kulud on lahku kirjutatud: kiirendatud teenuse tasu, komponentide kulud, testimistasud ja saatmistasud.

· Selgitage välja kulu muutmise poliitika tellimuse muutuste korral, et vältida ootamatuid eelarve ületusi.

☑ Tööstusharu nõuete täitmine ja sertifikaadid

Veenduge, et tootjal oleks teie sihtturule vastavad sertifikaadid, näiteks ISO 9001, ISO 13485, UL-sertifikaat või RoHS-i nõuete täitmine .

Spetsialiseeritud tööstusharude puhul kontrollige, kas neil on kogemusi kõrge usaldusväärsusega kiiretarni PCBdega, mis vastavad rangele reguleerivale standardile.

Mis on kiiresti valmistatud PCB-laste paigaldusprotsess?

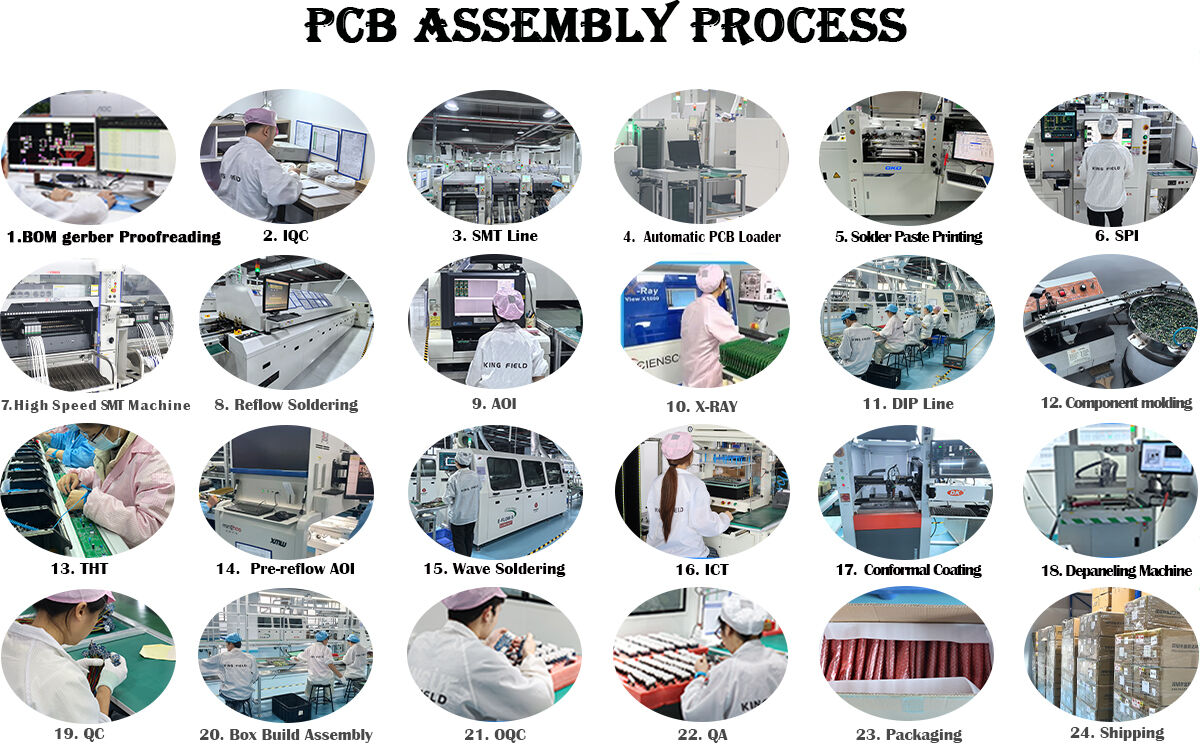

Kiiresti valmistatava PCB montaažiprotsess on lihtsustatud, prioriteedipõhine töövoog, mis on kavandatud juhtimisaja vähendamiseks, samal ajal säilitades põhilisi kvaliteedinõude. Tavalisest montaazhist erinevalt see eemaldab mitteolulised sammud, eraldab erialased ressursid ning kiirendab koostööd tootmise, varustuse ja testimise tiimide vahel. Allpool on toodud samm-sammuline ülevaade:

☑ Tellimuse vastuvõtt ja nõuete kinnitamine

Tootja saab koheselt kõik kliendi sisendid: Gerberi failid, BOM (materjalide nimekiri), paigutusandmed, montaažijoonised ja tähtaeg. Erivastutusega insener teeb kiire DFM-kontrolli, et tuvastada kriitilised probleemid, mis võivad põhjustada viibet. Kõik vastuolud lahendatakse kliendiga reaalajas – kiirtootmisprojektide puhul pole tagasihoidlikke koresponentsimisi lubatud.

☑ Komponentide hankimine ja ettevalmistus

· Kui kasutatakse Hankijalt tarnitud komponente: Meeskond võtab esmalt kohalikust ladustest ühiseid komponente; keeruliseks allikateks raskuolevaid komponente tellitakse prioriteetselt jaotajate kaudu kiirelt tarnitavalt. Komponendid kinnitatakse vastavuse (RoHS, IPC) ja ühildavuse mõttes tundides.

· Kui kasutatakse Kliendipoolt tarnitud komponendid: Tarnija kontrollib ja sorteerib tarnitud osi kohe koguse, pakendite ja funktsionaalsuse kinnitamiseks – defektne või puuduvad komponendid tuvastatakse kliendile kohe, et vältida tootmisseiskumisi.

Kõik komponendid valmistatakse ette SMT/THT-monteeks (nt tape-and-reel-pakendiks SMT-osade jaoks) viivitusteta.

☑ Puhta PCB hankimine ja enne monteerimise ettevalmistus

Aja säästmiseks toimub puhta PCB valmistamine paralleelselt komponentide hankimisega. Kiirelt toimivate tootjatega on PCB valmistajad partnerluses selliste PCB tehaste poolt, kes pakuvad kiiret puhta plaadi tootmist. Saabudes puhastatakse PCB-d, kontrollitakse pinnavigaseid ja joondatakse monteerimiseks, et elimineerida seiskumisi tootmismoonal.

☑ Monteerimise läbiviimine

Tellimus on määratud eraldatud kiirendatud tootmisse, et vahehakkida tavaproduktsioonijärjekord. Monteerimisprotsess toimub järgmiste sammude järgi vastavalt tehnoloogiale:

· SMT-monteerimine : Suruõli rakendatakse tühjendamise printsimise teel → komponendid paigaldatakse kiiresti paigaldavate masinatega → plaadid läbivad refluksoldeerimise → automaatne optiline kontroll (AOI) kontrollib paigaldamist/soldeerimisvigasid.

· THT-monteerimine: Läbistava ava komponendid sisestatakse (käsitsi või automaatselt) → rakendatakse lainesoldeerimine või valikuline soldeerimine → pärast soldeerimist lõigatakse juhtmed.

·Segatud tehnoloogia: SMT-sammud tehakse esmalt, millele järgneb THT-monteerimine, et vahesammude vahel oleks minimaalne ooteaeg.

☑ Kiire kvaliteedikontroll ja testimine

Kvaliteedikontroll on optimeeritud kiiruseks, ilma et ohustada olulisi kontrolli samme:

AOI & Röntgenuuring: AOI skaneerib pinnakomponente; X-kiirgust kasutatakse peidetud ühenduste skaneerimiseks, et tuvastada õõnsusi või mitteühilduvusi – mõlemad testid toimivad joonel, et vältida partii viivitusi.

Funktsionaaltestimine: kõrgeprioriteediliste toodete puhul tehakse lihtsustatud funktsionaaltest, et kinnitada tuuletoimivust. Kohandatud testimise protseduurid on eelnevalt kliendiga heaks kiidetud, et vältida ulatuse laienemist.

Järgimise kontroll: lõplik auditeerimine tagab vastavuse sektori standarditele ja kliendispetsiifilistele nõuetele.

☑Pakkimine ja kiirendatud saatmine

Läbitud PCB-d pakitakse statiikavaba materjali sisse, et vältida kahjustusi. Tootja korraldab kiirendatud saatmise vastavalt kliendi soovile. Üksikasjalik saatmise kinnitus jälgimisteabega saadetakse kohe ning tellimus märgitakse täidetuks.

☑Peamine erinevus tavapärasisest montaažist

Kogu töövoog on mittelineaarne ja paralleelne, mitte järjestikune. Eriline meeskond, reserveeritud varustus ja reaalajas suhtlus elimineerivad kõik ebavajalikud ooteajad.

Tootmisvõimekus

| Montaažitüübid |

● SMT-montaaž (AOI-kontrolliga); ● BGA-montaaž (röntgenkontrolliga); ● Läbipuuritud avade montaaž; ● SMT ja läbikinnituse segu montaaž; ● Komplekti montaaž |

||||

| Kvaliteedikontroll |

● AOI kontroll; ● Röntgenkontroll; ● Pinge test; ● Kiibi programmeerimine; iCT test; Funktsionaaltest |

||||

| PCB tüübid | Kõva PCB, Metalltuumaga PCB, Paindlik PCB, Kõva-paindlik PCB | ||||

| Komponendi tüübid |

● Passiivkomponendid, väikseim suurus 0201(toll) ● Väikesepitsalised kiibid kuni 0,38 mm ● BGA (0,2 mm pitsaga), FPGA, LGA, DFN, QFN röntgenuuringuga ● Ühendusmehhanismid ja terminalid |

||||

| Komponentide hankimine |

● Täielik valmislahendus (kõik komponendid hankib Yingstar); ● Osaline valmislahendus; ● Komplekteeritud/klientpakk |

||||

| Jootetüübid | Pliiuga; pliiuvaba (RoHS); lahustuv jootekraan | ||||

| Tellimuse kogus |

● 5 tk kuni 100 000 tk; ● Prototüüpidest massitooteks |

||||

| Montaaži läbimisaja | 8 kuni 72 tundi, kui osad on valmis | ||||