Asamblare rapidă de PCB

Asamblare rapidă PCB/PCBA pentru prototipuri urgente și comenzi de volum mic până la mediu – oferind precizie, conformitate și viteză fără a compromite calitatea.

✅ Livrare rapidă pentru prototipuri urgente și comenzi

✅ Asamblare precisă conform standardelor IPC

✅ Suport componentelor în stoc pentru reducerea termenelor de livrare

✅ Scalabilitate pentru volume mici până la medii

Descriere

Ce este Asamblarea PCB Rapidă?

Asamblarea rapidă PCB se referă la un serviciu specializat de asamblare PCB conceput pentru cerințe cu termen scurt de livrare. Esența sa constă în optimizarea lanțului de aprovizionare, a proceselor de producție și a alocării resurselor pentru a finaliza întregul flux de lucru de asamblare — de la achiziționarea plăcii PCB goale, a componentelor / selecția acestora, până la amplasarea SMT, lipire și testare — într-un interval de timp extrem de scurt. Este conceput pentru a satisface nevoile de livrare pentru fabricarea prototipurilor, producția pilot pe loturi mici sau comenzile urgente.

Caracteristici de bază

· Timpi de livrare extrem de scurți

Asamantarea PCB obișnuită durează în mod normal 7–15 zile, în timp ce serviciile rapid-turn pot reduce acest interval la 24 de ore, 48 de ore sau 3–5 zile. Unele producătoare oferă chiar livrare accelerată în aceeași zi pentru a sprijini prototiparea în cadrul C&D și situațiile de reabastere de urgență a stocurilor.

· Optimizat pentru Comenzi Mici/Prototipuri

Serviciul se concentreează pe comenzi mici, cuprinse între 1 și 1.000 de unități, eliminând necesitatea unor cantități minime de comandă (MOQ) pentru producția de serie. Acest lucru reduce costurile și barierele de timp în faza de C&D și în cea de producție de probă.

· Alocare Prioritară a Resurselor pe Întregul Proces

Componente: Se prioritizează utilizarea stocurilor disponibile sau colaborarea cu furnizori de componente cu un răspuns rapid, pentru a minimiza timpii de aprovizionare.

Linii de producție: Se rezervă stații de lucru dedicate pe liniile de producție accelerate, se sariți procedurile de programare neesențiale și se prioritizează amplasarea SMT, lipirea și testarea.

Controlul Calității: Adoptarea unor soluții rapide de inspecție pentru a eficientiza procesele parțiale de eșantionare, asigurând în același timp standardele de bază ale calității.

· Compatibilitate Serviciu Flexibil

Suportă multiple procese de asamblare (SMT, Tehnologie cu Găuri Întraversante (THT), asamblare mixtă) și poate adapta PCB-uri cu număr variabil de straturi și dimensiuni. Satisface nevoile urgente de asamblare din industrii precum electronice de consum, control industrial și dispozitive medicale.

· Aplicații Tipice

Faza de Cercetare și Dezvoltare a Produsului: Producerea rapidă a prototipurilor funcționale pentru a verifica fezabilitatea proiectării și a scurta ciclurile de iterație în cercetarea și dezvoltarea.

Reînnoire Urgentă a Stocurilor: Gestionează creșterile bruște ale comenzilor de produse finite și evită perturbările lanțului de aprovizionare.

Producție Pilot pe Loturi Mici: Producerea unui volum redus de produse pentru testarea pe piață sau validarea de către clienți înainte de producția de serie mare.

Avantajele comenzilor rapide de asamblare PCB

Asamarea rapidă de PCB oferă avantaje strategice pentru afaceri din domeniile C&D, producție și managementul lanțului de aproviziere, răspunzând cerințelor sensibile la timp, menținând în același timp flexibilitatea operațională. Mai jos sunt beneficiile sale principale:

Accelerează ciclurile de dezvoltare a produselor

Obținerea rapidă a prototipurilor (în cel mult 24–48 de ore) permite inginerilor să valideze funcționalitatea proiectului, să testeze performanța circuitului și să itereze modificările imediat. Acest lucru reduce cu câteva săptămâni liniile temporale tradiționale ale C&D, permițând o tranziție mai rapidă de la concept la produse gata pentru piață și asigurând avantaje de pionierat în sectoarele competitive.

Susține producția mică și flexibilă

Elimină restricțiile privind cantitatea minimă de comandă (CMC) pentru producțiile mici (1–1.000 de unități). Afacerile pot produce loturi de încercare pentru validarea pieței, demonstrații pentru clienți sau programe pilot, fără a se angaja în producție la scară mare. Această agilitate este ideală pentru startup-uri și întreprinderi care testează idei de produs de nișă sau soluții personalizate.

Atenuează perturbările din lanțul de aprovizionare

Acționează ca o măsură critică de rezervă pentru reînnoirea urgentă a stocurilor — fie pentru a face față unor creșteri neașteptate ale comenzilor, fie pentru a înlocui componente defecte sau pentru a acoperi golurile din linia de producție cauzate de întârzierile furnizorilor. Serviciile cu livrare rapidă previn opririle costisitoare și pierderile de venituri datorate blocajelor din lanțul de aprovizionare.

Optimizează eficiența costurilor pentru nevoile pe termen scurt

Deși are un preț mai mare în comparație cu asamblarea standard, acest serviciu reduce costurile ascunse asociate cu termenele lungi de livrare: de exemplu, evitarea întârzierilor proiectelor, reducerea taxelor de depozitare pentru stocuri excesive și minimizarea costurilor de oportunitate legate de pierderea oportunităților de piață. Pentru proiectele critice ca timp, rentabilitatea livrării rapide depășește cu mult costul suplimentar al serviciului.

Sporește flexibilitatea producției

Compatibil cu diverse procese de asamblare (SMT, THT, tehnologie mixtă) și specificații PCB (plăci multi-strat, dimensiuni personalizate). Producătorii pot adapta modificări de design la ultimul moment sau cerințe specializate fără reutilaje extensive, susținând necesități transversale din industrie, de la electronice de consum până la dispozitive medicale.

Asigură Calitate Fiabilă cu un Control al Calității Eficient

Folosește instrumente avansate de testare rapidă (AOI, inspecție cu raze X) pentru a menține standardele esențiale de calitate optimizând în același timp fluxurile de inspecție. Acest lucru echilibrează viteza și precizia, reducând riscul ca unități defecte să ajungă la următoarea etapă de producție sau la utilizatorii finali.

Cum obțineți PCB-uri cu livrare rapidă

Obținerea eficientă a asamblărilor PCB cu livrare rapidă necesită o abordare structurată și colaborativă între dumneavoastră și partenerul de fabricație, cu comunicare clară și intrări pregătite dinainte pentru a minimiza întârzierile. Urmați acești pași importanți:

· Clarificați-vă din start caracterul urgent și cerințele

Definiți timpul critic de așteptare și confirmați specificațiile comenzii: numărul de straturi ale PCB, dimensiunea, tipul de asamblare (SMT, THT, mixt), densitatea componentelor și standardele de conformitate industrială. Declarați în mod explicit dacă aveți nevoie de prototipuri, producție în serii mici sau reumplere de urgență — acest lucru ajută furnizorul să aloce imediat resurse dedicate.

· Pregătiți și trimiteți fișierele complete de proiectare

Furnizați documente de proiectare fără erori, conforme cu standardele industriale, pentru a evita întârzieri cauzate de re-lucrări:

· Fișiere Gerber pentru fabricarea PCB (asigurați-vă că includ fișierele de găurire, masă de lipit și straturi de serigrafie).

· Lista de materiale (BOM) cu specificații detaliate ale componentelor: numere de piesă, producători, cantitate și tip de ambalare. Evidentiați componentele dificil de procurat, dacă există.

· Fișiere de tip pick-and-place (fișiere Centroid) și desene de asamblare cu note clare privind polaritatea, cerințele speciale de lipire sau punctele de test.

· Finalizați responsabilitățile privind procurarea componentelor

Alegeți un model de procurare care să corespundă nevoilor dumneavoastră de viteză:

Componente furnizate de client (CFC): Livrează componente pre-sortate și verificate furnizorului în pachete etichetate. Asigură-te că toate piesele sunt în stoc și respectă standardele de producție pentru a elimina întârzierile legate de aprovizionare.

Componente furnizate de furnizor (SFC): Selectează un producător cu un inventar solid de componente proprii și parteneriate cu distribuitori autorizați. Aceasta reduce timpii de livrare, evitând blocajele din aprovizionarea terților.

Confirmă disponibilitatea componentelor înainte de plasarea comenzii — aceasta este cauza cea mai frecventă a întârzierilor în proiectele rapide.

· Alege un partener calificat pentru asamblarea rapidă de PCB

Acordă prioritate furnizorilor cu următoarele capacități esențiale:

· Linii de producție dedicate pentru execuție rapidă și capacitate operațională 24/7.

· Echipamente avansate de control rapid al calității (AOI, radiografie, teste funcționale) pentru a menține calitatea fără a sacrifica viteza.

· Experiență dovedită în respectarea termenelor strânse (solicită studii de caz sau recomandări ale clienților pentru proiecte similare).

· Canale de comunicare transparente pentru actualizări în timp real privind starea comenzii.

· Confirmați prețul, termenii și standardele de calitate

Negociați un deviz clar care include taxele pentru servicii expediate, costurile componentelor (dacă SFC) și taxele de testare. Clarificați termenii precum termenele limită de plată, metodele de livrare și politicile de rezolvare a defectelor. Puteți conveni punctele de control QC din start — echilibrați viteza cu verificările esențiale de calitate pentru a evita problemele după livrare.

· Urmăriți producția și primiți PCBA-ul finalizat

Mențineți o legătură strânsă cu furnizorul dumneavoastră pentru actualizări în timp real despre producție. La livrare, verificați PCBAs conform criteriilor dumneavoastră de acceptare: verificați acuratețea poziționării componentelor, calitatea sudurii și performanța funcțională (dacă este cazul).

Provocările comune în asamblarea rapidă PCB

Asamblarea rapidă de PCB oferă timpi de livrare extrem de reduși, dar se confruntă cu obstacole unice determinate de termenele scurte, restricțiile de resurse și cerințele strânse de coordonare. Mai jos sunt cele mai frecvente provocări și cauzele lor subiacente:

Intârzieri în aprovizionarea componentelor

Aceasta este principala cauză a eșecurilor în proiectele rapid executate. Comenzile cu prioritate ridicată se bazează adesea pe componente rare, de nișă sau cu termene lungi de livrare. Chiar și o lipsă minoră poate derania întregul program de producție. În plus, verificările componente la ultima clipă pot fi grăbite, crescând riscul utilizării unor piese neconforme. Furnizorii se pot confrunta și cu dificultăți în găsirea unor alternative rapide dacă componentele inițiale sunt indisponibile.

Erori legate de proiectare și refacerea muncii

Procesarea rapidă a comenzilor lasă puțin timp pentru verificări amănunțite ale designului în scopul fabricației (DFM). Problemele frecvente includ fișiere Gerber incomplete, coordonate incorecte pentru pick-and-place, marcaje de polaritate ambigue pentru componente sensibile sau spaieri insuficiente ale măștii de lipit. Aceste erori sunt adesea descoperite în mijlocul procesului de producție, ceea ce impune refacerea urgentă a muncii, afectând direct timpii de execuție. Spre deosebire de comenzile standard, proiectele rapid executate nu beneficiază de un interval tampon pentru rezolvarea deficiențelor de proiectare fără întârzieri.

Echilibrarea vitezei și controlului calității

Pentru a respecta termenele strânse, unii producători pot simplifica sau sări peste etapele de control calitativ necritice. O simplificare excesivă poate duce la defecte omise, cum ar fi lipituri slabe, componente nealiniate corect sau probleme ascunse în straturile interne. Pe de altă parte, menținerea unor protocoale riguroase de control calitativ în termene reduse necesită echipamente avansate și personal disponibil 24/7, ceea ce mulți furnizori nu pot susține constant. Acest lucru creează un compromis dificil între viteză și fiabilitatea produsului.

Constrângeri legate de alocarea resurselor

Comenzile urgente necesită linii de producție dedicate, tehnicieni specializați și acces prioritar la echipamente. În perioadele de vârf ale cererii, furnizorii se pot confrunta cu limite de capacitate — ordine urgente concurente pot genera conflicte de resurse, rezultând în întârzieri ale începerii unor proiecte. În plus, schimburi de urgență sau ore suplimentare pentru respectarea termenelor pot crește costurile cu forța de muncă și pot duce la erori umane cauzate de oboseală.

Curențe de comunicare între clienți și furnizori

Așteptările nealiniate cauzează adesea blocaje. De exemplu, clienții pot omite să specifice cerințe critice sau pot grăbi trimiterea unor informații de comandă incomplete. În schimb, furnizorii nu îi pot informa proactiv pe clienți despre problemele apărute în producție. O comunicare slabă duce la rework, modificări ale comenzii și ratearea termenelor de livrare — toate costisitoare în scenariile cu timp scurt.

Volatilitate mai mare a costurilor

Serviciile rapide presupun în mod inerent prețuri superioare datorită muncii accelerate, aprovizionării prioritare și cheltuielilor cu orele suplimentare. Cu toate acestea, costurile pot crește neașteptat: taxe pentru expediere rapidă a componentelor, tarife pentru corecții DFM de urgență sau prețuri majorate pentru aprovizionarea unor piese greu de găsit. Clienții se pot confrunta cu o surpriză neplăcută dacă aceste costuri suplimentare nu sunt clarifyate din start în ofertă.

Factori de luat în considerare la alegerea unui producător de asamblare rapidă PCB

Selectarea corectă a unui producător de asamblare rapidă a PCB este esențială pentru respectarea termenelor limită strânse, menținând în același timp calitatea produsului. Mai jos sunt factorii principali de evaluat pentru a vă asigura un parteneriat fiabil și eficient:

☑ Capacitate de producție accelerată și istoric al termenelor de livrare

· Verificați intervalul standard de termen de livrare rapidă al producătorului și confirmați dacă aceste termene pot fi realizate pentru dimensiunea comenzii dvs. și specificațiile PCB.

· Solicitați cazuri practice sau mărturii ale clienților pentru proiecte urgente similare — dați prioritate furnizorilor cu o istorie dovedită de respectare sau depășire a termenelor limită strânse, fără a compromite calitatea.

· Verificați dacă dispun de linii de producție dedicate pentru execuție rapidă și capacitate operațională 24/7 pentru a evita întârzierile cauzate de comenzile standard concurente.

☑ Puterea de aprovizionare cu componente

· Evaluați lanțul lor de aprovizionare cu componente: optați pentru producători care au stoc propriu de componente comune și parteneriate cu distribuitori autorizați pentru piese greu de găsit sau specializate.

· Confirmați capacitatea lor de a gestiona atât Componentele furnizate de client, cât și componentele furnizate de furnizor. Pentru comenzile CFC, verificați procesul lor de verificare și sortare rapidă a componentelor; pentru SFC, asigurați-vă că pot achiziționa rapid componente conforme RoHS/IPC și pot valida autenticitatea componentelor.

· Evaluați planurile lor de urgență în caz de penurie de componente.

☑ Standarde de control calitativ pentru proiecte rapide

· Evitați furnizorii care compromit controlul calității pentru a accelera producția. Căutați cei echipați cu tehnologii de inspecție rapidă: Inspecție optică automată (AOI), inspecție cu raze X și testare în-circuit (ICT) pentru validarea funcțională.

· Confirmați conformitatea cu standardele industriale precum IPC-A-610 și verificați dacă oferă puncte de control QC personalizabile pentru a se alinia cu cerințele produsului dumneavoastră.

· Întrebați despre rata lor de defecte și procesul de refacere — raportarea transparentă privind metricile de calitate este un semn al fiabilității.

☑ Sprijin pentru Design în scopul Producabilității

· Proiectele cu răspuns rapid nu permit eronări de proiectare. Alegeți un producător care oferă verificări DFM gratuite și rapide în câteva ore de la primirea fișierelor Gerber/BOM.

· Asigurați-vă că echipa lor de inginerie poate identifica și rezolva proactiv problemele de producabilitate, cu comunicare clară și întârzieri minime pentru revizuiri.

☑ Comunicare și vizibilitate a comenzii

· Prioritați furnizorii cu sisteme de urmărire în timp real a comenzilor și manageri de cont dedicați pentru proiecte urgente — aveți nevoie de actualizări la timp privind milestenele producției, starea componentelor sau eventualele blocaje.

· Verificați timpul lor de răspuns la solicitări și flexibilitatea de a accepta modificări de ultimă minut, chiar dacă sunt minore, fără a afecta cronograma.

☑ Transparență în prețuri și structura costurilor

· Serviciile de producție rapidă au prețuri mai ridicate, dar evitați taxe ascunse. Solicitați un deviz detaliat care să descompună costurile: taxele pentru servicii expediate, costul componentelor, taxele de testare și costurile de transport.

· Clarificați politicile de ajustare a costurilor în cazul modificărilor comenzii pentru a preveni depășiri neașteptate ale bugetului.

☑ Conformitatea cu industria și certificările

Asigurați-vă că producătorul deține certificările relevante pentru piața țintă, cum ar fi ISO 9001, ISO 13485, certificare UL sau conformitatea RoHS .

Pentru industrii specializate, verificați dacă au experiență cu PCBAs de înaltă fiabilitate, produse rapid, care să respecte standardele regulatorii stricte.

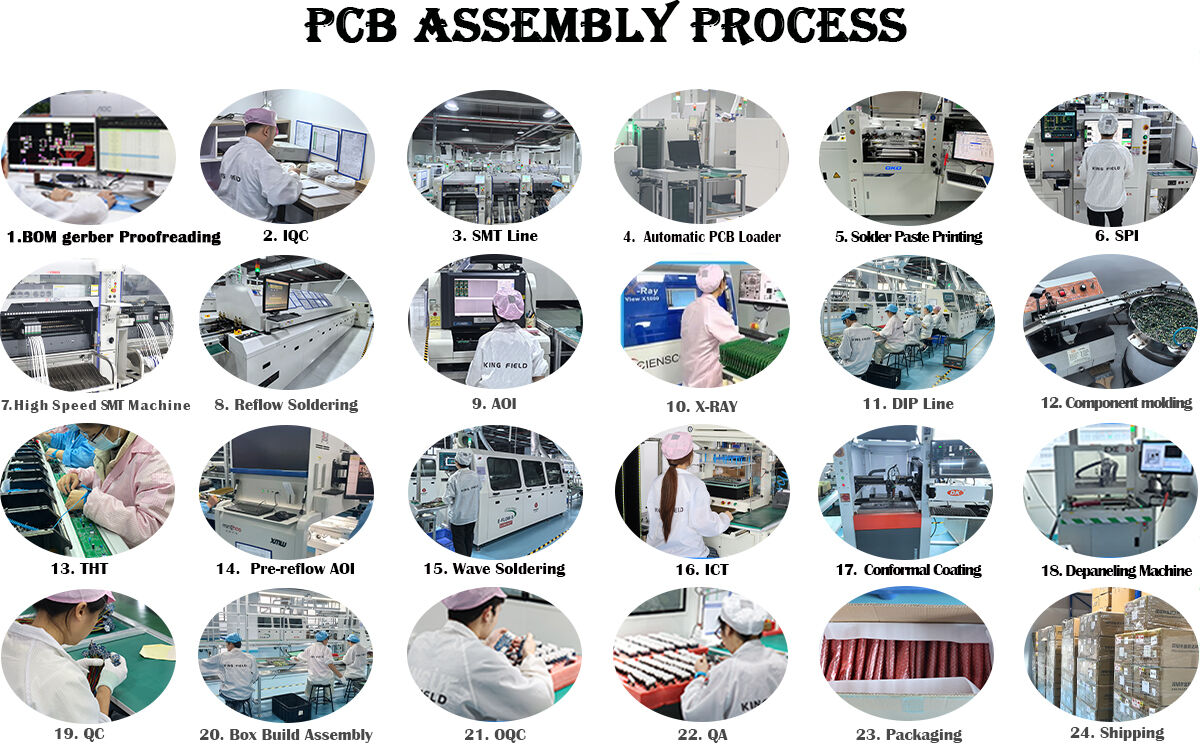

Care este procesul de asamblare rapidă PCB?

Procesul de asamblare rapidă a PCB este un flux de lucru eficientizat și prioritar, conceput pentru a minimiza timpii de livrare, păstrând în același timp standardele de bază ale calității. Spre deosebire de asamblarea standard, acesta elimină pașii necritici, alocă resurse dedicate și accelerează coordonarea între echipele de fabricație, aprovizionare și testare. Mai jos este prezentată descompunerea pas cu pas:

☑ Primire comandă și validare cerințe

Producătorul primește și analizează imediat toate datele furnizate de client: fișiere Gerber, BOM (Lista de materiale), date pick-and-place, desene de asamblare și termenele limită dorite. Un inginer dedicat efectuează o verificare rapidă DFM pentru a identifica eventualele probleme critice care ar putea cauza întârzieri. Orice neconformitate este rezolvată în timp real cu clientul — nu sunt permise întârzieri datorate schimbului repetat de mesaje în cazul proiectelor rapide.

☑ Aprovizionare componente și pregătire

· În cazul utilizării Componente furnizate de furnizor: Echipa extrage în primul rând piese comune din stocul intern; componentele dificil de obținut sunt comandate prin canale prioritare de distribuție cu livrare accelerată. Componentele sunt verificate pentru conformitate (RoHS, IPC) și compatibilitate în câteva ore.

· În cazul utilizării Componente furnizate de client: Furnizorul inspectează și sortează imediat piesele livrate pentru a confirma cantitatea, ambalajul și funcționalitatea — componentele defecte sau lipsă sunt semnalate imediat clientului pentru a evita opririle în producție.

Toate componentele sunt pregătite pentru asamblare SMT/THT (de exemplu, ambalare pe benzi și role pentru piesele SMT) fără întârziere.

☑ Achiziția PCB-urilor goale și pregătirea prealabilă pentru asamblare

Pentru a economisi timp, fabricarea PCB-urilor goale rulează în paralel cu achiziționarea componentelor. Producătorii rapidi cooperează cu uzine de PCB care oferă producție accelerată de plăci goale. La sosire, plăcile sunt curățate, inspectate pentru defecte de suprafață și aliniate pentru asamblare, eliminând întârzierile de configurare pe linia de producție.

☑ Execuția asamblării

Comanda este atribuită unei linii de producție expeditive rezervate pentru a evita cozile standard de producție. Procesul de asamblare urmează acești pași în funcție de tehnologie:

· Asamblare SMT : Aplicarea pastei de lipit prin imprimare cu şablon → plasarea componentelor cu mașini rapide de tip pick-and-place → trecerea circuitelor imprimate prin reflow → inspecția optică automată (AOI) verifică erori de plasare/lipire.

· Asamblare THT: Componentele cu găuri sunt inserate (manual sau automat) → se realizează lipirea prin undă sau lipirea selectivă → tăierea post-lipire a leadurilor.

·Tehnologie Mixtă: Pașii SMT sunt realizați întâi, urmați de asamblarea THT, cu timp minim de așteptare între etape.

☑ Control Rapid de Calitate și Testare

Controlul de calitate este optimizat pentru viteză fără a compromite verificările esențiale:

Inspecția AOI și cu Raze X: AOI scanează componentele montate în suprafață; X-Ray este utilizat pentru îmbinările ascunse pentru a detecta goluri sau deplasări — ambele teste sunt efectuate în linie pentru a evita întârzierile loturilor.

Testare funcțională: Pentru produsele cu prioritate ridicată, se efectuează un test funcțional simplificat pentru a verifica performanța de bază. Procedurile personalizate de testare sunt aprobate anterior de client pentru a preveni extinderea necontrolată a scopului.

Verificare conformitate: Un audit final asigură respectarea standardelor industriale și a cerințelor specifice ale clientului.

☑ Ambalare și livrare rapidă

PCBA-urile care au trecut sunt ambalate în materiale anti-statice pentru a preveni deteriorarea. Producătorul organizează livrarea accelerată conform cererii clientului. O confirmare detaliată a expediției, cu informații de urmărire, este trimisă imediat, iar comanda este marcată ca finalizată.

☑ Diferențiator cheie față de asamblarea standard

Întregul flux de lucru este neliniar și paralelizat, nu secvențial. Echipe dedicate, echipamente rezervate și comunicare în timp real elimină toate timpii de așteptare inutili.

Capacitate de producție

| Tipuri de asamblare |

● Asamblare SMT (cu inspecție AOI); ● Asamblare BGA (cu inspecție cu raze X); ● Asamblare prin găuri pasante; ● Asamblare mixtă SMT și prin găuri; ● Asamblare kit |

||||

| Inspecția calității |

● Inspecție AOI; ● Inspecție cu raze X; ● Test de tensiune; ● Programare cip; ● Test ICT; Test funcțional |

||||

| PCB | PCB rigid, PCB cu nucleu metalic, PCB flexibil, PCB rigid-flexibil | ||||

| Tipuri de componente |

● Pasive, dimensiune minimă 0201(inch) ● Cipurile cu pas fin până la 0,38 mm ● BGA (pas 0,2 mm), FPGA, LGA, DFN, QFN cu testare prin raze X ● Conectori și terminale |

||||

| Sursă de Componente |

● Cheie în mână completă (Toate componentele furnizate de Yingstar); ● Cheie în mână parțială; ● Kitat/Furnizat |

||||

| Tipuri de lipituri | Cu plumb; Fără plumb (RoHS); Pasta de lipit solubilă în apă | ||||

| Cantitate de comandă |

● De la 5 bucăți la 100.000 bucăți; ● De la prototipuri la producție de masă |

||||

| Timp de așteptare pentru asamblare | Între 8 ore și 72 de ore după ce piesele sunt gata | ||||