Rychlá výroba sestav plošných spojů

Rychlý sled výroby desek plošných spojů (DPS) pro nákladní prototypy a objednávky malého a středního rozsahu – poskytujeme přesnost, soulad s normami a rychlost bez kompromitace kvality.

✅ Rychlá dodávka pro nákladní prototypy a objednávky

✅ Přesná montáž dle normy IPC

✅ Podpora součástek z dostupných zásob za účelem zkrácení dodacích lhůt

✅ Škálovatelnost pro malé a střední objemy výroby

Popis

Co je rychlá výroba sestav PCB?

Rychlá montáž desek plošných spojů označuje specializovanou službu montáže DPS, která je navržena pro krátké dodací lhůty. Jejím základem je optimalizace dodavatelského řetězce, výrobních procesů a přidělování zdrojů, aby byl celý proces montáže – od pořízení holých DPS, získávání/výběru součástek až po SMT montáž, pájení a testování – dokončen v extrémně krátkém čase. Služba je určena k naplnění potřeb dodávek pro výrobu prototypů, malých sérií na zkoušku nebo naléhavé objednávky.

Hlavní vlastnosti

· Extrémně krátké dodací lhůty

Běžná výroba desek plošných spojů obvykle trvá 7–15 dní, zatímco rychlododávkové služby mohou zkrátit dodací dobu na 24 hodiny, 48 hodiny nebo 3–5 dny. Někteří výrobci dokonce nabízejí expediční dopravu ve stejný den, aby podpořili prototypování pro výzkum a vývoj nebo dodávky v případě náhlé potřeby doplnit zásoby.

· Optimalizováno pro malé série/prototypové objednávky

Služba se zaměřuje na malé série v rozsahu od 1 do 1 000 kusů, čímž eliminuje nutnost minimálních objednávacích množství (MOQ) pro hromadnou výrobu. To snižuje náklady a časové bariéry v fázích výzkumu a vývoje a zkušební výroby.

· Přednostní přidělení zdrojů v celém procesu

Komponenty: upřednostňovat využití skladem dostupných zásob nebo spolupráci s dodavateli komponent s vysokou reakční rychlostí, aby se minimalizovaly dodací lhůty pro nákup.

Výrobní linky: vyhradit vyhrazená pracovní stanoviště na expedičních výrobních linkách, přeskočit nepodstatné plánovací kroky a prioritně provádět SMT montáž, pájení a testování.

Kontrola kvality: Použití rychlých kontrolních řešení ke zefektivnění částečných výběrových procesů při zajištění základních norem kvality.

· Flexibilní kompatibilita služeb

Podpora více montážních procesů (SMT, technologie deskových spojů (THT), smíšená montáž) a přizpůsobení desek plošných spojů s různým počtem vrstev a rozměrů. Umožňuje řešit naléhavé montážní potřeby napříč odvětvími, jako jsou spotřební elektronika, průmyslová automatizace a lékařské přístroje.

· Typické aplikace

Fáze vývoje produktu: Rychlá výroba funkčních prototypů za účelem ověření proveditelnosti návrhu a zkrácení cyklů vývoje.

Nouzové doplnění skladových zásob: Reakce na náhlé zvýšení objednávek konečných produktů a předcházení narušení dodavatelského řetězce.

Malosériová zkušební výroba: Výroba malých sérií produktů pro testování na trhu nebo ověření u zákazníků před zahájením plné sériové výroby.

Výhody rychlých objednávek montáže desek plošných spojů

Rychlá výroba plošných spojů přináší cílené výhody pro podniky ve vývoji, výrobě a řízení dodavatelského řetězce, čímž reaguje na časově náročné požadavky a zároveň zachovává provozní flexibilitu. Níže jsou uvedeny její hlavní výhody:

Zrychluje cykly vývoje produktů

Rychlý výrobní cyklus prototypů (již za 24–48 hodin) umožňuje inženýrům ověřit funkčnost návrhu, testovat výkon obvodů a okamžitě provádět iterativní úpravy. Tím se šetří týdny tradičních časových plánů výzkumu a vývoje, což umožňuje rychlejší přechod od konceptu k tržním produktům a zajišťuje výhodu prvního hráče v konkurenčních odvětvích.

Podporuje agilní malosériovou výrobu

Eliminuje omezení minimálního objednacího množství (MOQ) pro malosériové série (1–1 000 kusů). Podniky mohou vyrábět zkušební série pro ověření trhu, prezentaci klientům nebo pilotní programy, aniž by se zavazovaly ke hromadné výrobě. Tato agilita je ideální pro start-upy i společnosti testující specializované nápady na produkty nebo vlastní řešení.

Zmírňuje poruchy v dodavatelském řetězci

Slouží jako kritická záloha pro naléhavé doplnění zásob – ať už pro zvládnutí neočekávaných nárůstů objednávek, náhradu vadných komponent nebo pokrytí mezer výrobních linek způsobených zpožděními dodavatelů. Rychlé dodání služeb zabraňuje nákladným prostojům a ztrátám příjmů způsobeným úzkými hrdly v dodavatelském řetězci.

Optimalizuje nákladovou efektivitu pro krátkodobé potřeby

I když je tato služba oproti běžné montáži dražší, snižuje skryté náklady spojené s prodlouženými dodacími lhůtami: např. předežítí zpoždění projektů, snížení poplatků za skladování nadbytečných zásob a minimalizaci nákladů na zmeškané příležitosti kvůli propuštění tržních okén.

Zvyšuje flexibilitu výroby

Kompatibilní s různými montážními procesy (SMT, THT, smíšená technologie) a specifikacemi desek plošných spojů (vícevrstvé desky, nestandardní rozměry). Výrobci mohou přizpůsobit poslední změny v návrhu nebo zvláštní požadavky bez rozsáhlé přestavby, čímž podpoří potřeby průmyslu od spotřební elektroniky až po lékařská zařízení.

Zajišťuje spolehlivou kvalitu s optimalizovanou kontrolou kvality

Využívá pokročilé nástroje pro rychlé testování (AOI, rentgenová inspekce) k zachování základních standardů kvality a zároveň optimalizuje pracovní postupy inspekce. To vyvažuje rychlost a přesnost a snižuje riziko, že vadné jednotky projdou do další výrobní fáze nebo k koncovým uživatelům.

Jak získat rychlé desky plošných spojů

Efektivní získání rychle vyrobených sestav desek plošných spojů vyžaduje strukturovaný a spolupracující přístup mezi vámi a vaším výrobním partnerem, jasnou komunikaci a předem připravené vstupy, aby se minimalizovaly zdržení. Postupujte podle těchto klíčových kroků:

· Hned na začátku upřesněte svou naléhavost a požadavky

Definujte svůj kritický dodací termín a potvrďte specifikace objednávky: počet vrstev desky, rozměr, typ osazení (SMT, THT, smíšený), hustota součástek a normy souladu s průmyslovými standardy. Jasně uveďte, zda potřebujete prototypy, malé sériové výroby nebo nouzové doplnění zásob – to umožní dodavateli okamžitě přidělit vyhrazené zdroje.

· Připravte a odešlete kompletní návrhové soubory

Předložte bezchybné dokumenty k návrhu podle průmyslových standardů, abyste předešli prodlevám způsobeným předělávkami:

· Gerber soubory pro výrobu plošných spojů (ujistěte se, že obsahují vrtací soubory, masku pájení a vrstvy potisku).

· Seznam materiálu (BOM) s podrobnými specifikacemi součástek: typová čísla, výrobci, množství a druh balení. Zvýrazněte součástky, které je obtížné získat, pokud nějaké jsou.

· Soubory pro umisťování součástek (centroidní soubory) a výkresy osazení s jasnými poznámkami k polaritě, zvláštním požadavkům na pájení nebo kontrolním bodům.

· Uzavřete odpovědnost za zajištění součástek

Zvolte model zajištění materiálu, který odpovídá vašim požadavkům na rychlost:

Komponenty dodané zákazníkem (CFC): Dodávejte předtříděné, ověřené komponenty dodavateli v označených baleních. Zajistěte, že jsou všechny součástky skladem a splňují výrobní standardy, aby nedošlo ke zpožděním v zásobování.

Komponenty dodané dodavatelem (SFC): Vyberte výrobce s pevným interním skladem komponent a partnerstvím s autorizovanými distributory. To zkracuje dodací lhůty tím, že se vyhnete úzkým hrdlům při nákupu od třetích stran.

Před zadáním objednávky potvrďte dostupnost komponent – jedná se o nejčastější příčinu zpoždění u rychlých projektů.

· Vyberte kvalifikovaného partnera pro rychlou montáž desek plošných spojů

Upřednostňujte dodavatele s těmito klíčovými schopnostmi:

· Vyhrazené linky pro expedovanou výrobu a provozní kapacitu 24/7.

· Pokročilé zařízení pro rychlou kontrolu kvality (AOI, rentgen, funkční testování), které zajišťuje kvalitu bez obětování rychlosti.

· Ověřený rekord v dodržování těsných termínů (požádejte o studie případů nebo reference od zákazníků pro podobné projekty).

· Průhledné komunikační kanály pro aktualizace stavu objednávky v reálném čase.

· Potvrzení cen, podmínek a standardů kvality

Vyjednání jasné cenové nabídky, která zahrnuje poplatky za expedice, náklady na součástky (pokud SFC) a náklady na testování. Ujasnění podmínek jako termíny plateb, způsoby dopravy a politiky řešení vad. Dohoda QC kontrolních bodů předem – vyvážení rychlosti s nezbytnými kontrolami kvality, aby se předešlo problémům po dodání.

· Sledování výroby a převzetí hotového PCBA

Udržujte těsný kontakt se svým dodavatelem pro aktualizace výroby v reálném čase. Po dodání zkontrolujte PCBAs podle vašich přijímacích kritérií: ověřte přesnost umístění součástek, kvalitu pájení a funkční výkon (pokud je aplikovatelný).

Běžné výzvy při rychlé montáži desek plošných spojů

Rychlá výroba sestavení desek plošných spojů nabízí extrakrátké dodací lhůty, ale čelí jedinečným výzvám způsobeným zkrácenými časovými rámci, omezenými zdroji a přísnými požadavky na koordinaci. Níže jsou uvedeny nejčastější výzvy a jejich hlubší příčiny:

Zpoždění dodávky součástek

To je hlavní příčinou zpoždění projektů s krátkou výrobní dobou. Na vysokoprioritní objednávky často navazují vzácné, specializované nebo dlouhodobě dodávané součásti. I malé nedostatky mohou zhatit celý výrobní harmonogram. Kromě toho mohou být posledníminutové kontroly součástí uspěchané, což zvyšuje riziko použití nesouladných dílů. Dodavatelé mohou rovněž potýkat se se získáním náhradních součástí v krátké době, pokud jsou původní součásti vyprodané.

Chyby a předělání související s návrhem

Rychlý zpracování objednávek nechává málo času na důkladné kontroly návrhu pro výrobu (DFM). Běžné problémy zahrnují neúplné soubory Gerber, nesprávné souřadnice pro umístění součástek, nejasná označení polarity citlivých součástek nebo nedostatečné vymazání pájecí masky. Tyto chyby jsou často objeveny uprostřed výroby, což nutí k okamžitému předělání, které přímo ovlivňuje dobu dodání. Na rozdíl od standardních objednávek, projekty s krátkou výrobní dobou nemají rezervní čas na opravu návrhových chyb bez zpoždění.

Vyvažování rychlosti a kontroly kvality

Aby dodrželi těsné termíny, někteří výrobci mohou zjednodušit nebo vynechat necílené kroky kontroly kvality. Nadměrné zjednodušení může vést k přehlédnutí vad, jako jsou špatné pájené spoje, nesprávně umístěné součástky nebo skryté problémy ve vnitřních vrstvách. Na druhou stranu udržování důkladných protokolů kontroly kvality v rámci zkrácených časových plánů vyžaduje pokročilé vybavení a nepřetržitou obsluhu, kterou mnozí dodavatelé nemohou trvale zabezpečit. To vytváří obtížný kompromis mezi rychlostí a spolehlivostí výrobku.

Omezení alokace zdrojů

Rychlé zakázky vyžadují vyhrazené výrobní linky, specializované techniky a prioritní přístup k zařízením. V obdobích špičkové poptávky se mohou dodavatelé potýkat s omezenou kapacitou – konkurenční naléhavé zakázky mohou vést ke konfliktům ohledně zdrojů, což se projeví zpožděným zahájením některých projektů. Navíc mimořádné směny nebo práce přesčas kvůli dodržení termínů mohou zvýšit pracovní náklady a vést k lidským chybám způsobeným únavou.

Komunikační mezery mezi zákazníky a dodavateli

Nesoulad očekávání často způsobuje úzká hrdla. Například zákazníci nemusí uvést zásadní požadavky nebo mohou spěchat se zasláním neúplných objednávacích informací. Naopak dodavatelé nemusí proaktivně informovat zákazníky o problémech ve výrobě. Špatná komunikace vede k přepracování, změnám objednávek a zmeškaným dodacím termínům – všechny tyto faktory jsou nákladné zejména u rychlých dodávek.

Vyšší kolísání nákladů

Rychlé služby mají z principu vyšší ceny kvůli urychlené práci, prioritnímu zajištění materiálu a přesčasovým nákladům. Náklady však mohou nečekaně stoupnout: poplatky za expresní dopravu součástek, poplatky za nouzové opravy DFM nebo prémie za získání těžko dostupných dílů. Zákazníci mohou být šokováni konečnou cenou, pokud nejsou tyto dodatečné náklady jasně uvedeny již na začátku v cenové nabídce.

Faktory, které je třeba zvážit při výběru výrobce rychlých tištěných spojů

Výběr vhodného výrobce rychlých sérií pro montáž desek plošných spojů je klíčový pro dodržení těsných termínů a zároveň udržení kvality produktu. Níže jsou uvedeny hlavní faktory, které je třeba vyhodnotit, aby bylo zajištěno spolehlivé a efektivní partnerství:

☑ Možnost rychlé výroby & historie dodacích lhůt

· Ověřte si základní rozsah dodacích lhůt pro rychlé série a potvrďte, zda jsou tyto časové rámce dosažitelné pro velikost vaší objednávky a specifikace DPS.

· Požádejte o studie případů nebo reference od zákazníků týkající se podobných náročných projektů – upřednostněte dodavatele s ověřenou historií plnění nebo překračování těsných termínů bez újmy na kvalitě.

· Zkontrolujte, zda mají vyhrazené linky pro expedovanou výrobu a kapacitu provozu 24/7, aby se předešlo zpožděním způsobeným konkurenčními standardními objednávkami.

☑ Síla v oblasti zajišťování komponent

· Vyhodnoťte jejich řetězec dodávek komponent: upřednostňujte výrobce s vlastními zásobami běžných komponent a partnerstvími s autorizovanými distributory pro těžko dostupné nebo specifické díly.

· Potvrďte jejich schopnost zpracovávat jak Komponenty dodané zákazníkem, tak komponenty dodané dodavatelem. U objednávek CFC ověřte jejich postup pro rychlou kontrolu a třídění komponent; u SFC zajistěte, že dokážou rychle získat součástky vyhovující normám RoHS/IPC a ověřit jejich autentičnost.

· Posuďte jejich náhradní plány pro případ nedostatku komponent.

☑ Normy kontroly kvality pro rychlé projekty

· Vyhněte se dodavatelům, kteří ve snaze urychlit výrobu šetří na kontrole kvality. Hledejte ty, kteří disponují technologiemi rychlé kontroly: Automatizovaná optická inspekce (AOI), rentgenová inspekce a kontrola v obvodu (ICT) pro funkční ověření.

· Ověřte soulad s průmyslovými normami, jako jsou IPC-A-610 a zjistěte, zda nabízejí přizpůsobitelné kontroly kvality, které odpovídají požadavkům vašeho výrobku.

· Zeptejte se na jejich míru výskytu vad a proces oprav – transparentní hlášení kvalitativních metrik je známkou spolehlivosti.

☑ Podpora návrhu pro výrobu

· Rychlé projekty neumožňují chyby v návrhu. Vyberte si výrobce, který poskytuje bezplatné, rychlé kontroly DFM během několika hodin po obdržení vašich souborů Gerber/BOM.

· Ujistěte se, že jejich inženýrský tým může proaktivně identifikovat a řešit problémy s výrobou, s jasnou komunikací a minimálními prodlevami při revizích.

☑ Komunikace a přehled objednávek

· Upřednostňujte dodavatele s systémy sledování objednávek v reálném čase a vyhrazené účetní manažery pro náročné projekty – potřebujete aktuální informace o milníkách výroby, stavu komponentů nebo potenciálních zácpách.

· Ověřte jejich rychlost reakce na dotazy a jejich flexibilitu při přijetí poslední-minutových, malých návrhových úprav, aniž by to narušilo harmonogram.

☑ Průhlednost ceny a cenová struktura

· Rychlé dodání služeb je spojeno s vyššími cenami, ale vyhnete se skrytým poplatkům. Vyžádejte podrobnou cenovou nabídku rozdělenou na jednotlivé položky: poplatek za expedované služby, náklady na komponenty, poplatky za testování a náklady na dopravu.

· Ujasněte si zásady úpravy nákladů při změnách objednávek, aby nedošlo k neočekávanému překročení rozpočtu.

☑ Dodržení průmyslových norem a certifikace

Zajistěte, že výrobce má příslušné certifikace pro váš cílový trh, jako jsou ISO 9001, ISO 13485, UL certifikace nebo shoda s RoHS .

Pro specializované odvětví zkontrolujte, zda mají zkušenosti s vysoce spolehlivými rychle dodávanými PCBAs, které splňují přísné předpisy.

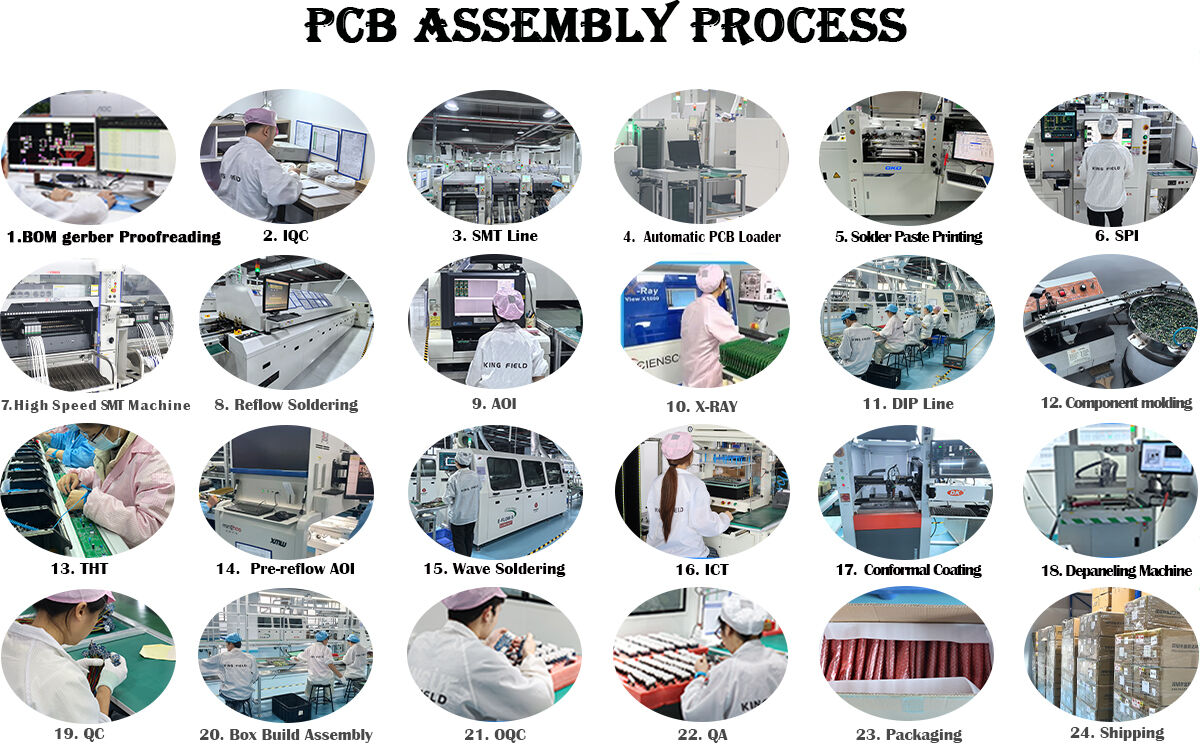

Co je proces rychlé montáže desek plošných spojů?

Proces sestavení rychlého tisku DPS je optimalizovaný, prioritou řízený pracovní postup, jehož cílem je minimalizovat dodací lhůty při zachování základních norem kvality. Na rozdíl od standardního sestavení eliminuje nekritické kroky, přiděluje vyhrazené zdroje a urychluje koordinaci mezi týmy výroby, nákupu a testování. Níže je podrobný popis jednotlivých kroků:

☑ Příjem objednávky a ověření požadavků

Výrobce okamžitě obdrží a zkontroluje veškeré zadání od zákazníka: Gerber soubory, BOM (seznam materiálu), data pro umístění součástek, výkresy sestavení a cílové dodací lhůty. Specializovaný inženýr provede rychlou kontrolu vhodnosti pro výrobu (DFM), aby identifikoval kritické problémy, které by mohly způsobit zpoždění. Jakékoli nesrovnalosti jsou vyřešeny se zákazníkem v reálném čase – u projektů s rychlým termínem není povolena žádná opakovaná komunikace zpětnou vazbou.

☑ Zajištění součástek a příprava

· Pokud se používají Dodavatelem poskytované součástky: Tým nejprve využívá společné součástky ze skladu; těžko dostupné komponenty jsou objednávány prostřednictvím prioritních distribučních kanálů s rychlým přepravním režimem. Komponenty jsou ověřeny na shodu (RoHS, IPC) a kompatibilitu během několika hodin.

· Pokud se používají Komponenty dodané zákazníkem: Dodavatel okamžitě po převzetí dodaných dílů provádí jejich kontrolu a třídění za účelem potvrzení množství, balení a funkčnosti – vadné nebo chybějící komponenty jsou okamžitě označeny a oznámeny zákazníkovi, aby se předešlo zastavení výroby.

Všechny komponenty jsou bez prodlení připraveny pro SMT/THT montáž (např. pásky a cívky pro SMT součástky).

☑ Pořízení holých desek plošných spojů a příprava před montáží

Z důvodu úspory času probíhá výroba holých DPS paralelně s nakupováním komponent. Rychlí výrobci spolupracují s výrobny DPS, které nabízejí urychlenou výrobu holých desek. Po doručení jsou desky vyčištěny, zkontrolovány na povrchové vady a následně zarovnány pro montáž, čímž se eliminují prodlevy při nastavení výrobní linky.

☑ Provedení montáže

Objednávka je přidělena vyhrazenému rychlému výrobnímu řetězci, který umožňuje vynechat standardní výrobní fronty. Montážní proces probíhá v následujících krocích podle technologie:

· SMT montáž : Pájivé těsto je nanášeno prostřednictvím šablony → součástky jsou umisťovány pomocí rychlých strojů pro umisťování → desky procházejí reflow pájením → automatická optická kontrola (AOI) ověřuje chyby v umístění/pájení.

· THT montáž: Komponenty s otvory jsou vsazeny (ručně nebo automaticky) → provádí se vlnové pájení nebo selektivní pájení → po pájení jsou zkráceny vývody.

·Smíšená technologie: Nejprve jsou dokončeny kroky SMT, následované THT montáží s minimální dobou čekání mezi jednotlivými fázemi.

☑ Rychlá kontrola kvality a testování

Kontrola kvality je optimalizována pro rychlost bez újmy na základních kontrolních krocích:

AOI & Rentgenová kontrola: AOI skenuje povrchově montované součástky; rentgen je použit pro skryté spoje, aby detekoval dutiny nebo nesrovnalosti – oba testy běží v řadě, aby se předešlo zpožděním dávek.

Funkční testování: U vysoce prioritních produktů se provádí zjednodušený funkční test za účelem ověření základního výkonu. Zákazníkem předem schválené vlastní postupy testování zabraňují rozšíření rozsahu prací.

Kontrola shody: Závěrečná kontrola zajišťuje dodržování průmyslových norem a požadavků specifických pro zákazníka.

☑ Balení a rychlé odeslání

Ověřené desky plošných spojů jsou zabalené do antistatických materiálů, aby se předešlo poškození. Výrobce zajistí rychlé odeslání dle požadavku zákazníka. Okamžitě je zasláno podrobné potvrzení o odeslání s informacemi o sledování zásilky a objednávka je označena jako dokončená.

☑ Klíčový odlišující faktor oproti standardní montáži

Celý pracovní postup je nelineární a paralelní, nikoli sekvenční. Vyhrazené týmy, rezervované zařízení a komunikace v reálném čase eliminují veškeré zbytečné prodlevy.

Výrobní kapacita

| Typy montáže |

● SMT montáž (s kontrolou AOI); ● BGA montáž (s rentgenovou kontrolou); ● Montáž do děr; ● SMT a Through-hole smíšená montáž; ● Montáž kompletní sady |

||||

| Kontrola kvality |

● AOI kontrola; ● RTG kontrola; ● Napěťová zkouška; ● Programování čipů; ● ICT test; Funkční test |

||||

| Typy desek PCB | Tuhé DPS, DPS s kovovým jádrem, Flexibilní DPS, Tuho-flexibilní DPS | ||||

| Typy součástek |

● Pasivní součástky, nejmenší velikost 0201(palcové) ● Čipy s jemným roztečením až do 0,38 mm ● BGA (rozteč 0,2 mm), FPGA, LGA, DFN, QFN s rentgenovou kontrolou ● Konektory a svorky |

||||

| Sourcing komponentů |

● Kompletní dodávka (všechny součástky zajišťuje Yingstar); ● Částečná dodávka; ● Kompletované/předané zákazníkem |

||||

| Typy pájek | Olovnaté; Bezolovnaté (Rohs); Vodou rozpustná pájecí pasta | ||||

| Množství objednávky |

● 5 ks až 100 000 ks; ● Od prototypů až po sériovou výrobu |

||||

| Doba sestavení | Od 8 hodin do 72 hodin, když jsou díly připraveny | ||||