การประกอบแผงวงจรพีซีบีแบบเร่งด่วน

การประกอบ PCB/PCBA แบบเร่งด่วนสำหรับต้นแบบเร่งด่วนและคำสั่งซื้อปริมาณน้อยถึงปานกลาง — ส่งมอบความแม่นยำ การปฏิบัติตามมาตรฐาน และความรวดเร็ว โดยไม่ลดทอนคุณภาพ

✅ ดำเนินการอย่างรวดเร็วสำหรับต้นแบบและคำสั่งซื้อเร่งด่วน

✅ การประกอบที่แม่นยำตามมาตรฐาน IPC

✅ สนับสนุนชิ้นส่วนที่มีในสต็อกเพื่อลดระยะเวลาการจัดส่ง

✅ ความสามารถในการขยายขนาดสำหรับปริมาณน้อยถึงปานกลาง

คำอธิบาย

การประกอบแผงวงจรพิมพ์แบบเร่งด่วนคืออะไร?

Quick Turn PCB Assembly หมายถึง บริการประกอบแผงวงจรพิมพ์แบบเฉพาะที่ออกแบบมาเพื่อตอบสนองความต้องการด้านเวลาจัดส่งที่สั้นมาก โดยเน้นการปรับปรุงห่วงโซ่อุปทาน กระบวนการผลิต และการจัดสรรทรัพยากร เพื่อให้สามารถดำเนินการประกอบได้อย่างครบวงจรตั้งแต่การจัดหาแผง PCB เปล่า การจัดหาหรือคัดเลือกชิ้นส่วน อีกทั้งขั้นตอนการวางชิ้นส่วน (SMT) การบัดกรี และการทดสอบ ในช่วงเวลาที่สั้นที่สุด เหมาะสำหรับการตอบสนองความต้องการด้านการจัดส่งต้นแบบ การผลิตทดลองในปริมาณน้อย หรือคำสั่งซื้อเร่งด่วน

คุณสมบัติหลัก

· เวลาดำเนินการที่สั้นมาก

โดยทั่วไปการประกอบ PCB ใช้เวลาประมาณ 7–15 วัน ขณะที่บริการแบบเร่งด่วนสามารถลดระยะเวลาลงเหลือ 24 ชั่วโมง, 48 ชั่วโมง หรือ 3–5 วัน ผู้ผลิตบางรายยังมีบริการจัดส่งด่วนภายในวันเดียวกัน เพื่อรองรับการพัฒนาต้นแบบ (R&D) และการเติมสต็อกฉุกเฉิน

· ปรับให้เหมาะสมกับคำสั่งซื้อปริมาณน้อย/ต้นแบบ

บริการนี้มุ่งเน้นไปที่คำสั่งซื้อขนาดเล็กตั้งแต่ 1 ถึง 1,000 หน่วย โดยไม่จำเป็นต้องมีปริมาณสั่งซื้อขั้นต่ำ (MOQs) สำหรับการผลิตจำนวนมาก ซึ่งช่วยลดอุปสรรคด้านต้นทุนและเวลาในช่วงการวิจัยและพัฒนา (R&D) รวมถึงการผลิตตัวอย่าง

· การจัดสรรทรัพยากรตามลำดับความสำคัญตลอดกระบวนการ

ส่วนประกอบ: ให้ความสำคัญกับการใช้วัสดุคงคลังที่มีอยู่ หรือร่วมมือกับผู้จัดจำหน่ายชิ้นส่วนที่ตอบสนองรวดเร็ว เพื่อลดระยะเวลาจัดหา

สายการผลิต: จองสถานีงานเฉพาะบนสายการผลิตแบบเร่งด่วน ข้ามขั้นตอนการจัดกำหนดการที่ไม่จำเป็น และให้ความสำคัญกับการวางชิ้นส่วน SMT การบัดกรี และการทดสอบ

ควบคุมคุณภาพ: ใช้แนวทางตรวจสอบอย่างรวดเร็วเพื่อเร่งกระบวนการสุ่มตัวอย่างบางส่วน โดยยังคงรักษามาตรฐานคุณภาพขั้นพื้นฐาน

· ความเข้ากันได้ของบริการที่ยืดหยุ่น

รองรับกระบวนการประกอบหลายประเภท (SMT, Through-Hole Technology (THT), การประกอบแบบผสม) และสามารถจัดการกับ PCB ที่มีจำนวนชั้นและขนาดต่างๆ ตอบสนองความต้องการเร่งด่วนในการประกอบสำหรับอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์ผู้บริโภ่ การควบคุมอุตสาหกรรม และอุปกรณ์การแพทย์

· แอปพลิเคชันทั่วทั่ว

ขั้นตอนการวิจัยและพัฒนาผลิตภัณฑ์: ผลิตต้นแบบที่สามารถทำงานได้อย่างรวดเร็วเพื่อยืนยันความเป็นไปของออกแบบ และลดรอบเวลาพัฒนาผลิตภัณฑ์

การเติมสต็อกฉุกเฉิน: รับมือกับคำสั่งซื้อผลิตภัณฑ์ปลายที่เพิ่มขึ้นอย่างฉับพลัน และหลีกเลี่ยงการหยุดชะงักในห่วงโซ่อุปทาน

การผลิตต้นแบทช์จำนวนน้อย: ผลิตสินค้ในปริมาณน้อยเพื่อทดสอบตลาดหรือยืนยันกับลูกก่อนการผลิตจำนวนมากเต็มสเกล

ข้อได้เปรียบของคำสั่งงานการประกอบแผงวงจรพิมพ์แบบเร่งด่วน

การประกอบ PCB แบบเร่งด่วนมอบข้อได้เปรียบเฉพาะให้ธุรกิจในด้านการวิจัยและพัฒนา การผลิต และการจัดการห่วงโซ่อุปทาน ตอบสนองความต้องการที่มีข้อจำกัดด้านเวลาในขณะที่ยังคงรักษาความยืดหยุ่นในการดำเนินงาน ด้านล่างคือข้อประโยชน์หลัก:

เร่งวงจรพัฒนาผลิตภัณฑ์

การผลิตต้นแบบอย่างรวดเร็ว (เร็วเพียง 24–48 ชั่วโมง) ทำให้วิศวกรสามารถตรวจสอบความสามารถในการทำงานของดีไซน์ ทดสอบประสิทธิภาพวงจรไฟฟ้า และปรับปรุงแก้ไขได้ทันที ส่งผลให้ลดระยะเวลาการวิจัยและพัฒนาแบบดั้งเดิมไปหลายสัปดาห์ ช่วยให้สามารถพัฒนาผลิตภัณฑ์จากแนวคิดสู่ขั้นพร้อมวางจำหน่ายในตลาดได้เร็วขึ้น และสร้างข้อได้เปรียบในฐานะผู้นำตลาดในอุตสาหกรรมที่มีการแข่งขันสูง

รองรับการผลิตจำนวนน้อยแบบยืดหยุ่น

ไม่มีข้อจำกัดเกี่ยวกับปริมาณการสั่งซื้อขั้นต่ำ (MOQ) สำหรับการผลิตจำนวนน้อย (1–1,000 หน่วย) ธุรกิจสามารถผลิตสินค้าจำนวนจำกัดเพื่อทดสอบการตอบรับในตลาด ใช้ในการสาธิตให้ลูกค้า หรือโครงการนำร่อง โดยไม่จำเป็นต้องลงทุนกับการผลิตในขนาดใหญ่ ความยืดหยุ่นนี้เหมาะอย่างยิ่งสำหรับสตาร์ทอัพและองค์กรที่ต้องการทดลองแนวคิดผลิตภัณฑ์เฉพาะกลุ่มหรือโซลูชันแบบกำหนดเอง

ลดความเสี่ยงจากการหยุดชะงักของห่วงโซ่อุปทาน

ทำหน้าที่เป็นแผนสำรองที่สำคัญสำหรับการเติมสต็อกอย่างเร่งด่วน—ไม่ว่าจะเพื่อรับมือกับคำสั่งซื้อที่เพิ่มขึ้นอย่างไม่คาดคิด การเปลี่ยนชิ้นส่วนที่ชำรุด หรือเติมช่องว่างในสายการผลิตที่เกิดจากความล่าช้าของผู้จัดจำหน่าย บริการแบบเร่งด่วนช่วยป้องกันการหยุดชะงักที่ก่อให้เกิดค่าใช้จ่ายและลดการสูญเสียรายได้จากคอขวดในห่วงโซ่อุปทาน

เพิ่มประสิทธิภาพด้านต้นทุนสำหรับความต้องการในระยะสั้น

ถึงแม้จะมีราคาสูงกว่าการประกอบมาตรฐาน แต่สามารถลดต้นทุนแฝงที่เกี่ยวข้องกับระยะเวลานำที่ยาวนาน เช่น การหลีกเลี่ยงความล่าช้าของโครงการ ลดค่าจัดเก็บสินค้าคงคลังส่วนเกิน และลดต้นทุนโอกาสที่อาจสูญเสียช่องทางการเข้าสู่ตลาด สำหรับโครงการที่ต้องการความรวดเร็ว ผลตอบแทนจากการจัดส่งที่เร็วกว่าจะคุ้มค่ามากกว่าต้นทุนบริการเพิ่มเติม

เพิ่มความยืดหยุ่นในการผลิต

เข้ากันได้กับกระบวนการประกอบที่หลากหลาย (SMT, THT, เทคโนโลจิผสม) และข้อจำกัดของบอร์ด PCB ต่างๆ (บอร์ดหลายชั้น ขนาดที่ออกแบบตามสั่ง) ผู้ผลิตสามารถปรับตัวให้เข้ากับการปรับเปลี่ยนดีไซน์ในนาทีสุดท้าย หรือข้อกำหนดเฉพาะต่างๆ โดยไม่จำเป็นต้องเปลี่ยนเครื่องมืออย่างกว้างขวาง รองรับความต้องการข้ามอุตสาหกรรม ตั้งแต่อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภร์ ไปจนถึงอุปกรณ์การแพทย์

รับประกันคุณภาพที่เชื่อถือได้ด้วยการตรวจสอบคุณภาพที่มีประสิทธิภาพ

ใช้เครื่องมือทดสอบความเร็วสูงขั้นสูง (AOI, การตรวจสอบด้วยเรย์เอ็กซ์) เพื่อรักษามาตรฐานคุณภาพหลัก ขณะเพิ่มประสิทธิภาพของกระบวนการตรวจสอบ ซึ่งช่วยสร้างสมดุลระหว่างความเร็วและความแม่นยำ ลดความเสี่ยงของหน่วยผลิตที่มีข้อบกพร่องไปถึงขั้นตอนการผลิตถัดไปหรือผู้ใช้ปลายทาง

วิธีการได้รับ PCBAs แบบเทิร์นเร็ว

การได้รับชุดประกอบ PCB แบบเทิร์นเร็วอย่างมีประสิทธิภาพ จำเป็นต้องมีแนวทางที่เป็นโครงสร้างและร่วมมือระหว่างคุณกับพันธมิตรการผลิต โดยมีการสื่อสารที่ชัดเจนและข้อมูลนำเข้าที่จัดเตรียมไว้ล่วงหน้า เพื่อลดความล่าช้า ทำตามขั้นตอนสำค่างต่อไปนี้:

· แจ้งความเร่งด่วนและความต้องการของคุณอย่างชัดเจนแต่ต้น

กำหนดระยะเวลาการนำที่สำคัญของคุณและยืนยันข้อกำหนดของคำสั่งซื้อ: จำนวนชั้นของ PCB, ขนาด, ประเภทการประกอบ (SMT, THT, แบบผสม), ความหนาแน่นของส่วนประกอบ และมาตรฐานการปฏิบัติตามอุตสาหกรรม ระบอย่างชัดเจนว่าคุณต้องการต้นแบบ ผลิตในปริมาณน้อย หรือการเติมเต็มฉุกเฉิน—สิ่งนี้จะช่วยให้ผู้จัดจำหน่ายสามารถจัดสรรทรัพยากรเฉพาะทันที

· เตรียมและส่งไฟล์การออกแบบอย่างสมบูรณ์

ให้เอกสารการออกแบบที่ถูกข้อผิดพลาดและเป็นมาตรฐานของอุตสาหกรรมเพื่อหลีกเลี่ยงความล่าช้าจากการทำงานซ้ำ

· ไฟล์ Gerber สำหรับการผลิต PCB (ตรวจสอบว่ารวมไฟล์เจาะรู, ชั้นครีมบัดกรี และชั้นซิลค์สกรีน)

· รายการวัสดุ (BOM) พร้อมข้อกำหนดของส่วนประกอบโดยละเอียด: หมายเลขชิ้นส่วน, ผู้ผลิต, ปริมาณ, และประเภทบรรจุภัณฑ์ ระบุส่วนประกอบที่หายากหากมี

· ไฟล์การวางชิ้นส่วน (ไฟล์ Centroid) และแบบการประกอบที่มีคำอธิบายชัดเจนเกี่ยวกับขั้วขั้ว, ข้อกำหนดการบัดกรีพิเศษ, หรือจุดทดสอบ

· สรุปความรับผิดในการจัดหาส่วนประกอบ

เลือกแบบการจัดหาที่สอดคล้องกับความต้องการความเร็วของคุณ:

ส่วนประกอบที่ลูกค้าจัดเตรียม (CFC): ส่งมอบส่วนประกอบที่คัดแยกและตรวจสอบแล้วไปยังผู้จัดจำหน่ายในรูปแบบแพ็กเกจที่มีการติดป้ายกำกับอย่างชัดเจน ตรวจสอบให้แน่ใจว่าชิ้นส่วนทั้งหมดมีในสต็อกและเป็นไปตามมาตรฐานการผลิต เพื่อหลีกเลี่ยงความล่าช้าจากการจัดหา

ส่วนประกอบที่ผู้จัดจำหน่ายจัดเตรียม (SFC): เลือกผู้ผลิตที่มีสต็อกส่วนประกอบภายในองค์กรที่แข็งแกร่ง และมีความร่วมมือกับผู้จัดจำหน่ายอย่างเป็นทางการ ซึ่งจะช่วยลดระยะเวลาการรอคอยโดยหลีกเลี่ยงข้อจำกัดจากการจัดซื้อจากบุคคลที่สาม

ยืนยันความพร้อมใช้งานของส่วนประกอบก่อนสั่งซื้อ — เนื่องจากนี่คือสาเหตุหลักที่ทำให้โครงการแบบเร่งด่วนล่าช้า

· เลือกพันธมิตรการผลิตแผงวงจรพิมพ์แบบเร่งด่วนที่มีคุณสมบัติเหมาะสม

ให้ความสำคัญกับผู้จัดจำหน่ายที่มีความสามารถหลักดังต่อไปนี้:

· มีสายการผลิตเฉพาะสำหรับงานเร่งด่วน และสามารถดำเนินการได้ตลอด 24/7

· อุปกรณ์ตรวจสอบคุณภาพแบบเร่งด่วนขั้นสูง (AOI, เอกซเรย์, การทดสอบการทำงาน) เพื่อรักษามาตรฐานคุณภาพโดยไม่ลดทอนความเร็ว

· มีประวัติผลงานที่พิสูจน์แล้วในการปฏิบัติตามกำหนดเวลาที่เข้มงวด (ขอเคสศึกษาหรือคำรับรองจากลูกค้าสำหรับโครงการที่คล้ายกัน)

· ช่องทางการสื่อสารที่โปร่งใสเพื่ออัปเดตสถานะคำสั่งซื้อแบบเรียลไทม์

· ยืนยันราคา เงื่อนไข และมาตรฐานคุณภาพ

เจรจาต่อรองใบเสนอราคาที่ชัดเจน ซึ่งรวมค่าบริการเร่งด่วน ต้นทุนส่วนประกอบ (หากเป็น SFC) และค่าทดสอบ ชี้แจงเงื่อนไขต่างๆ เช่น เส้นตายการชำระเงิน วิธีการจัดส่ง และนโยบายแก้ไขข้อบกพร่อง ตกลงเกี่ยวกับจุดตรวจสอบคุณภาพ (QC) แต้ต้น—รักษาดุลความเร็วกับการตรวจสอบคุณภาพที่จำเป็น เพื่อหลีกเลี่ยงปัญหาหลังการจัดส่ง

· ติดตามการผลิตและรับชิ้นงาน PCBA ที่ผลิตสำเร็จ

รักษาการติดต่ออย่างใกล้กับผู้จัดหาเพื่อรับอัปเดตการผลิตรายการแบบเรียลไทม์ หลังได้รับสินค้า ตรวจสอบ PCBAs ตามเกณฑ์การยอมรับของคุณ: ยืนยันความแม่นยำในการวางส่วนประกอบ คุณภาพการบัดเดอร์ และประสิทธิการทำงาน (หากเกี่ยวข้อง)

ปัญหาทั่วที่พบบ่อยในการประกอบแผงวงจรพิมพ์แบบเร่งด่วน

การประกอบ PCB เวลาสั้นเร่งรัดให้นำเวลาส่งมอบที่สั้นสุด แต้มีอุปสรรคเฉพาะที่เกิดจากรอบเวลาที่ถูกบีบ ข้อจำกัดของทรัพยากร และความต้องการในการประสานงานอย่างแน่นหนา ต่อไปคือปัญหาที่พบบ่อยที่สุดและสาเหตุพื้นฐานของพวกมัน

ความล่าช้าในการจัดหาส่วนประกอบ

นี่คือสาเหตุหลักที่ทำให้โครงการแบบเร่งด่วนเกิดความล่าช้า การสั่งซื้อที่มีลำดับความสำคัญสูงมักขึ้นอยู่กับชิ้นส่วนเฉพาะทางที่หาได้ยากหรือใช้เวลานานในการจัดหา แม้จะเกิดการขาดแคลนเพียงเล็กน้อยก็อาจทำให้แผนการผลิตทั้งหมดหยุดชะงักได้ นอกจากนี้ การตรวจสอบชิ้นส่วนในช่วงเวลาสุดท้ายอาจถูกรีบเร่ง ทำให้เพิ่มความเสี่ยงในการใช้ชิ้นส่วนที่ไม่เป็นไปตามมาตรฐาน และผู้จัดจำหน่ายอาจประสบปัญหาในการจัดหาชิ้นส่วนทดแทนอย่างรวดเร็วหากชิ้นส่วนต้นฉบับหมดสต็อก

ข้อผิดพลาดและงานแก้ไขที่เกี่ยวข้องกับการออกแบบ

กระบวนการดำเนินคำสั่งซื้อที่รวดเร็วทิ้งเวลาไว้น้อยมากสำหรับการตรวจสอบความเหมาะสมในการผลิต (DFM) อย่างละเอียด ปัญหาทั่วไป ได้แก่ ไฟล์ Gerber ที่ไม่สมบูรณ์ พิกัดการวางชิ้นส่วนไม่ถูกต้อง เครื่องหมายขั้วไฟฟ้ากำกวมสำหรับชิ้นส่วนที่ไวต่อไฟฟ้า หรือระยะเว้นของมาสก์บัดกรีไม่เพียงพอ ข้อผิดพลาดเหล่านี้มักถูกค้นพบระหว่างการผลิต ทำให้ต้องดำเนินการแก้ไขอย่างเร่งด่วน ซึ่งส่งผลกระทบโดยตรงต่อระยะเวลาการดำเนินงาน ต่างจากคำสั่งซื้อทั่วไป โครงการแบบเร่งด่วนไม่มีช่วงเวลาสำรองในการแก้ไขข้อบกพร่องด้านการออกแบบโดยไม่เกิดความล่าช้า

การรักษาระดับความเร็วควบคู่กับการควบคุมคุณภาพ

เพื่อให้ทันกับกำหนดเวลาที่คับแคบ ผู้ผลิตบางรายอาจปรับขั้นตอนการตรวจสอบคุณภาพ (QC) ให้สั้นลงหรือข้ามขั้นตอนที่ไม่ถือว่าจำเป็นไปเลย การทำให้กระบวนการง่ายเกินไปอาจทำให้ตรวจไม่พบข้อบกพร่อง เช่น การบัดกรีที่ไม่ดี ชิ้นส่วนติดตั้งไม่ตรงตำแหน่ง หรือปัญหาภายในชั้นของแผ่นวงจรที่ซ่อนอยู่ ในทางกลับกัน การรักษามาตรฐานการตรวจสอบคุณภาพอย่างเข้มงวดภายใต้ระยะเวลาที่จำกัดต้องอาศัยอุปกรณ์ขั้นสูงและการจัดพนักงานทำงานตลอด 24/7 ซึ่งผู้จัดจำหน่ายหลายรายไม่สามารถรองรับได้อย่างต่อเนื่อง สิ่งนี้จึงสร้างความจำเป็นในการเลือกระหว่างความเร็วและความน่าเชื่อถือของผลิตภัณฑ์

ข้อจำกัดด้านการจัดสรรทรัพยากร

คำสั่งซื้อแบบเร่งด่วนต้องการสายการผลิตเฉพาะ ช่างเทคนิคผู้ชำนาญ และการเข้าถึงอุปกรณ์เป็นลำดับความสำคัญในช่วงที่อุปสงค์สูง ผู้จัดจำหน่ายอาจเผชิญกับข้อจำกัดด้านกำลังการผลิต — การแข่งขันกันระหว่างคำสั่งซื้อเร่งด่วนอาจก่อให้เกิดความขัดแย้งของทรัพยากร ส่งผลให้โครงการบางโครงการเริ่มต้นล่าช้า นอกจากนี้ การทำงานกะฉุกเฉินหรือการทำงานล่วงเวลาเพื่อให้ทันกำหนดอาจเพิ่มต้นทุนแรงงานและนำไปสู่ข้อผิดพลาดจากความเหนื่อยล้าของบุคลากร

ช่องว่างในการสื่อสารระหว่างลูกค้ากับผู้จัดจำหน่าย

ความคาดหวังที่ไม่สอดคล้องกันมักเป็นสาเหตุของปัญหาคอขวด เช่น ลูกค้าอาจไม่ได้ระบุข้อกำหนดที่สำคัญอย่างชัดเจน หรือรีบร้อนในการส่งข้อมูลการสั่งซื้อที่ยังไม่สมบูรณ์ ในทางกลับกัน ผู้จัดจำหน่ายอาจไม่อัปเดตสถานะความล่าช้าในการผลิตให้ลูกค้าทราบล่วงหน้า การสื่อสารที่ไม่ดีนำไปสู่การทำงานซ้ำ การแก้ไขคำสั่งซื้อ และการส่งมอบล่าช้า ซึ่งทั้งหมดนี้มีค่าใช้จ่ายสูง โดยเฉพาะในสถานการณ์ที่ต้องการระยะเวลาดำเนินการสั้น

ความผันผวนของต้นทุนที่สูงขึ้น

บริการที่ต้องการระยะเวลาดำเนินการสั้นมักมีราคาสูงกว่าตามธรรมชาติ เนื่องจากค่าแรงเร่งด่วน การจัดหาวัสดุลำดับความสำคัญ และค่าโอเวอร์ไทม์ อย่างไรก็ตาม ต้นทุนอาจเพิ่มขึ้นอย่างไม่คาดคิด เช่น ค่าบริการจัดส่งเร่งด่วนสำหรับชิ้นส่วน ค่าใช้จ่ายสำหรับการแก้ไข DFM เฉพาะหน้า หรือค่าพรีเมียมสำหรับการจัดหาชิ้นส่วนที่หายาก ลูกค้าอาจตกใจกับราคาที่เพิ่มขึ้นหากต้นทุนเพิ่มเติมเหล่านี้ไม่ได้รับการชี้แจงอย่างชัดเจนตั้งแต่แรกในใบเสนอราคา

ปัจจัยที่ควรพิจารณาเมื่อเลือกผู้ผลิตบริการประกอบแผงวงจรพิมพ์แบบรวดเร็ว

การเลือกผู้ผลิตการประกอบแผ่นวงจรพิมพ์แบบเร็วที่เหมาะสมเป็นสิ่งสำคัญเพื่อให้สามารถตรงกำหนดเวลาอย่างแน่นหนาโดยยังคงรักษาระดับคุณภาพผลิตภัณฑ์ ต่อไปนี้เป็นปัจจัยหลักที่ควรพิจารณาเพื่อรับประกันความร่วมมือที่น่าเชื่อและมีประสิทธิภาพ

☑ ความสามารถในการผลิตเร่งด่วนและประวัติการจัดส่งตรงเวลา

· ตรวจสอบ ช่วงเวลาการผลิตเร่งด่วนหลัก ของผู้ผลิตและยืนยันว่าระยะเวลาเหล่านี้สามารถบรรลุได้ตามขนาดคำสั่งซื้อและข้อกำหนดของแผ่นวงจรพิมพ์ของคุณ

· ขอ ตัวอย่างกรณีศึกษาหรือความเห็นจากลูกค้า สำหรับโครงการด่วนที่คล้ายคลึง—ให้ให้ความสำคัญกับผู้จัดจำหนิปที่มีประวัติพิสูจน์ถึงความสามารถในการตรงเวลาหรือเกินกำหนดเวลาอย่างแน่นหนาโดยไม่กระทบคุณภาพ

· ตรวจสอบว่าผู้ผลิตมี สายการผลิตเร่งด่วนที่จัดตั้งโดยเฉพาะ และศักยภาพในการดำเนินงานตลอด 24/7 เพื่อหลีกเลี่ยงความล่าช้าที่เกิดจากคำสั่งซื้อมาตรฐานอื่นๆ ที่แข่งขันกัน

☑ จุดแข็งด้านการจัดหาส่วนประกอบ

· ประเมินห่วงโซ่อุปทานส่วนประกอบของพวกเขา: เลือกผู้ผลิตที่มีสต็อกส่วนประกอบทั่วไปภายในองค์กร และมีความร่วมมือกับตัวแทนจำหน่ายที่ได้รับอนุญาตสำหรับส่วนประกอบที่หายากหรือเฉพาะทาง

· ยืนยันความสามารถในการจัดการทั้ง ส่วนประกอบที่ลูกค้าจัดหามาเอง (CFC) และส่วนประกอบที่ผู้จัดจำหน่ายจัดหามาเอง (SFC) สำหรับคำสั่ง CFC ให้ตรวจสอบกระบวนการตรวจสอบและจัดเรียงส่วนประกอบอย่างรวดเร็ว; สำหรับ SFC ให้มั่นใจว่าพวกเขาสามารถจัดหาส่วนประกอบที่เป็นไปตามมาตรฐาน RoHS/IPC ได้อย่างรวดเร็ว และตรวจสอบความแท้จริงของส่วนประกอบได้

· ประเมินแผนรองรับกรณีขาดแคลนส่วนประกอบ

☑ มาตรฐานการควบคุมคุณภาพสำหรับโครงการที่ต้องการความเร็ว

· หลีกเลี่ยงผู้จัดจำหน่ายที่ตัดขั้นตอนการควบคุมคุณภาพเพื่อเร่งการผลิต มองหาผู้ที่มีเทคโนโลยี การตรวจสอบอย่างรวดเร็ว: การตรวจสอบด้วยการมองเห็นอัตโนมัติ (AOI), การตรวจสอบด้วยรังสีเอกซ์, และการทดสอบในวงจร (ICT) เพื่อยืนยันฟังก์ชันการทำงาน

· ยืนยันความสอดคล้องกับมาตรฐานอุตสาหกรรม เช่น IPC-A-610 · และตรวจสอบว่าผู้ผลิตเสนอจุดตรวจสอบคุณภาพที่สามารถปรับแต่งตามข้อกำหนดผลิตภัณฑ์ของคุณหรือไม่

· สอบถามอัตราข้อบกพร่องและกระบวนการแก้ไขงาน — การรายงานที่โปร่งเกี่ยวกับตัวชี้วัดคุณภาพเป็นสัญญาณของความน่าเชื่อ

☑ การสนับสนุนการออกแบบเพื่อการผลิต

· โครงการที่ต้องการการผลิตอย่างรวดด่วนไม่ทิ้งโอกาสให้เกิดข้อผิดพลาดในการออกแบบ เลือกผู้ผลิตที่สามารถให้ ตรวจสอบ DFM ฟรีและรวดเร็ว ภายในไม่กี่ชั่วโมงหลังจากได้รับไฟล์ Gerber/รายการวัสดู (BOM)

· ตรวจสอบว่าทีมวิศวกรของผู้ผลิตสามารถระบุและแก้ไขปัญหาการผลิตได้อย่างทันเวลา โดยมีการสื่อสารที่ชัดเจน และลดความล่าช้าในการแก้ไขแบบ

☑ การสื่อสารและการติดตามสถานะคำสั่งซื้อ

· เลือกผู้จัดจำหน่ายที่มีระบบติดตามการสั่งซื้อแบบเรียลไทม์ และมีผู้จัดการบัญชีเฉพาะด้านสำหรับโครงการเร่งด่วน — คุณต้องการข้อมูลอัปเดตอย่างทันท่วงทีเกี่ยวกับความคืบหน้าในการผลิต สถานะของชิ้นส่วน หรือจุดติดขัดที่อาจเกิดขึ้น

· ตรวจสอบเวลาตอบกลับต่อคำถาม และความยืดหยุ่นของพวกเขาในการปรับเปลี่ยนการออกแบบเล็กๆ น้อยๆ ในนาทีสุดท้าย โดยไม่ทำให้กำหนดเวลาร่นถอย

☑ ความโปร่งใสด้านราคาและการกำหนดโครงสร้างต้นทุน

· บริการแบบเร่งด่วนมักมีราคาสูงกว่า แต่ควรหลีกเลี่ยงค่าใช้จ่ายแฝง ขอใบเสนอราคาโดยละเอียดที่แยกค่าใช้จ่ายออกเป็นส่วนๆ เช่น ค่าบริการเร่งด่วน ค่าชิ้นส่วน ค่าทดสอบ และค่าจัดส่ง

· ชี้แจงนโยบายการปรับเปลี่ยนต้นทุนกรณีมีการแก้ไขคำสั่งซื้อ เพื่อป้องกันการเกินงบประมาณอย่างไม่คาดคิด

☑ การปฏิบัติตามมาตรฐานอุตสาหกรรมและใบรับรอง

ตรวจสอบให้มั่นใจว่าผู้ผลิตมีใบรับรองที่เกี่ยวข้องสำหรับตลาดเป้าหมายของคุณ เช่น ISO 9001, ISO 13485, UL certification, หรือ RoHS compliance .

สำหรับอุตสาหกรรมเฉพาะทาง ตรวจสอบว่าพวกเขามีประสบการณ์ในการผลิตแผงวงจรพิมพ์ (PCBA) แบบเร่งด่วนที่มีความน่าเชื่อถือสูง และเป็นไปตามมาตรฐานกฎระเบียบที่เข้มงวดหรือไม่

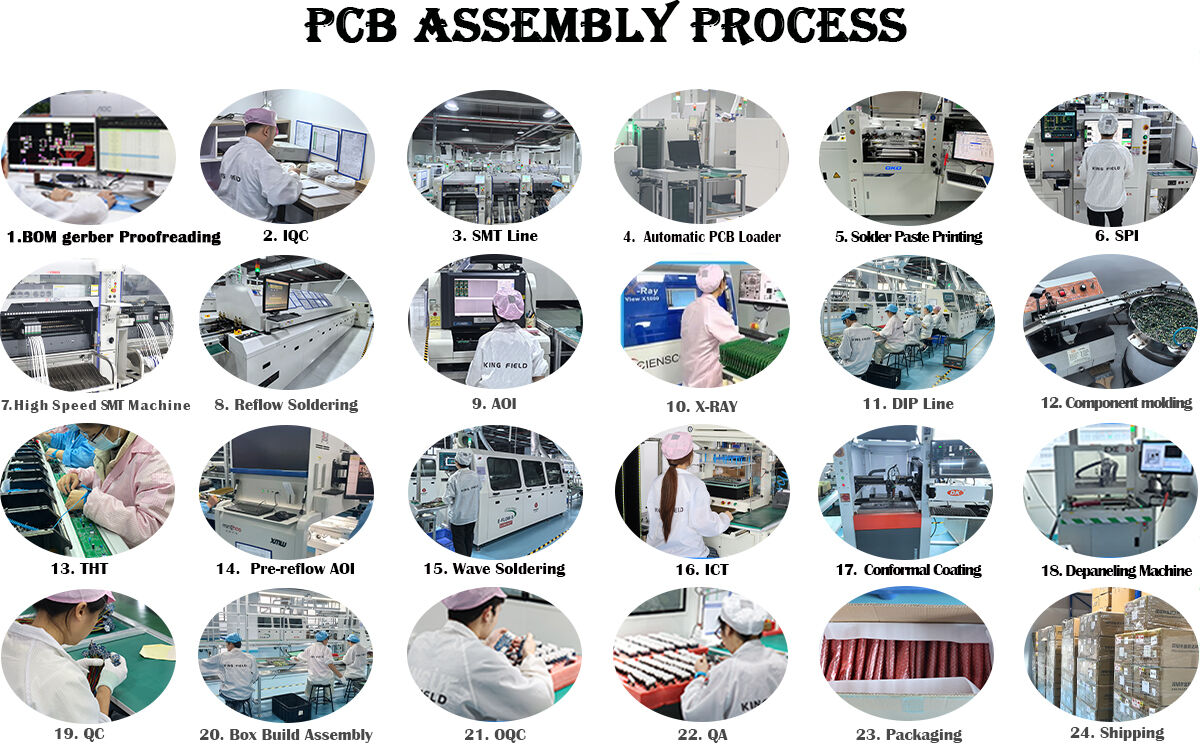

กระบวนการการประกอบแผงวงจรพิมพ์แบบเร่งด่วนคืออะไร?

กระบวนการประกอบแผงวงจรพีซีบีแบบเร่งด่วนเป็นกระบวนการทำงานที่ได้รับการปรับให้ลื่นไหลและเน้นลำดับความสำคัญ เพื่อลดระยะเวลาในการดำเนินงาน พร้อมยังคงรักษามาตรฐานคุณภาพหลักไว้ ต่างจากกระบวนการประกอบทั่วไป ซึ่งจะตัดขั้นตอนที่ไม่จำเป็นออก จัดสรรทรัพยากรเฉพาะกิจ และเร่งความร่วมมือระหว่างทีมผลิต ทีมจัดหาชิ้นส่วน และทีมทดสอบ ด้านล่างนี้คือขั้นตอนโดยละเอียด:

☑ การรับคำสั่งซื้อและการตรวจสอบความต้องการ

ผู้ผลิตจะได้รับและตรวจสอบข้อมูลนำเข้าจากลูกค้าทันที ได้แก่ ไฟล์ Gerber, BOM (รายการวัสดุ), ข้อมูลการวางชิ้นส่วน, แบบแปลนประกอบ และเป้าหมายระยะเวลาการผลิต เศษเวลา วิศวกรเฉพาะกิจจะทำการตรวจสอบ DFM อย่างรวดเร็วเพื่อแจ้งเตือนปัญหาที่อาจทำให้เกิดความล่าช้า ทุกความไม่สอดคล้องจะได้รับการแก้ไขกับลูกค้าแบบเรียลไทม์—ไม่อนุญาตให้มีการแลกเปลี่ยนข้อความกลับไปมาในโครงการเร่งด่วน

☑ การจัดหาและเตรียมชิ้นส่วน

· หากใช้ ชิ้นส่วนที่จัดหามาจากผู้จัดจำหน่าย: ทีมงานจะนำชิ้นส่วนที่ใช้ร่วมกันจากสต๊อกภายในบริษัทเป็นอันดับแรก ส่วนประกอบที่หายากจะสั่งซื้อผ่านช่องทางตัวแทนจัดจำหน่ายแบบเร่งด่วนพร้อมการจัดส่งด่วน ตรวจสอบความสอดคล้องตามมาตรฐาน (RoHS, IPC) และความเข้ากันได้ของชิ้นส่วนภายในไม่กี่ชั่วโมง

· หากใช้ ชิ้นส่วนที่ลูกค้าจัดหามาเอง: ผู้จัดจำหน่ายจะตรวจสอบและคัดแยกชิ้นส่วนที่ส่งมอบทันที เพื่อยืนยันจำนวน บรรจุภัณฑ์ และการทำงาน หากพบชิ้นส่วนเสียหรือขาด จะแจ้งลูกค้าทันทีเพื่อป้องกันการหยุดการผลิต

เตรียมชิ้นส่วนทั้งหมดสำหรับการติดตั้งบนแผงวงจรพิมพ์แบบ SMT/THD (เช่น การบรรจุในเทปและรีลสำหรับชิ้นส่วน SMT) โดยไม่ล่าช้า

☑ การจัดหาและเตรียมการเบื้องต้นสำหรับแผงวงจรพิมพ์เปล่า (Bare PCB)

เพื่อประหยัดเวลา การผลิตแผงวงจรพิมพ์เปล่าจะดำเนินไปพร้อมกับการจัดหาชิ้นส่วน โดยผู้ผลิตที่ให้บริการด่วนจะร่วมมือกับโรงงานผลิตแผงวงจรที่สามารถผลิตแผงเปล่าได้อย่างรวดเร็ว เมื่อมาถึง จะทำความสะอาด ตรวจสอบพื้นผิวของแผงวงจรพิมพ์ว่ามีข้อบกพร่องหรือไม่ และจัดตำแหน่งให้พร้อมสำหรับการประกอบ เพื่อไม่ให้เกิดความล่าช้าในการตั้งค่าสายการผลิต

☑ การดำเนินการประกอบ

คำสั่งซื้อถูกจัดสรรไปยังสายการผลิตที่ถูกจองไว้โดยเฉพาะ เพื่อข้ามคิวการผลิตมาตรฐาน โดยกระบวนการประกอบจะดำเนินตามขั้นตอนต่อไปนี้ ตามเทคโนโลยี่:

· การประกอบ SMT : พิมพ์พาสต้าบัดเดอร์ผ่านแม่พิมพ์ → วางชิ้นส่วนด้วยเครื่องจักรป้อนและวางความเร็วสูง → บอร์ดผ่านการบัดเดอร์ด้วยความร้อนแบบ reflow → การตรวจสอบด้วยเครื่องตรวจสอบออปติคัลอัตโนมัติ (AOI) เพื่อตรวจหาข้อบกพร่องในการวางชิ้นส่วนหรือบัดเดอร์

· การประกอบ THT: ใส่ชิ้นส่วนแบบผ่านรู (ด้วยมือหรืออัตโนมัติ) → ทำการบัดเดอร์ด้วยคลื่นบัดเดอร์หรือบัดเดอร์แบบคัดเลือก → ตัดเหลือท้ายของขาชิ้นส่วนหลังการบัดเดอร์

·เทคโนโลยี่ผสม: ขั้นตอน SMT ทำก่อน จากนั้นตามด้วยการประกอบ THT โดยมีช่วงเวลาระหว่างขั้นตอนที่สั้นที่สุด

☑ การควบคุมคุณภาพและการทดสอบอย่างรวดเร็ว

การควบคุมคุณภาพถูกปรับให้เร็วโดยไม่กระทบกับการตรวจสอบที่จำเป็น:

AOI & การตรวจสอบด้วยรังสีเอกซ์: AOI สแกนชิ้นส่วนที่ติดตั้งบนพื้นผิว; X-Ray ใช้สำหรับข้อต่อที่ซ่อนอยู่เพื่อตรวจหาโพรงหรือการจัดตำแหน่งที่ผิดพลาด—ทั้งสองการทดสอบดำเนินการแบบ inline เพื่อหลีกเลี่ยงความล่าช้าของชุดผลิตภัณฑ์

การทดสอบการทำงาน: สำหรับผลิตภัณฑ์ที่มีลำดับความสำคัญสูง จะมีการทดสอบการทำงานอย่างง่ายเพื่อยืนยันประสิทธิภาพหลัก ขั้นตอนการทดสอบแบบเฉพาะจะได้รับการอนุมัติล่วงหน้าจากลูกค้าเพื่อป้องกันไม่ให้ขอบเขตงานขยายออกไป

การตรวจสอบความสอดคล้อง: การตรวจสอบสุดท้ายเพื่อให้มั่นใจว่าเป็นไปตามมาตรฐานอุตสาหกรรมและข้อกำหนดเฉพาะของลูกค้า

☑บรรจุภัณฑ์และการจัดส่งด่วน

PCBA ที่ผ่านการตรวจสอบจะถูกบรรจุในวัสดุป้องกันไฟฟ้าสถิตเพื่อป้องกันความเสียหาย ผู้ผลิตจะจัดการการจัดส่งด่วนตามคำขอของลูกค้า โดยจะส่งการยืนยันการจัดส่งพร้อมข้อมูลติดตามสถานะทันที และเครื่องหมายคำสั่งซื้อจะแสดงว่าเสร็จสมบูรณ์แล้ว

☑ปัจจัยแยกแยะหลักจากกระบวนการประกอบทั่วไป

กระบวนการทำงานทั้งหมดมีลักษณะไม่เป็นเชิงเส้นและขนานกัน แทนที่จะเป็นลำดับขั้น ทีมงานเฉพาะทาง อุปกรณ์ที่จองไว้โดยเฉพาะ และการสื่อสารแบบเรียลไทม์ ช่วยกำจัดเวลาที่รอคอยทั้งหมดที่ไม่จำเป็นออกได้

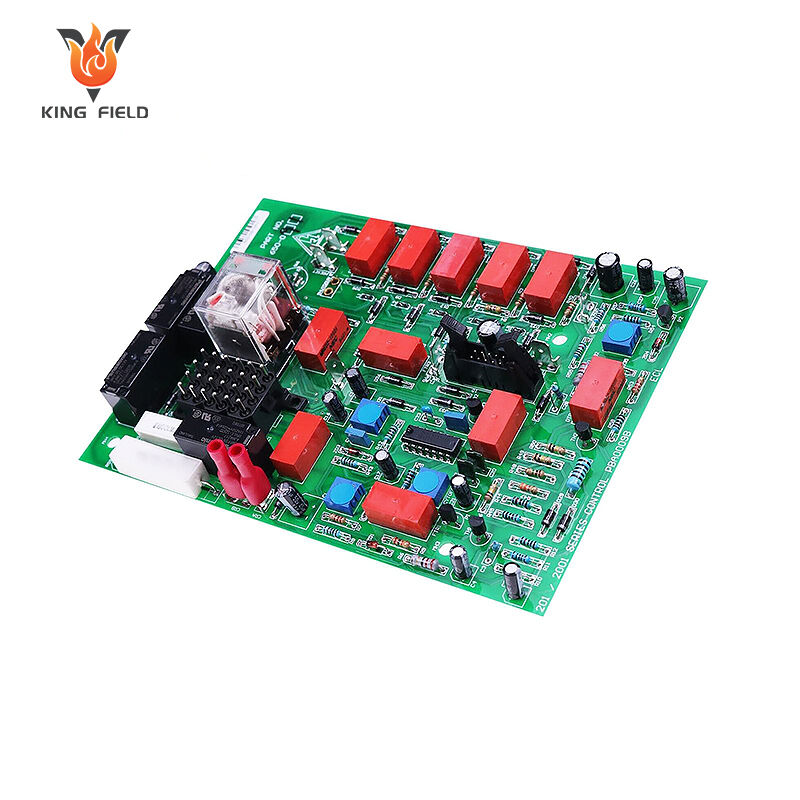

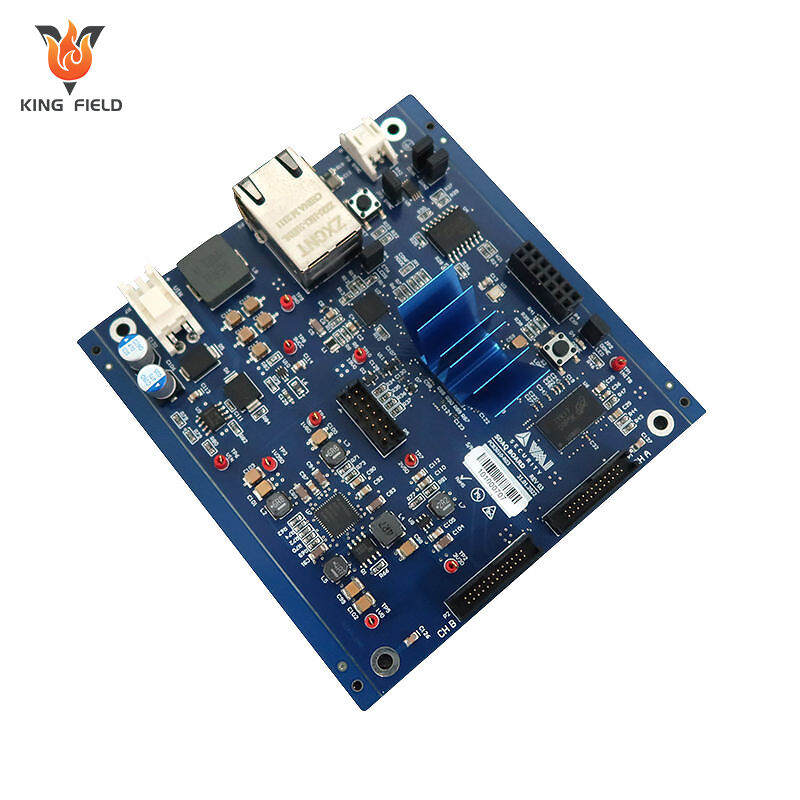

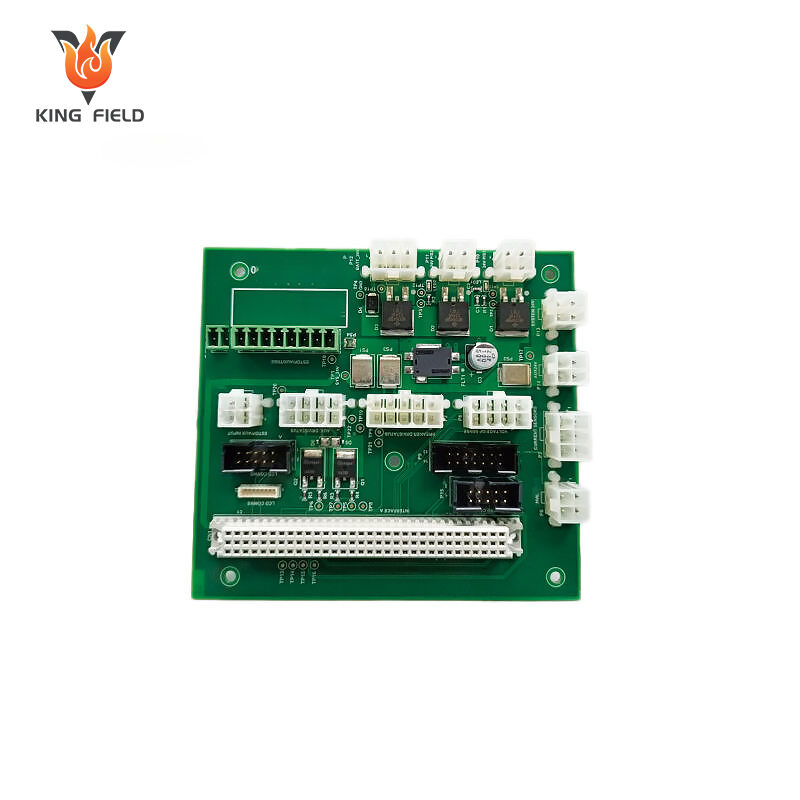

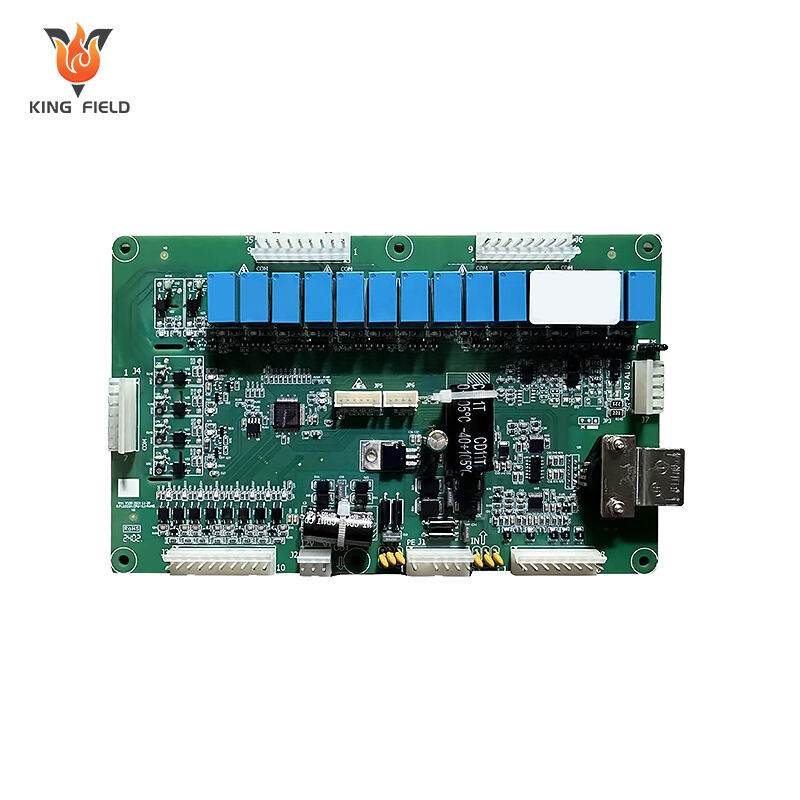

ความสามารถในการผลิต

| ประเภทการประกอบ |

● การประกอบแบบ SMT (พร้อมการตรวจสอบ AOI); ● การประกอบแบบ BGA (พร้อมการตรวจสอบด้วยรังสีเอ็กซ์เรย์); ● การประกอบแบบ Through-hole; ● การประกอบแบบผสม SMT และ Through-hole ● การประกอบชุดอุปกรณ์ |

||||

| การตรวจสอบคุณภาพ |

● การตรวจสอบด้วย AOI ● การตรวจสอบด้วยรังสีเอ็กซ์เรย์ ● การทดสอบแรงดันไฟฟ้า ● การเขียนโปรแกรมชิป ● การทดสอบ ICT; การทดสอบการทำงาน |

||||

| ประเภทของ PCB | PCB แข็ง, PCB แกนโลหะ, PCB แบบยืดหยุ่น, PCB แบบแข็ง-ยืดหยุ่น | ||||

| ประเภทของชิ้นส่วน |

● ชิ้นส่วนพาสซีฟ ขนาดเล็กที่สุด 0201 (นิ้ว) ● ชิปแบบพิทช์ละเอียดถึง 0.38 มม. ● BGA (พิทช์ 0.2 มม.), FPGA, LGA, DFN, QFN พร้อมการทดสอบด้วยรังสีเอ็กซ์เรย์ ● ขั้วต่อและเทอร์มินัล |

||||

| การจัดหาส่วนประกอบ |

● แบบเติมชิ้นส่วนครบถ้วน (ชิ้นส่วนทั้งหมดจัดหาโดย Yingstar) ● แบบเติมชิ้นส่วนบางส่วน ● แบบจัดชุดมาเอง/ส่งมอบชิ้นส่วน |

||||

| ประเภทลวดตะกั่ว | ตะกั่วที่มีสารตะกั่ว; ตะกั่วไร้สารตะกั่ว (RoHS); ผงลวดตะกั่วที่ละลายน้ำได้ | ||||

| จํานวนของสั่งซื้อ |

● ตั้งแต่ 5 ชิ้น ถึง 100,000 ชิ้น ● จากต้นแบบสู่การผลิตจำนวนมาก |

||||

| ระยะเวลาการประกอบ | ตั้งแต่ 8 ชั่วโมงถึง 72 ชั่วโมง เมื่อชิ้นส่วนพร้อมแล้ว | ||||