การทดสอบ PCBA

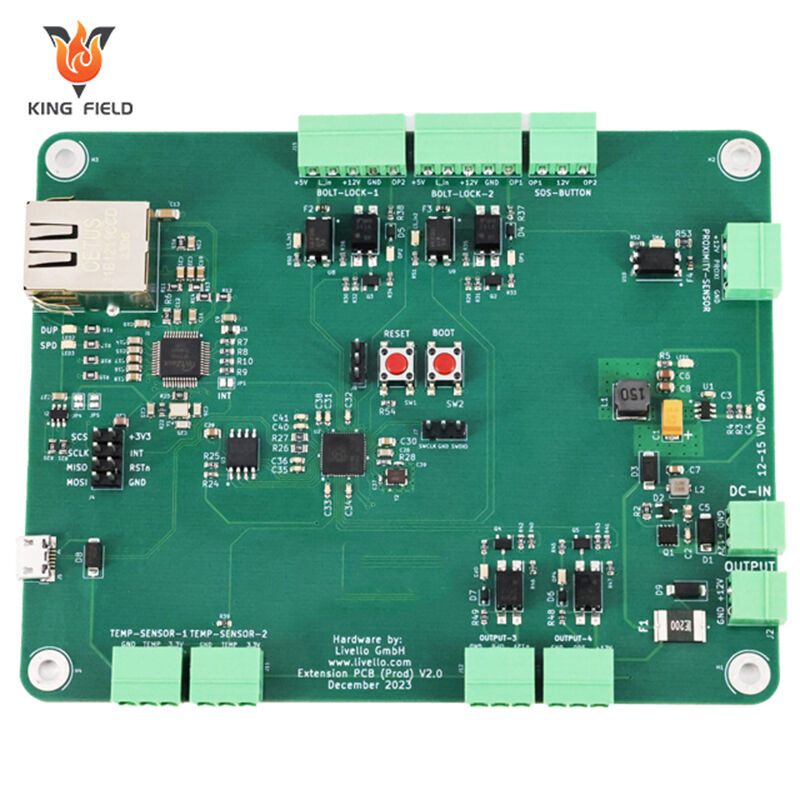

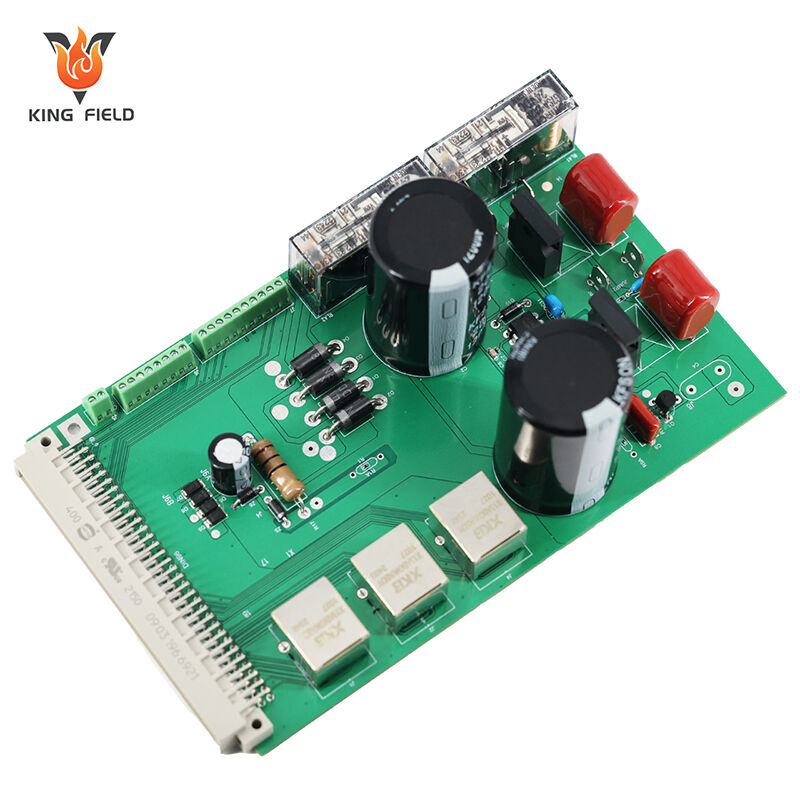

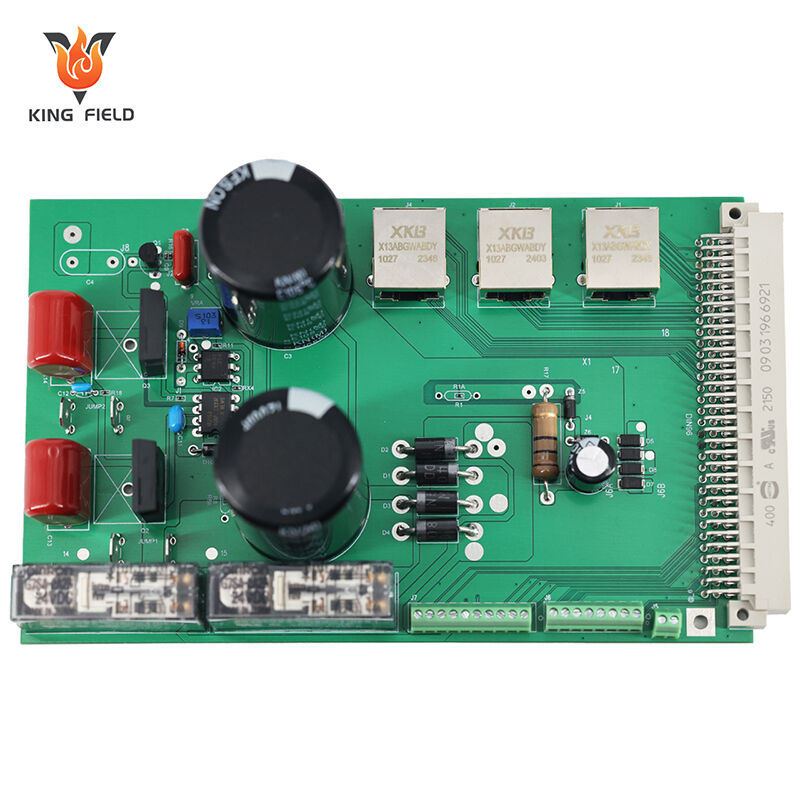

บริการทดสอบแผงวงจรพิมพ์แบบครบวงจร สำหรับอุตสาหกรรมการแพทย์ อุตสาหกรรม ยานยนต์ และอิเล็กทรอนิกส์ผู้บริโภค ตั้งแต่ AOI และ ICT ไปจนถึงการตรวจสอบด้วยเรย์เอกซ์และการทดสอบเชิงหน้าที่ — เราตรวจสอบคุณภาพการบัดกรี ความสมบูรณ์ของชิ้นส่วน และประสิทธิภาพการทำงาน เพื่อให้มั่นใจว่าการประกอบปราศจากข้อบกพร่อง เป็นไปตามมาตรฐานอุตสาหกรรม และเปิดตัวผลิตภัณฑ์ได้อย่างน่าเชื่อถือ

คำอธิบาย

การทดสอบ PCBA คืออะไร

การทดสอบ PCBA หมายถึง การทดสอบด้านฟังก์ชัน สมรรถนะ และความน่าเชื่อถือของบอร์ด PCBA ที่ดำเนินการโดยใช้อุปกรณ์และกระบวนการพิเศษ หลังจากการผลิตบอร์ด PCB เปล่าและการติดตั้งชิ้นส่วนเสร็จสิ้นแล้ว ถือเป็นขั้นตอนสำคัญในการตรวจสอบข้อบกพร่องของวงจรและยืนยันความสอดคล้องของผลิตภัณฑ์ ซึ่งมีผลโดยตรงต่อคุณภาพของต้นแบบ PCBA และความเป็นไปได้ในการผลิตจำนวนมากในขั้นตอนต่อไป เพื่อหลีกเลี่ยงคุณภาพผลิตภัณฑ์ที่ต่ำ การทดสอบฟังก์ชัน PCB จึงเป็นขั้นตอนที่จำเป็นอย่างยิ่ง ไม่เกินจริงที่จะกล่าวว่าชื่อเสียงของบริษัทมีความเกี่ยวข้องอย่างใกล้ชิดกับ PCBA ดังนั้น จึงไม่น่าแปลกใจที่การทดสอบ PCBA จริงจะถือว่าเป็นส่วนที่สำคัญที่สุดของกระบวนการผลิต

วัตถุประสงค์หลักของการทดสอบ

• ตรวจสอบข้อบกพร่องในการผลิต: เช่น ข้อต่อที่บัดกรีไม่ดี, การลัดวงจร, วงจรสั้น, วงจรเปิด, ส่วนประกอบผิดหรือขาดหาย ฯลฯ;

• ตรวจสอบความสอดคล้องด้านการใช้งาน: ยืนยันว่าการส่งสัญญาณของวงจร, ความมั่นคงของแหล่งจ่ายไฟ, ความเข้ากันได้ของอินเทอร์เฟซ ฯลฯ เป็นไปตามข้อกำหนดการออกแบบ;

• มั่นใจในความน่าเชื่อถือ: มั่นใจในการทำงานที่เสถียรของผลิตภัณฑ์ภายใต้สถานการณ์จริง โดยการทดสอบสภาพแวดล้อมและการทดสอบอายุการใช้งาน;

• ลดความเสี่ยงในการผลิตจำนวนมาก: ระบุปัญหาด้านการออกแบบหรือกระบวนการตั้งแต่เนิ่นๆ เพื่อหลีกเลี่ยงการแก้ไขงานในวงกว้างระหว่างการผลิตจำนวนมาก

ประเภทการทดสอบ PCBA ทั่วไป

• การทดสอบพื้นฐาน: การทดสอบแบบฟลายอิ้งโพรบ, การตรวจสอบด้วยแสง AOI;

• การทดสอบเชิงฟังก์ชัน: การทดสอบระดับบอร์ด, การทดสอบระดับระบบ;

• การทดสอบแบบมืออาชีพ: การทดสอบวงจรระหว่างทำงาน, การทดสอบการเชื่อมต่อวงจร;

• การทดสอบเฉพาะทาง: การทดสอบความสอดคล้องตามกระบวนการปลอดสารตะกั่ว, การทดสอบเสถียรภาพภายใต้สิ่งแวดล้อม

ข้อได้เปรียบด้านบริการทดสอบ Kingfield

โดยอาศัยศักยภาพ "การตรวจสอบคุณภาพหลายมิติ" ที่กล่าวมาข้างต้น การทดสอบ PCBA ของเราไม่เพียงครอบคลุมความต้องการในการทดสอบทุกประเภท แต่ยังสามารถปิดวงจรกระบวนการ "การทดสอบ-ให้ข้อเสนอแนะ-การปรับปรุงให้เหมาะสม": โดยใช้ข้อมูลการทดสอบที่แม่นยำ เราให้คำแนะนำในการปรับปรุงการออกแบบแก่ลูกค้า พร้อมๆ กับการยกระดับความน่าเชื่อถือและการผลิตได้จริงของต้นแบบ และสนับสนุนการผลิตจำนวนมากอย่างรวดเร็ว

ประเภทการทดสอบ PCBA

เทคโนโลยีการประกอบแผงวงจรพิมพ์ (PCB) มีความทันสมัยสูง โดยเกี่ยวข้องกับขั้นตอนสำคัญหลายประการ เช่น วิธีการผลิต PCB การจัดซื้อและตรวจสอบชิ้นส่วน การประกอบ SMT การหีบห่อ DIP และการประกอบและทดสอบแผงวงจรพิมพ์ อย่างเฉพาะเจาะจง การประกอบและทดสอบ PCB ถือเป็นขั้นตอนการควบคุมภายในที่สำคัญที่สุด ซึ่งส่งผลโดยตรงต่อประสิทธิภาพของผลิตภัณฑ์สุดท้าย การทดสอบ PCBA จำเป็นต้องเลือกวิธีการที่เหมาะสมตามขั้นตอนต้นแบบ ความซับซ้อนของกระบวนการ และสถานการณ์การใช้งาน ด้านล่างนี้คือรายละเอียดหลักของประเภทการทดสอบที่นิยมใช้ในอุตสาหกรรม ซึ่งทั้งหมดนี้เป็นโมดูลบริการที่ได้รับการพิสูจน์แล้วจาก Kingfield

I. การตรวจสอบพื้นฐาน: ครอบคลุมข้อบกพร่องหลักในกระบวนการผลิต

1. การทดสอบแบบฟลายอิงนีดเดิล (Flying Needle Test)

• หน้าที่หลัก: ตรวจจับปัญหาการต่อติดต่อ (continuity) และวงจรลัด (short circuit) บนแผง PCB ที่ยังไม่มีชิ้นส่วนหรือมีชิ้นส่วนติดตั้งแล้วได้อย่างแม่นยำ โดยไม่จำเป็นต้องใช้อุปกรณ์ทดสอบพิเศษ

• คุณลักษณะทางเทคนิค: ความแม่นยำในการทดสอบ ±0.03 มม. รองรับแผง 1-56 ชั้น ความเร็วในการทดสอบ 200 จุด/วินาที เหมาะสำหรับการผลิตต้นแบบจำนวนน้อย

• สถานการณ์ที่ใช้ได้: การผลิตต้นแบบและการผลิตชิ้นส่วนขนาดเล็กถึงปานกลาง เหมาะอย่างยิ่งสำหรับโครงการที่มีการออกแบบเปลี่ยนแปลงบ่อยครั้ง และไม่จำเป็นต้องสร้างอุปกรณ์ยึดตำแหน่งซ้ำหลายครั้ง

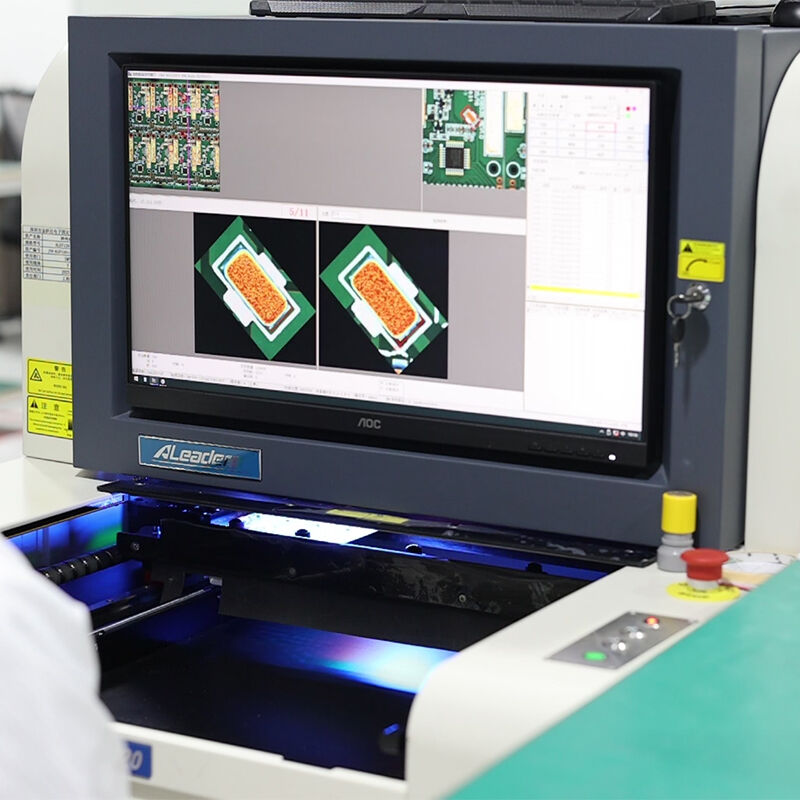

2. การตรวจสอบด้วยแสง AOI

• หน้าที่หลัก: ตรวจจับข้อบกพร่องของรอยบัดกรีโดยใช้ระบบวิชันเครื่องจักร แทนการตรวจสอบด้วยสายตาของผู้ปฏิบัติงาน

• คุณลักษณะทางเทคนิค: การสร้างภาพสามมิติด้วยระบบวิชัน สามารถตรวจจับข้อบกพร่อง เช่น บัดกรีเย็น บัดกรีลัดวงจร ปริมาณบัดกรีไม่เพียงพอ หรือชิ้นส่วนวางผิดตำแหน่ง หายไป หรือกลับด้าน

• สถานการณ์ที่ใช้ได้: การตรวจสอบตลอดกระบวนการหลังการวางชิ้นส่วนบน SMT เหมาะอย่างยิ่งสำหรับบอร์ดต้นแบบที่มีแพคเกจขนาดเล็กพิเศษ 03015 และการวางชิ้นส่วนความหนาแน่นสูง

3. การทดสอบ ICT สัญญาณ ICT ได้แก่ การสลับวงจร ค่าแรงดันและกระแสไฟฟ้า เส้นโค้งการผันผวน แอมพลิจูด รบกวน ฯลฯ

II. การทดสอบเชิงหน้าที่: การตรวจสอบข้อกำหนดการออกแบบหลัก

1. การทดสอบระดับบอร์ด

• หน้าที่หลัก: เพื่อทดสอบโมดูลหน้าที่หลักของบอร์ด PCBA เช่น โมดูลจ่ายไฟ โมดูลสัญญาณ และโมดูลอินเทอร์เฟซ

• คุณลักษณะทางเทคนิค: สคริปต์ทดสอบที่ปรับแต่งมาโดยเฉพาะ จำลองสัญญาณขาเข้าของแรงดันไฟฟ้า/สัญญาณการใช้งานจริง และรายงานความสอดคล้องของฟังก์ชันโมดูลขาออก

• สถานการณ์ที่ใช้ได้: เพื่อยืนยันความสมเหตุสมผลของการออกแบบโมดูลฟังก์ชันเดี่ยว เช่น โมดูลการส่งสัญญาณของบอร์ดควบคุมอุตสาหกรรม และโมดูลจ่ายไฟของอุปกรณ์ทางการแพทย์

2. การทดสอบในระดับระบบ

• หน้าที่หลัก: การรวมบอร์ด PCBA เข้ากับระบบสมบูรณ์ เพื่อทดสอบความสอดคล้องของฟังก์ชันโดยรวมและความเสถียรของประสิทธิภาพ

• คุณลักษณะทางเทคนิค: จำลองสถานการณ์การใช้งานจริง เพื่อทำการทดสอบการดำเนินงานอย่างต่อเนื่อง

• สถานการณ์ที่ใช้ได้: การตรวจสอบขั้นสุดท้ายของต้นแบบผลิตภัณฑ์ เพื่อให้มั่นใจว่าตรงตามข้อกำหนดของผู้ใช้งานปลายทาง เช่น ฟังก์ชันการทำงานของฮาร์ดแวร์อัจฉริยะ และประสิทธิภาพการเชื่อมโยงของอุปกรณ์อุตสาหกรรม

ทำไมการทดสอบ PCBA จึงจำเป็น

การทดสอบ PCBA ไม่ใช่ต้นทุนเพิ่มเติม แต่เป็น "แนวป้องกันที่จำเป็น" ตั้งแต่ต้นแบบการออกแบบผลิตภัณฑ์ไปจนถึงการผลิตจำนวนมาก ความสำคัญหลักของมันอยู่ในสี่มิติหลัก ซึ่งสอดคล้องอย่างแม่นยำกับประเภทการทดสอบต่างๆ ที่กล่าวมาข้างต้น

1. ตรวจสอบข้อบกพร่องในการผลิต เพื่อหลีกเลี่ยงความเสี่ยงจากการแก้ไขซ้ำจำนวนมาก

ในการผลิต PCBA ข้อผิดพลาดเพียงเล็กน้อยก็อาจก่อให้เกิดความล้มเหลวในการทำงานโดยรวมได้ การตรวจสอบพื้นฐาน เช่น การทดสอบแบบ flying probe และการตรวจสอบด้วยแสง AOI สามารถครอบคลุมข้อบกพร่องหลัก เช่น ความสามารถในการนำไฟฟ้า ลักษณะของข้อต่อการบัดกรี และการประกอบชิ้นส่วน ได้ทั้งหมด 100% ซึ่งช่วยป้องกันไม่ให้ปัญหาเหล่านี้ไหลไปยังขั้นตอนถัดไป โดยเฉพาะในขั้นตอนการต้นแบบ การตรวจจับแต่เนิ่นๆ สามารถหลีกเลี่ยงการแก้ไขงานในวงกว้างอันเนื่องมาจากข้อผิดพลาดในการออกแบบหรือกระบวนการผลิตในช่วงการผลิตจำนวนมาก ช่วยลดความสูญเสียได้หลายสิบเท่า

2. ตรวจสอบความเป็นไปได้ของการออกแบบ และมั่นใจว่าฟังก์ชันต่างๆ เป็นไปตามข้อกำหนด

หลักการทางทฤษฎีที่อยู่เบื้องหลังแบบร่างการออกแบบจำเป็นต้องได้รับการตรวจสอบผ่านการทดสอบในทางปฏิบัติ การทดสอบในระดับบอร์ดและระดับระบบสามารถจำลองสถานการณ์การใช้งานจริงเพื่อยืนยันว่าฟังก์ชันหลัก เช่น ความเสถียรของแหล่งจ่ายไฟ การส่งสัญญาณ และการทำงานร่วมกันของโมดูล ตรงตามข้อกำหนดในการออกแบบหรือไม่ สิ่งนี้ช่วยระบุปัญหาที่ว่า "แบบร่างอาจทำได้แต่ใช้งานจริงไม่ได้" ได้อย่างแม่นยำ พร้อมให้ข้อมูลสนับสนุนสำหรับการปรับปรุงการออกแบบ และป้องกันไม่ให้ผลิตภัณฑ์ถูกตลาดทิ้งเนื่องจากข้อบกพร่องด้านฟังก์ชันหลังจากเปิดตัว

3. มั่นใจในความน่าเชื่อถือและความทนทาน และเสริมสร้างชื่อเสียงของผลิตภัณฑ์

การดำเนินงานระยะยาวที่มีเสถียรภาพของ PCBAs เป็นข้อได้เปรียบในการแข่งขันหลักของผลิตภัณฑ์ปลายทาง การทดสอบความมั่นคงต่อสิ่งแวดล้อมและการทดสอบการเชื่อมวงจร สามารถยืนยันความน่าเชื่อถือของผลิตภัณฑ์ภายใต้สภาวะอุณหภูมิ ความชื้น และการสั่นสะเทือนที่รุนแรง ซึ่งทำให้มั่นใจได้ว่าผลิตภัณฑ์จะทำงานต่อเนื่องในสถานการณ์ที่ซับซ้อน เช่น การควบคุมอุตสาหกรรม อิเล็กทรอนิกส์ยานยนต์ และอุปกรณ์กลางแจ้ง นอกจากนี้ การทดสอบ ICT แบบออนไลน์ยังตรวจสอบพารามิเตอร์จริงของชิ้นส่วน เพื่อป้องกันอายุการใช้งานผลิตภัณฑ์ที่สั้นลงเนื่องจากความล้มเหลวของชิ้นส่วนที่อาจเกิดขึ้นโดยไม่รู้ตัว และรักษาชื่อเสียงของแบรนด์

4. ปฏิบัติตามข้อกำหนดด้านมาตรฐานอุตสาหกรรม และลดอุปสรรคทางการค้า

สำหรับผลิตภัณฑ์ที่เน้นการส่งออกหรืออุตสาหกรรมเฉพาะทาง เช่น ด้านการแพทย์และยานยนต์ มีมาตรฐานการปฏิบัติตามที่ชัดเจนสำหรับแผงวงจรพิมพ์ (PCBA) การทดสอบเพื่อยืนยันความสอดคล้องกับกระบวนการปลอดสารตะกั่วสามารถออกใบรับรองรายงานที่ได้รับการยอมรับในระดับสากล เพื่อให้มั่นใจว่าผลิตภัณฑ์เป็นไปตามมาตรฐานสิ่งแวดล้อมสากล ส่วนการทดสอบการเชื่อมวงจรและการทดสอบฟังก์ชันที่สอดคล้องกับมาตรฐาน IPC-610 ก็สามารถตอบสนองข้อกำหนดการเข้าสู่อุตสาหกรรม ช่วยให้ผลิตภัณฑ์สามารถเข้าสู่ตลาดโลกได้อย่างราบรื่น โดยไม่ถูกปฏิเสธเนื่องจากปัญหาด้านการปฏิบัติตามข้อกำหนด สรุปคือ การทดสอบ PCBA เป็นการลงทุนเชิงกลยุทธ์ที่ควบคุมต้นทุนได้ ไม่ว่าจะอยู่ในขั้นตอนต้นแบบหรือการผลิตจำนวนมาก การลงทุนด้านการทดสอบสามารถให้ผลตอบแทนหลายเท่า ทั้งยังช่วยระบุปัญหาล่วงหน้า ลดต้นทุนการแก้ไขงาน รับประกันคุณภาพผลิตภัณฑ์ เร่งระยะเวลาในการออกสู่ตลาด และขยายช่องทางการเข้าถึงตลาด บริการทดสอบครบทุกรูปแบบของ Kingfield ช่วยให้มั่นใจว่า PCBA ทุกชิ้นสามารถผลิตจำนวนมากได้อย่างน่าเชื่อถือและเป็นไปตามข้อกำหนด ผ่านวงจรปิดของการ "ทดสอบอย่างแม่นยำ + ข้อมูลย้อนกลับ + ข้อเสนอแนะเพื่อการปรับปรุง"

ความสามารถในการทดสอบ PCBA

ความแม่นยำและประสิทธิภาพของการทดสอบ PCBA ขึ้นอยู่กับการสนับสนุนจากอุปกรณ์ทดสอบระดับมืออาชีพเป็นหลัก ต่อไปนี้คือประเภทของอุปกรณ์หลักที่สอดคล้องกับค่าการทดสอบที่กล่าวมาข้างต้น ซึ่งเป็นอุปกรณ์หลักที่ Kingfield ใช้จริงในการทดสอบต้นแบบ โดยคำนึงถึงความสมดุลระหว่างความแม่นยำ ประสิทธิภาพ และความสามารถในการปรับตัวตามสถานการณ์

อุปกรณ์ตรวจจับข้อบกพร่องพื้นฐาน

1. เครื่องทดสอบแบบฟลายอิงโพรบ หน้าที่หลัก: ตรวจสอบความต่อเนื่องของแผ่นวงจรพิมพ์ (PCB) วงจรลัด และวงจรเปิด โดยไม่จำเป็นต้องใช้อุปกรณ์ยึดตำแหน่งเฉพาะเจาะจง

พารามิเตอร์สำคัญ: ความแม่นยำในการทดสอบ ±0.03 มม. ความเร็วในการทดสอบ 200 จุด/วินาที รองรับแผ่นวงจร 1-56 ชั้น เส้นผ่านศูนย์กลางรูขนาดเล็กสุด 0.2 มม.

ข้อได้เปรียบของอุปกรณ์: เหมาะสำหรับการผลิตต้นแบบจำนวนน้อย ช่วยลดความจำเป็นในการผลิตอุปกรณ์ยึดตำแหน่งซ้ำๆ ในช่วงที่มีการปรับแบบออกแบบ จึงช่วยลดต้นทุนการทดสอบ

2. ระบบ AOI หน้าที่หลัก: ระบุข้อบกพร่องของรอยบัดกรีด้วยระบบเครื่องจักรมองเห็น (เช่น บัดกรีเย็น การล้นบัดกรี ปริมาณบัดกรีไม่เพียงพอ) และการติดตั้งชิ้นส่วนผิด เช่น ชิ้นส่วนหาย ติดตั้งย้อนกลับ หรือติดตั้งผิดตำแหน่ง

พารามิเตอร์สำคัญ: การถ่ายภาพด้วยระบบวิชัน 3 มิติ ความละเอียด 10 ไมครอน ความเร็วในการตรวจสอบ 1000 ตารางมิลลิเมตรต่อวินาที รองรับแพ็กเกจขนาดเล็กพิเศษ 03015

ข้อได้เปรียบของอุปกรณ์: แทนการตรวจสอบด้วยสายตาของผู้ปฏิบัติงาน ความแม่นยำ ≥99.7% การผสานรวมอย่างไร้รอยต่อกับสายการผลิต SMT โดยไม่ต้องใช้เวลานำส่งเพิ่มเติม

อุปกรณ์ตรวจสอบการทำงาน

1. ระบบการทดสอบการทำงานระดับบอร์ด

ฟังก์ชันหลัก: จำลองสภาวะการใช้งานจริงเพื่อทดสอบการทำงานของโมดูลต่างๆ เช่น โมดูลจ่ายไฟ โมดูลสัญญาณ และโมดูลอินเทอร์เฟซ

พารามิเตอร์สำคัญ: ช่วงการทดสอบแรงดันไฟฟ้า 0-60V ความแม่นยำของกระแสไฟฟ้า ±0.1mA รองรับความถี่สัญญาณ 0-1GHz ข้อดีของอุปกรณ์: สามารถปรับแต่งสคริปต์การทดสอบเพื่อระบุจุดที่เกิดข้อผิดพลาดได้อย่างรวดเร็ว พร้อมให้ข้อมูลที่แม่นยำสำหรับการปรับปรุงการออกแบบ

2. อุปกรณ์ทดสอบระดับระบบ

ฟังก์ชันหลัก: สร้างสถานการณ์การใช้งานจำลองเพื่อทดสอบการทำงานร่วมกันและเสถียรภาพโดยรวมของ PCBA ที่รวมชิ้นส่วนแล้ว

พารามิเตอร์สำคัญ: รองรับการจำลองอุณหภูมิ (-40℃~125℃) และความชื้น (10%~95% RH) พร้อมการทดสอบต่อเนื่องได้นานสูงสุด 72 ชั่วโมง

ข้อได้เปรียบของอุปกรณ์: จำลองสภาพแวดล้อมของผู้ใช้งานจริง ระบุปัญหาความเข้ากันได้ในระดับระบบอย่างทันท่วงที และหลีกเลี่ยงการทำงานซ้ำหลังเปิดตัวผลิตภัณฑ์

อุปกรณ์ทดสอบความน่าเชื่อถือและพารามิเตอร์

1. ฟังก์ชันหลักของเครื่องทดสอบ ICT ออนไลน์: ตรวจจับพารามิเตอร์ของชิ้นส่วนจริง ระบุข้อบกพร่องจากการบัดกรีเย็น ชิ้นส่วนผิดพลาด หรือการล้มเหลวของชิ้นส่วน

พารามิเตอร์สำคัญ:

จำนวนช่องทางทดสอบ ≥ 1024 ช่องทาง ความแม่นยำในการวัด ±0.01% ความเร็วในการทดสอบ ≤ 2 วินาที/จุด

ข้อดีของอุปกรณ์: ต้องใช้ฟิกซ์เจอร์แบบปรับแต่งเฉพาะ เหมาะสมกับการทดสอบจำนวนมากปานกลาง ข้อมูลพารามิเตอร์สามารถตรวจสอบย้อนกลับได้ เพื่อให้มั่นใจในความถูกต้องของชิ้นส่วน

2. ฟังก์ชันหลักของห้องทดสอบสภาพแวดล้อม: จำลองสภาพแวดล้อมสุดขั้ว ทดสอบความน่าเชื่อถือของแผ่น PCBA ภายใต้อุณหภูมิสูงและต่ำ ความชื้น และการสั่นสะเทือน

พารามิเตอร์สำคัญ:

ช่วงอุณหภูมิ -40℃ ถึง 150℃ ช่วงความชื้น 5% ถึง 98% RH ความถี่การสั่นสะเทือน 5 ถึง 500 Hz

ข้อดีของอุปกรณ์: ยืนยันการดำเนินงานที่มั่นคงในระยะยาวของผลิตภัณฑ์ สามารถปรับใช้ในสถานการณ์ที่ซับซ้อน เช่น การควบคุมอุตสาหกรรม และอิเล็กทรอนิกส์ยานยนต์

อุปกรณ์ทดสอบการปฏิบัติตามมาตรฐาน

1. เครื่องสเปกโตรมิเตอร์เรืองแสง XRF หน้าที่หลัก: ตรวจหาปริมาณตะกั่วในข้อต่อการบัดกรี เพื่อยืนยันความสอดคล้องตามมาตรฐาน RoHS

พารามิเตอร์สำคัญ:

ระยะการตรวจจับ: Na-U;

ขีดจำกัดการตรวจจับ: ≤1 หน่วยต่อพันล้าน;

ระยะเวลาการทดสอบ: ≤3 นาที/บอร์ด

ข้อได้เปรียบของอุปกรณ์: การทดสอบแบบไม่ทำลาย สร้างรายงานการตรวจสอบที่ได้รับการยอมรับอย่างรวดเร็ว ช่วยลดอุปสรรคทางการค้าระหว่างประเทศ

2. เครื่องทดสอบความแข็งแรงของการเชื่อมวงจร หน้าที่หลัก: ทดสอบความแข็งแรงของการยึดติดและการส่งสัญญาณอย่างมีเสถียรภาพของแผ่น PCB ความถี่สูง/ความแม่นยำสูง

พารามิเตอร์สำคัญ:

ช่วงการทดสอบแรงดึง: 0-50 กรัม;

ความแม่นยํา: ±0.1 กรัม;

ความถี่ในการทดสอบสัญญาณ: สูงสุด 60 กิกะเฮิรตซ์

ข้อได้เปรียบของอุปกรณ์: เป็นไปตามมาตรฐาน IPC-610 ซึ่งรับประกันความน่าเชื่อถือของผลิตภัณฑ์ในงานประยุกต์ใช้งานที่มีความถี่สูงและความแม่นยำสูง

คำถามที่พบบ่อย

คำถามที่ 1: หากเอกสารไม่สมบูรณ์หรือวัตถุประสงค์การทดสอบไม่ชัดเจน จะทำให้เกิดการทดสอบที่ไม่ถูกต้องได้อย่างไร

ตอบ: ส่งเอกสารให้ครบถ้วนตามที่กำหนด การทดสอบแบบเฉพาะเจาะจงจำเป็นต้องมีพารามิเตอร์การใช้งานเพิ่มเติม Kingfield มีบริการตรวจสอบล่วงหน้าฟรี โดยทีมเทคนิคของเราสามารถแนะนำอุปกรณ์ที่เหมาะสมตามวัตถุประสงค์หลัก เพื่อหลีกเลี่ยงการสูญเสียทรัพยากรหรือการละเลยรายการสำคัญ

คำถามที่ 2: จะแก้ไขปัญหาความแม่นยำของการทดสอบไม่เพียงพอ หรือข้อมูลผิดเพี้ยนอันเนื่องจากการเลือกอุปกรณ์ไม่เหมาะสม หรือการตั้งค่าพารามิเตอร์ผิดอย่างไร

ตอบ: เลือกอุปกรณ์ตามความซับซ้อนของแผ่นวงจรพีซีบี (ใช้ระบบตรวจสอบออปติคัลอัตโนมัติแบบ 3 มิติ สำหรับบอร์ดที่มีความหนาแน่นสูง และใช้การทดสอบแบบฟลายอิงโพรบสำหรับต้นแบบจำนวนน้อย) หากไม่แน่ใจ โปรดปรึกษาวิศวกรของคิงฟิลด์ ปฏิบัติตามขีดจำกัดพารามิเตอร์ของอุปกรณ์อย่างเคร่งครัด โดยต้องให้ผู้ปฏิบัติงานที่ได้รับการรับรองจากผู้ผลิตเดิมเป็นผู้ควบคุมการตั้งค่าตลอดกระบวนการ เพื่อป้องกันความเสียหายต่อแผ่นพีซีบีหรือการสูญเสียข้อมูลจากการทดสอบเกินช่วงที่กำหนด

คำถามที่ 3: หากผลการทดสอบแสดงว่า "สงสัยว่ามีข้อบกพร่อง" หรือผลการทดสอบผ่านแต่เมื่อนำไปใช้งานจริงกลับทำงานไม่ได้ จะต้องทำอย่างไร

ตอบ: คิงฟิลด์ให้บริการจัดประเภทและตีความข้อบกพร่อง โดยจะระบุผลกระทบของข้อบกพร่องตามสถานการณ์การใช้งานจริง พร้อมเสนอแนะแนวทางแก้ไข หากพบกรณีที่ "ผลการทดสอบในห้องปฏิบัติการณ์ผ่าน แต่การใช้งานจริงล้มเหลว" สามารถเพิ่มการทดสอบระดับระบบได้ โดยเราจะสร้างสภาพแวดล้อมเฉพาะเพื่อจำลองสภาวะการทำงานจริง และดำเนินการตรวจสอบแบบครบวงจรตั้งแต่ต้นจนจบ

คำถามที่ 4 การทดสอบแผ่นวงจรพีซีบีความถี่สูง/ความแม่นยำได้รับผลกระทบจากสัญญาณรบกวน และพีซีบีแบบไม่มีตะกั่วต้องเป็นไปตามข้อกำหนด RoHS จะสามารถรับประกันสิ่งเหล่านี้ได้อย่างไร

ตอบ: แผ่นพีซีบีความถี่สูง/ความแม่นยำจะถูกทดสอบในห้องปฏิบัติการที่ป้องกันสัญญาณรบกวน โดยใช้อุปกรณ์ความถี่สูง 60 กิกะเฮิรตซ์เฉพาะทาง วิศวกรจะปรับแต่งจุดทดสอบเพื่อลดการสูญเสียสัญญาณ ส่วนพีซีบีแบบไม่มีตะกั่วจะถูกตรวจสอบด้วยเครื่องสเปกโตรมิเตอร์เรืองแสงเอ็กซ์เรย์ (XRF) (ปริมาณตะกั่ว ≤ 0.1%) และออกใบรับรองความสอดคล้องตามมาตรฐาน RoHS ที่ได้รับการยอมรับในระดับสากล พร้อมรองรับการรับรองจากหน่วยงานอิสระภายนอก

คำถามที่ 5 การทดสอบต้นแบบจำนวนน้อยมีค่าใช้จ่ายสูง และบันทึกการทดสอบมักสูญหายและติดตามไม่ได้ มีวิธีแก้ปัญหาใดบ้าง

A: เลือกวิธีการทดสอบที่ไม่ต้องใช้อุปกรณ์ยึดติด คิงฟิลด์ไม่มีค่าใช้จ่ายเพิ่มขั้นต่ำสำหรับการทดสอบในปริมาณน้อย และรองรับการรวมรายการทดสอบตามความต้องการ เพื่อควบคุมต้นทุน หลังจากการทดสอบจะมีบริการจัดเก็บรายงานผ่านระบบคลาวด์ โดยจัดเก็บข้อมูลการทดสอบ ภาพหน้าจอของข้อบกพร่อง และแนวทางการปรับปรุงอย่างครบถ้วน เพื่อความสะดวกในการติดตาม การปรับปรุงรุ่นต่อไป และการตรวจสอบย้อนกลับ