แผงวงจรไฟฟ้าสำหรับระบบไฟส่องสว่าง

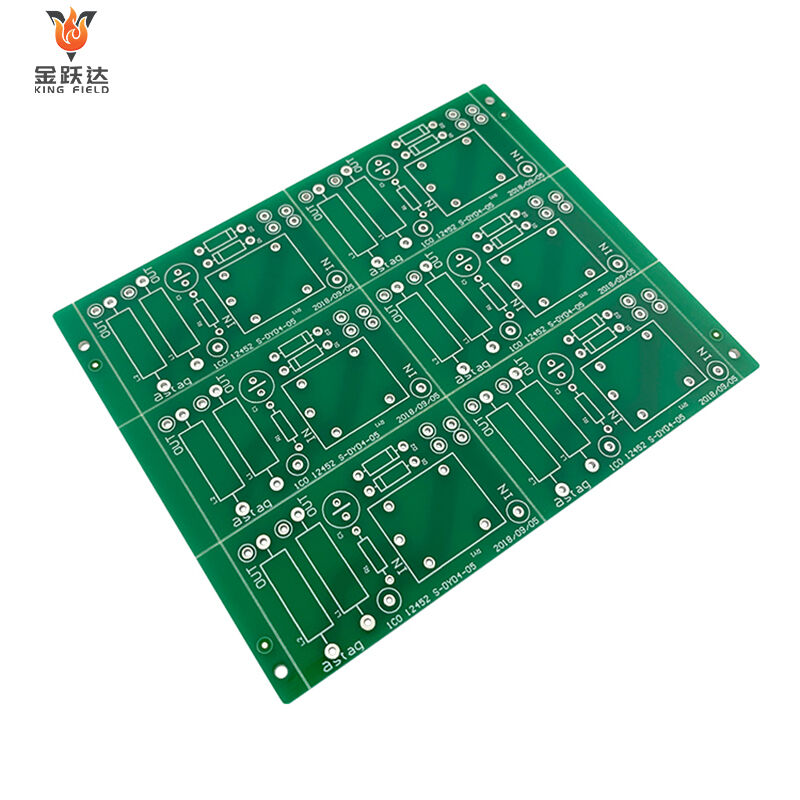

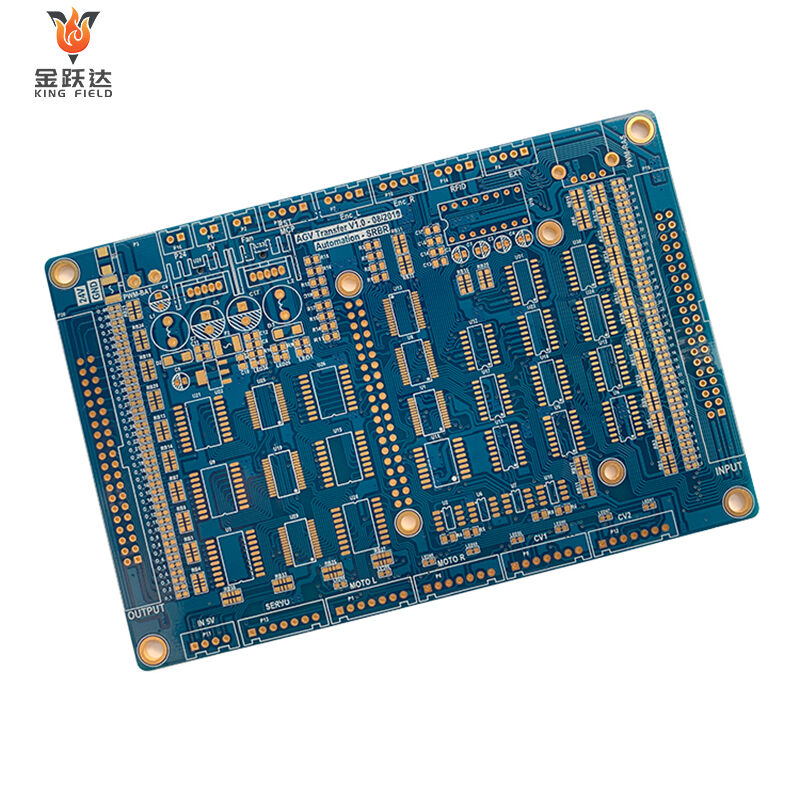

แผงวงจรพิมพ์ประสิทธิภาพสูงสำหรับระบบไฟส่องสว่างเชิงพาณิชย์/อุตสาหกรรม/ยานยนต์/ผู้บริโภค การจัดการความร้อนได้ดีเยี่ยม สูญเสียพลังงานต่ำ และออกแบบให้มีความทนทาน—พร้อมบริการผลิตต้นแบบภายใน 24 ชั่วโมง จัดส่งรวดเร็ว สนับสนุนการออกแบบเพื่อการผลิต (DFM) และการตรวจสอบด้วยระบบ AOI เหมาะสมอย่างยิ่งกับหลอด LED, แถบแสง, อุปกรณ์ติดตั้งไฟ และอุปกรณ์ไฟอัจฉริยะ

✅ การกระจายความร้อนได้อย่างยอดเยี่ยม

✅ วงจรที่ประหยัดพลังงาน

✅ สนับสนุนการออกแบบเฉพาะสำหรับไฟ LED / ไฟอัจฉริยะ

คำอธิบาย

ภาพรวม

แผงวงจรไฟฟ้าสำหรับระบบแสงสว่าง เป็นแผงวงจรพิมพ์ที่ออกแบบมาโดยเฉพาะสำหรับผลิตภัณฑ์ไฟส่องสว่างต่างๆ ซึ่งทำหน้าที่เป็นตัวรองรับและเชื่อมต่อหลักของอุปกรณ์ให้แสงสว่าง โดยใช้หลักในการรองรับชิป/เม็ด LED วงจรขับเคลื่อน ส่วนประกอบ และทำหน้าที่ส่งพลังงานไฟฟ้า รวมถึงจัดการการระบายความร้อน เหมาะสำหรับสถานการณ์การให้แสงสว่างต่างๆ เช่น ไฟ LED ขับเคลื่อนหลอดฟลูออเรสเซนต์แบบดั้งเดิม และระบบแสงสว่างพลังงานแสงอาทิตย์ โดยปัจจุบันแผงวงจรไฟฟ้า LED ถือเป็น ประเภทการใช้งานหลักที่นิยมใช้มากที่สุด

แผงวงจรไฟฟ้าสำหรับระบบแสงสว่างเป็นแผงวงจรที่ออกแบบเฉพาะตามลักษณะของอุปกรณ์ให้แสงสว่าง ข้อได้เปรียบหลักของมันอยู่ที่การออกแบบเพื่อตอบสนองความต้องการด้านการระบายความร้อน ความเหมาะสม และความน่าเชื่อถือ

ของสถานการณ์การให้แสงสว่าง ดังที่แสดงไว้ด้านล่าง:

การออกแบบการระบายความร้อนเฉพาะจุดเพื่อให้มั่นใจในอายุการใช้งานของแหล่งกำเนิดแสง

แผ่นวงจรพีซีบีหลักสำหรับไฟแอลอีดีมีการนำความร้อนสูงกว่าแผ่นพีซีบีแบบธรรมดา FR-4 อย่างมาก แผ่นพีซีบีที่ใช้อลูมิเนียมเป็นฐานมีค่าการนำความร้อนที่ 1~3 วัตต์/(เมตร·เคลวิน) ในขณะที่แผ่นพีซีบีที่ใช้ทองแดงเป็นฐานมีค่าการนำความร้อนสูงถึง 200~400 วัตต์/(เมตร·เคลวิน) สามารถนำความร้อนที่เกิดจากชิปแอลอีดีในระหว่างการทำงานออกไปได้อย่างรวดเร็ว ป้องกันการลดลงของแสงและการไหม้จากความร้อนสูงเกินไป และยืดอายุการใช้งานของอุปกรณ์ให้แสงสว่างด้วยแอลอีดีอย่างมาก (จากหลายพันชั่วโมงสำหรับพีซีบีธรรมดา เป็นหลายหมื่นชั่วโมง) แผ่นพีซีบีเซรามิกสำหรับการให้แสงสว่างระดับไฮเอนด์บางชนิดยังสามารถรองรับข้อกำหนดด้านการระบายความร้อนในสถานการณ์ให้แสงสว่างที่มีกำลังไฟสูงมากได้อีกด้วย

ปรับให้เข้ากับข้อกำหนดด้านโครงสร้างและฟังก์ชันของอุปกรณ์ให้แสงสว่าง

• รูปร่างที่ยืดหยุ่น: สามารถผลิตตามแบบเป็นรูปวงแหวน เส้นโค้ง แผ่นยืดหยุ่น หรือแผ่นแข็งรูปร่างไม่ปกติ ตามการออกแบบของโคมไฟ เพื่อให้เหมาะสมกับพื้นที่ติดตั้งของโคมไฟประเภทต่างๆ เช่น หลอดไฟ ไฟสปอตไลท์ และไฟถนน

• ฟังก์ชันแบบบูรณาการ: รองรับการรวมวงจรไดรเวอร์ LED วงจรควบคุม (หรี่แสง การตรวจจับ) และวงจรแหล่งกำเนิดแสงไว้บนแผ่น PCB เดียวกัน ช่วยทำให้โครงสร้างภายในของโคมไฟเรียบง่ายขึ้น และลดความยากในการประกอบ

• ความเข้ากันได้ของแพ็กเกจ: ปรับตัวเข้ากับรูปแบบแพ็กเกจ LED ต่างๆ เช่น SMD และ DIP (แบบเจาะรู) เพื่อตอบสนองความต้องการในการติดตั้งแหล่งกำเนิดแสงของผลิตภัณฑ์ไฟส่องสว่างที่แตกต่างกัน

ทนต่ออุณหภูมิสูงและมีความน่าเชื่อถือในด้านสิ่งแวดล้อม

ผลิตจากวัสดุซับสเตรตและหมึกต้านการบัดกรีที่ทนต่ออุณหภูมิสูง สามารถทำงานได้ในช่วงอุณหภูมิของ LED เป็นเวลานาน (-20~85℃) โดยบางประเภทของ PCB สำหรับไฟส่องสว่างพิเศษสามารถใช้งานได้ในสภาวะแวดล้อมสุดขั้วที่ -40~125℃ โดยไม่เกิดการบิดงอของซับสเตรต การเสื่อมสภาพของวงจร หรือการลอกของหมึกต้านการบัดกรีจากความร้อนสูง พร้อมทั้งมีคุณสมบัติกันความชื้นและต้านทานการกัดกร่อนได้ดี เหมาะสำหรับการใช้งานในระบบไฟส่องสว่างทั้งภายในและภายนอกอาคาร สถานการณ์

ประสิทธิภาพทางไฟฟ้าที่มั่นคง ช่วยลดความเสี่ยงในการเกิดข้อผิดพลาด

การจัดวางวงจรที่ได้รับการปรับให้เหมาะสม (การแยกวงจรของตัวขับและแหล่งกำเนิดแสง) ช่วยลดผลกระทบจากสัญญาณรบกวนแม่เหล็กไฟฟ้าต่อความเสถียรของการเรืองแสงของ LED; PCB สำหรับโคมไฟกำลังสูงใช้แผ่นฟอยล์ทองแดงที่กว้างขึ้นและออกแบบด้วยทองแดงหนาเพื่อ

ลดความต้านทานในเส้นสาย หลีกเลี่ยงปัญหาแรงดันตกหรือการร้อนเกินของเส้นสายเมื่อมีการส่งกระแสไฟฟ้าสูง และรับประกันความเสถียรของความสว่างและความปลอดภัยทางไฟฟ้าของอุปกรณ์ให้แสงสว่าง

ความสมดุลระหว่างต้นทุนและประสิทธิภาพ

สำหรับการใช้งานด้านการให้แสงสว่างทั่วไป สามารถใช้ PCB สำหรับโคมไฟ FR-4 ที่มีต้นทุนต่ำเพื่อตอบสนองความต้องการของ LED กำลังต่ำ; สำหรับการใช้งานระดับกลางถึงสูง จะใช้ PCB แบบพื้นฐานอลูมิเนียมเพื่อให้เกิดการระบายความร้อนอย่างมีประสิทธิภาพในต้นทุนที่ ปานกลาง โดยสร้างสมดุลระหว่างสมรรถนะและเศรษฐกิจ; กระบวนการผลิตแบบมาตรฐานช่วยลดต้นทุนในการผลิตจำนวนมาก และอำนวยความสะดวกในการบำรุงรักษาและการเปลี่ยนชิ้นส่วน ทำให้เพิ่มประสิทธิภาพโดยรวมด้านต้นทุนได้ดียิ่งขึ้น

เป็นไปตามมาตรฐานความปลอดภัยของอุตสาหกรรมการให้แสงสว่าง

ยึดมั่นอย่างเคร่งครัดต่อมาตรฐานฉนวนกันความร้อนและวัสดุทนไฟสำหรับอุปกรณ์ให้แสงสว่าง เพื่อป้องกันอันตรายต่อความปลอดภัย เช่น วงจรถดสายและไฟไหม้ โดยเฉพาะในสถานการณ์การให้แสงสว่างเชิงพาณิชย์และอุตสาหกรรม ซึ่งต้องสอดคล้องตามมาตรฐานความปลอดภัยสูง ข้อกำหนด

ความแตกต่าง

แผงวงจรไฟฟ้าสำหรับระบบไฟส่องสว่าง และแผงวงจรพิมพ์ LED ไม่ใช่แนวคิดที่แยกจากกันอย่างสิ้นเชิง ทั้งสองมีความสัมพันธ์แบบรวมและถูกรวม รวมถึงการประยุกต์ใช้ทั่วไปและเฉพาะเจาะจง ความแตกต่างและข้อเชื่อมโยงหลักสามารถแยกแยะได้อย่างชัดเจนจาก มิติต่างๆ เช่น นิยาม ขอบเขต และลักษณะเฉพาะ:

ข้อแตกต่างของนิยามหลักและขอบเขต

แผงวงจรไฟฟ้าสำหรับระบบไฟส่องสว่าง

นี่คือคำเรียกทั่วไปสำหรับแผงวงจรพิมพ์ (PCB) ที่ออกแบบมาโดยเฉพาะสำหรับอุปกรณ์ให้แสงสว่างทุกประเภท ครอบคลุมอุปกรณ์ทุกชนิด หน้าที่หลักคือการจัดเตรียมเส้นทางเชื่อมต่อวงจร การรองรับชิ้นส่วนอิเล็กทรอนิกส์ และการจัดการการระบายความร้อนสำหรับผลิตภัณฑ์ให้แสงสว่างต่างๆ ปรับให้เข้ากับลักษณะการทำงานของแหล่งกำเนิดแสงที่แตกต่างกัน

ขอบเขต: รวมถึง PCB สำหรับไฟ LED, บัลลาสต์หลอดฟลูออเรสเซนต์, การหรี่แสงหลอดไส้ และแผงวงจรพิมพ์อื่นๆ สำหรับสถานการณ์การให้แสงสว่างทุกรูปแบบ

แผงวงจรพิมพ์

นี่คือแผงวงจรพิมพ์ (PCB) ที่ออกแบบมาโดยเฉพาะสำหรับแหล่งกำเนิดแสง LED จัดอยู่ในกลุ่มย่อยของแผงวงจรพิมพ์สำหรับการให้แสงสว่าง โดยใช้กับอุปกรณ์ให้แสงสว่างแบบ LED เท่านั้น (เช่น หลอดไฟ LED ไฟสปอตไลต์ ไฟถนน และแถบแสง LED) และต้องสอดคล้องกับลักษณะของ LED ที่ใช้แรงดันต่ำ กระแสไฟสูง และ และลักษณะการสร้างความร้อนสูงของ LED

ขอบเขต: เฉพาะสำหรับสถานการณ์การใช้งานไฟ LED เท่านั้น โดยเป็นส่วนประกอบหลักของแผงวงจรให้แสงสว่าง (คิดเป็นมากกว่า 90% เนื่องจาก LED เป็นแหล่งกำเนิดแสงหลักในปัจจุบัน)

| มิติ | แผงวงจรไฟฟ้าสำหรับระบบไฟส่องสว่าง | แผงวงจรพิมพ์ | |||

| แหล่งกำเนิดแสงที่ใช้ได้ | แหล่งกำเนิดแสงทั้งหมด (LED, หลอดฟลูออเรสเซนต์, หลอดไส้ ฯลฯ) | แหล่งกำเนิดแสง LED เท่านั้น | |||

| จุดเน้นหลักของการออกแบบ | สามารถปรับให้เข้ากับลักษณะไฟฟ้าของแหล่งกำเนิดแสงที่แตกต่างกัน (เช่น การขับเคลื่อนด้วยแรงดันสูงสำหรับบัลลาสต์หลอดฟลูออเรสเซนต์) | ให้ความสำคัญกับการระบายความร้อน + การออกแบบวงจรที่ใช้แรงดันต่ำและกระแสไฟสูง | |||

| การเลือกชนิดวัสดุพื้นฐาน (Substrate Selection) | ไดรเวอร์หลอดไฟฟลูออเรสเซนต์/อินแคนเดสเซนต์สามารถใช้ FR-4 มาตรฐานได้; ในขณะที่ไดรเวอร์แบบอลูมิเนียม/ทองแดงจะใช้สำหรับการประยุกต์ใช้งาน LED | ส่วนใหญ่ใช้พื้นฐานอลูมิเนียมและทองแดง (กำลังสูง) ส่วน FR-4 ใช้สำหรับกำลังต่ำ และเซรามิกใช้สำหรับระดับไฮเอนด์ | |||

| ข้อกำหนดด้านการทำงาน | ให้ความสำคัญกับการควบคุมวงจร | ต้องคำนึงถึงการเชื่อมต่อวงจร การระบายความร้อน และการปรับโครงสร้างให้เหมาะสม (การติดตั้งผิว/บรรจุภัณฑ์ LED) | |||

ความเกี่ยวข้องและการประยุกต์ใช้งานจริง

ความสัมพันธ์แบบรวม: PCB LED เป็นหมวดย่อยหลักของ PCB สำหรับแสงสว่าง เมื่อ LED เข้ามาแทนแหล่งกำเนิดแสงแบบดั้งเดิม มากกว่า 95% ของ PCB สำหรับแสงสว่างในตลาดปัจจุบันเป็น PCB LED ดังนั้นในภาษาทั่วไป "PCB สำหรับแสงสว่าง" มัก

เทียบเท่าโดยตรงกับ "PCB LED" แต่โดยหลักการแล้ว ทั้งสองอย่างมีขอบเขตกว้างต่างกัน

ความแตกต่างในการออกแบบ:

PCB สำหรับแสงสว่างแบบดั้งเดิม (เช่น PCB บัลลาสต์หลอดฟลูออเรสเซนต์): ไม่จำเป็นต้องระบายความร้อนอย่างเข้มข้น; แผ่นรองพื้นแบบ FR-4 เพียงพอแล้ว ควรเน้นการเพิ่มประสิทธิภาพฉนวนในวงจรไดรฟ์แรงดันสูง

แผงวงจรพีซีบีแบบ LED: ต้องให้ความสำคัญกับการระบายความร้อน (ซับสเตรตอลูมิเนียม/ทองแดง) วงจรต้องออกแบบให้เข้ากับลักษณะการขับด้วยกระแสไฟฟ้าคงที่ของ LED เพื่อหลีกเลี่ยงการลดลงของความสว่างที่เกิดจากความผันผวนของกระแสไฟฟ้า

สถานการณ์ที่ทับซ้อนกัน: แผงวงจร LED ทุกชนิดจัดอยู่ในหมวดหมู่ของแผงวงจรให้แสงสว่าง แต่แผงวงจรให้แสงสว่างทุกชนิดไม่ได้เป็นแผงวงจร LED

ประเภทของแผงวงจรไฟฟ้าสำหรับระบบแสงสว่าง

| ประเภท | ประเภทเฉพาะ | ลักษณะเฉพาะ | ข้อดี | สถานการณ์ที่ใช้งานได้ | |

| วัสดุพื้นฐาน | แผงวงจรพีซีบีสำหรับระบบให้แสงสว่างแบบ FR-4 | มีค่าการนำความร้อนอยู่ที่ 0.3-0.5 วัตต์/(เมตร·เคลวิน) เทคโนโลยีมีความสมบูรณ์ ฉนวนไฟฟ้าดี และต้นทุนต่ำ ผลิตภัณฑ์นี้มีกระบวนการผลิตที่สุกงอม | คุ้มค่าต่อต้นทุนสูงและประมวลผลง่าย | ไฟแสดงสถานะ LED กำลังต่ำ บัลลาสต์หลอดฟลูออเรสเซนต์แบบดั้งเดิม โคมไฟตั้งโต๊ะขนาดเล็ก | |

| แผงวงจรพีซีบีสำหรับระบบให้แสงสว่างแบบพื้นฐานอลูมิเนียม | การนำความร้อน 1.0-4.0 วัตต์/(เมตร·เคลวิน), ความแข็งแรงเชิงกลสูง และการกระจายความร้อนดีกว่า FR-4 | สมดุลที่ดีระหว่างการระบายความร้อนและต้นทุน | หลอดไฟแผง LED กำลังกลางและสูง, ไฟถนน, ไฟสปอตไลท์อุตสาหกรรม | ||

| พีซีบีสำหรับโคมไฟแบบใช้ทองแดงเป็นฐาน | การนำความร้อน 200-400 วัตต์/(เมตร·เคลวิน), ความสามารถในการรองรับกระแสไฟฟ้าสูง และการระบายความร้อนที่ยอดเยี่ยม | เหมาะสำหรับสภาวะกำลังไฟฟ้าสูงมากและอุณหภูมิสูง | ไฟเวที, ไฟหน้ารถยนต์, ไฟส่องทางไกลอุตสาหกรรม | ||

| พีซีบีเซรามิกสำหรับโคมไฟ | ชนิดอลูมินา มีการนำความร้อน 15-30 วัตต์/(เมตร·เคลวิน), ทนต่ออุณหภูมิสูง และฉนวนไฟฟ้าได้ดีเยี่ยม | มีความเสถียรสูงและสามารถปรับตัวเข้ากับสภาพแวดล้อมสุดขั้วได้ดี | ไฟผ่าตัดทางการแพทย์ ไฟกันระเบิด ไฟส่องสว่างพิเศษสำหรับอุณหภูมิสูง | ||

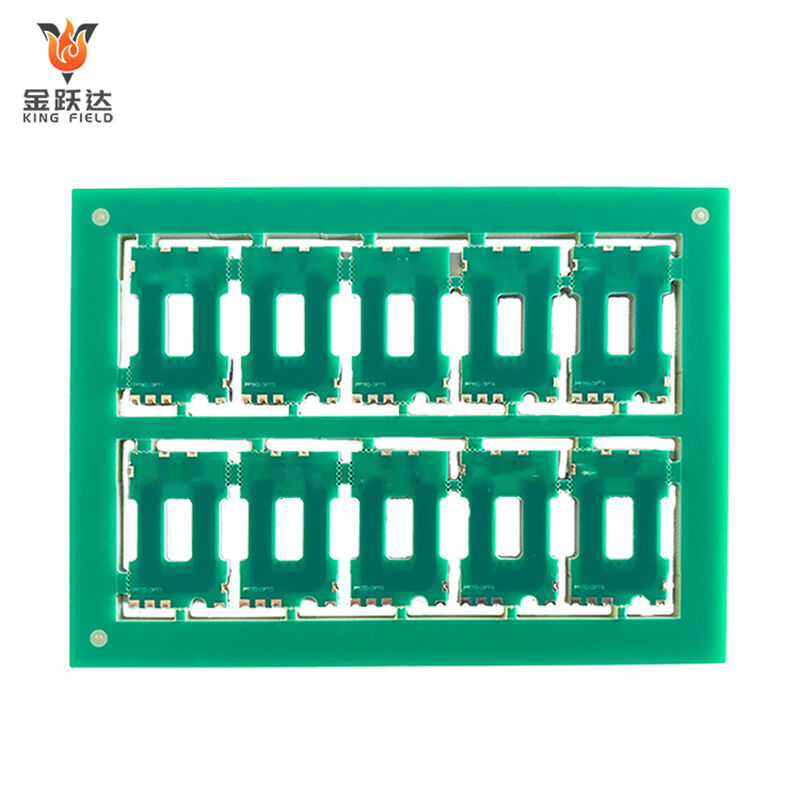

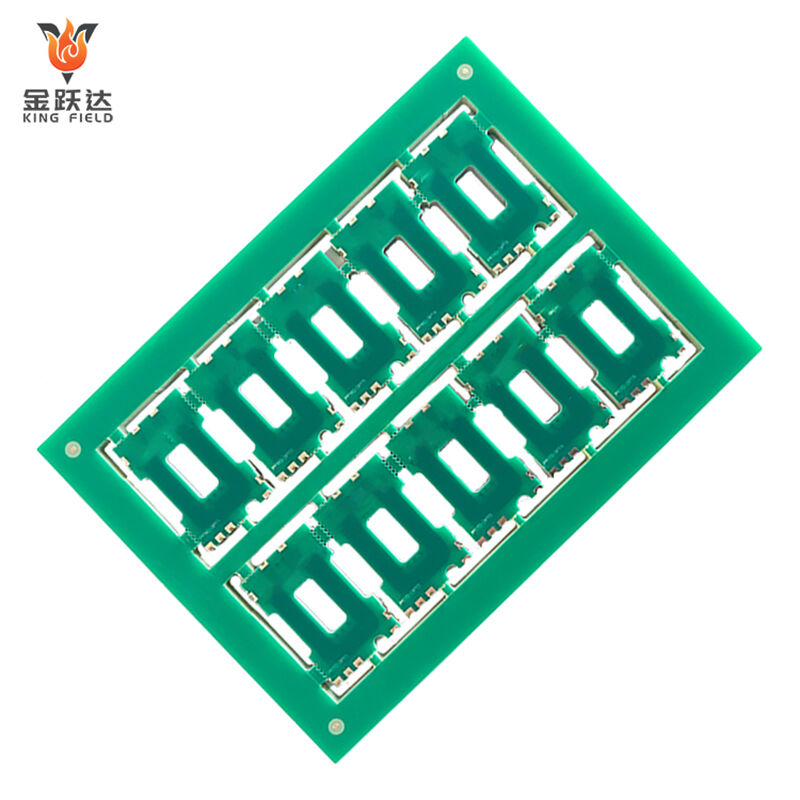

| แผ่นวงจรไฟฟ้าแบบยืดหยุ่น (PI) สำหรับระบบแสงสว่าง | ซับสเตรตโพลีไมด์ ยืดหยุ่นและโค้งงอได้ บางและเบา | สามารถปรับเข้ากับโครงสร้างที่ไม่สมมาตร สายไฟแบบยืดหยุ่น | แถบไฟ LED แบบยืดหยุ่น ไฟตกแต่งภายในรถยนต์ โคมไฟโค้ง | ||

| รูปแบบโครงสร้าง | แผ่นวงจรไฟฟ้าแบบแข็งสำหรับระบบแสงสว่าง | มีรูปร่างคงที่และแข็งแรง มีโครงสร้างมั่นคง ทนต่อการสึกหรอ | ติดตั้งง่าย และมีความสามารถในการรับน้ำหนักได้ดี | โคมไฟเพดาน ไฟถนน และอุปกรณ์ให้แสงสว่างแบบติดตั้งถาวรทั่วไป | |

| แผ่นวงจรไฟฟ้าแบบยืดหยุ่นสำหรับระบบแสงสว่าง | นุ่ม ยืดหยุ่น พับได้ และเบา | ปรับตัวเข้ากับพื้นที่ไม่สม่ำเสมอ | แถบไฟยืดหยุ่น ไฟท้ายโค้งสำหรับรถยนต์ | ||

| แผ่นวงจรพีซีบีสำหรับไฟแบบแข็ง-ยืดหยุ่น | บริเวณที่แข็งจะรองรับชิ้นส่วนต่างๆ ในขณะที่บริเวณที่ยืดหยุ่นจะเชื่อมต่อแหล่งกำเนิดแสง | การถ่วงดุลระหว่างความมั่นคงและความยืดหยุ่น | การเชื่อมต่อภายในของไฟหน้ารถยนต์ การเดินสายไฟแบบไม่สม่ำเสมอสำหรับระบบไฟอัจฉริยะ | ||

| ประเภทของแหล่งกำเนิดแสง | แผ่นวงจรพีซีบีสำหรับไฟแอลอีดี | แรงดันต่ำและกระแสไฟฟ้าสูงต้องออกแบบเพื่อระบายความร้อน; ฐานส่วนใหญ่เป็นโลหะหรือแบบยืดหยุ่น | ปรับให้เหมาะกับคุณสมบัติการปล่อยแสงของไฟ LED ป้องกันการลดลงของความสว่าง | ผลิตภัณฑ์ไฟ LED ครบวงจร (หลอดไฟ, แถบแสง, ไฟถนน เป็นต้น) | |

| แผ่นวงจรอิเล็กทรอนิกส์สำหรับโคมไฟฟลูออเรสเซนต์ | ขับด้วยแรงดันสูง ไม่จำเป็นต้องระบายความร้อนมาก เน้นที่ฉนวนกันไฟ | รองรับข้อกำหนดของบัลลาสต์โคมไฟฟลูออเรสเซนต์ | แผ่นควบคุมไดรเวอร์โคมไฟฟลูออเรสเซนต์หลากหลายชนิด | ||

| แผ่นวงจรอิเล็กทรอนิกส์สำหรับโคมไส้กรอง/ฮาโลเจน | การใช้พลังงานต่ำและปล่อยความร้อนน้อย; เน้นความเสถียรของวงจรหรี่แสง | รองรับฟังก์ชันหรี่แสง และมีต้นทุนต่ำ | แผ่นควบคุมหลอดไส้กรองและหลอดฮาโลเจนแบบหรี่แสงได้ | ||

ศักยภาพการผลิต

| ขีดความสามารถในการผลิตแผ่นวงจรพิมพ์แข็ง (Rigid PCB) | |||||

| รายการ | RPCB | HDI | |||

| ความกว้าง/ระยะห่างของเส้นต่ำสุด | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| เส้นผ่านศูนย์กลางรูขั้นต่ำ | 6MIL (0.15MM) | 6MIL (0.15MM) | |||

| ขนาดเปิดสีกันน้ำต่ำสุด (ด้านเดียว) | 1.5MIL (0.0375MM) | 1.2MIL (0.03MM) | |||

| สะพานสีกันน้ำต่ำสุด | 3MIL (0.075MM) | 2.2 MIL (0.055 mm) | |||

| อัตราส่วนความหนาต่อเส้นผ่านศูนย์กลางรูสูงสุด (ความหนา/เส้นผ่านศูนย์กลางรู) | 0.417361111 | 0.334027778 | |||

| ความแม่นยำในการควบคุมอิมพีแดนซ์ | +/- 8% | +/- 8% | |||

| ความหนาที่เสร็จสมบูรณ์ | 0.3-3.2MM | 0.2-3.2MM | |||

| ขนาดบอร์ดสูงสุด | 630MM*620MM | 620MM*544MM | |||

| ความหนาของทองแดงสูงสุดหลังการผลิต | 6 ออนซ์ (210 ไมครอน) | 2 ออนซ์ (70 ไมครอน) | |||

| ความหนาของแผ่นวงจรต่ำสุด | 6MIL (0.15MM) | 3MIL (0.076MM) | |||

| ชั้นสูงสุด | ชั้นที่ 14 | 12 ชั้น | |||

| การบำบัดผิว | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold、OSP、selectiveimmersion gold、 | |||

| พิมพ์คาร์บอน | |||||

| ขนาดรูเลเซอร์แบบมินิ/แมกซ์ | / | 3MIL / 9.8MIL | |||

| ความคลาดเคลื่อนของขนาดรูเลเซอร์ | / | 0.1 | |||

ข้อควรระวัง

แผงวงจรไฟฟ้าสำหรับระบบไฟส่องสว่าง การออกแบบจำเป็นต้องสร้างความสมดุลระหว่างการระบายความร้อน สมรรถนะทางไฟฟ้า ความเข้ากันได้ทางโครงสร้าง และมาตรฐานอุตสาหกรรม ปัญหาหลักอยู่ที่การจัดการความร้อนและการเข้ากันได้ทางแม่เหล็กไฟฟ้า โดยมีสิ่งต่อไปนี้ ปัจจัยสำคัญที่ควรพิจารณา: ปัญหาหลักในการออกแบบ

ความท้าทายในการจัดการความร้อน

• ความท้าทาย: LED และแหล่งกำเนิดแสงอื่นๆ จะสร้างความร้อนที่เข้มข้นระหว่างการทำงาน การระบายความร้อนที่ไม่ดีอาจทำให้เกิดการเสื่อมสภาพของแสงเร็วขึ้น อายุการใช้งานสั้นลง และอาจทำให้ชิ้นส่วนไหม้ได้ ซับสเตรต FR-4 แบบดั้งเดิมมีความสามารถในการนำความร้อนต่ำ จึงจำเป็นต้องมีการถ่วงดุลระหว่างการระบายความร้อนกับต้นทุนในการออกแบบพีซีบีแบบโลหะ การนำความร้อน ต้นทุน

• สาเหตุหลัก: พีซีบีสำหรับระบบแสงสว่างมีข้อจำกัดด้านพื้นที่ ทำให้ยากต่อการจัดวางโครงสร้างระบายความร้อนขนาดใหญ่ แหล่งกำเนิดแสงแต่ละชนิดมีลักษณะการให้ความร้อนที่แตกต่างกันอย่างมาก จึงจำเป็นต้องมีการปรับแต่งการออกแบบการระบายความร้อนอย่างเฉพาะเจาะจง การออกแบบการระบายความร้อน

ปัญหาการรบกวนทางแม่เหล็กไฟฟ้า (EMI)

• ความท้าทาย: วงจรไดรเวอร์มีแนวโน้มที่จะสร้างรังสีแม่เหล็กไฟฟ้า ซึ่งอาจรบกวนสัญญาณควบคุมของอุปกรณ์ให้แสงสว่างหรืออุปกรณ์อิเล็กทรอนิกส์โดยรอบ นอกจากนี้ PCB สำหรับระบบให้แสงสว่างยังต้องเป็นไปตามข้อกำหนดการรับรอง EMC ข้อกำหนดการรับรอง

• สาเหตุหลัก: PCB สำหรับระบบให้แสงสว่างมักรวมวงจรแหล่งจ่ายไฟ วงจรควบคุม และวงจรแหล่งกำเนิดแสงเข้าด้วยกัน โดยมีวงจรแรงดันสูงและแรงดันต่ำอยู่ร่วมกัน ทำให้เกิดการเหนี่ยวนำแม่เหล็กไฟฟ้าได้ง่าย การออกแบบขนาดเล็กทำให้ระยะห่างระหว่าง

เส้นทางวงจรแคบลง เพิ่มความเสี่ยงต่อการรบกวน

โครงสร้างและการติดตั้งที่ต้องเข้ากันได้

• ความท้าทาย: อุปกรณ์ให้แสงสว่างมีรูปร่างหลากหลาย (รูปวงแหวน โค้ง เบาบางเป็นพิเศษ) ซึ่งต้องการให้ PCB สำหรับระบบให้แสงสว่างสามารถเข้ากับโครงสร้างที่ไม่สมมาตรเหล่านี้ได้ ในขณะเดียวกันก็ต้องมั่นใจในเรื่องการจัดวางชิ้นส่วนอย่างกะทัดรัด; PCB สำหรับระบบให้แสงสว่างภายนอกอาคารยังต้องเป็นไปตาม

ข้อกำหนดด้านกันน้ำ กันฝุ่น และทนต่อการสั่นสะเทือน

• สาเหตุหลัก: อุปกรณ์ติดตั้งไฟฟ้าสำหรับการใช้งานด้านพลเรือน/เชิงพาณิชย์ มีข้อกำหนดที่เข้มงวดเกี่ยวกับรูปลักษณ์และขนาด จำเป็นต้องออกแบบแผ่นวงจรพีซีบีที่สามารถถ่วงดุลระหว่างการทำงานทางไฟฟ้ากับการติดตั้งในเชิงกล

ความปลอดภัยและความน่าเชื่อถือทางไฟฟ้า

• ความท้าทาย: แผ่นวงจรพีซีบีสำหรับระบบแสงสว่างเกี่ยวข้องกับแหล่งจ่ายไฟหลักและแหล่งกำเนิดแสงแรงต่ำ การแยกส่วนระหว่างแรงดันสูงและแรงดันต่ำไม่เพียงพออาจทำให้เกิดการรั่วของกระแสไฟฟ้าและวงจรสั้นได้ง่าย อีกทั้งการใช้งานต่อเนื่องในสภาวะอุณหภูมิสูง/ความชื้น สูงอาจทำให้วงจรเสื่อมสภาพและข้อต่อตะกั่วบัดกรีเกิดความล้มเหลว

• สาเหตุหลัก: อุปกรณ์ให้แสงสว่างถูกใช้งานในสถานการณ์ที่ซับซ้อน โดยมีมาตรฐานความปลอดภัยสูง

ประเด็นสำคัญในการออกแบบ การเลือกวัสดุพื้นฐาน:

• ระบบให้แสงสว่างกำลังต่ำ: ใช้วัสดุพื้นฐานแบบ FR-4 และช่วยระบายความร้อนโดยการเพิ่มพื้นที่ทองแดง;

• ระบบให้แสงสว่างกำลังกลางและสูง: ควรใช้แผ่นพีซีบีที่มีฐานเป็นอลูมิเนียม และใช้พีซีบีที่มีฐานเป็นทองแดงหรือเซรามิกสำหรับกำลังไฟฟ้าสูงมาก;

• การให้แสงสว่างแบบยืดหยุ่น: ใช้แผ่นรองพื้น PI ที่นำความร้อนได้ดี มีแผ่นระบายความร้อนอลูมิเนียมรองอยู่ด้านหลัง

การออกแบบวงจรและแผ่นรอง:

แผ่น LED ใช้การออกแบบ "แผ่นนำความร้อน" เพื่อเพิ่มพื้นที่สัมผัสกับตัวแผ่นรอง และสามารถถ่ายเทความร้อนได้อย่างรวดเร็ว;

วงจรสายไฟกำลังสูงใช้ฟอยล์ทองแดงที่กว้างขึ้นและหนาขึ้น (2 ออนซ์ขึ้นไป) เพื่อลดความต้านทานและการเกิดความร้อน;

หลีกเลี่ยงการใช้ฟอยล์ทองแดงในพื้นที่ขนาดใหญ่ เพื่อลดการบิดงอของแผ่น PCB อันเนื่องมาจากแรงดันความร้อน

การจัดวางเพื่อเพิ่มประสิทธิภาพ:

จัดวางชิ้นส่วนที่เกิดความร้อนให้กระจายตัว เพื่อป้องกันการสะสมความร้อน; แยกการจัดวางวงจรไดรเวอร์และวงจรแหล่งกำเนิดแสง เพื่อป้องกันไม่ให้ความร้อนจาก IC ไดรเวอร์ถ่ายเทไปยัง LED

พิจารณาการออกแบบเพื่อความเข้ากันได้ทางแม่เหล็กไฟฟ้า

การแยกเส้นสาย:

ระยะห่างระหว่างสายไฟแรงดันสูงและแรงดันต่ำมีค่า ≥3 มม. และสายไฟกระแสหลักกับสายแหล่งกำเนิดแสงแรงดันต่ำจะถูกแยกด้วยร่องฉนวน;

เพิ่มตัวกรอง EMI ที่ขั้วเข้า/ออกของวงจรไดรฟ์เพื่อกดการแผ่รังสีแม่เหล็กไฟฟ้า;

การออกแบบต่อพื้นดิน:

ใช้การต่อพื้นดินแบบจุดเดียวเพื่อหลีกเลี่ยงการเกิดวงจรต่อพื้นดิน;

ฐานโลหะของ PCB ที่ใช้โลหะเป็นฐานจำเป็นต้องต่อพื้นดินเพื่อเพิ่มประสิทธิภาพในการป้องกันสัญญาณรบกวน;

ควรจัดวางชิ้นส่วนที่ไวต่อสัญญาณรบกวนให้อยู่ใกล้กับแผ่นทองแดงที่ต่อพื้นดินเพื่อลดการรบกวน;

กฎการเดินสาย:

สายความถี่สูงควรสั้นและตรง เพื่อหลีกเลี่ยงการเดินสายแบบอ้อม;

สายไฟและสายสัญญาณควรไขว้กันในแนวตั้งฉากเพื่อลดการเหนี่ยวนำแม่เหล็กไฟฟ้า