Prova de PCBA

Serveis complets de proves de PCBA per a electrònica mèdica, industrial, automotriu i de consum. Des de l'AOI i ICT fins a la inspecció de raigs X i proves funcionals: validem la qualitat de la soldadura, la integritat dels components i el rendiment. Assegurem muntatges lliures de defectes, el compliment amb les normes del sector i un llançament de producte fiable.

Descripció

Què és la prova de PCBA?

Prova de PCBA fa referència a les proves funcionals, de rendiment i de fiabilitat de les plaques PCBA realitzades mitjançant equips i processos especialitzats un cop finalitzades la fabricació de la placa base PCB i l'assemblatge de components. És un pas crucial per detectar defectes del circuit i verificar el compliment del producte, determinant directament la qualitat del prototip de PCBA i la viabilitat de la producció massiva posterior. Per evitar una qualitat deficent del producte, la prova funcional del PCB és, sense cap dubte, un pas indispensable. No és exagerat dir que la reputació de la marca d'una empresa està estretament relacionada amb les seves PCBA. Per tant, no és d'estranyar que la prova real de PCBA es consideri la part més important del procés de producció.

Objectiu principal de la prova

• Investigar defectes de fabricació: com ara unions de soldadura fredes, ponts, curtcircuits, circuits oberts, components incorrectes/faltants, etc.;

• Verificar el compliment funcional: confirmar que la transmissió de senyals del circuit, l'estabilitat de l'alimentació, la compatibilitat d'interfície, etc., compleixin els requisits de disseny;

• Assegurar la fiabilitat: assegurar un funcionament estable del producte en escenaris reals mitjançant proves ambientals i d'envelliment;

• Reduir els riscos de producció massiva: identificar problemes de disseny o de procés en fases inicials per evitar reprocessos a gran escala durant la producció massiva.

Tipus habituals de proves PCBA

• Proves bàsiques: Prova amb sonda volant, inspecció òptica AOI;

• Proves funcionals: Proves a nivell de placa, proves a nivell de sistema;

• Proves professionals: Proves en circuit, proves de connexió del circuit;

• Proves especialitzades: Proves de compliment amb processos sense plom, proves d'esterilitat ambiental.

Avantatges del servei de proves Kingfield

Aprofitant les esmentades capacitats de "inspecció qualitativa multidimensional", les nostres proves PCBA no només cobreixen tots els tipus de necessitats de prova, sinó que també aconsegueixen un bucle tancat de "prova-retroalimentació-optimització": mitjançant dades de prova precises, oferim als clients suggeriments d'optimització de disseny, millorant simultàniament la fiabilitat i la fabricabilitat del prototip i facilitant una producció massiva ràpida.

Tipus de proves PCBA

La tecnologia d'assemblatge de PCB és molt avançada i inclou nombroses etapes crucials com els mètodes de producció de PCB, l'adquisició i revisió de components, l'assemblatge SMT, l'embalatge DIP, i l'assemblatge i proves del circuit imprès. Més concretament, l'assemblatge i les proves de PCB són l'etapa més crítica de control intern, determinant directament el rendiment final del producte. Les proves de PCBA requereixen la selecció d'una solució adequada segons l'etapa de prototip, la complexitat del procés i l'escenari d'aplicació. A continuació es detallen els aspectes fonamentals dels principals tipus de proves del sector, tots ells mòduls de servei madurs de Kingfield:

I. Inspecció bàsica: Cobertura de defectes nuclears en la fabricació

1. Prova amb agulles volants

• Funció principal: Detecta amb precisió problemes de continuïtat i curtcircuits en PCBs nus o assemblats sense necessitat de fixturs d'assaig especialitzats.

• Característiques tècniques: Precisió d'assaig ±0,03 mm, admet taules de 1-56 capes, velocitat d'assaig 200 punts/segon, adequat per a prototips de petites sèries.

• Escenaris d'aplicació: Prototipatge, producció de lots petits a mitjans, especialment adequat per a projectes amb iteracions freqüents del disseny i en què no és necessària la fabricació repetida d'utillatges.

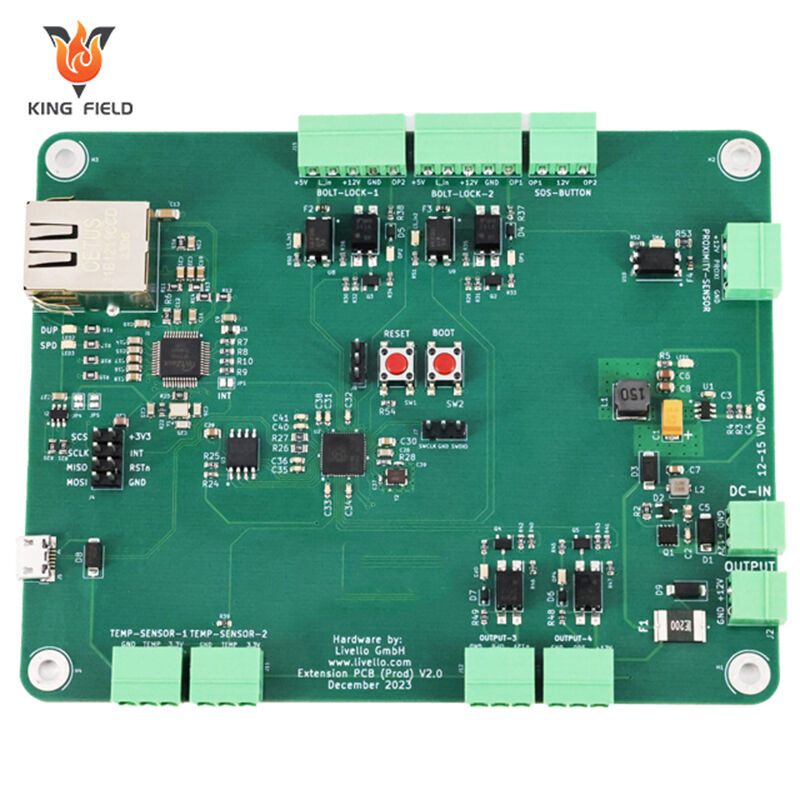

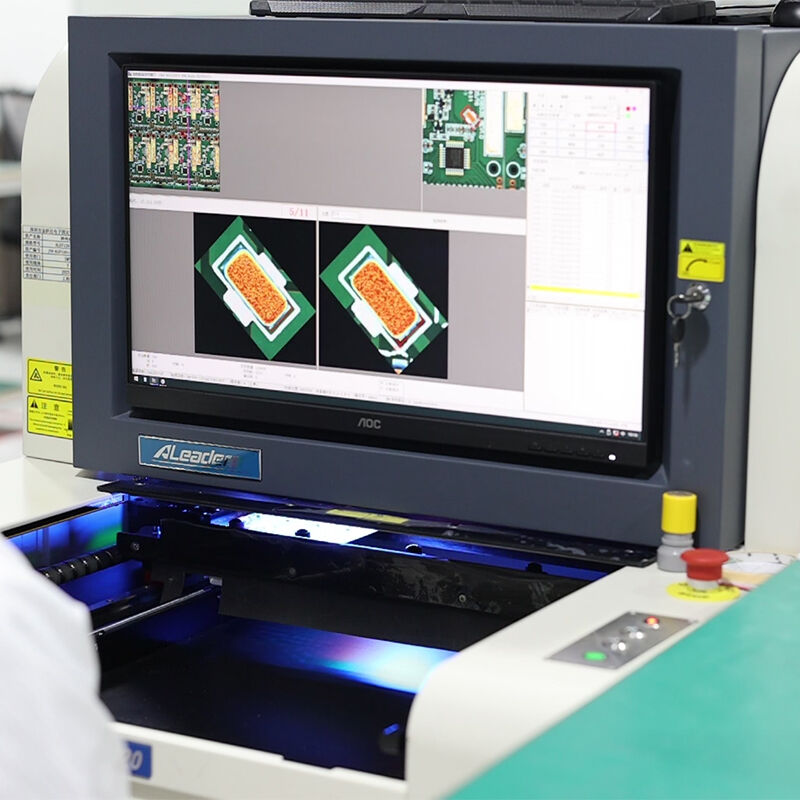

2. Inspecció òptica AOI

• Funció principal: Identifica defectes en l'aparença de les soldadures mitjançant visió artificial, substituint la inspecció visual manual.

• Característiques tècniques: imatgeria visual 3D, capaç de detectar defectes com soldadures fredes, ponts, quantitat insuficient de soldadura i components desplaçats/absents/invertits.

• Escenaris d'aplicació: Inspecció completa del procés després de la col·locació SMT, especialment adequada per a plaques prototipus amb paquets ultra petits 03015 i col·locació d'alta densitat.

3. Senyals d'assaig ICT que inclouen principalment commutació de circuits, valors de tensió i corrent, corbes de fluctuació, amplitud, soroll, etc.

II. Prova funcional: Verificació dels requisits fonamentals del disseny

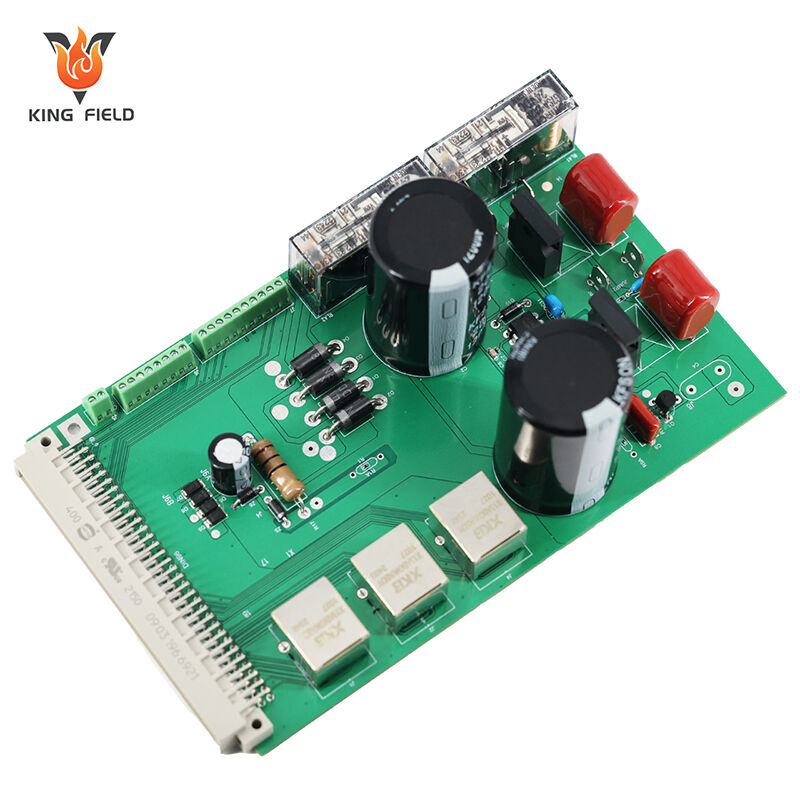

1. Proves al nivell de placa

• Funció principal: Per provar mòduls funcionals clau d'una placa PCBA, com ara mòduls d'alimentació, mòduls de senyal i mòduls d'interfície.

• Característiques tècniques: Els scripts de prova personalitzats simulen entrades reals de tensió/senyal i informes de compliment del mòdul de sortida.

• Escenaris d'aplicació: Per verificar la racionalitat del disseny de mòduls funcionals individuals, com ara mòduls de transmissió de senyals de plaques de control industrial i mòduls d'alimentació d'equips mèdics.

2. Proves a nivell de sistema

• Funció principal: Integrar les plaques PCBA en un sistema complet per provar la sinergia funcional general i l'estabilitat del rendiment.

• Característiques tècniques: Simular escenaris d'aplicació del món real per a proves contínues de funcionament.

• Escenaris d'aplicació: Verificació final dels prototips del producte per assegurar que compleixin els requisits dels usuaris finals, com ara la funcionalitat del maquinari intel·ligent i el rendiment d'enllaç de l'equip industrial.

Per què és necessària la prova de PCBA?

Les proves PCBA no són un cost addicional, sinó més aviat una "línia de defensa necessària" des del prototip de disseny del producte fins a la producció massiva. La seva importància fonamental es basa en quatre dimensions clau, que reflecteixen precisament els diversos tipus de proves esmentats anteriorment:

1. Investigar defectes de fabricació per evitar el risc de reprocessament massiu.

En la producció de PCBA, fins i tot errors menors poden provocar un error funcional general. Les inspeccions bàsiques com el test d'agulla volant i la inspecció òptica AOI poden cobrir al 100% defectes clau com la conductivitat, l'aparença de les soldadures i el muntatge dels components, evitant que aquests problemes passin a fases posteriors, especialment en la fase de prototipatge. La detecció precoç pot evitar reprocessos massius deguts a defectes de disseny o de procés durant la producció en sèrie, reduint les pèrdues fins a deu vegades.

2. Verificar la viabilitat del disseny i assegurar-se que les funcions compleixen els requisits.

La justificació teòrica darrere dels dibuixos de disseny ha de ser verificada mitjançant proves pràctiques. Les proves a nivell de placa i a nivell de sistema poden simular escenaris d'aplicació en condicions reals per verificar si les funcions principals, com l'estabilitat de l'alimentació elèctrica, la transmissió de senyals i la col·laboració entre mòduls, compleixen els requisits de disseny. Això permet identificar amb precisió aquells casos en què "els dibuixos són viables però no útils en la pràctica", proporcionant suport de dades per a l'optimització del disseny i evitant que els productes siguin descartats pel mercat a causa de defectes funcionals després del seu llançament.

3. Assegurar la fiabilitat i la durabilitat, i millorar la reputació del producte.

El funcionament estable a llarg termini dels PCBAs és una avantatja competitiva clau dels productes finals. Les proves d'estabilitat ambiental i d'unió de circuits poden verificar la fiabilitat dels productes en condicions extremes de temperatura, humitat i vibració, assegurant un funcionament continu en escenaris complexos com el control industrial, l'electrònica automotriu i l'equipament exterior. Al mateix temps, la prova ICT en línia detecta els paràmetres reals dels components, evitant l'acurtament de la vida útil del producte degut a fallades latents dels components i mantenint la reputació de la marca.

4. Complir els requisits de conformitat del sector i eliminar barreres comercials.

Per a productes orientats a l'exportació o per a indústries especialitzades com la mèdica i l'automotriu, existeixen normes clares de compliment per als PCBA. Les proves de compliment del procés sense plom poden generar informes autoritzats que asseguren que els productes compleixin les normatives ambientals internacionals; mentre que les proves d'unió del circuit i les proves funcionals conformes amb les normes IPC-610 poden satisfer els requisits d'accés al sector, ajudant a introduir els productes al mercat global sense problemes i evitant el seu rebuig per qüestions de compliment. En resum, la prova del PCBA és una inversió estratègica amb «costos controlables». Tant en la fase de prototipatge com en la producció massiva, la inversió en proves pot oferir rendiments múltiples: no només permet detectar problemes amb antelació i reduir els costos de reprocessament, sinó que també assegura la qualitat del producte, accelera el temps de comercialització i amplia l'accés al mercat. Els serveis integrals de proves de Kingfield garanteixen que cada PCBA tingui fiabilitat i compliment al nivell de producció massiva mitjançant un bucle tancat de «proves precises + retroalimentació de dades + suggeriments d'optimització».

Capacitat de proves de PCBA

L'exactitud i l'eficiència de les proves PCBA depenen en gran mesura del suport d'equips de prova professionals. A continuació es detallen els tipus d'equipaments principals que corresponen al valor de prova esmentat anteriorment; tots són equips habituals que Kingfield utilitza realment en proves de prototips, equilibrant exactitud, eficiència i adaptabilitat a diferents escenaris:

Equip bàsic de detecció de defectes

1. Màquina de proves amb sonda volant Funcions principals: Detecta continuïtat, curtcircuits i circuits oberts en PCB sense necessitat de fixturs especialitzats.

Paràmetres clau: Exactitud de la prova ±0,03 mm, velocitat de prova 200 punts/segons, compatible amb taules de 1-56 capes, diàmetre mínim de forat 0,2 mm.

Avantatges de l'equipament: Adaptabilitat a prototips de petites sèries; elimina la necessitat de fabricar repetidament fixturs durant les iteracions de disseny, reduint així els costos de proves.

2. Sistema AOI Funcions principals: Identificació mitjançant visió artificial de defects en soldadures (soldadures fredes, ponts, falta de solda), així com muntatge incorrecte, peces mancants o col·locades en sentit invers.

Paràmetres clau: imatge de visió 3D, resolució de 10μm, velocitat d'inspecció de 1000mm²/segons, compatible amb paquets ultra petits 03015.

Avantatges de l'equipament: Substitueix la inspecció visual manual, precisió ≥99,7 %, integració perfecta amb línies de producció SMT, sense temps de lliurament addicional.

Equip de verificació funcional

1. Sistema de proves funcionals a nivell de placa

Funcions principals: Simula condicions operatives reals per provar la funcionalitat de mòduls individuals com els mòduls d'alimentació, mòduls de senyal i mòduls d'interfície.

Paràmetres clau: Rang de prova de tensió 0-60V, precisió del corrent ±0,1mA, suport de freqüència de senyal 0-1GHz. Avantatges de l'equip: scripts de prova personalitzables que permeten localitzar ràpidament punts de fallada funcionals, proporcionant dades precises per a l'optimització del disseny.

2. Fixtures de proves a nivell de sistema

Funció principal: Crea escenaris d'aplicació simulats per provar la sinergia funcional general i l'estabilitat del PCBA integrat.

Paràmetres clau: Suporta simulació de temperatura (-40 ℃~125 ℃) i humitat (10 %~95 % RH), amb proves contínues d’un màxim de 72 hores.

Avantatges de l'equipament: Recrea l'entorn de l'usuari final, identifica proactivament problemes de compatibilitat a nivell de sistema i evita treballs repetits després del llançament del producte.

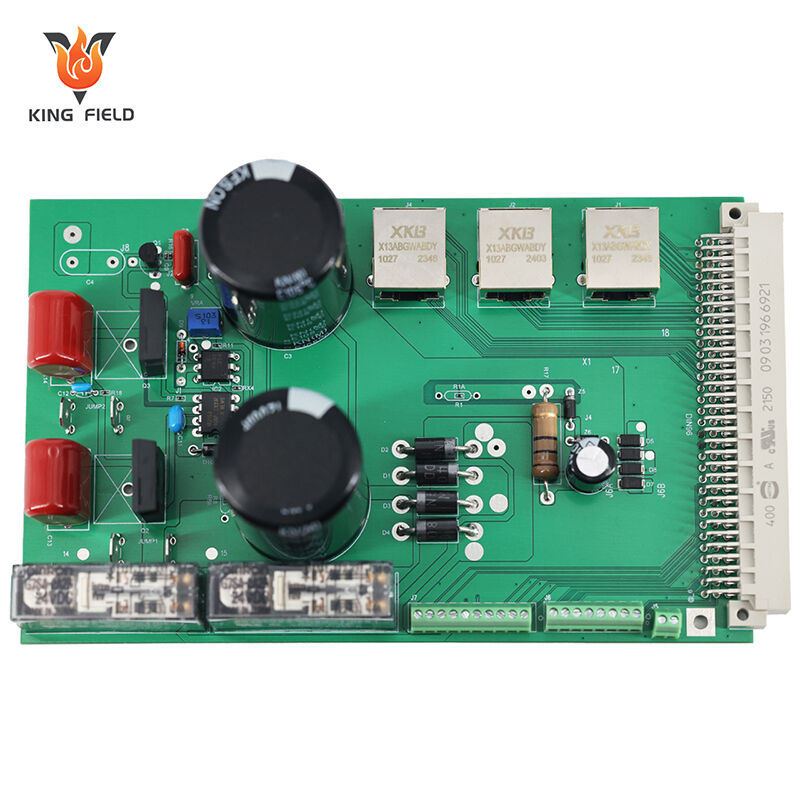

Equip de proves de fiabilitat i paràmetres

1. Funció principal del tester en línia ICT: Detecta els paràmetres reals dels components, identifica unions soldades fredes, components incorrectes i avaries dels components.

Paràmetres clau:

Nombre de canals de prova ≥ 1024, precisió de mesura ±0,01 %, velocitat de prova ≤ 2 segons/punt.

Avantatges de l'equip: Requereix fixtions personalitzades, adequat per a proves de mitjana sèrie, dades de paràmetres traçables, assegurant la precisió dels components.

2. Funció principal de la cambra d'assaig ambiental: Simula ambients extrems, prova la fiabilitat de la PCBA sota temperatures altes i baixes, humitat i vibració.

Paràmetres clau:

Rang de temperatura -40 ℃~150 ℃, rang d'humitat 5 %~98 % RH, freqüència de vibració 5~500 Hz.

Avantatges de l'equipament: Verifica el funcionament estable a llarg termini dels productes, adaptable a escenaris complexos com el control industrial i l'electrònica automotriu.

Equip de proves de conformitat

1. Espectròmetre de fluorescència de raigs X (XRF) Funció principal: Detecta el contingut de plom en soldadures, verificant el compliment amb la normativa RoHS.

Paràmetres clau:

Rang de detecció: Na-U;

Límit de detecció: ≤1 ppm;

Temps de prova: ≤3 minuts/placa.

Avantatges de l'equipament: Prova no destructiva, generació ràpida d'informes de compliment autoritzats, superant barreres comercials internacionals.

2. Prova d'adherència del circuit Funció principal: Comprova la resistència d'unió i l'estabilitat de transmissió de senyal en PCB d'altes freqüències/alta precisió.

Paràmetres clau:

Interval d'assaig de força de tracció: 0-50 g;

Precisió: ±0,1 g;

Freqüència d'assaig de senyal: fins a 60 GHz.

Avantatges de l'equipament: Compliment amb l'estàndard IPC-610, assegurant la fiabilitat del producte en aplicacions d'alta freqüència i precisió.

FAQ

P1. Què passa si la documentació incompleta o els objectius d'assaig poc clars porten a assaigs inexactes?

R: Presenteu la documentació completa segons es requereix. Els assaigs personalitzats necessiten paràmetres operatius addicionals. Kingfield ofereix serveis gratuïts de revisió prèvia; el nostre equip tècnic pot recomanar l'equip adequat segons els objectius principals per evitar el malbaratament de recursos o l'omissió d'ítems clau.

P2. Com resoldre una precisió insuficient en els assaigs o distorsions de dades degudes a una selecció inadequada de l'equip o a uns paràmetres incorrectes?

A: Seleccioneu l'equipament segons la complexitat del PCB (AOI 3D per a plafons d'alta densitat, proves de volada per a prototips de petites sèries). Si no n'esteu segur, consulteu els enginyers de Kingfield. Seguiu estrictament els llindars de paràmetres de l'equipament, amb els paràmetres controlats per un operador certificat pel fabricant original durant tot el procés per evitar danys al PCB o pèrdua de dades deguda a proves fora de rang.

P3. Què cal fer si l'informe de prova mostra «defecte sospitós», o si la prova és superada però la funció falla durant l'ús real?

A: Kingfield ofereix serveis de classificació i interpretació de defectes, marcant l'impacte dels defectes segons els escenaris d'aplicació i proporcionant suggeriments de correcció. Si es detecta que un defecte és «qualificat al laboratori però ha fallat en la pràctica», es pot afegir una prova a nivell de sistema. Crearem un entorn personalitzat per simular les condicions reals de funcionament i completarem la verificació d'extrem a extrem.

Q4. La prova de PCB d'alta freqüència/precisió es veu afectada per interferències de senyal, i els PCB sense plom han de complir la normativa RoHS. Com es pot garantir això?

R: Les plaques d'alta freqüència/precisió es proven en un laboratori blindat mitjançant equips d'alta freqüència dedicats de 60 GHz. Els enginyers optimitzen els punts de prova per reduir l'atenuació del senyal. Els PCB sense plom es proven mitjançant un espectròmetre de fluorescència de raigs X (contingut de plom ≤0,1%), i s'emet un informe de compliment RoHS reconegut internacionalment, compatible amb certificacions autoritzades independents.

Q5. La prova de prototips en petites sèries és costosa, i els registres de proves es perden fàcilment i no es poden rastrejar. Quines són les solucions?

A: Trieu una solució de proves sense fixadors. Kingfield no té cap recàrrec per comanda mínima en proves de petites sèries i admet la combinació a demanda d'ítems de prova per controlar els costos. Després de les proves, es proporcionen serveis d'emmagatzematge de informes al núvol, arxivant completament les dades de prova, captures de pantalla de defectes i solucions d'optimització per facilitar iteracions posteriors i traçabilitat.