Plantilla PCB

Cobes de PCB d'alta precisió per a muntatge SMT: dissenyades amb tall làser, parets d'obertura uniformes i recobriments duradors per garantir una deposició consistent de pasta de solda.

Ideal per a components de pas fi, tauletes HDI i producció d'alta volum, les nostres cobes compleixen amb les normes IPC i es poden personalitzar segons les vostres especificacions de disseny. Entrega ràpida, toleràncies ajustades i solucions econòmiques per millorar l'eficiència de la vostra línia SMT.

✅ Precisió amb tall làser

✅ Recobriments duradors i resistents a la solda

✅ Personalitzable per a PCBs de pas fi i HDI

✅ Compliant amb IPC, lliurament ràpid

Descripció

Què és un motlle de PCB?

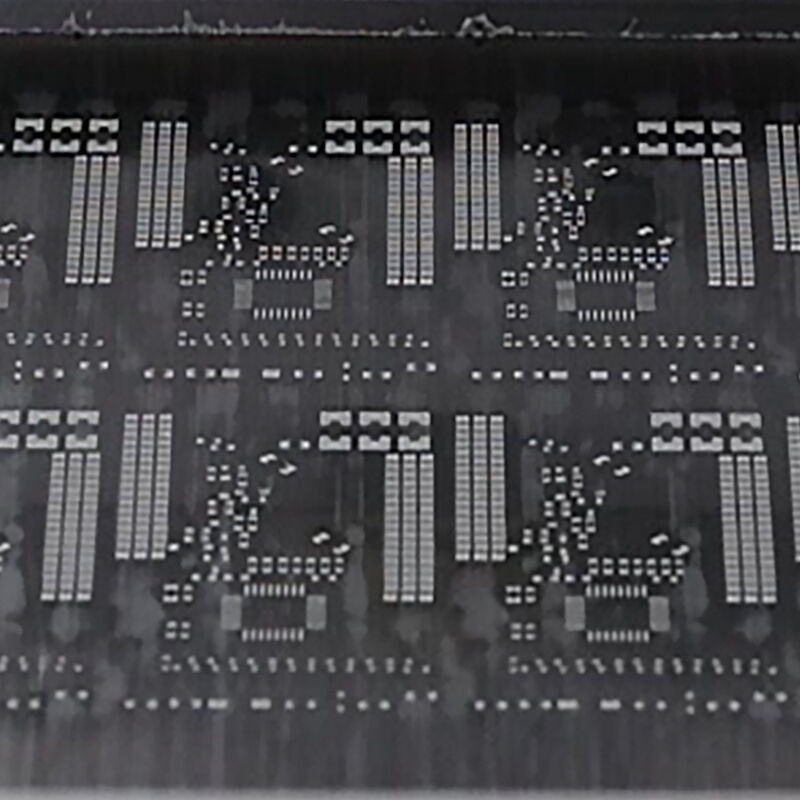

Un motlle de PCB (també anomenat motlle de pasta de solda) és una fulla prima de precisió utilitzada en l'assemblatge de tecnologia de muntatge superficial (SMT) per dipositar quantitats exactes de pasta de solda en uns pads específics d'un circuit imprès (PCB). Actua com una "màscara" que assegura que la pasta de solda només s'apliqui on s'instal·laran els components de muntatge superficial, permetent una soldadura consistent i de qualitat elevada i reduint defectes com ponts de solda o solda insuficient.

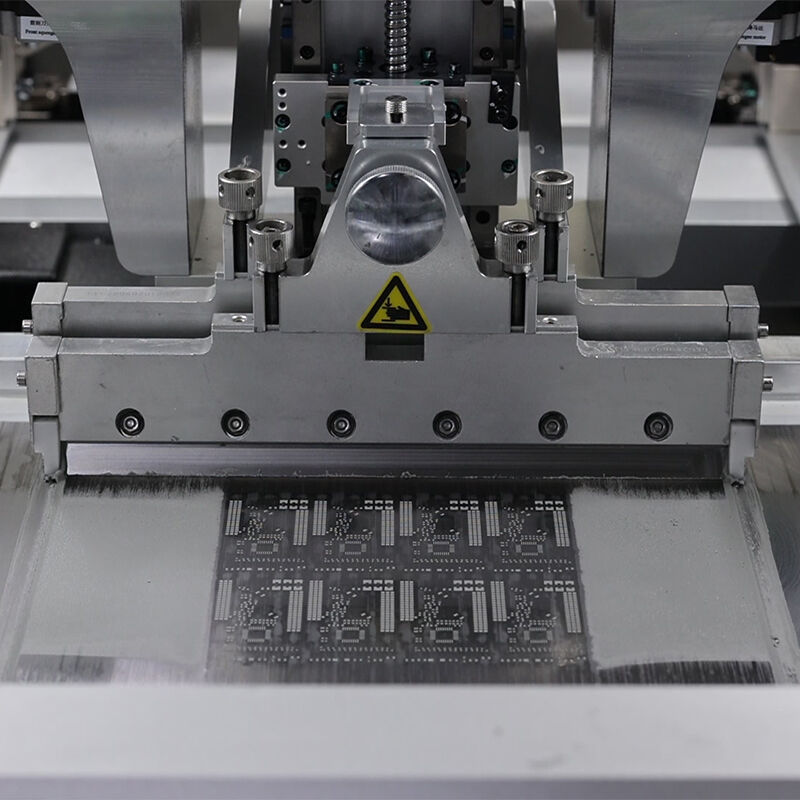

Passos d'impressió de pasta amb motlles de PCB

La impressió per pasta (deposició de pasta de solda) és un procés fonamental de la tecnologia de muntatge superficial que utilitza una plantilla de PCB per aplicar quantitats precises de pasta de solda sobre les zones del PCB. Impacta directament en la qualitat de la soldadura dels components i segueix aquests 6 passos estandarditzats:

1. Preparació de la plantilla i del PCB

Netegeu la plantilla del PCB per eliminar pols, restes de pasta de solda o debris dels forats.

Inspeccioneu el PCB per detectar defectes superficials (ratllades, oxidació, contaminació) i assegureu-vos que estigui sec i lliure d'electricitat estàtica.

Ajusteu el gruix de la plantilla i la mida dels forats a la disposició de les zones del PCB i al pas dels components.

2. Alineació de precisió

Fixeu fermament la plantilla amb marc al suport de la impressora SMT.

Utilitzeu sistemes òptics d'alineació per ajustar perfectament els forats de la plantilla amb les zones de solda del PCB.

Confirmeu l'exactitud de l'alineació mitjançant inspecció visual o comprovacions automàtiques de visió per evitar la deposició desplaçada de la pasta.

3. Configuració de la pasta de solda

Col·loqueu una quantitat adequada de pasta de soldar a la vora inicial de la plantilla.

Assegureu-vos que la pasta de soldar estigui a temperatura ambient per mantenir una viscositat òptima; barregeu suaument la pasta si s'ha sedimentat.

4. Procés d'impressió amb rascladora

Configureu els paràmetres de la impressora: velocitat, pressió i angle de contacte de la rascladora segons el gruix de la plantilla i el disseny del PCB.

La rascladora empeny la pasta de soldar sobre la superfície de la plantilla, forçant-la a omplir les obertures i transferir-se als pads del PCB.

A continuació, la plantilla es separa del PCB a una velocitat controlada (velocitat de desenganxament) per evitar arrossegar la pasta o provocar ponts de soldadura.

5. Inspecció posterior a la impressió (PPI)

Realitzeu una inspecció al 100% del PCB imprès:

Comproveu el volum, la forma i la cobertura de la pasta de soldar a cada pad.

Verifiqueu l'absència de ponts de soldadura (pasta entre pads adjacents) o depòsits de pasta absents.

Utilitzeu màquines d'inspecció òptica automàtica per a la producció d'alts volums, o comprovacions manuals per a lots de prototips.

Rebutgeu o torneu a treballar els PCB defectuosos immediatament per evitar problemes d'assemblatge posteriors.

6. Manipulació i transferència de PCB

Col·loqueu els PCB impresos inspeccionats i qualificats sobre safates antiestàtiques o cintes transportadores.

Transfereixi els PCB a l'etapa de col·locació de components de forma imminent (dins les 2–4 hores següents a la impressió) per evitar el secat de la pasta de soldadura o la contaminació, que poden causar defectes de soldadura durant el refús.

Tipus d'estencils de PCB

Els estencils de PCB són eines de precisió per al dipòsit de pasta de soldar en l'assemblatge SMT, classificats segons el mètode de fabricació, l'estructura i el disseny especialitzat per adaptar-se a diverses necessitats de producció. A continuació es detallen els principals tipus i les seves aplicacions:

Classificació segons el mètode de fabricació

| Tipus | Procés de fabricació | Vantatges Clau | Casis d'ús ideals | ||

| Estencils tallats amb làser | Un làser d'alta potència elimina les obertures en làmines d'acer inoxidable; els vores poden polir-se per obtenir una alliberament més suau de la pasta. | Alta precisió, rapidesa en la producció, cost eficaç per a volum mitjà-alta. | PCBs QFN de pas fi, BGA, microcontroladors; producció general SMT. | ||

| Estencils electroformats | El níquel es galvanoplastat sobre un mandril amb patró per formar obertures amb parets interiors llises i uniformes. | Ultraalta precisió, excel·lent alliberament de pasta, sense vores. | Electrònica d'alta gamma; components de pas ultrafi. | ||

| Estencils gravats químicament | Les làmines d'acer inoxidable es recobreixen amb fotorestit, s'exposen a llum UV mitjançant un patró de PCB i després es graven amb àcid per crear obertures. | Baix cost, fabricació senzilla, adequat per a dissenys estàndard. | Prototips de baix volum, components de pas gran; electrònica de consum bàsica. | ||

Classificació per estructura

Plantilles amb marc

Una làmina de plantilla d'acer inoxidable estirada i muntada sobre un marc d'alumini o acer.

· Avantatges: Fàcil de carregar als impressors SMT, alineació estable, reutilitzable per a producció en massa.

· Desavantatges: Cost més elevat; menys flexible per a canvis freqüents de disseny.

· Ús: Línies d'assemblatge SMT d'alta volumetria.

Plantilles sense marc

Una làmina de plantilla autònoma sense marc, sovint utilitzada amb suports de plantilla reutilitzables.

· Avantatges: Baix cost, lleugera, ideal per a prototipatge ràpid o producció de petites sèries.

· Desavantatges: Requereix alineació manual; no adequada per a línies automàtiques.

· Ús: I+D, PCBs de prototipus, petites sèries de producció.

Motlles de disseny especialitzats

Motlles escalonats

Tenen gruixos variables en diferents àrees del motlle.

· Finalitat: Resol problemes de volum de pasta de soldar per a PCBs amb alçades/passos mixtes de components.

· Ús: PCBs amb xips microscòpics i components de potència grans.

Motlles flexibles

Fabricats de polièster o acer inoxidable fi, amb propietats flexibles per adaptar-se a PCBs no plans.

· Avantatges: S'adapta a superfícies de PCB corbades o irregulars.

· Inconvenients: Durabilitat inferior a la dels motlles rígids.

· Ús: PCBs flexibles (FPCs), PCBs rígid-flexibles.

Ceràmiques magnètiques

Característica de suport magnètic per fixar-se a bastides de metall o llits d'impressora, permetent una alineació i substitució ràpida.

· Avantatges: Instal·lació sense eines, redueix el temps de configuració.

· Ús: Línies de producció d'alta varietat i baix volum amb canvis freqüents de ceràmica.

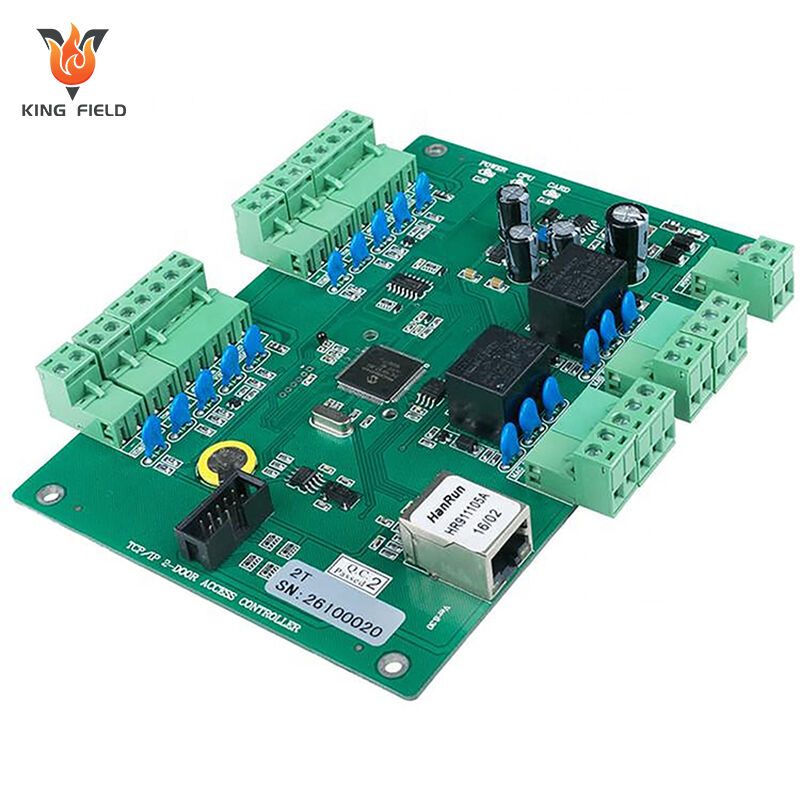

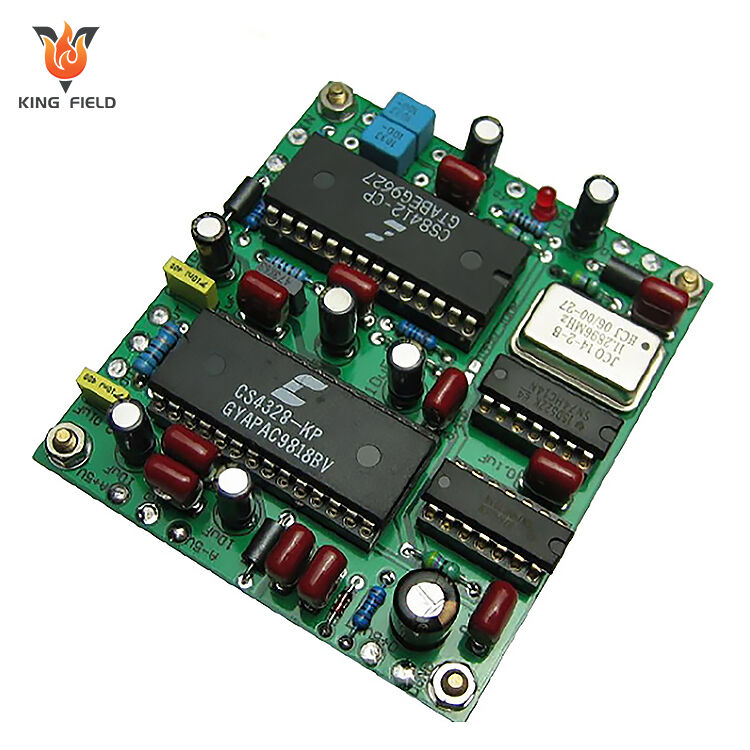

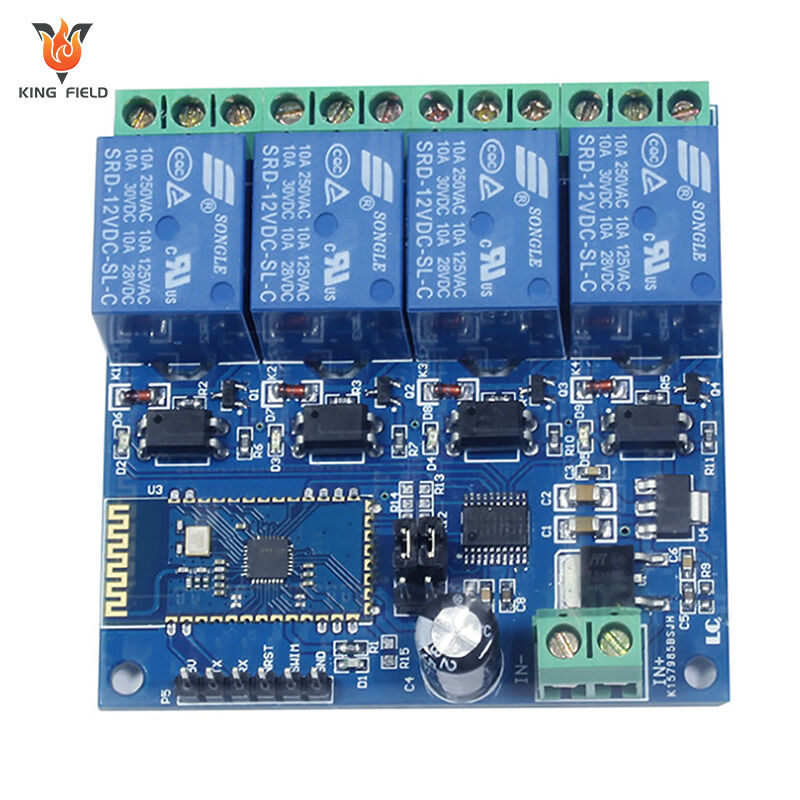

Per què triar els estencils de PCB de Kingfield?

Trieu KING FIELD per a ceràmiques de PCB si necessiteu precisió, consistència, entreges ràpides i integració completa amb SMT—recolzat per més de 20 anys d'expertesa en SMT/PCBA i una base de clients global en sectors mèdics, automotrius i electrònica de consum. A continuació es mostren les principals avantatges i com aporten valor.

Fabricació de Precisió per a Impressió Sense Defectes

· Expertesa en el procés: Ceràmiques tallades per làser, electroformades i gravades químicament—adaptades al vostre disseny de pads i pas dels components.

· Material i Qualitat: Acer inoxidable 304 i bastides d'alumini/acer per a reutilització a llarg termini; controls estrictes de la relació obertura/ample respecte al gruix per prevenir ponts o solda insuficient.

· Alineació i inspecció: sistemes òptics d'alineació + AOI/radiografia postproducció per garantir un ajust perfecte entre obertures i pads, eliminant la deposició desplaçada de pasta.

Solucions personalitzades per a dissenys complexos

· Fulles especialitzades: fulles amb graons (alçades/passos de components mixtes), fulles flexibles i fulles magnètiques.

· Obertures personalitzades: optimització del disseny basada en Gerber — obertures circulars/rectangulars adaptades als vostres pads, reduint el desperdici de solda i els costos de reprocessat.

· Des de prototip a producció massiva: fulles sense marc per a I+D, fulles amb marc per a línies d'alta volumetria; iteracions ràpides del disseny amb processament Gerber en 24 hores.

Velocitat i eficiència de cost

· Entrega ràpida: suport tècnic en 24 hores, processament de fitxers en 24 hores i producció en 48–72 hores per a comandes estàndard.

· Estalvi total de costos: la deposició consistent de pasta redueix el reprocessat en un 60–70 %; les fulles duradores disminueixen la freqüència de substitució; cap cost ocult per modificacions de disseny.

· Integració perfecta: combineu els motlles amb els nostres serveis complets de PCBA per a una solució integral, sense necessitat de coordinar diversos proveïdors.

Servei i suport global

· Equip reactiu: resposta a consultes en menys d’una hora, ajuda tècnica 24/7 i gestors de compte dedicats per garantir lliuraments puntuals.

· Suport d'extrem a extrem: guies per a la neteja de motlles, recomanacions de paràmetres d'impressió (velocitat/pressió del raspat) i protocols d'inspecció posterior a la impressió per maximitzar el rendiment.

· Assegurament de qualitat: fabricació certificada ISO, materials traçables i consistència entre lots, essencial per a indústries regulades (mèdica, automoció).