Pinceau pour PCB

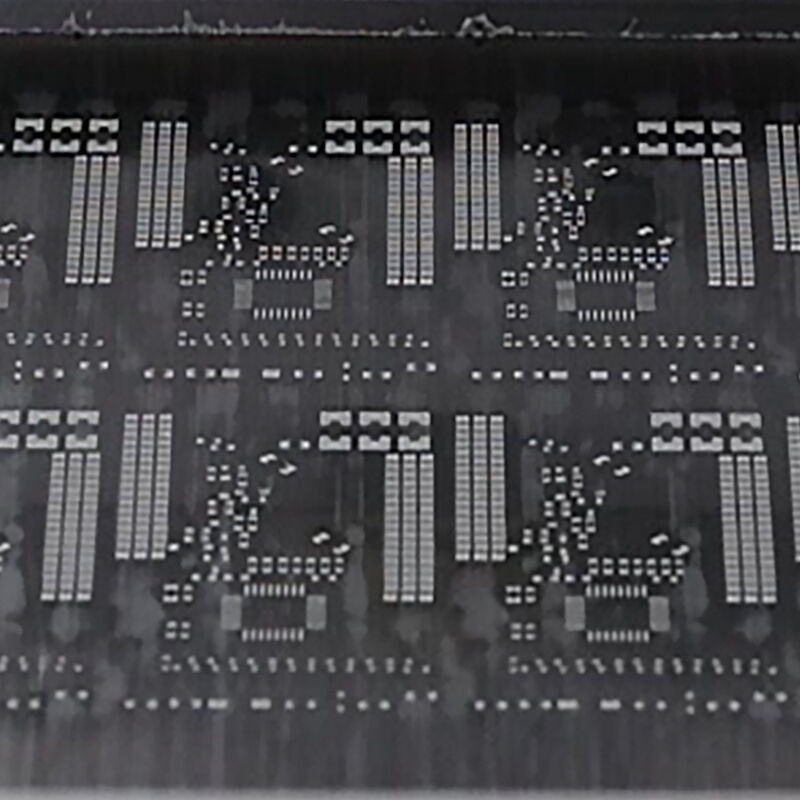

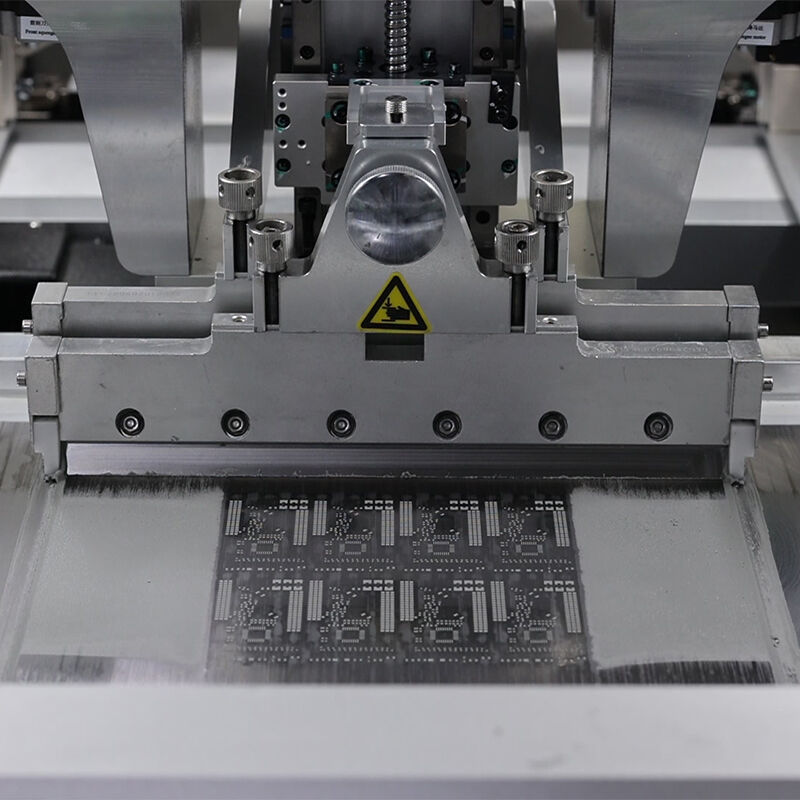

Pochoirs PCB haute précision pour l'assemblage SMT — conçus avec une précision de découpe laser, des parois d'ouverture uniformes et des revêtements durables afin d'assurer un dépôt de pâte à souder constant.

Idéaux pour les composants à pas fin, les cartes HDI et la production à grande échelle, nos pochoirs respectent les normes IPC et peuvent être personnalisés selon vos spécifications techniques. Délai rapide, tolérances strictes et solutions économiques pour améliorer l'efficacité de votre ligne SMT.

✅ Précision de découpe laser

✅ Revêtements durables et résistants au soudage

✅ Personnalisables pour PCB à pas fin et HDI

✅ Conformes aux normes IPC, livraison rapide

Description

Qu'est-ce qu'un masque à PCB ?

Un pochoir pour PCB (également appelé pochoir à pâte à souder) est une feuille mince de précision utilisée dans l'assemblage en technologie d'insertion en surface (SMT) afin de déposer des quantités exactes de pâte à souder sur des pastilles spécifiques d'un circuit imprimé (PCB). Il sert de « masque » pour garantir que la pâte à souder n'est appliquée que là où les composants en surface seront positionnés, permettant un brasage uniforme et de haute qualité, tout en réduisant les défauts tels que les ponts de soudure ou le manque de soudure.

Étapes d'impression de pâte avec pochoirs pour PCB

L'impression de pâte (dépôt de pâte à souder) est un procédé fondamental de la technologie d'insertion en surface qui utilise un pochoir pour PCB afin d'appliquer des quantités précises de pâte à souder sur les pastilles du PCB. Elle influence directement la qualité du brasage des composants et suit ces 6 étapes standardisées :

1. Préparation du pochoir et du PCB

Nettoyer le pochoir pour PCB afin d'éliminer la poussière, les résidus de pâte à souder ou les débris présents dans les ouvertures.

Inspecter le PCB pour détecter d'éventuels défauts de surface (rayures, oxydation, contamination) et s'assurer qu'il est sec et exempt d'électricité statique.

Adapter l'épaisseur du pochoir et la taille des ouvertures à la conception des plots du PCB et au pas des composants.

2. Alignement de précision

Fixer le pochoir encadré sur l'outil du graveur SMT.

Utiliser des systèmes d'alignement optique pour aligner parfaitement les ouvertures du pochoir avec les plots à souder du PCB.

Confirmer la précision de l'alignement par inspection visuelle ou par vérification automatisée par vision afin d'éviter un dépôt de pâte à souder décalé.

3. Configuration de la pâte à souder

Placer une quantité appropriée de pâte à souder sur le bord de départ du pochoir.

S'assurer que la pâte à souder est à température ambiante afin de maintenir une viscosité optimale ; mélanger doucement la pâte si elle s'est déposée.

4. Procédé d'impression au racloir

Régler les paramètres de l'imprimeur : vitesse du racloir, pression et angle de contact, en fonction de l'épaisseur du pochoir et de la conception du PCB.

La raclette pousse la pâte à souder sur la surface du masque, forçant la pâte à remplir les ouvertures et à se transférer sur les pastilles du circuit imprimé.

Le masque est ensuite retiré du circuit imprimé à une vitesse contrôlée (vitesse de décollement) afin d'éviter toute traînée ou pontage de pâte.

5. Inspection après impression (PPI)

Effectuer une inspection à 100 % des circuits imprimés imprimés :

Vérifier le volume, la forme et la couverture de la pâte à souder sur chaque pastille.

S'assurer qu'il n'y a pas de ponts de soudure (pâte entre des pastilles adjacentes) ni de dépôts de pâte manquants.

Utiliser des machines d'inspection optique automatisées pour la production à grand volume, ou des vérifications manuelles pour les lots de prototypage.

Rejeter ou retoucher immédiatement les circuits imprimés défectueux afin d'éviter des problèmes lors des étapes ultérieures d'assemblage.

6. Manipulation et transfert des circuits imprimés

Placer les circuits imprimés imprimés, inspectés et conformes, sur des plateaux anti-statiques ou sur des tapis roulants.

Transférez les cartes électroniques vers l'étape de placement des composants rapidement (dans les 2 à 4 heures suivant l'impression) afin d'éviter le séchage ou la contamination de la pâte à souder, ce qui pourrait provoquer des défauts de soudure pendant le refusion.

Types de pochoirs PCB

Les pochoirs PCB sont des outils de précision destinés au dépôt de pâte à souder dans l'assemblage SMT, classés selon leur méthode de fabrication, leur structure et leur conception spécialisée afin de répondre à divers besoins de production. Voici les principaux types et leurs applications :

Classification selon la méthode de fabrication

| Type | Processus de fabrication | Les principaux avantages | Cas d'utilisation idéaux | ||

| Pochoirs découpés au laser | Un laser haute puissance grave des ouvertures dans des feuilles d'acier inoxydable ; les bords peuvent être polis pour faciliter la libération de la pâte. | Haute précision, délais rapides, rentable pour des volumes moyens à élevés. | Composants QFN à pas fin, BGA, cartes PCB de microcontrôleurs ; production SMT générale. | ||

| Les rouleaux de papier ou de carton | Du nickel est électrodéposé sur un mandrin gravé pour former des ouvertures aux parois latérales lisses et uniformes. | Ultra-haute précision, excellente libération de la pâte, pas d'ombres. | Électronique haut de gamme ; composants à pas ultra-fin. | ||

| Pochoirs gravés chimiquement | Des feuilles en acier inoxydable sont recouvertes d'un produit photosensible, exposées à la lumière UV selon un motif de circuit imprimé, puis gravées à l'acide pour créer des ouvertures. | Faible coût, fabrication simple, adapté aux conceptions standard. | Prototypage en faible volume, composants à pas large ; électronique grand public basique. | ||

Classification par structure

Pochoirs encadrés

Une feuille de pochoir en acier inoxydable est tendue et montée sur un cadre en aluminium ou en acier.

· Avantages : Facile à charger dans les imprimantes SMT, alignement stable, réutilisable pour la production de masse.

· Inconvénients : Coût plus élevé ; moins souple pour les changements fréquents de conception.

· Utilisation : Lignes d'assemblage SMT à haut volume.

Pochoirs sans cadre

Une feuille de pochoir autonome sans cadre, souvent utilisée avec des supports de pochoir réutilisables.

· Avantages : Faible coût, légèreté, idéal pour la prototypage rapide ou la production en petites séries.

· Inconvénients : Nécessite un alignement manuel ; non adapté aux lignes automatisées.

· Utilisation : R&D, cartes PCB prototypes, séries de production à petite échelle.

Pochoirs à conception spécialisée

Pochoirs à paliers

Présentent des épaisseurs variables selon les zones du pochoir.

· Objectif : Résout les problèmes de volume de pâte à souder pour les PCB avec hauteurs/pas mixtes des composants.

· Utilisation : PCB comportant à la fois des microcircuits et des composants de puissance volumineux.

Pochoirs flexibles

Fabriqués en polyester ou en acier inoxydable fin, possédant des propriétés flexibles pour s'adapter aux PCB non plats.

· Avantages : Épouse les surfaces courbes ou irrégulières des PCB.

· Inconvénients : Durabilité inférieure à celle des pochoirs rigides.

· Utilisation : PCB flexibles (FPC), PCB rigides-flexibles.

Pochoirs magnétiques

Dotés d'un support magnétique pour s'attacher aux cadres métalliques ou plateaux d'impression, permettant un alignement rapide et un remplacement facile.

· Avantages : Installation sans outil, réduit le temps de configuration.

· Utilisation : Lignes de production à grand mélange et faible volume avec des changements fréquents de pochoir.

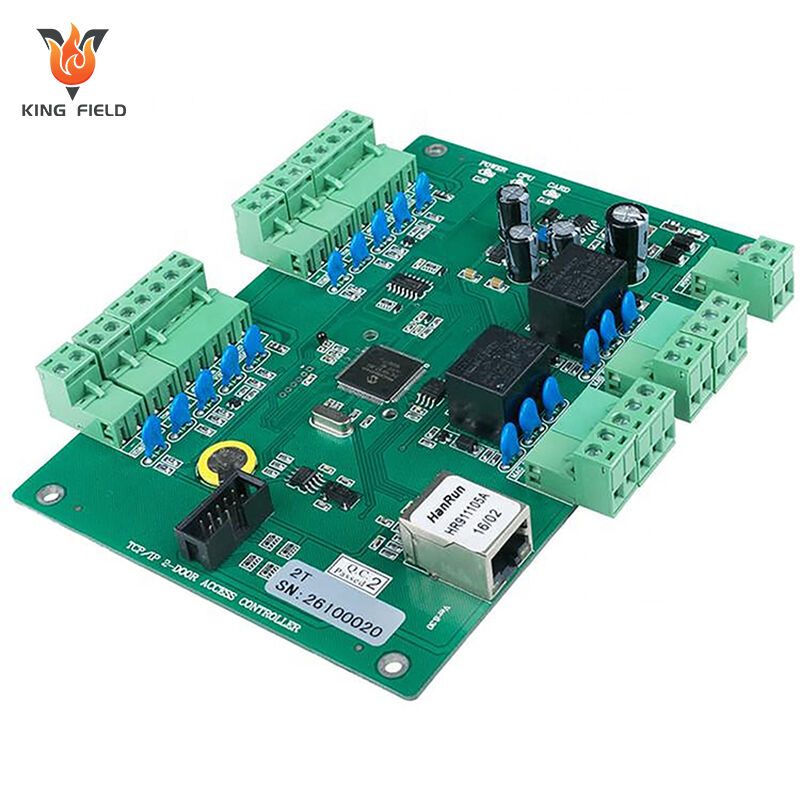

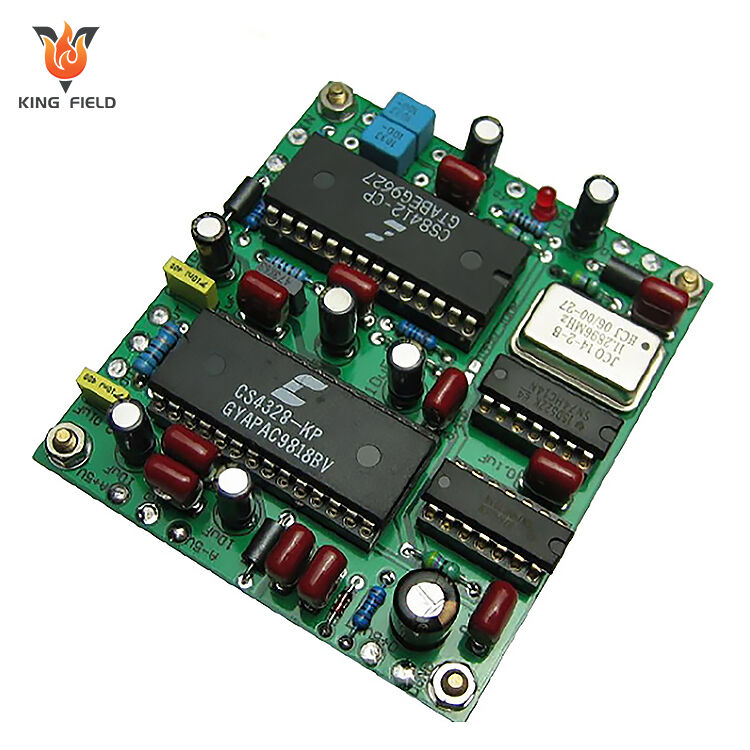

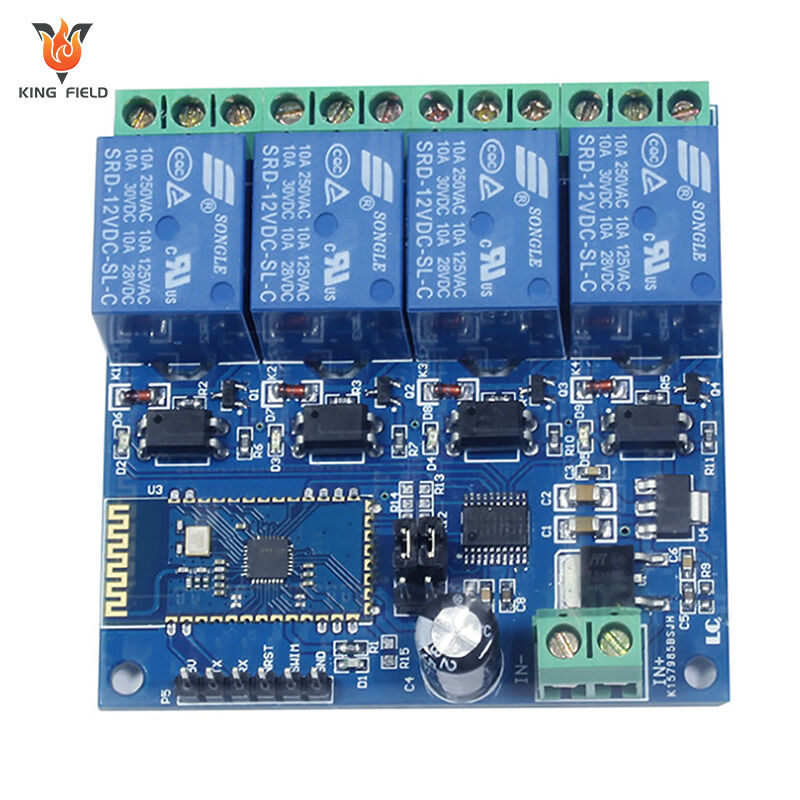

Pourquoi choisir les pochoirs PCB Kingfield ?

Choisissez KING FIELD pour les pochoirs PCB si vous avez besoin de précision, de cohérence, de délais rapides et d'une intégration complète au processus SMT — soutenu par plus de 20 ans d'expertise en SMT/PCBA et une clientèle internationale dans les secteurs médical, automobile et de l'électronique grand public. Voici les avantages principaux et la valeur qu'ils apportent.

Fabrication de Précision pour une Impression Sans Défaut

· Expertise de processus : Pochoirs découpés au laser, électroformés et gravés chimiquement — adaptés à votre conception de pastille et au pas des composants.

· Matériaux et qualité : Acier inoxydable 304 et cadres en aluminium/acier pour une réutilisation à long terme ; vérifications strictes du rapport ouverture/épaisseur et largeur sur épaisseur afin d'éviter les ponts ou le manque de soudure.

· Alignement et inspection : Systèmes optiques d'alignement + AOI (Inspection Optique Automatique) et rayons X après production pour garantir un parfait alignement à 100 % des ouvertures avec les pastilles, éliminant ainsi tout dépôt de pâte désaxé.

Solutions personnalisées pour les conceptions complexes

· Pochoirs spécialisés : Pochoirs à gradins (composants de hauteurs/pas mixtes), pochoirs flexibles et pochoirs magnétiques.

· Ouvertures sur mesure : optimisation de la conception pilotée par Gerber — ouvertures circulaires/rectangulaires dimensionnées selon vos pastilles, réduisant les déchets de soudure et les coûts de retouche.

· Du prototype à la production de masse : pochoirs sans cadre pour la R&D, pochoirs encadrés pour les lignes à haut volume ; itérations rapides de conception avec traitement des fichiers Gerber en 24 heures.

Rapidité et efficacité coût

· Délai rapide : support technique sous 24 heures, traitement des fichiers en 24 heures, et production en 48 à 72 heures pour les commandes standard.

· Économies totales : un dépôt de pâte uniforme réduit les retouches de 60 à 70 % ; des pochoirs durables diminuent la fréquence de remplacement ; aucun coût caché pour les ajustements de conception.

· Intégration fluide : associez les pochoirs à nos services complets de PCBA pour une solution clé en main — pas besoin de coordonner plusieurs fournisseurs.

Service et support mondiaux

· Équipe réactive : réponse aux demandes en 1 heure, assistance technique 24h/24 et 7j/7, et gestionnaires de compte dédiés pour une livraison à temps.

· Support de bout en bout : directives de nettoyage des pochoirs, recommandations des paramètres d'impression (vitesse/pression de la raclette) et protocoles d'inspection après impression pour maximiser le rendement.

· Assurance qualité : fabrication certifiée ISO, matériaux traçables et cohérence lot par lot — essentiel pour les industries réglementées (médical, automobile).