Assemblage Box Build

Assemblage complet de boîtiers pour produits électroniques entiers — intégrant les cartes électroniques (PCBA), câbles, boîtiers et accessoires pour former des unités entièrement fonctionnelles et prêtes au déploiement.

Notre processus optimisé couvre la préparation des kits, l'assemblage, les tests et l'emballage, garantissant une intégration fluide, un contrôle qualité rigoureux et la conformité aux normes automobiles, industrielles et médicales. Délais rapides et solutions évolutives pour répondre à des besoins de production allant du faible au fort volume.

✅ Intégration complète clé en main

✅ Tests et validation de qualité conformes à la norme IPC

✅ Évolutivité pour la production de faible et fort volume

✅ Solution unique pour la préparation des kits, l'assemblage et l'emballage

Description

Qu'est-ce que l'assemblage de coffrets ?

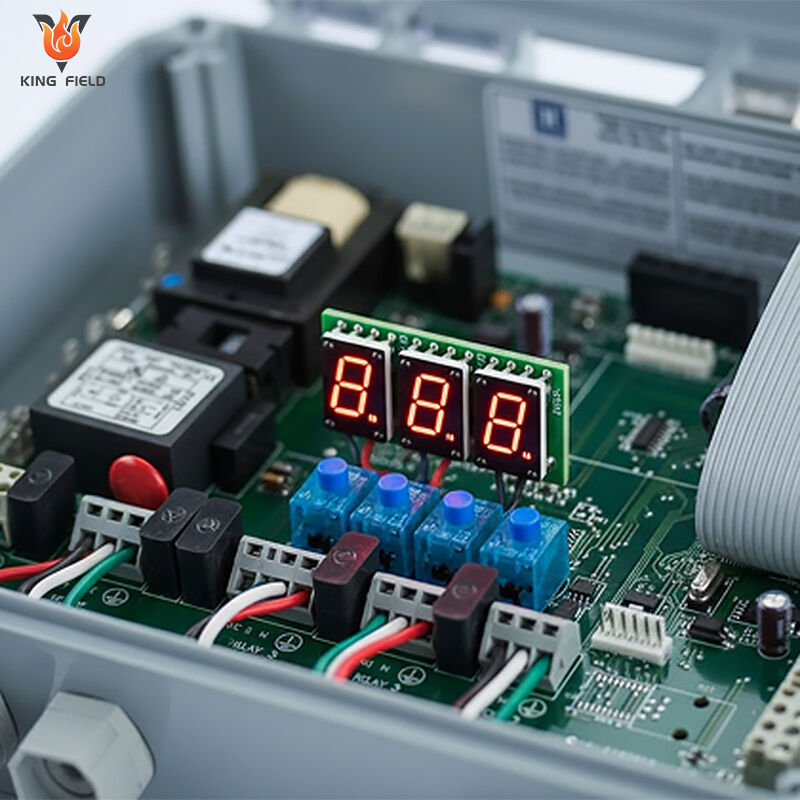

L'assemblage en boîtier (également appelé intégration de systèmes) est un processus complet consistant à intégrer des PCB assemblés, des câblages, des alimentations électriques, des interfaces utilisateur, des boîtiers et des micrologiciels (firmware) dans un produit électronique entièrement fonctionnel et prêt à être expédié, allant bien au-delà de l'assemblage de PCB pour offrir une solution complète « prête à l'emploi ». C'est un service clé en main essentiel dans la fabrication électronique, généralement réalisé après la fabrication et l'assemblage des PCB.

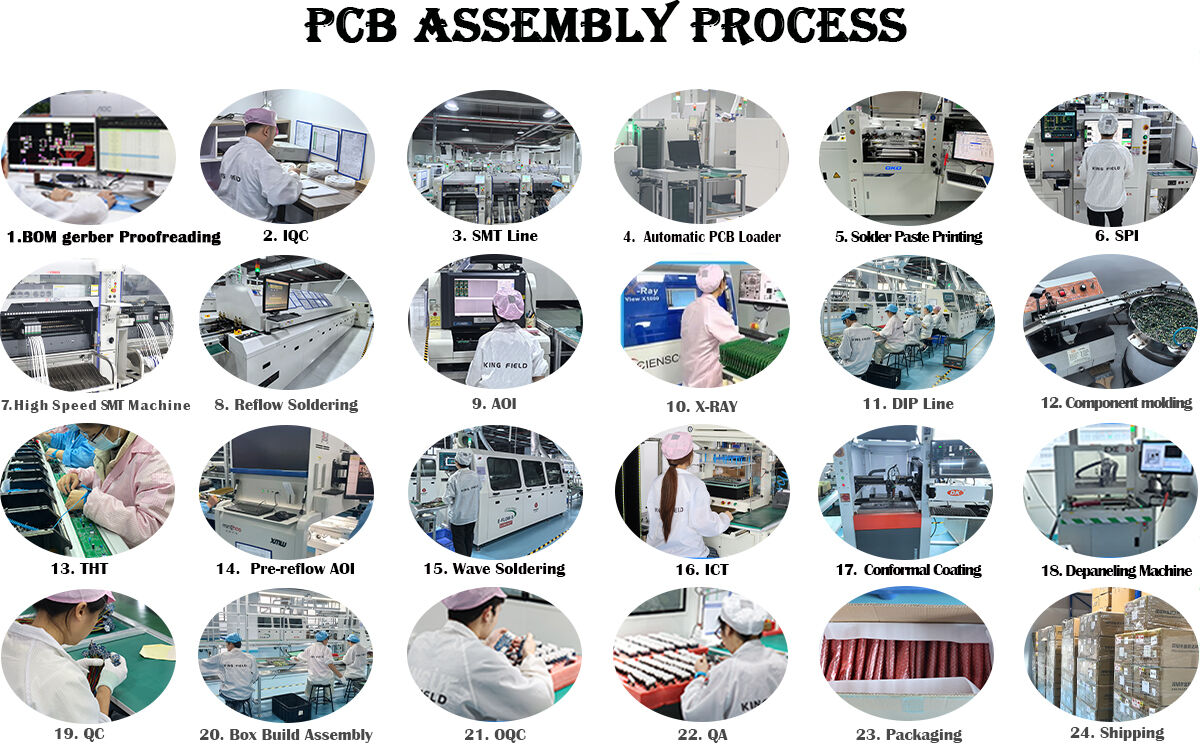

Les étapes clés ?

Le processus d'assemblage en boîtier comprend de nombreuses étapes, chacune étant cruciale pour la qualité et la fonctionnalité du produit final :

Conception et analyse pour la fabrication (DFM)

Les fabricants d'assemblages box-build peuvent fournir des apports de conception qui aideront à optimiser le produit final. À cette étape, le fabricant peut collaborer avec le client sur les options d'outillage, les considérations géométriques et les évaluations des risques. La conception pour la fabrication (DFM) est un outil d'évaluation essentiel permettant de vérifier si la conception intègre les bonnes tolérances, cotes et matériaux pouvant être fabriqués de manière robuste.

Nomenclature (BOM)

Une nomenclature complète est créée, listant tous les composants et matériaux nécessaires.

modèle CAO 3D

Un modèle CAO 3D est développé afin de visualiser le produit final et d'identifier d'éventuels problèmes avant la production.

Préparation de l'enceinte

L'enceinte du produit est préparée, y compris toutes les modifications ou personnalisations nécessaires.

Approvisionnement et approche des matériaux

Tous les matériaux et composants requis sont approvisionnés et achetés conformément à la nomenclature.

Fabrication de pcb

Les circuits imprimés nécessaires sont fabriqués conformément aux spécifications de conception.

Approvisionnement en composants électroniques

Les composants électroniques sont achetés auprès de fournisseurs fiables, garantissant qualité et authenticité.

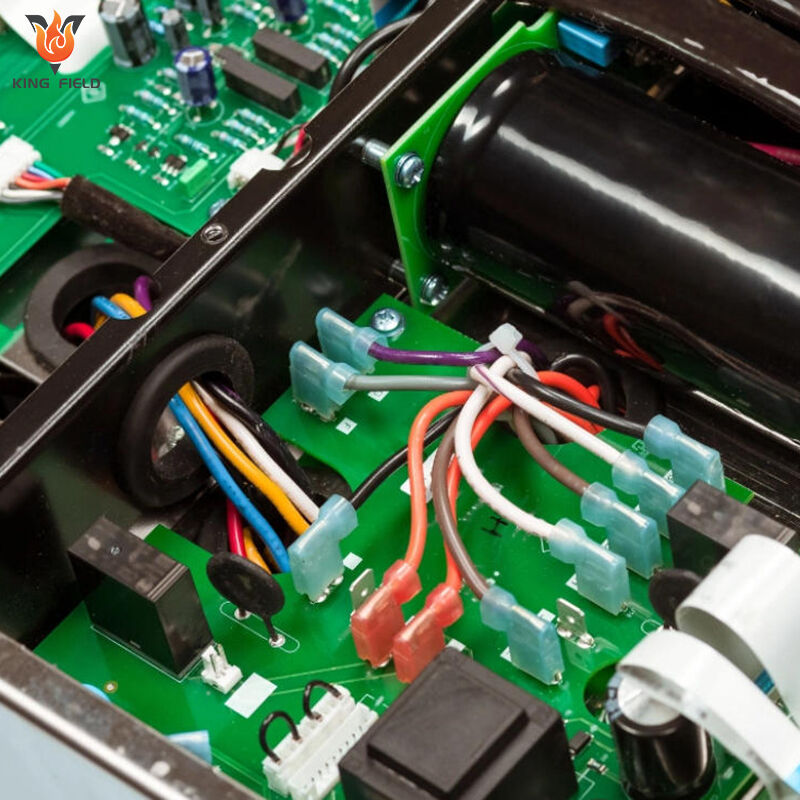

Assemblage des composants sur circuit imprimé

Cette étape consiste à placer le circuit imprimé à l'intérieur du boîtier ou de l'enceinte en le prenant, le positionnant et l'insérant à des emplacements précis. Ces mouvements peuvent être effectués manuellement ou automatiquement à l'aide d'équipements robotisés afin d'améliorer l'efficacité et la précision. Des robots industriels peuvent être utilisés grâce à des technologies de capteurs et des systèmes de vision, offrant des capacités accrues pour exécuter des tâches mécaniques.

Inspection et essai

Une étape critique de vérification de la qualité par inspection et essai du produit peut être réalisée par un fournisseur d'assemblage box build. L'inspection requise peut être effectuée manuellement ou automatiquement, sous un grossissement spécifique et un éclairage adéquat, afin de détecter les défauts et anomalies. Les essais, quant à eux, portent sur les performances fonctionnelles et électriques du produit box-build. La fiche de données d'essai doit être soigneusement examinée lors de la phase initiale du projet afin de connaître les plages acceptables des paramètres durant les essais. Les critères d'acceptabilité influenceront également le rendement aux tests du produit.

Les avantages de l'assemblage de PCB en boîtier

L'assemblage Box Build PCB regroupe la fabrication de cartes électroniques (PCBA), l'intégration mécanique, le chargement du microgiciel (firmware) et les tests système en une solution clé en main unique. Pour les marques électroniques et les équipementiers (OEM), ce service intégré offre des avantages opérationnels, économiques et qualitatifs tangibles que ne peuvent offrir des processus de production fragmentés.

Chaîne d'approvisionnement optimisée et charge de coordination réduite

Élimine la nécessité de gérer plusieurs fournisseurs. Un seul prestataire de services de sous-traitance électronique gère chaque étape, de la préparation des composants à l'emballage final.

Réduit les retards de communication et les risques de désalignement entre différentes équipes. Toutes les décisions d'intégration sont centralisées au sein d'une seule équipe technique.

Simplifie la logistique grâce à un point de contact unique pour le suivi des commandes, les problèmes de qualité et les mises à jour de livraison.

Qualité et fiabilité accrues du produit

Des tests au niveau système valident les performances de l'ensemble du produit intégré, garantissant la compatibilité entre matériel, logiciel et mécanique.

Des contrôles rigoureux de conformité sont intégrés au processus, réduisant le risque que des produits non conformes n'atteignent le marché.

Des flux de travail d'assemblage standardisés minimisent les erreurs humaines, notamment pour des produits complexes comme les contrôleurs industriels ou les dispositifs médicaux.

Efficacité des coûts et coût total de possession réduit

La préparation en volume des composants et la production centralisée réduisent le gaspillage de matériaux et les coûts d'achat.

Élimine les étapes de test redondantes qui surviennent lorsque plusieurs fournisseurs testent chacun indépendamment leurs propres composants.

Réduit les coûts logistiques en regroupant les expéditions en une seule livraison de produits finis, au lieu d'expédier séparément les cartes PCB, les boîtiers et les accessoires.

Extensibilité et flexibilité pour des besoins de production variés

S'adapte sans heurts aux prototypes en petites séries, aux productions de volume moyen et à la fabrication de masse à grande échelle.

Prend en charge des exigences personnalisées sans avoir à changer de fournisseur.

Permet des itérations de conception faciles pendant la phase de prototypage, car la même équipe peut ajuster simultanément les schémas des cartes PCBA et l'intégration des boîtiers.

Applications de l'assemblage de PCB en boîtier

· Automatisation industrielle et commande : API, IHM, variateurs de moteurs, contrôleurs robotiques

· Appareils médicaux : Moniteurs patients, équipements de diagnostic, pompes à perfusion, dispositifs médicaux portables

· Télécommunications et réseautique : Modules de stations de base 5G, routeurs/commutateurs, émetteurs-récepteurs optiques, passerelles IoT

· Électronique automobile : modules OBD, composants ADAS, BMS, systèmes d'infodivertissement

· Aérospatiale et défense : unités de contrôle avioniques, ordinateurs militaires renforcés, capteurs radar

· Électronique grand public et maison intelligente : hubs intelligents, enceintes sans fil, caméras de sécurité, thermostats intelligents

· Énergies renouvelables : contrôleurs d'onduleurs solaires, unités de gestion du stockage d'énergie, compteurs intelligents

· Équipements de test et de mesure : oscilloscopes, enregistreurs de données, outils d'étalonnage

Pourquoi nous choisir ?

Pourquoi choisir KING FIELD comme fabricant chinois d'assemblage de coffrets ?

KING FIELD se distingue comme un partenaire de confiance basé en Chine pour l'assemblage de coffrets, offrant des solutions clés en main adaptées aux applications industrielles, médicales, automobiles, télécoms et de défense.

Expertise complète clés en main

Nous assurons l'intégration complète du coffret — de l'assemblage des cartes PCB, des faisceaux de câbles sur mesure et de la fabrication des boîtiers, au chargement du micrologiciel, aux tests au niveau système et à l'emballage final.

Pas besoin de multiples fournisseurs : notre équipe gère chaque étape pour assurer l'alignement matériel-logiciel-mécanique et la livraison dans les délais.

Conformité stricte aux exigences qualité et réglementaires

Certifié ISO 9001/13485 et conforme aux normes IPC-A-610, MIL-STD, ISO 16750, ainsi qu'aux normes FDA/CE.

Laboratoires d'essais internes (fonctionnels, environnementaux, CEM, chocs/vibrations) garantissant une production sans défaut pour les dispositifs critiques.

Traçabilité complète depuis l'approvisionnement des composants jusqu'à l'expédition finale, avec une documentation détaillée de contrôle qualité pour chaque lot.

Excellence en ingénierie et personnalisation

Notre équipe R&D fournit tôt dans la conception des retours DFM/DFA, optimisant coûts, fiabilité et évolutivité.

Prototypage rapide, passage à une petite série préindustrielle puis à une production de grande série — des flux de travail flexibles s'adaptent à chaque phase de votre projet.

Boîtiers sur mesure, blindage CEM et solutions de gestion thermique pour des environnements industriels, automobiles ou aérospatiaux sévères.

Chaîne d'approvisionnement robuste et efficacité des coûts

Des partenariats stratégiques avec des distributeurs mondiaux de composants et des fabricants locaux garantissent une sourcing stable et des prix compétitifs.

L'inventaire en juste-à-temps (JIT) et la production en flux tendu minimisent les déchets, réduisent les délais de fabrication et abaissent le coût total de possession.

Pas de frais cachés : devis transparent avec une ventilation claire des coûts pour les matériaux, la main-d'œuvre, les tests et la logistique.

Évolutivité et Délai de livraison rapide

Des lignes d'assemblage modulaires permettent des changements rapides pour des commandes à volumes mixtes (de 100 à 100 000 unités ou plus).

Prototypage rapide (5 à 7 jours) et montée en production de masse pour répondre à des fenêtres de marché serrées.

Des gestionnaires de projet dédiés fournissent des mises à jour en temps réel et résolvent les problèmes sous 24 heures.

Support après livraison et gestion du cycle de vie

Service après-vente complet : réparation, retouche, mise à niveau des composants et gestion de l'obsolescence.

Des partenariats à long terme accompagnés d'une planification proactive du cycle de vie afin d'augmenter la longévité du produit et de réduire les coûts de remplacement.

Capacité de production

| Types d'assemblage |

● Assemblage SMT (avec inspection AOI) ; ● Assemblage BGA (avec inspection par rayons X) ; ● Assemblage traversant ; ● Assemblage mixte SMT et trou traversant ; ● Assemblage de kit |

||||

| Inspection de la qualité |

● Inspection AOI ; ● Inspection par rayons X ; ● Test de tension ; ● Programmation de puces ; ● Test ICT ; test fonctionnel |

||||

| Les types de PCB | PCB rigide, PCB à noyau métallique, PCB flexible, PCB rigide-flexible | ||||

| Types de composants |

● Passifs, taille minimale 0201 (pouce) ● Puce à pas fin jusqu'à 0,38 mm ● BGA (pas de 0,2 mm), FPGA, LGA, DFN, QFN avec test aux rayons X ● Connecteurs et bornes |

||||

| Approvisionnement de composants |

● Clé en main complète (tous les composants fournis par Yingstar) ● Clé en main partiel ● En kit/confié |

||||

| Types de soudure | Avec plomb ; Sans plomb (RoHS) ; Pâte à souder soluble dans l'eau | ||||

| Quantité de commande |

● De 5 pièces à 100 000 pièces ● De la maquette à la production de masse |

||||

| Délai de montage | De 8 heures à 72 heures lorsque les pièces sont prêtes | ||||