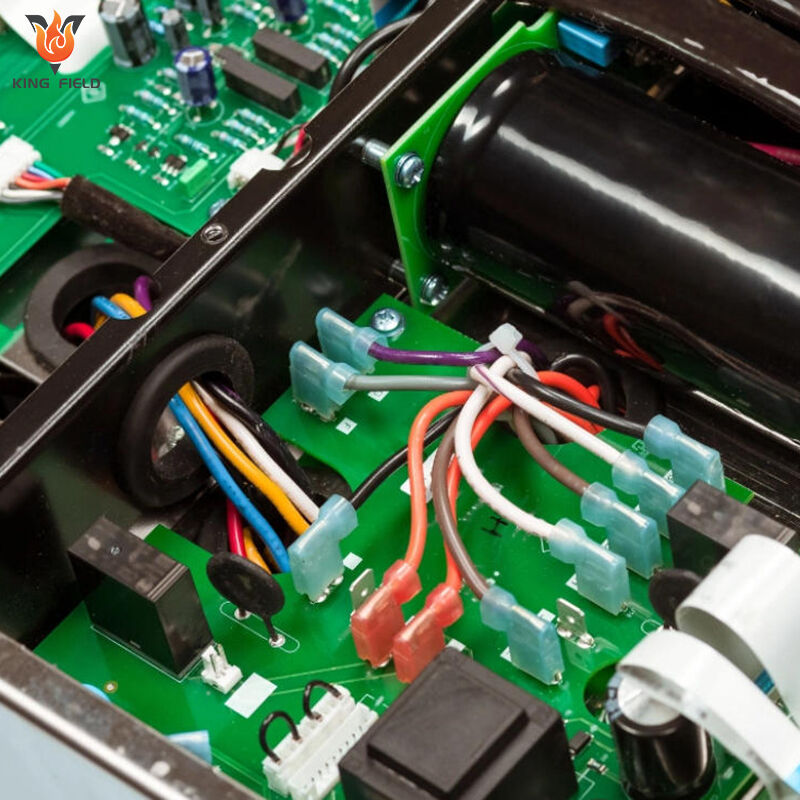

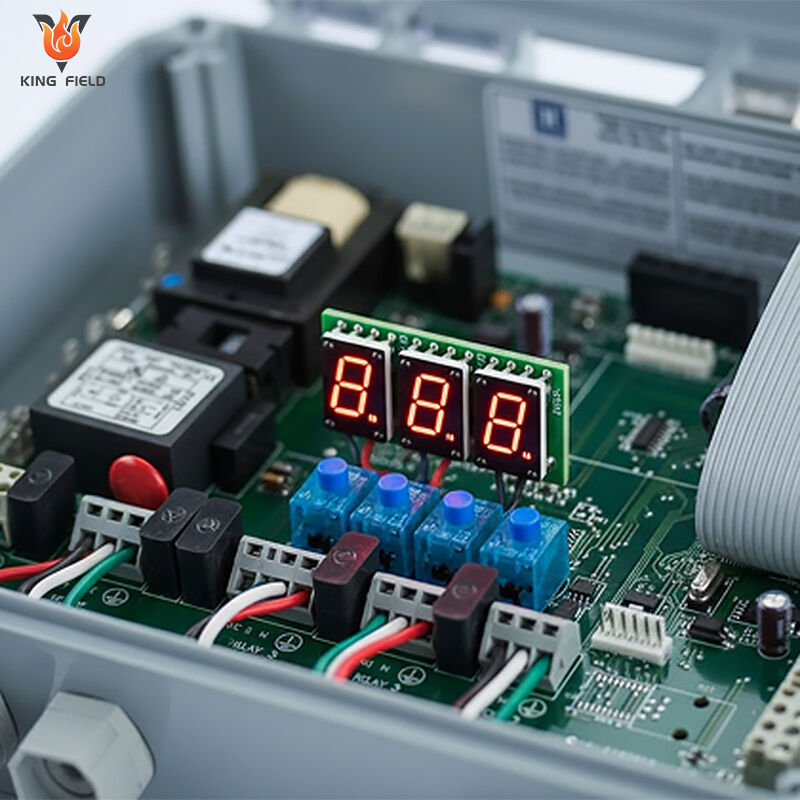

Сборка корпуса

Полная сквозная сборка блоков для готовых электронных изделий — интеграция печатных плат, кабелей, корпусов и аксессуаров в полностью функциональные устройства, готовые к эксплуатации.

Наш оптимизированный процесс охватывает комплектацию, сборку, тестирование и упаковку, обеспечивая бесшовную интеграцию, строгий контроль качества и соответствие стандартам автомобильной, промышленной и медицинской отраслей. Быстрое выполнение и масштабируемые решения для удовлетворения потребностей от мелкосерийного до массового производства.

✅ Полная комплексная интеграция

✅ Тестирование и проверка качества в соответствии с IPC

✅ Масштабируемость для мелкосерийного и массового производства

✅ Комплексное решение: комплектация, сборка и упаковка

Описание

Что такое сборка корпусов?

Сборка блоков (также называемая системной интеграцией) — это комплексный процесс интеграции собранных печатных плат, проводки, источников питания, пользовательских интерфейсов, корпусов и встроенного программного обеспечения в полностью функциональное электронное изделие, готовое к поставке. Этот процесс выходит далеко за рамки простой сборки печатных плат, обеспечивая полное решение «из коробки». Это ключевая комплексная услуга в производстве электроники, как правило выполняемая после изготовления и сборки печатных плат.

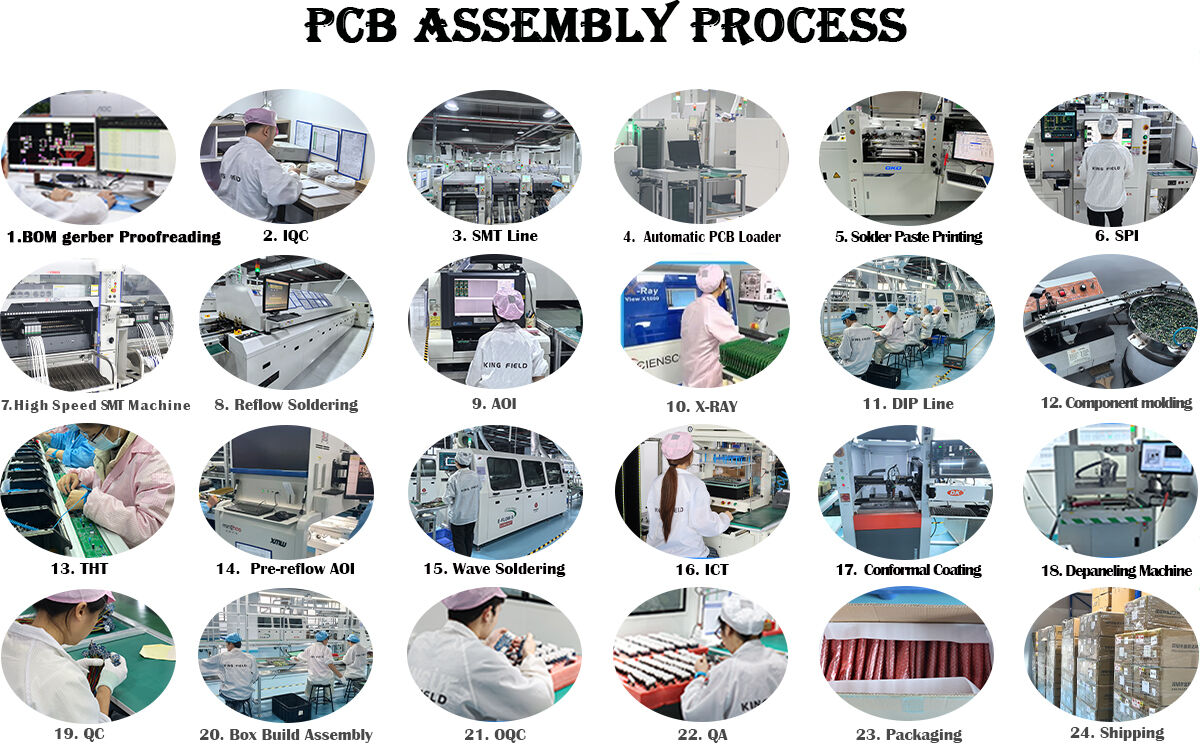

Основные этапы?

Процесс сборки блоков включает множество шагов, каждый из которых имеет важнейшее значение для качества и функциональности конечного продукта:

Проектирование и анализ возможности изготовления

Производители сборки блоков могут предоставлять проектные рекомендации, которые помогут оптимизировать конечный продукт. На этом этапе производитель может взаимодействовать с заказчиком по вопросам выбора оснастки, геометрических параметров и оценки рисков. Анализ конструкции на технологичность (DFM) является важным инструментом оценки, позволяющим определить, обладает ли конструкция подходящими допусками, размерами и материалами, пригодными для надежного производства.

Спецификация материалов (BOM)

Создается полная ведомость материалов (BOM), включающая все необходимые компоненты и материалы.

3D CAD-модель

Разрабатывается 3D CAD-модель для визуализации конечного продукта и выявления потенциальных проблем до начала производства.

Подготовка корпуса

Выполняется подготовка корпуса изделия, включая все необходимые модификации или индивидуальные изменения.

Поиск поставщиков и закупка материалов

Все необходимые материалы и компоненты закупаются в соответствии с ведомостью материалов (BOM).

Производство ПХБ

Печатные платы изготавливаются в соответствии с проектными спецификациями.

Закупка электронных компонентов

Электронные компоненты закупаются от надежных поставщиков, что обеспечивает качество и подлинность.

Сборка компонентов на печатной плате

На этом этапе печатная плата помещается внутрь корпуса или коробки с помощью выбора, позиционирования и вставки в точные места. Эти движения могут выполняться вручную или автоматически с помощью роботизированного оборудования, чтобы повысить эффективность и точность. Промышленные роботы могут быть использованы с применением сенсорных технологий и систем машинного зрения, чтобы обеспечить более высокие возможности при выполнении механических задач.

Инспекция и тестирование

Критический этап проверки качества с помощью осмотра и тестирования продукции может быть выполнен поставщиком сборки блока. Требуемый осмотр может быть выполнен вручную или автоматически при определенном увеличении и надлежащем освещении, чтобы выявить дефекты и отклонения. Тестирование, с другой стороны, сосредоточено на функциональных и электрических характеристиках изделия в составе блока. Лист данных тестирования должен быть тщательно обсужден на начальном этапе проекта, чтобы определить допустимые диапазоны параметров при тестировании. Критерии приемлемости также повлияют на показатели выхода при тестировании продукта.

Преимущества сборки блоков печатных плат

Сборка коробочного типа PCB объединяет производство печатных узлов, механическую интеграцию, загрузку прошивки и системное тестирование в единое комплексное решение. Для брендов электроники и OEM-производителей эта сквозная услуга обеспечивает ощутимые операционные, экономические и качественные преимущества, которых невозможно достичь при разрозненных производственных процессах.

Оптимизированная цепочка поставок и снижение нагрузки на координацию

Устраняет необходимость управления несколькими поставщиками. Единый поставщик электронных услуг управляет всеми этапами, от комплектации компонентов до окончательной упаковки.

Снижает задержки в коммуникации и риски несогласованности между различными командами. Все решения по интеграции централизованы в одной технической команде.

Упрощает логистику с единствим контактным пунктом для отслеживания заказов, вопросов качества и обновлений поставок.

Повышенное качество и надежность продукта

Тестирование на уровне системы проверяет производительность всего интегрированного продукта, обеспечивая совместимость оборудования, программного обеспечения и механики.

Строгие проверки соответствия встроены в процесс, что снижает риск поступления на рынок несоответствующих продуктов.

Стандартизированные процессы сборки минимизируют человеческий фактор, особенно для сложных изделий, таких как промышленные контроллеры или медицинские устройства.

Эффективность затрат и снижение совокупной стоимости владения

Оптовая комплектация компонентов и централизованное производство снижают отходы материалов и затраты на закупку.

Устраняет избыточные этапы тестирования, которые возникают, когда несколько поставщиков независимо тестируют свои собственные компоненты.

Снижает логистические расходы путем объединения поставок в одну доставку готовой продукции вместо отдельной отправки печатных плат, корпусов и аксессуаров.

Масштабируемость и гибкость для разнообразных производственных потребностей

Плавно адаптируется к малым сериям прототипирования, средним объемам производства и крупносерийному массовому производству.

Поддерживает специальные требования без необходимости смены поставщиков.

Позволяет легко вносить изменения в конструкцию на этапе прототипирования, поскольку одна и та же команда может одновременно корректировать разводку печатных узлов и интеграцию корпуса.

Области применения сборки блоков ПП

· Промышленная автоматизация и контроль: ПЛК, HMIs, приводы двигателей, контроллеры роботов

· Медицинские устройства: мониторы пациентов, диагностическое оборудование, инфузионные насосы, носимые устройства здравоохранения

· Телекоммуникации и сети: модули базовых станций 5G, маршрутизаторы/коммутаторы, оптоволоконные трансиверы, шлюзы IoT

· Автомобильная электроника: модули OBD, компоненты ADAS, BMS, информационно-развлекательные системы

· Аэрокосмическая промышленность и оборона: блоки авионики, специализированные компьютеры военного назначения, радарные датчики

· Бытовая электроника и умный дом: смарт-хабы, беспроводные колонки, камеры видеонаблюдения, умные термостаты

· Возобновляемая энергетика: контроллеры солнечных инверторов, устройства управления системами хранения энергии, умные счетчики

· Тестовое и измерительное оборудование: осциллографы, регистраторы данных, калибровочные инструменты

Почему выбирают нас?

Почему стоит выбрать KING FIELD в качестве производителя сборки корпусных изделий в Китае?

KING FIELD выделяется как надежный партнер по сборке корпусных изделий в Китае, предоставляя комплексные решения для промышленных, медицинских, автомобильных, телекоммуникационных и оборонных применений.

Экспертиза полного цикла «под ключ»

Мы выполняем полную интеграцию сборки корпусных изделий — от монтажа печатных плат, изготовления специальных жгутов проводов и корпусов до загрузки прошивки, тестирования на уровне системы и финальной упаковки.

Вам не нужно несколько поставщиков: наша команда контролирует каждый этап, обеспечивая согласованность аппаратного, программного и механического компонентов и своевременную поставку.

Строгий контроль качества и соответствие нормативным требованиям

Сертифицировано по стандартам ISO 9001/13485, соответствие IPC-A-610, MIL-STD, ISO 16750, а также требованиям FDA/CE.

Собственные испытательные лаборатории (функциональные, экологические, ЭМС/РЧИ, удар/вибрация) обеспечивают продукцию без дефектов для критически важных устройств.

Полная прослеживаемость от закупки компонентов до окончательной отгрузки с подробной документацией контроля качества для каждой партии.

Высокий уровень инженерных решений и настройки

Наша команда НИОКР предоставляет обратную связь по DFM/DFA на ранних стадиях проектирования, оптимизируя стоимость, надёжность и масштабируемость.

Быстрое прототипирование, мелкосерийное предсерийное и крупносерийное производство — гибкие рабочие процессы адаптируются к этапу вашего проекта.

Индивидуальные корпуса, экранирование от ЭМП и решения для теплового управления в тяжёлых промышленных, автомобильных или аэрокосмических условиях.

Надёжная цепочка поставок и эффективность затрат

Стратегические партнерства с глобальными дистрибьюторами компонентов и местными производителями обеспечивают стабильные поставки и конкурентоспособные цены.

Система планирования потребностей в материалах и бережливое производство минимизируют отходы, сокращают сроки поставки и снижают совокупную стоимость владения.

Нет скрытых платежей: прозрачное ценообразование с четкой детализацией по материалам, трудозатратам, испытаниям и логистике.

Масштабируемость и быстрое выполнение

Модульные сборочные линии позволяют быстро перенастраивать производство для заказов смешанного объема (от 100 до 100 000+ единиц).

Быстрое прототипирование (5–7 дней) и наращивание массового производства для своевременного выхода на рынок.

Выделенные менеджеры проектов предоставляют обновления в реальном времени и решают вопросы в течение 24 часов.

Поддержка после поставки и управление жизненным циклом

Комплексное послепродажное обслуживание: ремонт, доработка, обновление компонентов и управление устареванием.

Долгосрочные партнерские отношения с проактивным планированием жизненного цикла для увеличения срока службы продукции и снижения затрат на замену.

Производственная мощность

| Типы монтажа |

● Монтаж SMT (с инспекцией AOI); ● Монтаж BGA (с рентгеновской инспекцией); ● Сквозной монтаж; ● Смешанная сборка SMT и сквозных отверстий; ● Комплектная сборка |

||||

| Контроль качества |

● Инспекция AOI; ● Рентгеновская инспекция; ● Тест напряжения; ● Программирование микросхем; ● Тест ICT; Функциональный тест |

||||

| Типах PCB | Жесткий PCB, металлический сердечник PCB, гибкий PCB, жестко-гибкий PCB | ||||

| Типы компонентов |

● Пассивные компоненты, минимальный размер 0201 (дюймы) ● Мелкошаговые чипы до 0,38 мм ● BGA (шаг 0,2 мм), FPGA, LGA, DFN, QFN с рентгеновским контролем ● Разъёмы и клеммы |

||||

| Комплектующие |

● Полный цикл (все компоненты поставляются Yingstar); ● Частичный цикл; ● Комплектация клиентом/передача компонентов |

||||

| Типы припоя | Со свинцом; Без свинца (RoHS); Водорастворимая паяльная паста | ||||

| Количество заказов |

● От 5 шт. до 100 000 шт.; ● От прототипов до массового производства |

||||

| Срок сборки | От 8 до 72 часов при наличии деталей | ||||