Service d'assemblage à haut volume

Assemblage PCBA haut rendement et grande série pour l'automobile, l'industrie et l'électronique grand public — offrant une qualité constante, un délai rapide et une optimisation des coûts pour les productions de masse.

Nos lignes SMT automatisées, nos contrôles qualité stricts conformes aux normes IPC et nos flux de travail évolutifs garantissent une livraison à temps, même pour les commandes importantes. Du prototypage à la production à grande échelle, nous répondons à vos besoins en volumes élevés sans compromettre la précision.

✅ Lignes SMT automatisées pour une production de masse rapide

✅ Contrôle qualité conforme aux normes IPC et traçabilité

✅ Solutions optimisées en coûts pour les grandes commandes

✅ Passage fluide du prototypage à la production en volume

Description

En assemblage de circuits imprimés, les exigences varient selon le volume. Lorsque vous produisez un produit à grande échelle, vous avez besoin de services d'assemblage de circuits imprimés à grand volume pour atteindre vos objectifs. Fondamentalement, les projets de plus de 1000 pièces sont classés comme des services d'assemblage à grand volume et nécessitent un partenaire d'assemblage fiable et réputé, comme KING FIELD, pour les gérer.

AVANTAGES DE L'ASSEMBLAGE DE CIRCUITS IMPRIMÉS À GRAND VOLUME

La valeur fondamentale de l'assemblage de PCB à grand volume réside dans l'obtention d'une qualité stable, de coûts maîtrisés et d'une livraison efficace grâce à une production automatisée et à grande échelle, répondant ainsi aux besoins de déploiement massif sur le marché des produits matures. Ses avantages se manifestent principalement selon cinq aspects suivants :

Avantages significatifs en matière de coûts, réduction du coût unitaire de production

· Réductions sur les achats de matières premières : L'achat de composants en grandes quantités permet de conclure des accords à long terme avec les fournisseurs, obtenant ainsi des prix unitaires plus bas et réduisant considérablement les coûts des matériaux principaux.

· Amortissement des coûts fixes : Les coûts fixes tels que la dépréciation des lignes de production et des équipements, ainsi que le loyer de l'usine, peuvent être répartis sur un grand volume de produits, ce qui diminue la part des coûts fixes par unité.

· Amélioration de l'efficacité de production et réduction des coûts : Les lignes de production entièrement automatisées fonctionnent de manière continue et stable, réduisant les pertes de temps dues aux changements de ligne et aux opérations manuelles, augmentant la production par unité de temps et abaissant les coûts de main-d'œuvre et d'énergie par produit.

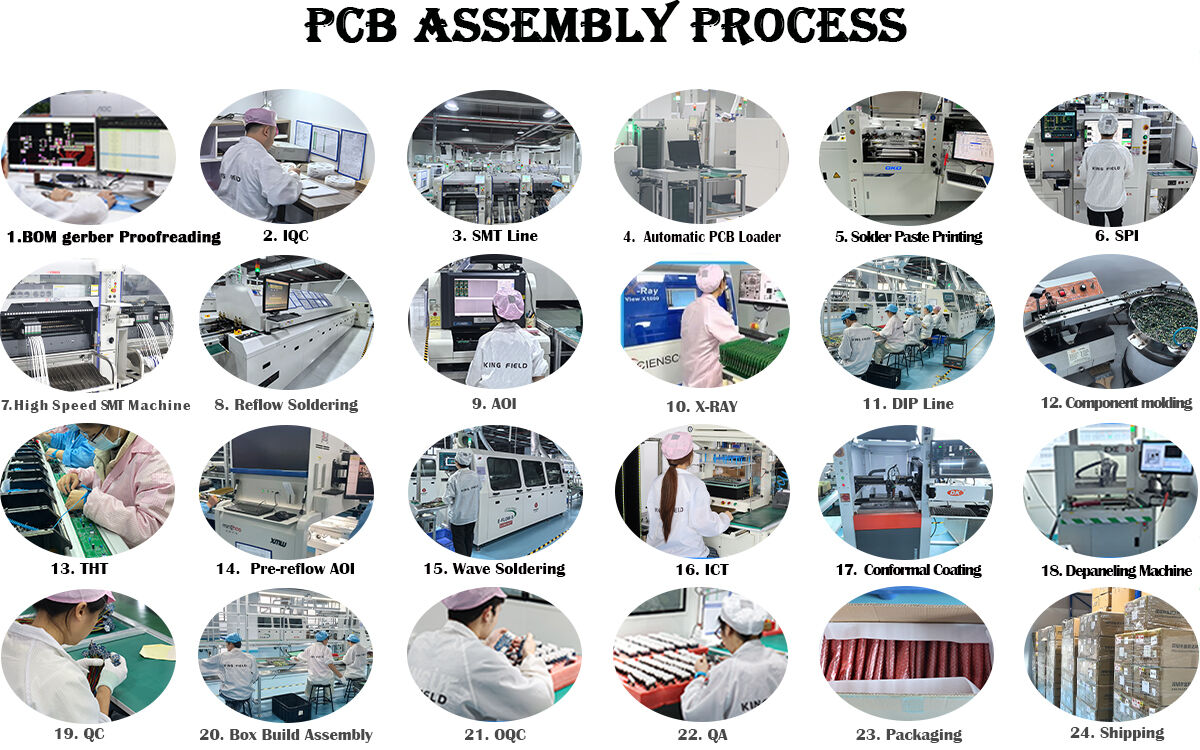

Qualité du produit et stabilité hautement cohérentes

· Les processus automatisés réduisent les erreurs humaines : Du dépôt de la pâte à souder, du placement des composants, du soudage par refusion jusqu'aux tests, l'ensemble du processus est réalisé par des équipements de haute précision, évitant l'aléatoire des opérations manuelles et garantissant que la précision du soudage et la cohérence du placement des composants de chaque PCB répondent aux normes industrielles.

· Système normalisé de test garantissant le rendement : Équipé d'équipements de test en ligne AOI et de rayons X, 100 % des tests automatisés sont effectués sur de grands volumes de produits, permettant d'identifier et d'éliminer rapidement les produits défectueux ; simultanément, la maîtrise statistique des procédés surveille les paramètres de production, en signalant précocement les fluctuations de qualité et en stabilisant le rendement des produits.

· Paramètres normalisés du processus de production : Pour les produits établis, les paramètres de production optimaux sont verrouillés, évitant les fluctuations de qualité causées par des réglages fréquents, ce qui le rend adapté à des domaines aux exigences élevées en fiabilité, comme les secteurs médical et automobile.

Capacités de livraison efficaces pour répondre à la demande du marché à grande échelle

· Lignes de production entièrement automatisées pour une forte capacité de sortie : Les machines rapides de type pick-and-place peuvent assembler des dizaines de milliers, voire des centaines de milliers de composants par heure. Associées à un processus de production continu, elles permettent une réponse rapide à des commandes de centaines de milliers, voire de millions d'unités, réduisant ainsi le cycle global de livraison.

· Collaboration souple dans la chaîne d'approvisionnement : La production à grande échelle est généralement soutenue par un système complet de chaîne d'approvisionnement, permettant une fourniture de matériaux en Juste-À-Temps. Cela réduit l'accumulation de stocks tout en assurant la continuité de la production et en évitant les retards de livraison dus à des pénuries de matériaux.

Traçabilité complète de la qualité et assurance de la conformité

· Gestion de la traçabilité complète : En utilisant la technologie des codes-barres ou des codes QR, des informations telles que le lot de production, le lot de matières premières, les données de test et l'opérateur sont enregistrées pour chaque PCB. Cela permet d'identifier rapidement la cause racine de tout problème de qualité, réduisant ainsi les coûts de rappel.

· Conformité aux exigences de certification industrielle : Les lignes de production à grande échelle sont généralement conçues selon des normes telles que ISO 9001, IATF 16949 et ISO 13485, répondant aux exigences de conformité de différents secteurs et facilitant l'introduction fluide des produits sur le marché.

Avantages de la chaîne d'approvisionnement et du support technique à long terme

· Pour les commandes à long terme, stables et à fort volume, les fabricants sont plus enclins à investir des ressources dans l'optimisation des processus, améliorant ainsi davantage la fiabilité des produits et l'efficacité de la production.

· Établir des partenariats stratégiques à long terme avec les fabricants permet d'accéder à des services à valeur ajoutée tels qu'une planification prioritaire, un soutien pour les mises à jour techniques et des suggestions d'optimisation des coûts, ce qui renforce la compétitivité du produit sur le marché.

Les différences fondamentales entre la production de petits lots/prototypes de PCBA

| Assemblage de PCB à grand volume | Petits lots / Prototype de PCBA | ||||

| Volume des commandes | Tailles de lots de dizaines de milliers d'unités ou plus | Tailles de lots allant de quelques pièces à plusieurs milliers de pièces | |||

| Méthode de production | Lignes de production entièrement automatisées, fonctionnement en continu | Assemblage principalement semi-automatique ou manuel, avec des changements fréquents de ligne | |||

| Contrôle des coûts | Axé sur la minimisation du coût unitaire | Priorisant la rapidité de livraison et la flexibilité | |||

| Adaptabilité du design | Adapté aux produits standardisés ; coût élevé des modifications | Adapté aux produits en phase de recherche et développement, prenant en charge des itérations de conception rapides | |||

| Méthode d'essai | Principalement des tests automatisés en ligne, complétés par des échantillonnages | Tests manuels + semi-automatiques, principalement une inspection à 100 % | |||

Pourquoi choisir le service d'assemblage à grand volume de Kingfield ?

Le service d'assemblage de PCB à grand volume de Kingfield propose un montage PCBA automatisé, évolutif et optimisé en coûts pour les produits grand public, avec un support clé en main complet, un contrôle qualité strict et des prix compétitifs pour les conceptions matures.

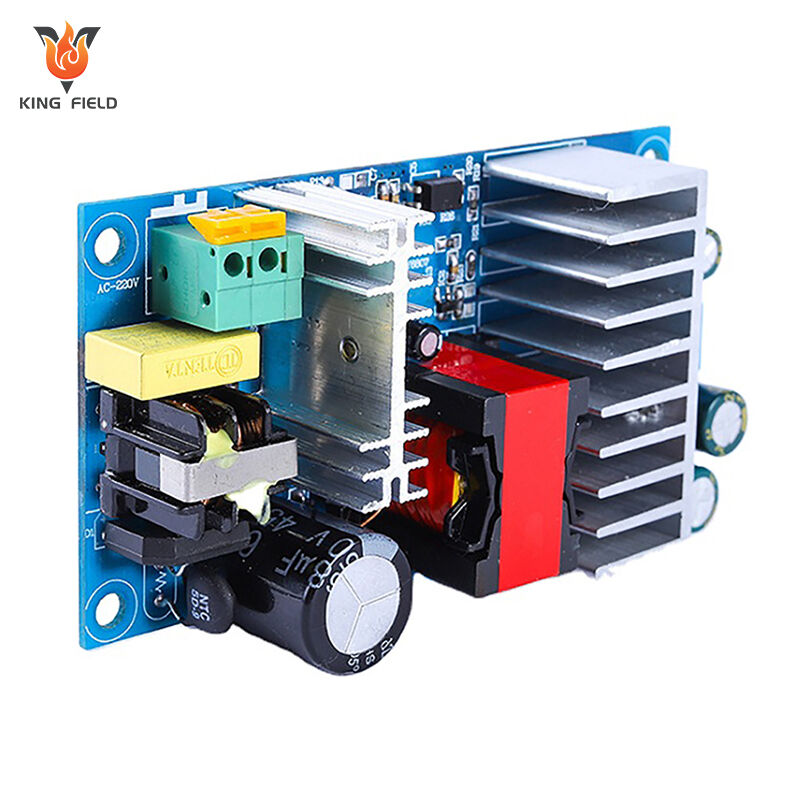

Exécution clé en main complète

· Processus complet : approvisionnement en composants, fabrication de PCB, assemblage SMT/THT, soudage par refusion/soudage à l'onde, intégration mécanique et tests fonctionnels.

Prend en charge la production de masse à forte diversité avec une configuration flexible des lignes pour des changements rapides.

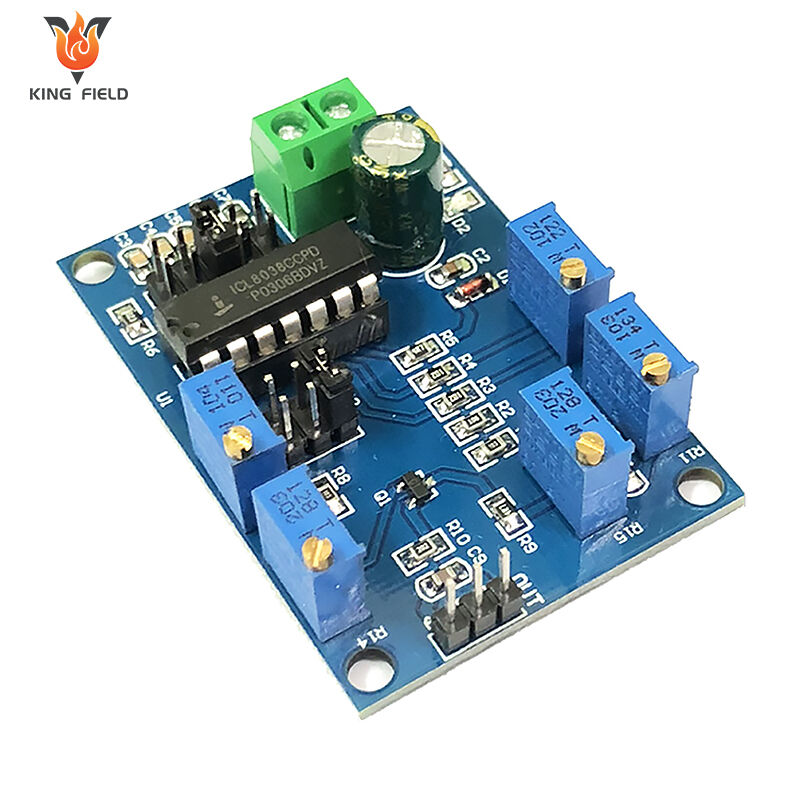

Ligne de production hautement automatisée

· Équipements clés : imprimantes automatiques de pâte à souder, machines de pose haute vitesse, fours de refusion, systèmes de soudage à l'onde, AOI en ligne et inspection aux rayons X.

Production allégée avec des paramètres de processus fixes pour minimiser les erreurs humaines et assurer la cohérence.

Contrôle Qualité Strict

· Conformité : IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS et REACH.

· Contrôle complet du processus : SPC pour la surveillance des paramètres, inspection entièrement automatisée à 100 %, échantillonnage aléatoire et traçabilité via code-barres/QR code pour les lots et les matériaux.

Optimisation de la chaîne d'approvisionnement et des coûts

Achat en gros de composants avec des accords fournisseurs à long terme pour réduire les coûts unitaires.

Approvisionnement JIT (juste-à-temps) pour réduire les stocks et assurer la continuité de la production.

Amortissement des coûts fixes grâce à une exploitation continue à haut volume afin de réduire les frais généraux par unité.

Expertise sectorielle

Expérience approfondie dans le contrôle industriel, l'électronique automobile, les dispositifs médicaux, l'électronique grand public et les produits de santé et bien-être.

Support technique pour l'optimisation DFM afin d'améliorer le rendement et réduire les coûts de production

Capacité de production

| Types d'assemblage |

● Assemblage SMT (avec inspection AOI) ; ● Assemblage BGA (avec inspection par rayons X) ; ● Assemblage traversant ; ● Assemblage mixte SMT et trou traversant ; ● Assemblage de kit |

||||

| Inspection de la qualité |

● Inspection AOI ; ● Inspection par rayons X ; ● Test de tension ; ● Programmation de puces ; ● Test ICT ; test fonctionnel |

||||

| Les types de PCB | PCB rigide, PCB à noyau métallique, PCB flexible, PCB rigide-flexible | ||||

| Types de composants |

● Passifs, taille minimale 0201 (pouce) ● Puce à pas fin jusqu'à 0,38 mm ● BGA (pas de 0,2 mm), FPGA, LGA, DFN, QFN avec test aux rayons X ● Connecteurs et bornes |

||||

| Approvisionnement de composants |

● Clé en main complète (tous les composants fournis par Yingstar) ● Clé en main partiel ● En kit/confié |

||||

| Types de soudure | Avec plomb ; Sans plomb (RoHS) ; Pâte à souder soluble dans l'eau | ||||

| Quantité de commande |

● De 5 pièces à 100 000 pièces ● De la maquette à la production de masse |

||||

| Délai de montage | De 8 heures à 72 heures lorsque les pièces sont prêtes | ||||