Услуга за високотомен асниращ сервиз

Високо ефективен монтаж на PCBA в големи серии за автомобилна, индустриална и битова електроника — осигуряващ постоянство в качеството, бързо изпълнение и оптимизация на разходите за масови производствени серии.

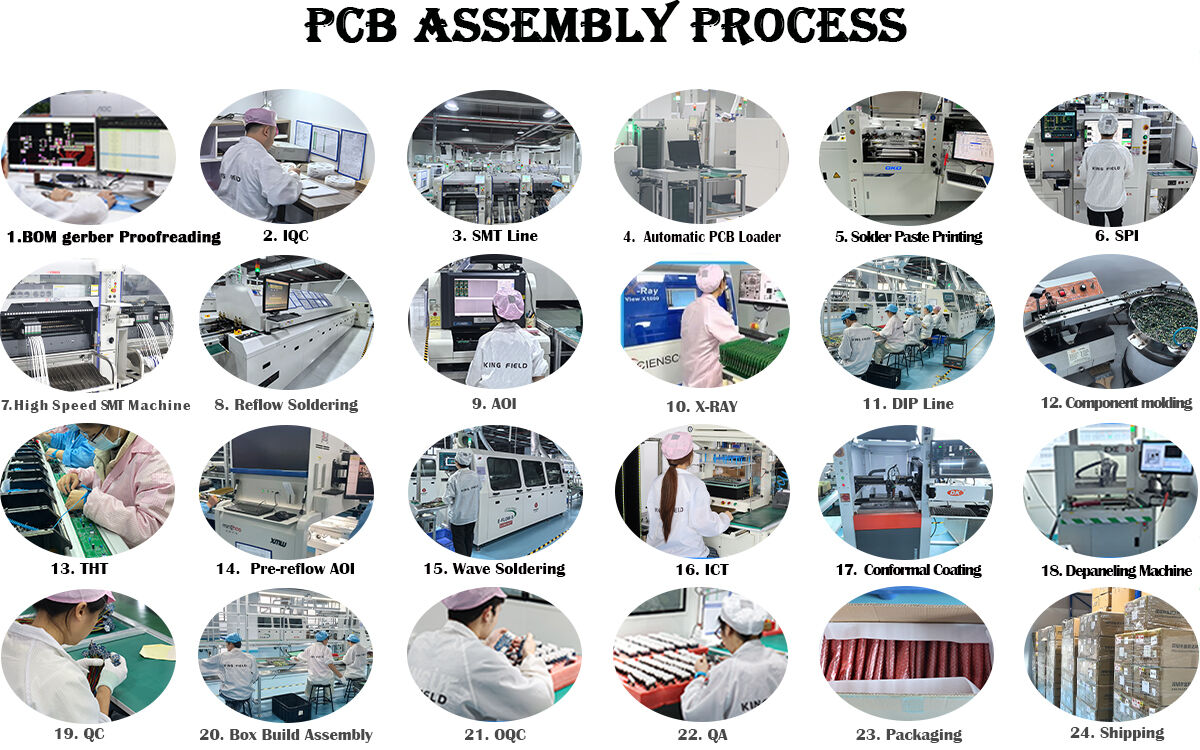

Нашите автоматизирани SMT линии, строги качествени проверки съгласно IPC и мащабируеми работни процеси гарантират своевремено доставяне дори при големи поръчки. От пускане в производство на прототипи до пълноценно производство, ние отговаряме на вашите високи обеми без компромиси по отношение на точността.

✅ Автоматизирани SMT линии за бързо масово производство

✅ Контрол на качеството и проследимост съгласно IPC

✅ Решения с оптимизирани разходи за големи поръчки

✅ Бездомразен преход от прототипиране към серийно производство

Описание

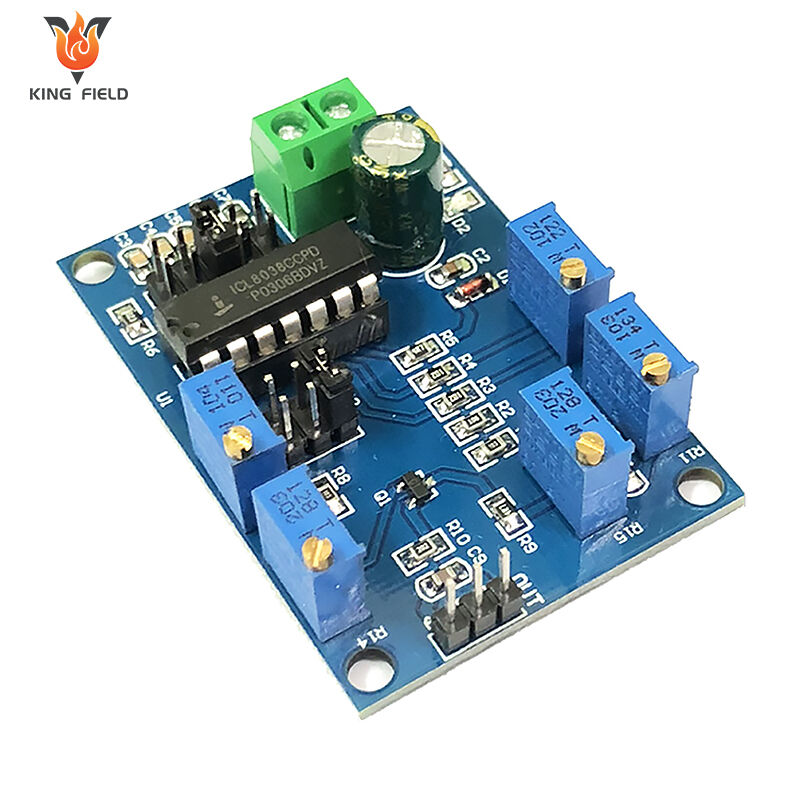

При сглобяването на PCB изискванията се различават по обем. Когато произвеждате продукт в голям мащаб, се нуждаете от високотомащни услуги за сглобяване на PCB, за да постигнете целите си. По принцип проекти от 1000+ бройки се класифицират като високотомащни услуги за PCBA и се нуждаят от надежден и уважаван партньор за сглобяване, като KING FIELD, който да ги поема.

ПРЕДИМСТВА НА ВИСОКОТОМАШНО СГЛОБЯВАНЕ НА PCB

Основната стойност на високото производство на PCB сглобки се крие в постигането на стабилно качество, контролирани разходи и ефективна доставка чрез мащабно, автоматизирано производство, отговаряйки на нуждите от мащабно внедряване на пазара на зрели продукти. Предимствата му се отразяват основно в следните пет аспекта:

Значителни предимства в разходите, намаляване на единичните производствени разходи

· Отстъпки при закупуване на суровини: Големите количества компоненти позволяват дългосрочни споразумения с доставчици, осигуряващи по-ниски единични цени и значително намаляване на основните разходи за материали.

· Амортизация на фиксирани разходи: Фиксираните разходи като обезценка на производствени линии и оборудване, както и наем на завода, могат да бъдат разпределени върху голям обем продукти, намалявайки дела на фиксираните разходи за единица продукт.

· Подобрена производствена ефективност и намаляване на разходите: Напълно автоматизирани производствени линии работят непрекъснато и устойчиво, намалявайки загубено време поради промяна на линиите и ръчни операции, увеличавайки производителността на единица време и намалявайки разходите за труд и енергия на продук.

Висока съгласуваност на качеството и устойчивост на продукта

· Автоматизираните процеси намаляват човешката грешка: От печатане на лепенка за лека, поставяне на компоненти, рефлуксно лекуване до тестване, целият процес се извършва от високоточна апаратура, избягвайки произволността на ръчна работа и осигуряваща точността на заварката и съгласуваността на поставянето на компоненти за всеки PCB да отговарят на индустриалните стандарти.

· Стандартизирана система за тестване гарантира добив: Оснащена с онлайн AOI и рентгеново тестващо оборудване, извършва се 100% автоматизирано тестване на големи обеми продукти, което незабавно идентифицира и отстранява дефектни продукти; едновременно, статистически контрол на процеса следи производствени параметри, осигуряващ ранни предупреждения за колебания в качеството и стабилизира добивът на продукти.

· Стандартизирани производствени процесни параметри: За установени продукти оптималните производствени параметри са фиксирани, избягвайки колебания в качеството, причинени от чести настройки, което го прави подходящо за области с високи изисквания за надежност, като медицинската и автомобилната индустрия.

Ефективни възможности за доставка, за да отговорят на търсенето на пазара в големи мащаби

· Напълно автоматизирани производствени линии за високотомажна продукция: машини за бързо поставяне и взимане могат да монтират десетки хиляди или дори стотици хиляди компонента на час. В комбинация с непрекъснат производствен процес това осигурява бърз отговор на поръчки от стотици хиляди или дори милиони единици, съкращавайки общия цикъл на доставка.

· Гъвкаво сътрудничество в доставката: производството в големи мащаби обикновено се поддържа от всеобхватна система за верига на доставки, която осигурява доставка точно навреме на суровини. Това намалява натрупването на запаси, като едновременно гарантира непрекъснатостта на производството и предотвратява закъснения при доставките поради липса на материали.

Пълна проследимост на качеството и гарантиране на съответствието

· Управление на проследяването през целия процес: С използване на баркод или технология за QR код, за всеки отделен PCB се записва информация като производствена партида, партида суровини, тестови данни и оператор. Това позволява бързо установяване на първоизточника на всякакви проблеми с качеството и намаляване на разходите при отзоваване.

· Спазване на изискванията за сертифициране в индустрията: Линиите за масово производство обикновено се изграждат според стандарти като ISO 9001, IATF 16949 и ISO 13485, което отговаря на изискванията за съответствие в различните индустрии и осигурява гладко влизане на продуктите на пазара.

Предимства на дългосрочните доставки и техническа поддръжка

· При дългосрочни, стабилни и високотомнажни поръчки, производителите са по-склонни да инвестират ресурси в оптимизация на процесите, което допълнително подобрява надеждността на продукта и ефективността на производството.

създаването на дългосрочни стратегически партньорства с производители осигурява достъп до стойностно-добавени услуги като приоритетно планиране, поддръжка за технически надграждане и предложения за оптимизация на разходите, което повишава конкурентоспособността на продуктите на пазара.

Основните разлики между производството на малки партиди/прототипи PCBA.

| Голям обем монтаж на PCB | Малки партиди / Прототип PCBA | ||||

| Обем на поръчка | Партиди от десетки хиляди единици или повече | Партиди от няколко броя до няколко хиляди броя | |||

| Метод на производство | Напълно автоматизирани производствени линии, непрекъснато функциониране | Предимно полуавтоматичен или ръчен монтаж с чести промени в линията | |||

| Контрол на разходите | Фокус върху минимизиране на единичния разход | Приоритет към скоростта на доставка и гъвкавост | |||

| Адаптивност на дизайна | Подходящ за стандартизирани продукти; висока цена на промените | Подходящ за продукти в фаза НИР, поддържащо бързо итериране на дизайна | |||

| Метод за тест | Предимно онлайн автоматизирано тестване, допълнено с пробно тестване | Ръчно + полуавтоматично тестване, предимно 100% инспекция | |||

Защо да изберете високотомащна услуга за сглобяване на Kingfield?

Услугата за серийно монтаж на PCB от Kingfield осигурява автоматизиран, мащабируем и стойностно оптимизиран PCBA за масови пазари, с цялостна ключ-в-ръка поддръжка, строг контрол на качеството и конкурентни цени за утвърдени конструкции.

Ключ-в-ръка еднопосочна реализация

· Пълен процес: набавяне на компоненти, производство на PCB, SMT/THT монтаж, рефлуксно/вълново запояване, окасяване и функционално тестване.

Поддържа серийно производство с голямо разнообразие чрез гъвкава конфигурация на линията за бързи преходи.

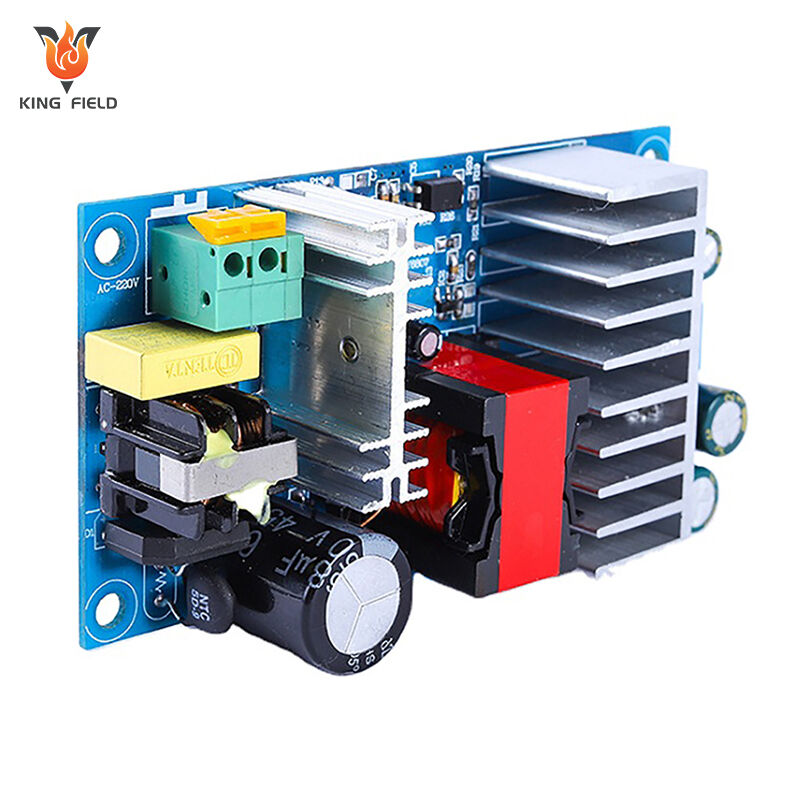

Високоавтоматизирана производствена линия

· Основно оборудване: автоматични принтери за оловна паста, високоскоростни машини за поставяне, рефлуксни фурни, системи за вълново запояване, онлайн AOI и рентгеново инспектиране.

Скroman производство с фиксирани процесни параметри за минимизиране на човешки грешки и осигуряване на последователност.

Строг Контрол на Качеството

· Съответствие: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS и REACH.

· Пълен процесен контрол: SPC за монтиране на параметри, 100% автоматизирана инспекция, пробно отнемане и проследимост чрез баркод/QR код за партиди и материали.

Верига на предлагане и оптимизация на разходи

Голямо количество компонентно покупане с дългосрочни споразумения с доставчици за по-ниски разходи на единица.

JIT доставка на материали за намаляване на запаси и осигуряване на непрекъснатост на производството.

Амортизация на фиксирани разходи чрез високотомашабно непрекъснато производство за намаляване на разходи на единица продукция.

Експертиза в областта на промишлеността

Дълбоко опит в индустриален контрол, автомобилна електроника, медицински устройства, потребителска електроника и продукти за здраве и благосъстояние.

Техническа поддръжка за DFM оптимизация, за да се подобри добивът и да се намалят производствени разходи

Производствен капацитет

| Типове монтаж |

● SMT монтаж (с AOI инспекция); ● BGA монтаж (с рентгенова инспекция); ● Монтаж с проводници през отвори; ● SMT и смесена сглобка чрез отвори; ● Сглобка на комплекти |

||||

| Контрол на качеството |

● AOI инспекция; ● Рентгенова инспекция; ● Тест за напрежение; ● Програмиране на чипове; ● ICT тест; Функционален тест |

||||

| Разнообразие от типове PCB | Ригидни PCB, PCB с метален феромагнитен сърцевина, гъвкави PCB, комбинирани ригидно-гъвкави PCB | ||||

| Типове компоненти |

● Пасивни компоненти, най-малък размер 0201(инч) ● Фини чипове до 0,38 мм ● BGA (разстояние 0,2 мм), FPGA, LGA, DFN, QFN с рентгеново тестване ● Конектори и терминали |

||||

| Доставка на компоненти |

● Пълен ключов модел (всички компоненти осигурени от Yingstar); ● Частичен ключов модел; ● Комплектни/предоставени |

||||

| Типове лепило | С олово; Без олово (Rohs); Водоразтворима лепилна паста | ||||

| Количество на поръчка |

● От 5 до 100 000 броя; ● От прототипи до масово производство |

||||

| Време за сглобяване | От 8 до 72 часа, когато частите са готови | ||||