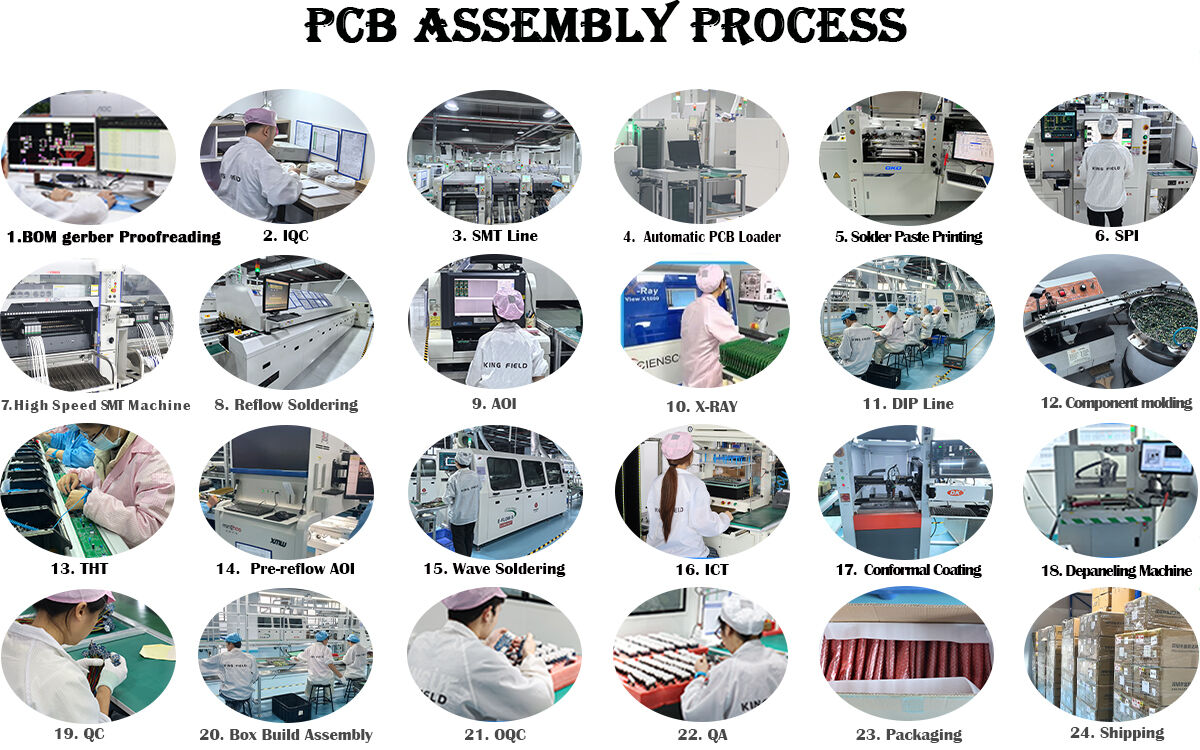

Usługa montażu o dużej objętości

Wysokowydajna montażka PCBA w dużych ilościach dla przemysłu motoryzacyjnego, przemysłowego i elektroniki konsumenckiej — gwaratujące stałą jakość, krótki czas realizacji i optymalizację kosztów w produkcji seryjnej.

Nasze zautomatyzowane linie SMT, rygorystyczne kontrole jakości zgodne z normą IPC oraz skalowalne procesy pracy gwarantują terminową dostawę nawet przy dużych zamówieniach. Od prototypowania po produkcję pełnowymiarową – spełniamy wysokie wymagania dotyczące wielkości serii bez kompromisów w precyzji.

✅ Zautomatyzowane linie SMT do szybkiej produkcji masowej

✅ Zgodna z normą IPC kontrola jakości i śledzenie produktów

✅ Rozwiązania zoptymalizowane pod kątem kosztów dla dużych zamówień

✅ Płynne przejście od prototypowania do produkcji seryjnej

Opis

W montażu PCB wymagania różnią się pod względem objętości. Gdy produkujesz produkt na dużą skalę, potrzebujesz usług montażu PCB o dużej objętości, aby osiągnąć swoje cele. Zasadniczo projekty powyżej 1000 sztuk są klasyfikowane jako usługi PCBA o dużej objętości i wymagają wiarygodnego i renomowanego partnera montażowego, takiego jak KING FIELD, który może je obsłużyć.

KORZYŚCI Z MONTAŻU PCB O DUŻEJ OBJĘTOŚCI

Główna wartość montażu dużych partii PCB polega na osiągnięciu stabilnej jakości, kontrolowanych kosztów i efektywnej dostawy poprzez produkcję na dużą skalę i zautomatyzowaną produkcję, spełniając potrzeby wdrożenia na dużą skalę dojrzałych produktów na rynek. Jego zalety odzwierciedlają się głównie w pięciu następujących aspektach:

Znaczne korzyści kosztowe, obniżenie jednostkowych kosztów produkcji

· Rabaty w zakupie surowców: Duże zakupy komponentów pozwalają na zawieranie długoterminowych umów z dostawcami, uzyskanie niższych cen jednostkowych i znaczne obniżenie kosztów podstawowych materiałów.

· Amortyzacja kosztów stałych: Koszty stałe, takie jak zużycie linii produkcyjnej i sprzętu oraz czynsz fabryczny, mogą być rozłożone na dużą liczbę produktów, co zmniejsza udział kosztów stałych przypadających na jednostkę.

· Poprawa efektywności produkcji i redukcja kosztów: Linie produkcji w pełni zautomatyzowane działają nieprzerwanie i stabilnie, zmniejszając straty czasu spowodowane zmianą linii oraz operacjami ręcznymi, zwiększając produkcję na jednostkę czasu oraz obniżając koszty pracy i energii przypadające na produkt.

Wysoka spójność jakości produktu i stabilność

· Zautomatyzowane procesy redukują błędy ludzkie: Od drukowania pasty lutniczej, przez montowanie komponentów, lutowanie w piecu do testowania, cały proces jest wykonywany przez wysokodokładne urządzenia, eliminując losowość operacji ręcznych i zapewniając, że dokładność lutowania oraz spójność rozmieszczenia komponentów na każdej płytce PCB spełniają standardy branżowe.

· Systematyczny system testowania gwarantuje wydajność: Wyposażony w urządzenia do automatycznego optycznego inspektowania (AOI) i badania rentgenowskiego online, umożliwia 100% automatyczne testowanie dużych partii produktów, szybko wykrywając i eliminując wadliwe jednostki; równocześnie kontrola statystyczna procesu monitoruje parametry produkcji, zapewniając wczesne ostrzegania przed zmianami jakości i stabilizując wydajność produktu.

· Standardowe parametry procesu produkcyjnego: Dla ustalonych produktów optymalne parametry produkcji są blokowane, co pozwala uniknąć wahania jakości spowodowanych częstymi regulacjami, dzięki czemu nadaje się to do dziedzin wymagających wysokiej niezawodności, takich jak przemysł medyczny i motoryzacyjny.

Efektywne możliwości dostawy spełniające duże zapotrzebowanie rynkowe

· W pełni zautomatyzowane linie produkcyjne do produkcji seryjnej: Maszyny szybkiego montażu mogą składać dziesiątki tysięcy, a nawet setki tysięcy komponentów na godzinę. Łącznie z ciągłym procesem produkcyjnym pozwala to na szybką realizację zamówień w zakresie setek tysięcy, a nawet milionów sztuk, skracając całkowity cykl dostawy.

· Elastyczna współpraca w łańcuchu dostaw: Produkcja na dużą skalę jest zazwyczaj wspierana przez kompleksowy system łańcucha dostaw, umożliwiający dostawę surowców na żądanie (Just-In-Time). To zmniejsza gromadzenie zapasów, jednocześnie zapewniając ciągłość produkcji i zapobiegając opóźnieniom w dostawach spowodowanym niedoborem materiałów.

Kompleksowa śledzalność jakości i zapewnienie zgodności

· Kompleksowe zarządzanie śledzeniem procesu: przy użyciu technologii kodów kreskowych lub kodów QR rejestrowane są informacje takie jak partia produkcji, partia surowców, dane testów oraz operator dla każdej płytki PCB. Umożliwia to szybkie zidentyfikowanie przyczyny problemów jakościowych i zmniejszenie kosztów wycofania produktów.

· Zgodność z wymogami certyfikacji branżowych: linie produkcyjne na dużą skalę są zazwyczaj budowane zgodnie ze standardami takimi jak ISO 9001, IATF 16949 oraz ISO 13485, spełniając wymagania zgodności różnych branż i ułatwiając wprowadzenie produktów na rynek.

Zalety długoterminowego wsparcia łańcucha dostaw i technicznego

· W przypadku długoterminowych, stabilnych zamówień o dużej wielkości producenci chętniej inwestują środki w optymalizację procesów, co dalszym poprawia niezawodność produktu i efektywność produkcji.

· Nawiązanie długoterminowych strategicznych partnerstw z producentami zapewnia dostęp do usług o podwyższonej wartości, takich jak priorytetowe harmonogramowanie, wsparcie techniczne przy modernizacjach oraz propozycje optymalizacji kosztów, co zwiększa konkurencyjność produktu na rynku.

Główne różnice między produkcją małych partii/prototypów PCBA.

| Wielkoseryjna produkcja płytek PCB | Mała seria / Prototyp PCBA | ||||

| Wolumen Zamówienia | Partie wielkości dziesiątek tysięcy sztuk lub więcej | Partie wielkości od kilku sztuk do kilku tysięcy sztuk | |||

| Metoda produkcji | Linie produkcji w pełni zautomatyzowane, ciągła produkcja | Zazwyczaj półautomatyczna lub ręczna montaż, z częstymi zmianami linii | |||

| Kontrola kosztów | Skupienie na minimalizacji kosztu jednostkowego | Priorytet szybkości dostawy i elastyczności | |||

| Dostosowanie projektu | Odpowiedni dla produktów standaryzowanych; wysoki koszt zmian | Odpowiedni dla produktów w fazie badań i rozwoju, wspierający szybkie iteracje projektowe | |||

| Metoda testowania | Głównie zautomatyzowane testy online, uzupełniane przez próbki kontrolne | Testowanie ręczne + półautomatyczne, głównie 100% inspekcja | |||

Dlaczego warto wybrać usługę montażu o dużej objętości od Kingfield?

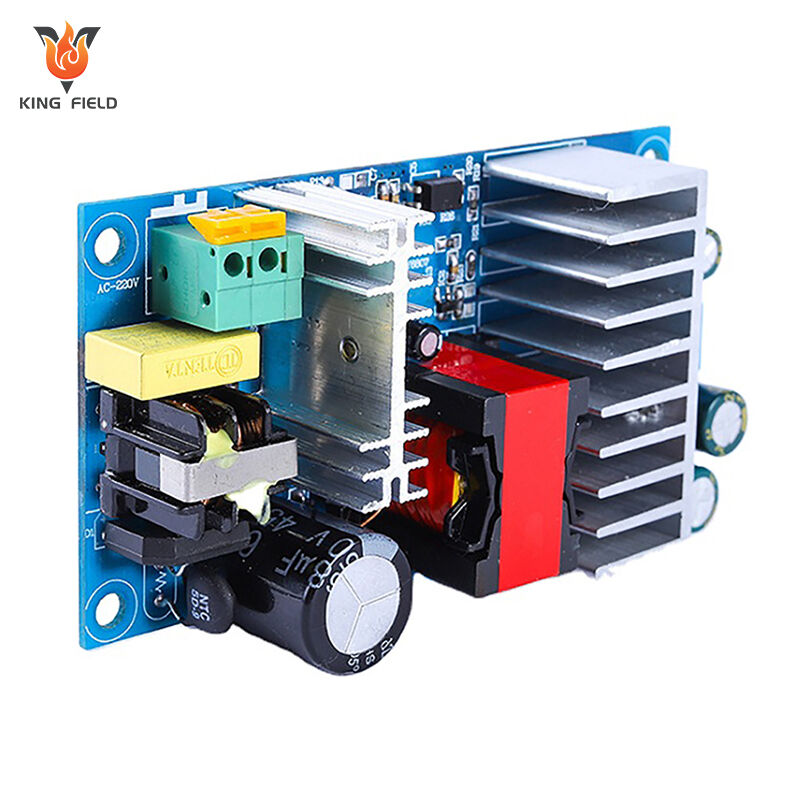

Usługa montażu PCB w dużej skali firmy Kingfield oferuje zautomatyzowany, skalowalny i zoptymalizowany pod względem kosztów PCBA dla produktów masowych, z kompleksową obsługą typu klucza w ręce, rygorystyczną kontrolą jakości oraz konkurencyjnymi cenami dla dojrzałych projektów.

Kompleksowe wykonanie typu klucza w ręce

· Pełen proces: pozyskiwanie komponentów, produkcja płytek PCB, montaż SMT/THT, lutowanie wtopy i falowe, budowa obudowy oraz testowanie funkcjonalne.

Obsługuje masową produkcję wieloasortymentową z elastyczną konfiguracją linii do szybkich przebranek.

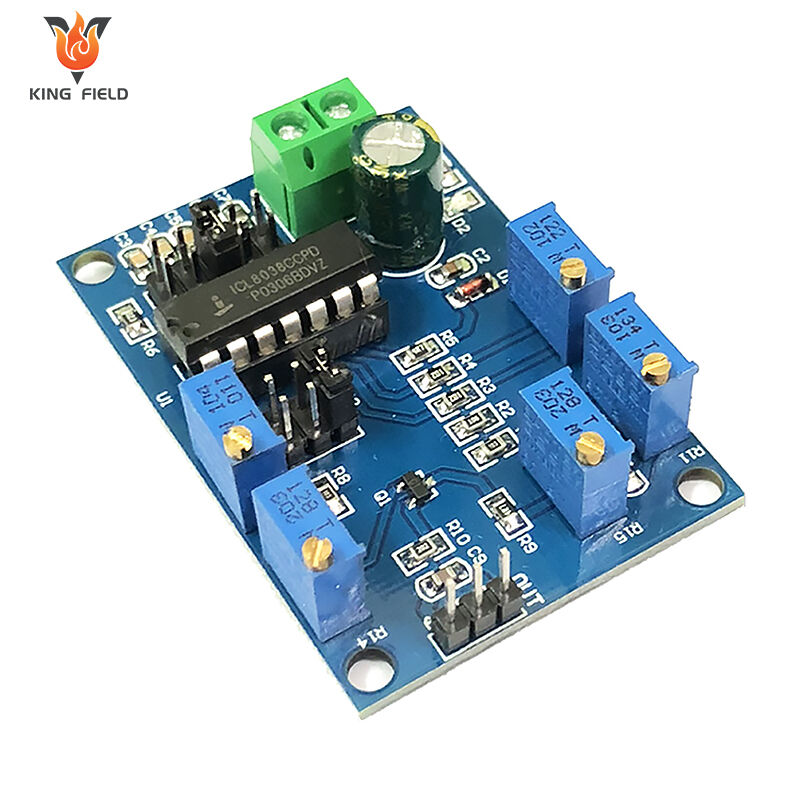

Wysoko zautomatyzowana linia produkcyjna

· Kluczowe urządzenia: automatyczne drukarki pasty lutowniczej, szybkie maszyny pick-and-place, piece przepływowe, systemy lutowania falowego, automatyczne inspekcje optyczne (AOI) online oraz badania rentgenowskie.

Produkcja docelowa z ustalonymi parametrami procesu minimalizująca błędy ludzkie i zapewniająca spójność.

Ścisłe zapewnienie jakości

· Zgodność: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS i REACH.

· Pełna kontrola procesu: SPC do monitorowania parametrów, 100% automatyczna kontrola, losowe próbkowanie oraz śledzenie poprzez kod kreskowy/QR dla partii i materiałów.

Optymalizacja łańcucha dostaw i kosztów

Hurtowe zakupy komponentów w oparciu o długoterminowe umowy z dostawcami w celu obniżenia kosztów jednostkowych.

Dostawa materiałów zgodnie z systemem JIT w celu redukcji zapasów i zapewnienia ciągłości produkcji.

Amortyzacja kosztów stałych poprzez wysoką objętość ciągłej produkcji, co obniża koszty jednostkowe.

Specjalistyka branżowa

Szerokie doświadczenie w dziedzinie sterowania przemysłowego, elektroniki samochodowej, urządzeń medycznych, elektroniki użytkowej oraz produktów do opieki zdrowotnej i wellness.

Wsparcie techniczne w optymalizacji DFM w celu poprawy wydajności i redukcji kosztów produkcji

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||