Montaż flex pcb

Precyzyjna montaż płytek PCB giętkich dla urządzeń medycznych/przemysłowych/motoryzacyjnych/elektroniki użytkowej. Projektowanie giętkich, oszczędzających miejsce konstrukcji w połączeniu z prototypowaniem w 24 godziny, szybką dostawą, BOM/DFM wsparcie i testowanie AOI. Niezawodne lutowanie dla giętkich płytek PCB —przyspiesz swój proces R&D, zmniejsz ryzyko.

✅ Giętki, kompaktowy montaż

✅ prototypowanie w ciągu 24h | szybka dostawa

✅ BOM/DFM i testowanie jakości

Opis

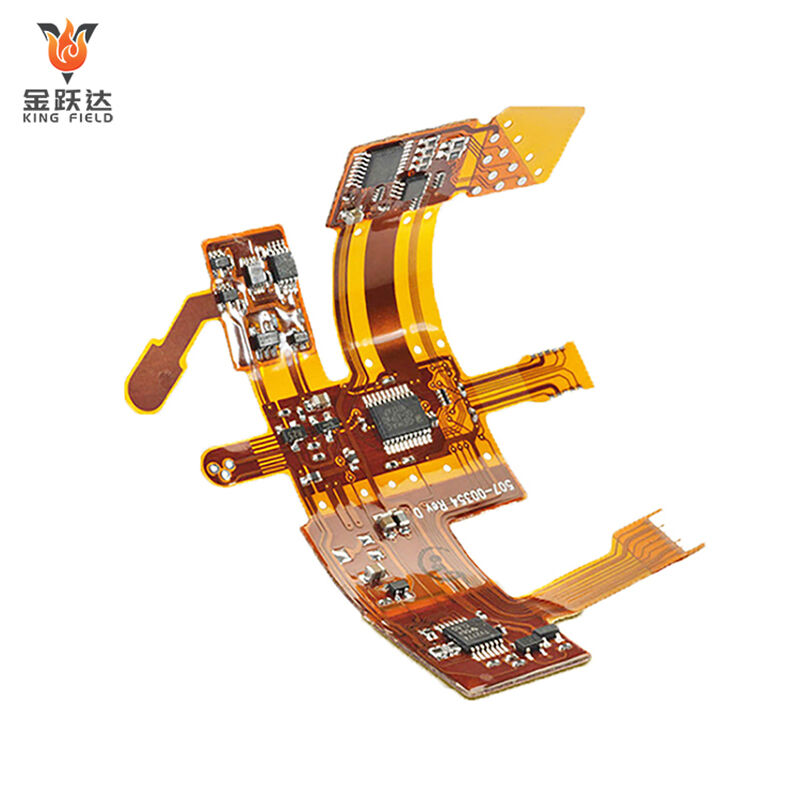

Montaż giętkich płytek PCB to proces umieszczania komponentów elektronicznych, takich jak rezystory, kondensatory i układy scalone, na giętkich materiałach, takich jak poliimid, przy użyciu procesu spawania dostosowanego do podłoży giętkich. Po niezbędnym obróbce powierzchni i testach wydajności tworzy on elastyczny, cienki i trwały funkcjonalny komponent elektroniczny odpowiedni do zastosowań w elektronice użytkowej, elektronice samochodowej, urządzeniach medycznych oraz innych obszarach.

Główne testy dla montażu giętkich płytek PCB koncentrują się na wydajności elektrycznej, niezawodności mechanicznej, jakości lutowania i wyglądzie oraz odporności środowiskowej, obejmują one konkretne

1.Test ciągłości do sprawdzania ciągłości obwodu i lokalizacji przerw oraz zwarć: Weryfikacja poprawności połączeń elektrycznych.

2.Pomiar rezystancji izolacji w celu sprawdzenia skuteczności izolacji pomiędzy przewodami.

3.Test impedancji w celu zapewnienia jakości transmisji sygnału.

4.Test wytrzymałości napięciowej w celu zapobiegania przebiciom wysokim napięciem.

5.Test gięcia symulujący rzeczywiste warunki pracy: Ocena zdolności obwodu do wytrzymywania wielokrotnego gięcia.

6.Test skręcania i rozciągania w celu sprawdzenia wytrzymałości połączeń lutowniczych elementów.

7.Inspekcja AOI do wykrywania wad, takich jak zimne luty i fałszywe luty.

8.Inspekcja AXI wyglądu i jakości lutowania wewnętrznych połączeń lutowniczych: Test odporności elementu na wahania temperatury.

9.Oraz testy symulowane w wysokiej i niskiej temperaturze oraz testy wilgotnego ciepła w ekstremalnych warunkach w celu kompleksowego zapewnienia stabilnej pracy elementów w złożonych scenariuszach.

Zastosowania i innowacje w montażu obwodów giętkich

Dzięki swojej cienkości, elastyczności i odporności na zginanie, zestawy płytek giętkich PCB są powszechnie stosowane w wielu branżach o wysokich wymaganiach dotyczących przystosowania do ograniczonej przestrzeni i miniaturyzacji.

Elektronika konsumencka: Dostosowuje się do nieregularnych struktur telefonów składanych, smartwatchy, bezprzewodowe słuchawki i inne urządzenia, umożliwiając kompaktowe układanie. Stosowane w kamerach, konsolach do gier i innych produktach, spełniając wymagania dotyczące elastycznego łączenia złożonych obwodów wewnętrznych.

Elektronika motoryzacyjna: Stosowane w desce rozdzielczej, ekranach centralnej kontroli i systemach rozrywki w samochodach, umożliwiając elastyczne prowadzenie połączeń między poszczególnymi komponentami. Dostosowuje się do systemu zarządzania baterią (BMS) pojazdów napędzanych energią elektryczną, wytrzymując wibracje i zmiany temperatury podczas pracy pojazdu.

Urządzenia medyczne: Stosowane w implantowanych urządzeniach medycznych, posiadających biokompatybilność i odporność na środowisko wewnętrzne. Dostosowane do sprzętu do obrazowania medycznego, umożliwiającego miniaturyzację i integrację obwodów o wysokiej precyzji.

Przemysł lotniczy: Dostosowuje się do dronów, czujników lotniczych i innego sprzętu, zmniejszając wagę oraz przystosowując do warunków wibracji i wstrząsów.

Elektronika przemysłowa: Stosowane w złączach przemysłowych robotów, umożliwiając niezawodne połączenia elektryczne między ruchomymi częściami. Wykorzystywane w automatycznym sprzęcie testowym i modułach czujników, spełniając wymagania odporności środowiskowej i elastycznego montażu w scenariuszach przemysłowych.

Możliwości produkcyjne (forma)

| Możliwości procesowe w zakresie produkcji urządzeń | |||||

| Pojemność SMT | 60 000 000 chipów/dzień | ||||

| Pojemność THT | 1.500,000 układów/dzień | ||||

| Czas dostawy | Przyspieszone w 24 godziny | ||||

| Typy płyt PCB dostępne do montażu | Płyty sztywne, płyty giętkie, płyty sztywno-giętkie, płyty aluminiowe | ||||

| Specyfikacja PCB do montażu | Maksymalny rozmiar: 480x510 mm; Minimalny rozmiar: 50x100 mm | ||||

| Minimalny komponent montażowy | 03015 | ||||

| Minimalny BGA | Płytki sztywne 0,3 mm; Płytki giętkie 0,4 mm | ||||

| Minimalny komponent o małej ścieżce | 0.3 mm | ||||

| Dokładności rozmieszczenia komponentów | ±0.03 mm | ||||

| Maksymalna wysokość komponentu | 25 mm | ||||

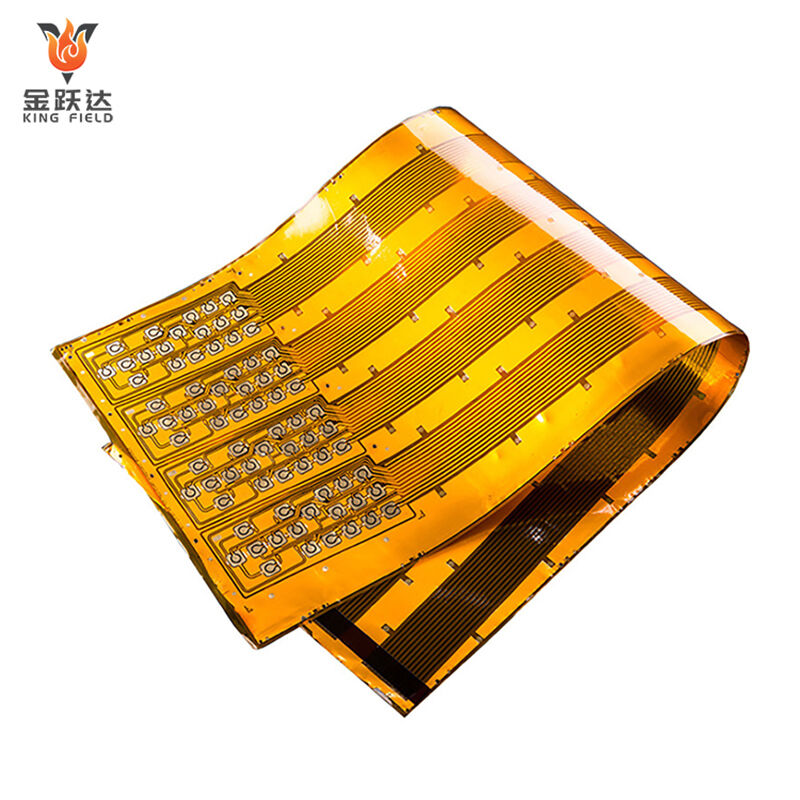

1.przygotowanie: Wyczyść giętką podłożę, usuwając zanieczyszczenia powierzchniowe i sprawdzając integralność obwodu. Wykonaj obróbkę powierzchni podłoża, aby poprawić jakość lutowania i zapobiec utlenianiu miedzi.

1.przygotowanie: Wyczyść giętką podłożę, usuwając zanieczyszczenia powierzchniowe i sprawdzając integralność obwodu. Wykonaj obróbkę powierzchni podłoża, aby poprawić jakość lutowania i zapobiec utlenianiu miedzi.

2. Montaż komponentów: Użyj technologii montażu powierzchniowego (SMT), aby dokładnie umieścić elementy SMD, takie jak rezystory, kondensatory i układy scalone, w wyznaczonych miejscach na podłożu. Kontroluj ciśnienie i temperaturę podczas montażu, aby zapobiec odkształceniom giętkiego podłoża, które mogłyby wpłynąć na dokładność.

3. Lutowanie i utwardzanie: Użyj lutowania reflokowego do stopienia i schłodzenia pasty lutowniczej, aby osiągnąć stabilne połączenie między komponentami a podłożem. Niektóre komponenty przelotowe wymagają lutowania falowego w celu zapewnienia niezawodności lutowania.

4. Inspekcja i rozwiązywanie problemów: Inspekcja wizualna: Użyj sprzętu AOI do wykrywania wad, takich jak zimne złącza lutownicze, mostki i nieprawidłowe ustawienie komponentów. Inspekcja wewnętrzna: Użyj promieni X do sprawdzania jakości złączy lutowniczych komponentów typu BGA i innych upakowanych. Testy elektryczne: Wykonaj testy ciągłości i rezystancji izolacji, aby wyeliminować zwarcia i przerwy.

5. Przetwarzanie końcowe: Wykonaj hermetyzację i ochronę zgodnie z potrzebami, aby poprawić odporność na warunki środowiskowe. Zginaj i kształtuj zgodnie ze scenariuszem zastosowania; niektóre wymagają warstwowania i laminowania. Na końcu przeprowadza się testy niezawodności, takie jak testy gięcia i wysokiej/niskiej temperatury, aby zapewnić zgodność produktu ze standardami.

Kluczowe aspekty projektowania montażu płyt giętkich (Flex PCB)

Projektowanie zestawów giętych PCB musi uwzględniać cztery podstawowe cele: elastyczność, możliwość produkcji, niezawodność i kontrolę kosztów. Należy wykorzystać zalety gięcia, składania i redukcji masy, jednocześnie minimalizując podatność na uszkodzenia i wrażliwość procesową giętkich podłoży. Poniżej przedstawiono kluczowe aspekty do rozważenia w całym procesie od projektowania do produkcji seryjnej, uporządkowane według priorytetu i logicznej kategorii:

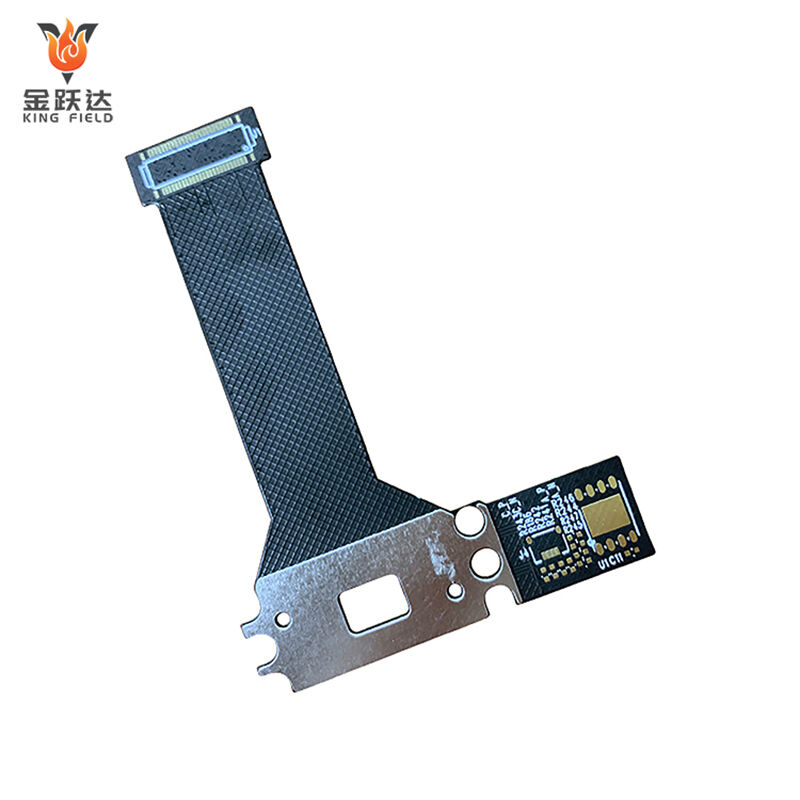

1. Podłoże i kompatybilność z elastycznością: Preferowane podłoża PI. Całkowita grubość określa promień gięcia. Umieszczanie elementów/przejści w strefie gięcia jest zabronione. W strefach sztywnych stosuje się dodatkowe podłoża FR4/aluminium w celu wzmocnienia.

2. Dobór i rozmieszczenie elementów: Należy wybierać cienkie, małe elementy 0402/0201, rozmieszczając je w odległości co najmniej 3 mm od granicy gięcia. Większe elementy/łączniki mocuje się na płytach wzmocnionych. Symetryczne rozmieszczenie zapobiega nierównomiernemu rozłożeniu masy.

3. Projektowanie ścieżek i pól lutowniczych: Obwody w obszarze gięcia powinny biec równolegle przy stałej szerokości i wykorzystywać przejście łukowe. Płaskowniki powinny być nieco większe niż na standardowej płytce PCB. Warstwa folii powinna przylegać do podłoża. Przejścia przez otwory (vias) powinny znajdować się w odległości co najmniej 5 mm od obszaru gięcia.

4. Adaptacja procesu: Używa się oprzyrządowania do lutowania wtopy w celu kontrolowania ilości pasty lutowniczej;

5. Produkcja seryjna i niezawodność: Zapewniono otwory pozycjonujące i punkty testowe, a także zaprojektowano konstrukcję uniemożliwiającą pomyłki; wybiera się płaskowniki złote metodą immersyjną oraz komponenty odpornożarne dla środowisk o wysokiej temperaturze/wilgotności, a w przypadku zastosowań dynamicznych stosuje się cienką folię miedzianą wraz z układem ścieżek typu meander.

Montaż giętkich płytek PCB a montaż sztywnych płytek PCB: kluczowa różnica

Dla grupy docelowej Kingfield zrozumienie podstawowych różnic między montażem elastycznych a sztywnych płytek PCB jest kluczowe dla projektowania produktów, ich wydajności oraz optymalizacji kosztów. Poniżej przedstawiona jest uporządkowana, specyficzna dla branży porównawcza analiza, która podkreśla główne różnice i wspomaga podejmowanie decyzji:

1. Podstawowy materiał podłoża

| Proporcje | Złożenie giętkowej płytki drukowanej (FPCA) | Złożenie sztywnej płytki drukowanej (RPCA) | |||

| Materiał bazowy | Folie poliimidowe (PI) lub polietylentereftalanowe (PET) — cienkie, lekkie i giętkie. | FR-4, aluminium lub ceramika — sztywne i wymiarowo stabilne. | |||

| Główna cecha | Umożliwia wielokrotne składanie, skręcanie lub dopasowywanie do kształtów 3D. | Zachowuje stały kształt; odporny na odkształcenia mechaniczne w standardowych warunkach pracy. | |||

| Przewaga Kingfield | Używa wysokiej jakości podłoży PI o doskonałej odporności termicznej dla trudnych warunków środowiskowych. | Wysokiej jakości materiały FR-4/o niskich stratach do zastosowań wysokoczęstotliwościowych. | |||

2. Wydajność mechaniczna i elastyczność projektowania

| Proporcje | Montaż płytki PCB giękiej | Sztywne montaże płytek PCB | |||

| Czynnik kształtu | Bardzo cienkie, lekkie. | Grubsze, cięższe. | |||

| Plastyczność | Możliwość składania, zwijania lub montażu na powierzchniach krzywoliniowych. | Brak elastyczności — wymaga płaskiego montażu. | |||

| Wolność projektowania | Obsługuje gęste rozmieszczenie komponentów, trasowanie 3D oraz oszczędność miejsca w ciasnych obudowach. | Ograniczone do konstrukcji 2D/płaskich; rozmieszczenie komponentów ograniczone przez sztywną strukturę. | |||

| Trwałość | Odporność na wibracje/uderzenia. | Wrażliwe na uderzenia. | |||

4. Scenariusze zastosowań

| Montaż płytki PCB giękiej | Sztywne montaże płytek PCB | ||||

| Urządzenia noszone E42 | Elektronika użytkowa (smartfony, laptopy, telewizory) | ||||

| Elektronika motoryzacyjna | Sterowanie przemysłowe (PLC, sterowniki silników, sprzęt do automatyzacji zakładów) | ||||

| Lotnictwo i Obrona | Sprzęt medyczny | ||||

| Urządzenia IoT | Centra danych B41 | ||||

| Elektronika składana | Elektryka energetyczna |

5. Podsumowanie możliwości montażowych Kingfield

| Obsługa | Montaż płytki PCB giękiej | Sztywne montaże płytek PCB | |||

| TECHNOLOGIA | SMT, COB, łaczenie drutowe, montaż hybrydowy giętko-sztywny. | SMT, montaż przelotowy, technologia mieszana, trasowanie wysokiej częstotliwości. | |||

| Kontrola jakości | AOI + kontrola rentgenowska dla ukrytych złączy lutowniczych. | AOI, ICT, testowanie funkcjonalne dla złożonych zestawów. | |||

| Czas Oczekiwania | 7–15 dni roboczych | 3–10 dni roboczych | |||

| DOSTOSOWANIE | Wysoki — obsługuje niestandardowe promienie gięcia, trasowanie 3D oraz projekty hybrydowe (giętkie + sztywne sekcje). | Umiarkowany — możliwość dostosowania układu, ale ograniczone do sztywnych kształtów. | |||

Przewodnik decyzyjny dla klientów — wybierz montaż płytek giętkich (flex PCB), jeśli:

✅ Twój produkt wymaga kompaktowości, giętkości lub integracji 3D.

✅ Projektujesz urządzenia noszone, samochodowe, lotnicze lub urządzenia IoT.

✅ Odporność na wibracje/udary jest kluczowym wymaganiem. Wybierz montaż płytek sztywnych (rigid PCB), jeśli.

✅ Wysoka opłacalność w produkcji seryjnej jest priorytetem.

✅ Twój produkt jest stacjonarny lub wymaga dużych/ciężkich komponentów.

✅ Potrzebujesz prostego i trwało rozwiązywania dla standardowych urządzeń elektronicznych.

Kingfield oferuje kompleksowe usługi montażowe dla obu technologii, wspierane pomocą inżynieryjną w optymalizacji projektu pod kątem wydajności, kosztów i możliwości produkcji. Skontaktuj się z naszym zespołem technicznym, aby omówić szczególne potrzeby Twojego projektu!