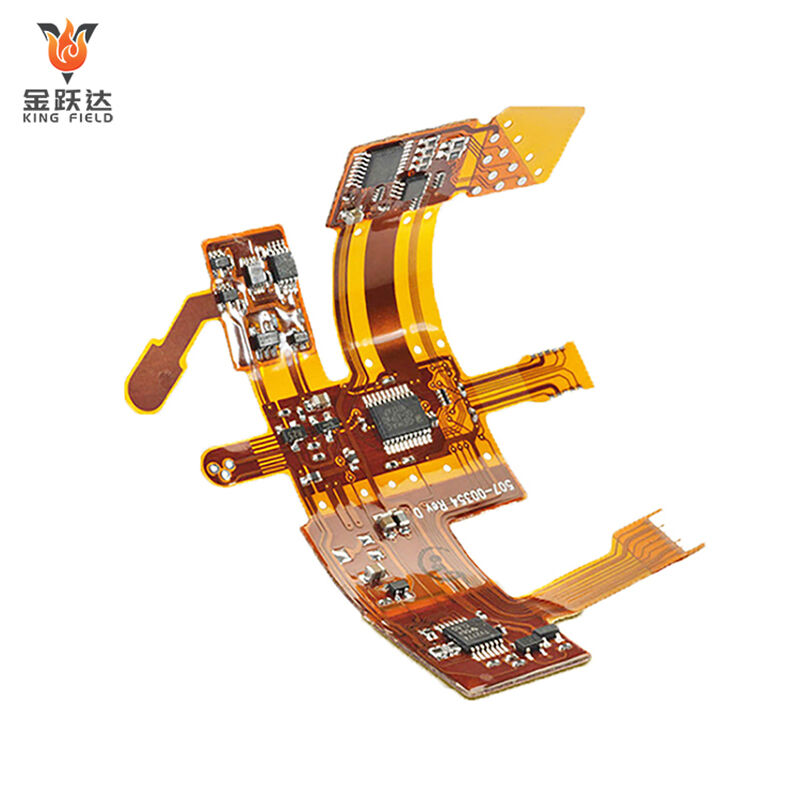

Skládací plošný spoj

Sestava přesných ohebných DPS pro lékařské/průmyslové/automobilové/spořební elektroniky. Ohýbatelné, úsporné návrhy v kombinaci s prototypováním během 24 hodin, rychlou dodávkou, BOM/DFM podpora a testování AOI. Spolehlivé pájení pro ohebné DPS —urychlete svůj výzkum a vývoj, snižte rizika.

✅ Ohebná, kompaktní montáž

✅ 24h prototypování | rychlé dodání

✅ BOM/optimalizace pro výrobu a kontrola kvality

Popis

Montáž flexibilních tištěných spojů je proces upevnění elektronických součástek, jako jsou rezistory, kondenzátory a čipy, na pružné materiály, jako je polyimid, pomocí svařovacího procesu přizpůsobeného ohebným podložkám. Po nutné povrchové úpravě a testování výkonu vznikne ohebná, tenká a trvanlivá funkční elektronická součástka vhodná pro spotřební elektroniku, automobilovou elektroniku, lékařské přístroje a další oblasti.

Hlavní zkoušky montáže flexibilních tištěných spojů se zaměřují na elektrický výkon, mechanickou spolehlivost, kvalitu pájení a vzhledu a také na přizpůsobení prostředí, konkrétně zahrnují

1.Kontrola spojitosti pro ověření spojitosti obvodu a řešení problémů s přerušenými a zkratovanými obvody: Ověřte správnost elektrických připojení.

2.Měření izolačního odporu pro ověření izolačních vlastností mezi vodiči.

3.Impedanční test pro zajištění kvality přenosu signálu.

4.Zkouška dielektrické pevnosti pro prevenci průrazu vysokým napětím.

5.Ohybový test simulující skutečné provozní podmínky: Vyhodnocení odolnosti obvodu vůči opakovanému ohýbání.

6.Torzní test a tahový test pro ověření pevnosti pájení součástek.

7.AOI kontrola pro identifikaci vad, jako jsou studené pájené spoje a falešné pájené spoje.

8.AXI kontrola vzhledu a kvality pájení vnitřních pájených spojů: Test odolnosti součástek vůči teplotním změnám.

9.A simulační zkoušky vysokých a nízkých teplot a vlhkého tepla v extrémních prostředích za účelem komplexního zajištění stabilního provozu součástek v náročných scénářích.

Aplikace a inovace montáže flexibilních tištěných spojů

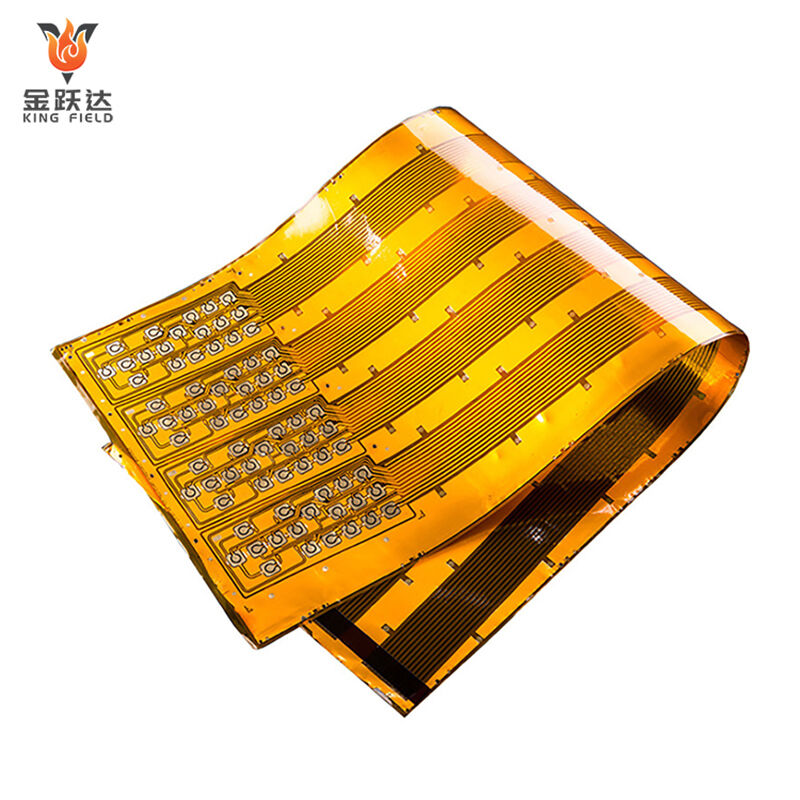

Díky své tenkosti, pružnosti a odolnosti proti ohýbání je flexibilní plošný spoj široce využíván v mnoha odvětvích s vysokými nároky na prostorovou přizpůsobitelnost a miniaturizaci.

Spotřební elektronika: Přizpůsobuje se nepravidelným strukturám skládacích telefonů, chytrých hodinek, bezdrátových sluchátek a dalších zařízení, což umožňuje kompaktní uspořádání. Používá se v kamerách, herních konzolích a dalších produktech, kde naplňuje požadavky na flexibilní připojení složitých vnitřních obvodů.

Automobilová elektronika: Používá se v palubních deskách, středních ovládacích obrazovkách a palubních zábavních systémech, což umožňuje flexibilní zapojení mezi komponenty. Přizpůsobuje se systému řízení baterií (BMS) vozidel s novými zdroji energie a odolává vibracím a změnám teploty během provozu vozidla.

Lékařské přístroje: Používá se v implantabilních lékařských zařízeních, má biokompatibilitu a odolnost vůči vnitřnímu prostředí. Přizpůsobuje se lékařským zobrazovacím přístrojům, což umožňuje miniaturizaci a integrované vysokopřesné obvody.

Letecký průmysl: Přizpůsobí se dronům, leteckým senzorům a dalšímu vybavení, snižuje hmotnost a přizpůsobuje se podmínkám vibrací a rázů.

Průmyslová elektronika: Používá se v kloubech průmyslových robotů, umožňuje spolehlivé elektrické připojení mezi pohyblivými částmi. Používá se v automatických zkušebních zařízeních a senzorových modulech, splňuje požadavky na odolnost vůči prostředí a flexibilní instalaci v průmyslových aplikacích.

Výrobní kapacita (forma)

| Schopnosti výrobního procesu výroby zařízení | |||||

| SMT Kapacita | 60 000 000 čipů/den | ||||

| THT Kapacita | 1.500,000 čipů/den | ||||

| Doba dodání | Urychlené zpracování za 24 hodin | ||||

| Typy desek plošných spojů dostupné pro osazování | Tužší desky, flexibilní desky, kombinované tuhé-flexibilní desky, hliníkové desky | ||||

| Specifikace desek plošných spojů pro osazování | Maximální velikost: 480x510 mm; Minimální velikost: 50x100 mm | ||||

| Minimální součástka pro osazení | 03015 | ||||

| Minimální BGA | Tuha deska 0,3 mm; Flexibilní desky 0,4 mm | ||||

| Minimální jemná rozteč komponent | 0.3 mm | ||||

| Přesnost umístění součástek | ±0,03 mm | ||||

| Maximální výška komponenty | 25 mm | ||||

1. Příprava: Vyčistěte flexibilní substrát, odstraňte povrchové nečistoty a zkontrolujte integritu obvodu. Proveďte povrchovou úpravu substrátu za účelem zlepšení pájecích vlastností a zabránění oxidaci mědi.

1. Příprava: Vyčistěte flexibilní substrát, odstraňte povrchové nečistoty a zkontrolujte integritu obvodu. Proveďte povrchovou úpravu substrátu za účelem zlepšení pájecích vlastností a zabránění oxidaci mědi.

2. Umístění součástek: Použijte technologii povrchové montáže (SMT) k přesnému umístění SMD součástek, jako jsou rezistory, kondenzátory a čipy, na předem určená místa na substrátu. Během montáže řiďte tlak a teplotu, aby nedošlo k deformaci flexibilního substrátu, která by ovlivnila přesnost.

3. Lepení a pájení: Použijte reflow pájení k roztavení a ochlazení pájky, čímž dosáhnete stabilního spojení mezi součástkami a substrátem. Některé průchozí součástky vyžadují vlnové pájení, aby byla zajištěna spolehlivost pájení.

4. Kontrola a odstraňování závad: Vizuální kontrola: Použijte AOI zařízení ke kontrole vad, jako jsou chladné pájené spoje, můstkování a nesprávné umístění součástek. Vnitřní kontrola: Použijte rentgen ke kontrole kvality pájených spojů u BGA a dalších zapouzdřených součástek. Elektrické testování: Proveďte testy spojitosti a izolačního odporu, abyste vyloučili zkraty a přerušené obvody.

5. Dodatečné zpracování: Podle potřeby proveďte zalévání a ochranu, aby se zlepšila odolnost vůči prostředí. Ohněte a tvarujte podle aplikačního scénáře; některé vyžadují vícevrstvost a laminaci. Nakonec jsou provedeny testy spolehlivosti, jako jsou ohybové a vysoké/nízké teplotní testy, aby se zajistilo, že výrobek splňuje požadované normy.

Klíčové aspekty při návrhu montáže Flex desek (Flexibilní desky plošných spojů)

Návrh sestavy flexibilního DPS musí vyvažovat čtyři základní cíle: pružnost, výrobní proveditelnost, spolehlivost a kontrolu nákladů. Musí využívat výhod ohebnosti, skládání a snížení hmotnosti, a zároveň eliminovat zranitelnost a citlivost procesu u flexibilních substrátů. Níže jsou uvedeny klíčové aspekty celého procesu od návrhu až po sériovou výrobu, seřazené podle priority a logických kritérií:

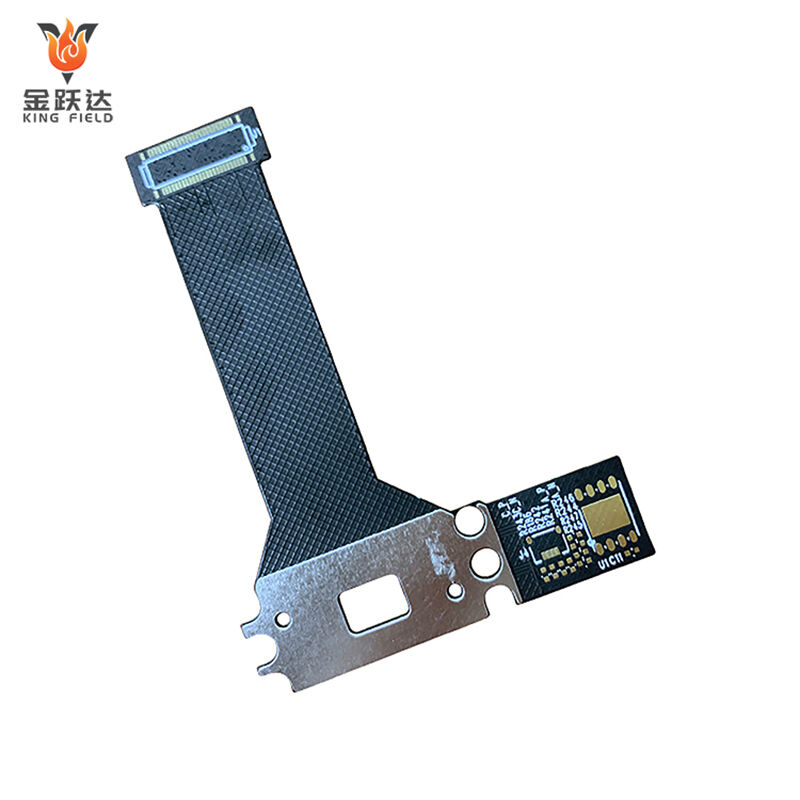

1. Substrát a kompatibilita flexibilita: Upřednostněte substráty PI. Celková tloušťka určuje poloměr ohybu. Součástky/vývody nejsou v ohybové zóně povoleny. V tuhých oblastech se pro zpevnění přidávají substráty FR4/hliník.

2. Výběr a rozmístění součástek: Vyberte tenké, malé součástky 0402/0201, umístěné minimálně 3 mm od hranice ohybu. Větší součástky/konektory jsou upevněny na zpevňovacích deskách. Symetrické rozmístění zabraňuje nerovnoměrnému rozložení hmotnosti.

3. Návrh obvodu a plošek: Obvody v ohybové oblasti by měly běžet paralelně se stálou šířkou a používat obloukový přechod. Plošky by měly být o něco větší než u běžné DPS. Ochranná fólie by měla přilnavat k substrátu. Vias by měly být umístěny alespoň 5 mm od ohybové oblasti.

4. Přizpůsobení procesu: Pro tepelné pájení se používají přípravky ke kontrole množství pájecí pasty;

5. Sériová výroba a spolehlivost: Jsou vyhrazena polohovací díra a testovací body, navržena je ochrana proti chybám; pro prostředí s vysokou teplotou/vlhkostí jsou vybrány imerzní zlaté plošky a tepleně odolné součástky a pro dynamické aplikace se používá tenká měděná fólie + hadovitá zapojení.

Montáž flexibilních tištěných spojů vs. montáž tuhých tištěných spojů: klíčový rozdíl

Pro cílovou skupinu společnosti Kingfield je pochopení zásadních rozdílů mezi montáží flexibilních a tuhých DPS klíčové pro návrh produktu, jeho výkon a optimalizaci nákladů. Níže je uvedeno strukturované srovnání specifické pro odvětví, které zdůrazňuje hlavní rozdíly a pomáhá při rozhodování:

1. Základní materiál substrátu

| Aspekt | Skládací sestava plošných spojů (FPCA) | Tuhá sestava plošných spojů (RPCA) | |||

| Základní materiál | Polyimidové (PI) nebo polyethylentereftalátové (PET) fólie – tenké, lehké a ohebné. | FR-4, hliník nebo keramika – tuhé, pevné a rozměrově stabilní. | |||

| Klíčová vlastnost | Umožňuje opakované skládání, kroutění nebo přizpůsobení 3D tvarům. | Zachovává pevný tvar; odolný vůči fyzické deformaci za běžných provozních podmínek. | |||

| Výhoda Kingfield | Používá vysoce kvalitní PI nosné materiály s vynikající odolností proti teplotě pro náročné prostředí. | Vysoce kvalitní materiály FR-4/se sníženými ztrátami pro vysokofrekvenční aplikace. | |||

2. Mechanický výkon a konstrukční flexibilita

| Aspekt | Skládací plošný spoj | Tuhý plošný spoj | |||

| Formát | Ultra tenký, lehký. | Tlustší, těžší. | |||

| Ohýbacelnost | Lze skládat, vinout nebo montovat na zakřivené plochy. | Bez flexibility – vyžaduje rovnou montáž. | |||

| Návrhová svoboda | Podporuje husté umístění součástek, 3D trasy a úsporu místa v těsných prostorech. | Omezeno na 2D/rovinové návrhy; umístění součástek omezeno tuhou konstrukcí. | |||

| Odolnost | Odolný proti vibracím/nárazům. | Náchylný k nárazům. | |||

4. Aplikační scénáře

| Skládací plošný spoj | Tuhý plošný spoj | ||||

| Nosné zařízení E42 | Spotřební elektronika (chytré telefony, notebooky, televize) | ||||

| Automobilová elektronika | Průmyslové řízení (PLC, řídicí jednotky motorů, zařízení pro automatizaci výroby) | ||||

| Letectví a obrana | Lékařské vybavení | ||||

| IoT zařízení | Datová centra B41 | ||||

| Skládací elektronika | Elektrotechnika |

5. Přehled montážních kapacit Kingfield

| Služba | Skládací plošný spoj | Tuhý plošný spoj | |||

| TECHNOLOGIE | SMT, COB, drátové spojování, hybridní montáž flexibilních a tuhých desek. | SMT, montáž do otvorů, smíšené technologie, vysokofrekvenční směrování. | |||

| Kontrola kvality | AOI + rentgenová kontrola pro skryté pájené spoje. | AOI, ICT, funkční testování pro složité sestavy. | |||

| Dodací lhůta | 7–15 pracovních dnů | 3–10 pracovních dnů | |||

| Přizpůsobení | Vysoká – podporuje vlastní ohybové poloměry, 3D trasování a hybridní návrhy (flexibilní + tuhé části). | Střední – přizpůsobitelné uspořádání, ale omezené na tuhé tvary. | |||

Průvodce rozhodováním pro zákazníky – Vyberte flexibilní osazení DPS, pokud:

✅ Váš výrobek vyžaduje kompaktnost, ohebnost nebo 3D integraci.

✅ Navrhujete zařízení pro nošení, automobilový průmysl, letecký průmysl nebo IoT zařízení.

✅ Odolnost proti vibracím/otřesům je kritickým požadavkem. Vyberte tuhé osazení DPS, pokud.

✅ Nákladová efektivita pro vysoké objemy výroby má přednost.

✅ Váš výrobek je stacionární nebo vyžaduje velké/těžké komponenty.

✅ Potřebujete jednoduché a odolné řešení pro běžnou elektroniku.

Společnost Kingfield nabízí kompletní montážní služby pro obě technologie, včetně inženýrské podpory pro optimalizaci vašeho návrhu z hlediska výkonu, nákladů a výrobních možností. Kontaktujte náš technický tým a prodiskutujte potřeby konkrétního projektu!