Płyta PCB samochodowa

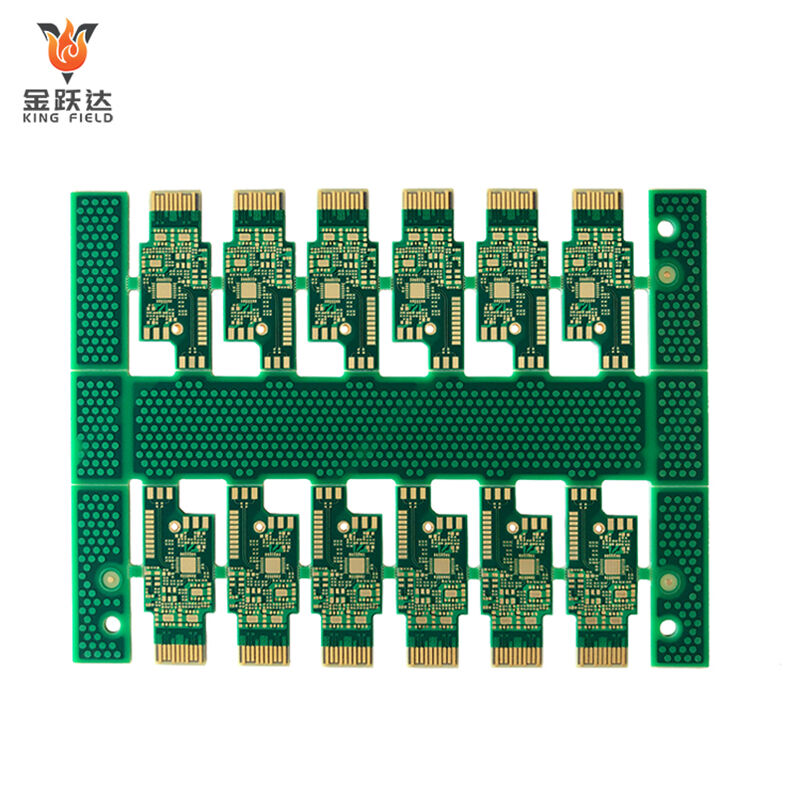

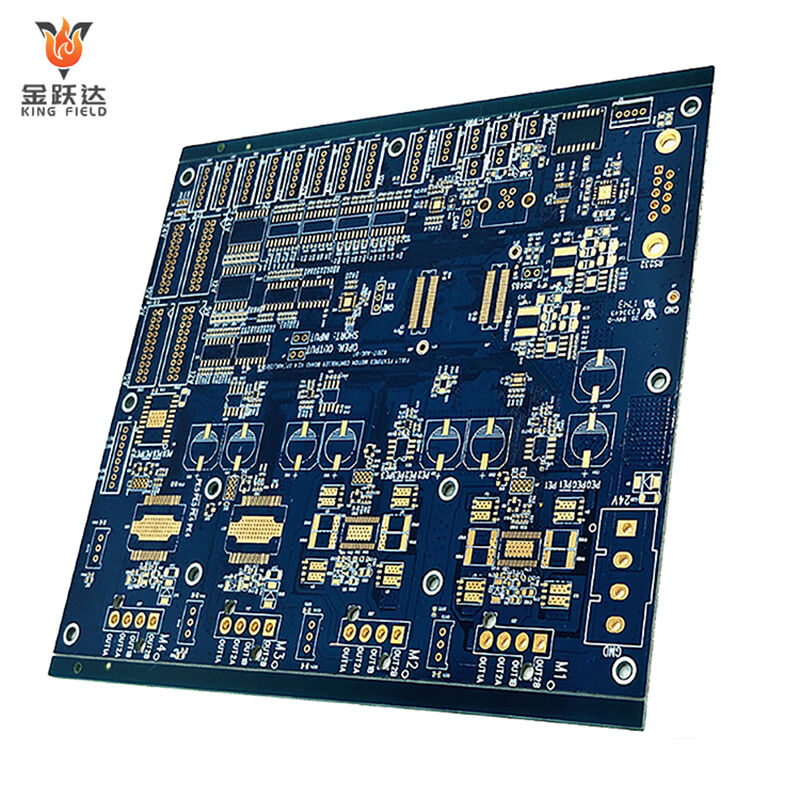

Płytki PCB o klasie motoryzacyjnej zaprojektowane pod kątem niezawodności w trudnych warunkach środowiskowych pojazdów (skrajne temperatury, wibracje, zakłócenia elektromagnetyczne). Zgodne ze standardami IATF 16949 i AEC-Q200 — idealne dla systemów rozrywki pokładowej, ADAS, układu napędowego oraz systemów EV/hybrydowych.

Wysokiej jakości materiały, precyzyjna elektronika oraz wieloetapowe testowanie (AOI/ICT/promieniowanie X) gwarantują długotrwałą wydajność. Prototypowanie w ciągu 24 godzin, szybka dostawa oraz optymalizacja DFM wspierają płynną integrację z elektroniką samochodową.

✅ Zgodność z normami IATF 16949/AEC-Q200

✅ Odporność na trudne warunki środowiskowe (temperatura/wibracje/zakłócenia EMI)

✅ Skupienie na systemach EV/ADAS/napędowych/rozrywce pokładowej

Opis

Czym są płytki PCB do zastosowań motoryzacyjnych?

PCB dla samochodów są płytami drukowanymi specjalnie zaprojektowanymi i wyprodukowanymi do samochodowych systemów elektronicznych. Są one podstawowymi nośnikami sprzętu dla różnych urządzeń elektronicznych samochodowych i muszą spełniać rygorystyczne wymagania dotyczące pracy.

środowiskowe i normy bezpieczeństwa samochodów. W przeciwieństwie do zwykłych płyt PCB stosowanych w elektronikach konsumenckich, ich podstawowymi cechami są wysoka niezawodność, wysoka odporność na warunki pogodowe i silna kompatybilność elektromagnetyczna.

Scenariusze pozycjonowania i zastosowania rdzenia

Płyty elektryczne samochodowe obejmują wszystkie systemy elektroniczne w pojeździe i można je podzielić na następujące kategorie: System sterowania układem napędowym: jednostka sterowania silnikiem (ECU), deska sterowania przekładnią, układ sterowania baterią (BMS) PCB,

System sterowania nadwoziem: Moduł sterowania nadwoziem (BCM), deska sterowania drzwiami, deska sterowania klimatyzacją, deska sterowania oświetleniem; system bezpieczeństwa: deska sterowania poduszkami powietrznymi, system przeciwblokowania hamulców (ABS) PCB,

Płyta obwodu programu elektronicznej kontroli stabilności (ESP), płyta czujników jazdy autonomicznej; Rozrywka pokładowa i system inteligentny: płyta główna ekranu centralnego sterowania, płyta nawigacji samochodowej, płyta modułu sieciowego pojazdu, inteligentna kokpit

Płyta sterownicza; System pomocniczy: Płyta systemu monitorowania ciśnienia w oponach (TPMS), płyta sterownicza kamery cofania, płyta wewnętrzna stacji ładującej.

Kluczowe wymagania techniczne

Odporność na skrajne warunki środowiskowe

· Zakres temperatury: Muszą wytrzymać szeroki zakres temperatur pracy od -40°C do 125°C, znacznie przekraczający ten dla płyt PCB urządzeń konsumenckich (0°C do 70°C);

· Odporność na wibracje i wstrząsy: Muszą spełniać wymagania dotyczące ciągłych wibracji i uderzeń podczas pracy pojazdu, a złącza lutownicze i obwody muszą być chronione przed odlutowaniem i uszkodzeniem;

· Odporność na wilgoć i korozję: Wskaźnik pochłaniania wody <0,1%, odporność na wysoką temperaturę, wilgotność oraz środowisko oleiste przedziału silnika, zapobieganie utlenianiu obwodów lub zwartym obwodom.

Wysoka niezawodność i bezpieczeństwo

· Ognioodporność: Muszą spełniać normę UL94 V-0, a niektóre kluczowe moduły muszą spełniać jeszcze rygorystyczniejsze standardy ognioodporności;

· Stabilność elektryczna: Rezystancja izolacji ≥10¹²Ω, napięcie wytrzymałe ≥2500V, aby zapobiec zwartym obwodom i przeciekom, które mogą powodować awarie pojazdu lub zagrożenia bezpieczeństwa;

· Wymagania dotyczące trwałości: Przewidywana trwałość ≥15 lat lub 200 000 km, znacznie dłuższa niż w przypadku płytek PCB w elektronice użytkowej (3–5 lat).

Silna zgodność elektromagnetyczna (EMC)

Wnętrze samochodu jest gęsto upakowane systemami elektronicznymi, co powoduje silne zakłócenia elektromagnetyczne. Płytki PCB samochodowe muszą spełniać następujące wymagania:

· Ograniczanie emisji zakłóceń elektromagnetycznych (EMI): aby zapobiec zakłóceniom własnych sygnałów elektromagnetycznych w innych modułach;

· Odporność na zakłócenia elektromagnetyczne (EMS): aby przeciwdziałać zakłóceniom pochodzącym z zewnętrznych sygnałów elektromagnetycznych i zapewniać stabilność sygnałów sterujących.

Specjalna adaptacja procesu

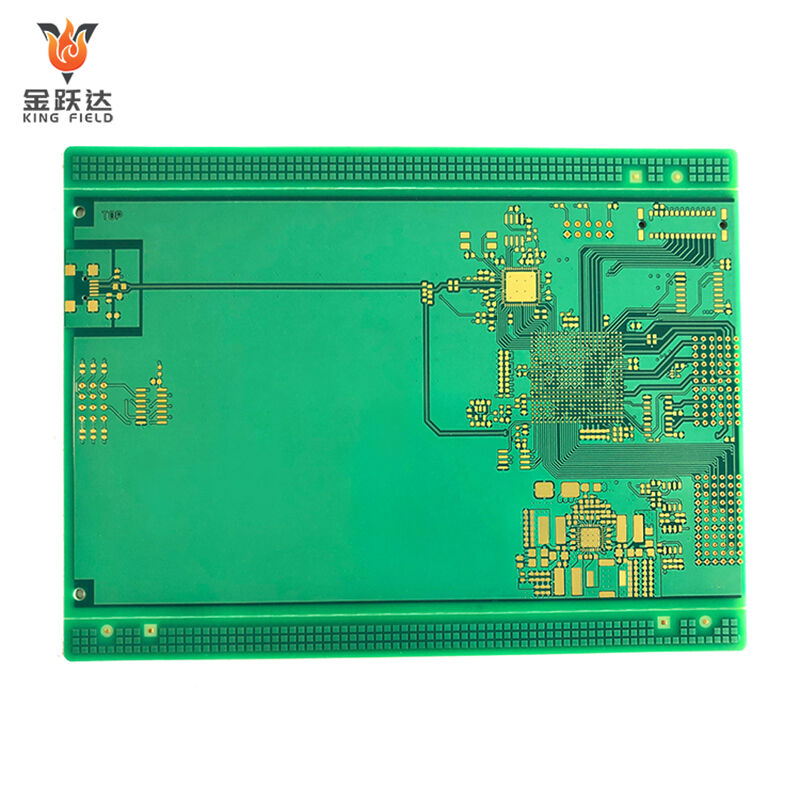

· Gruba miedź: Płytki obwodów drukowanych układów napędowych często wykorzystują miedź o grubości 3 uncje lub większej, aby spełnić wymagania związane z przesyłem dużych prądów;

· Podłoże wysokoczęstotliwościowe: Płytki obwodów drukowanych radarów systemów jazdy autonomicznej wymagają podłoży wysokoczęstotliwościowych, takich jak Rogers, aby zmniejszyć straty sygnału;

· Proces bezolowy: Zgodny ze standardami środowiskowymi, takimi jak RoHS i ELV, a niektóre modele wysokiej klasy muszą spełniać jeszcze bardziej rygorystyczne wymagania bezhalogenowe.

Główne typy i materiały podstawowe

| Typ płytki PCB samochodowej | Wybór podłoża | Zakres zastosowania | Podstawowe wymagania | ||

| Konwencjonalna płytka sterująca | Wysokotemperaturowe FR-4 (Tg≥170℃) | System kontroli nadwozia i system rozrywki | Odporność na temperaturę i wibracje | ||

| Płytka PCB układu napędowego | PCB aluminiowa, PCB miedziana | ECU silnika, płyta sterowania silnikiem | Wysoka przewodność cieplna, duża nośność prądowa | ||

| Płyta drukowana wysokiej częstotliwości/radarowa | Podłoża Rogersa, płyty ceramiczne | Radar pojazdu, moduł sieciowania pojazdu 5G | Niska stratność dielektryczna i stabilny sygnał wysokiej częstotliwości | ||

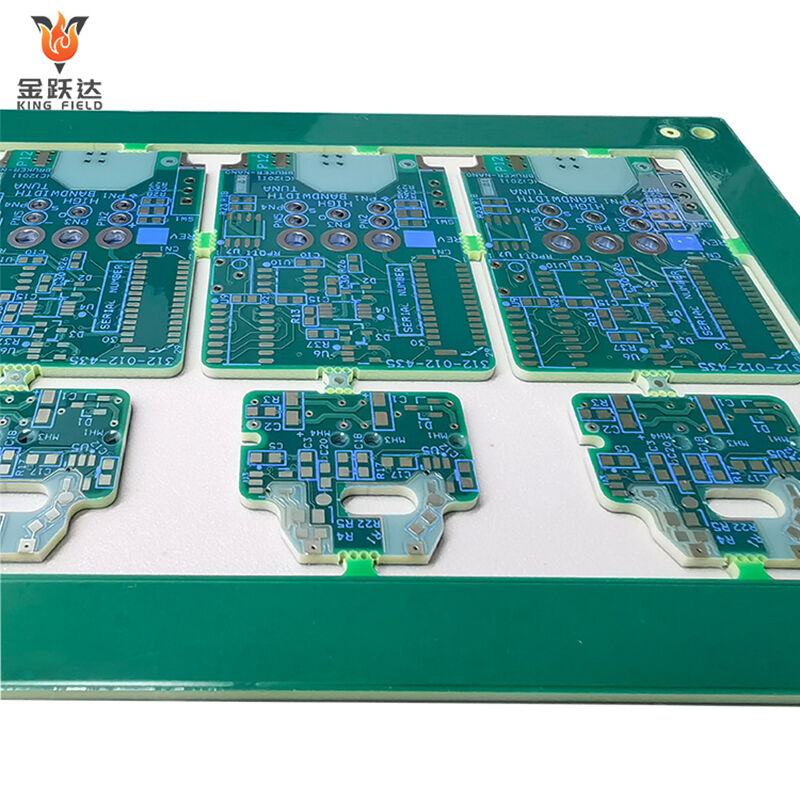

| Płyta gięgka/sztywno-gięgka | Podłoże poliimidowe (PI) | części instalacyjne o nieregularnym kształcie, takie jak drzwi i siedzenia samochodowe | Odporna na zginanie i odpowiednia do małych przestrzeni | ||

Standardy branżowe i certyfikaty

Płyty obwodów samochodowych muszą przejść rygorystyczne certyfikaty branży motoryzacyjnej, w tym:

IATF 16949: standard systemu zarządzania jakością w przemyśle motoryzacyjnym obejmujący cały proces projektowania i produkcji;

AEC-Q200: standard badania niezawodności komponentów pasywnych (płytki PCB muszą spełniać testy cykliczne temperatury, wibracji oraz wilgotnego ciepła);

oraz certyfikaty OEM: takie jak Volkswagen VW 80000 i Toyota TS16949, które są wyłącznymi standardami producentów samochodów i wymagają audytów wewnętrznych przed rozpoczęciem dostaw.

Możliwości produkcji sztywnych płytek RPCB

| Element | RPCB | HDI | |||

| minimalna szerokość linii/odstęp między liniami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| minimalny średnica otworu | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimalne otwarcie warstwy lutowniczej (jednostronne) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimalny mostek warstwy lutowniczej | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksymalny współczynnik aspektu (grubość/średnica otworu) | 0.417361111 | 0.334027778 | |||

| dokładność kontrolowania impedancji | +/-8% | +/-8% | |||

| grubość końcowa | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maksymalny rozmiar płytki | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maksymalna końcowa grubość miedzi | 6 uncji (210 µm) | 2 uncje (70 µm) | |||

| minimalna grubość płytki | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| maksymalna liczba warstw | 14 warstw | 12 warstw | |||

| Obróbka powierzchniowa | HASL-LF, OSP, złocenie immersyjne, cyna immersyjna, srebro immersyjne | Złocenie immersyjne, OSP, selektywne złocenie immersyjne | |||

| druk węglowy | |||||

| Minimalny/maksymalny rozmiar otworu laserowego | / | 3MIL / 9,8MIL | |||

| tolerancja rozmiaru otworu laserowego | / | 0.1 |