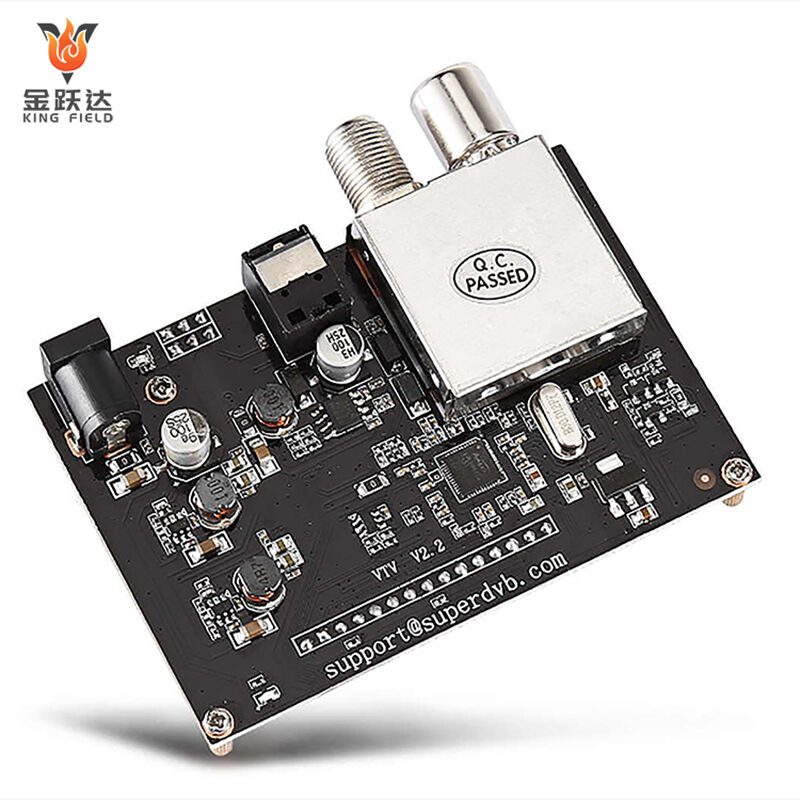

Montaż przewlekany

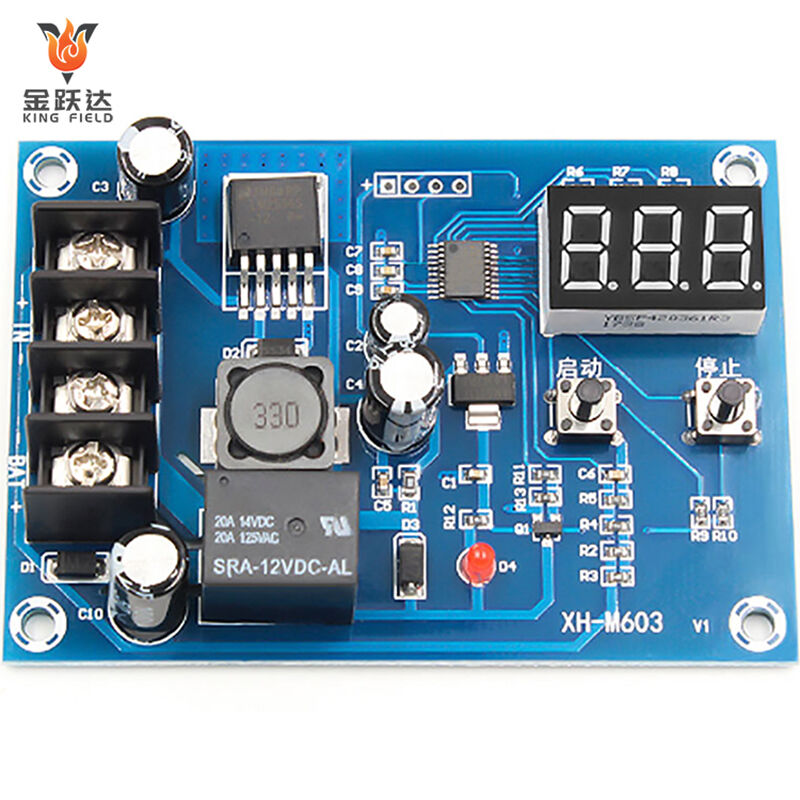

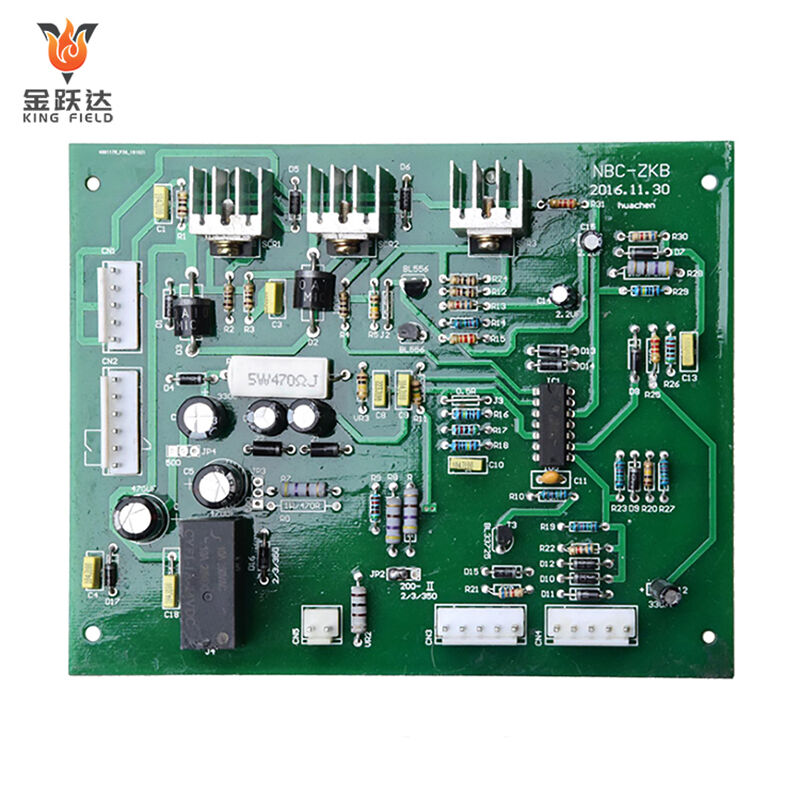

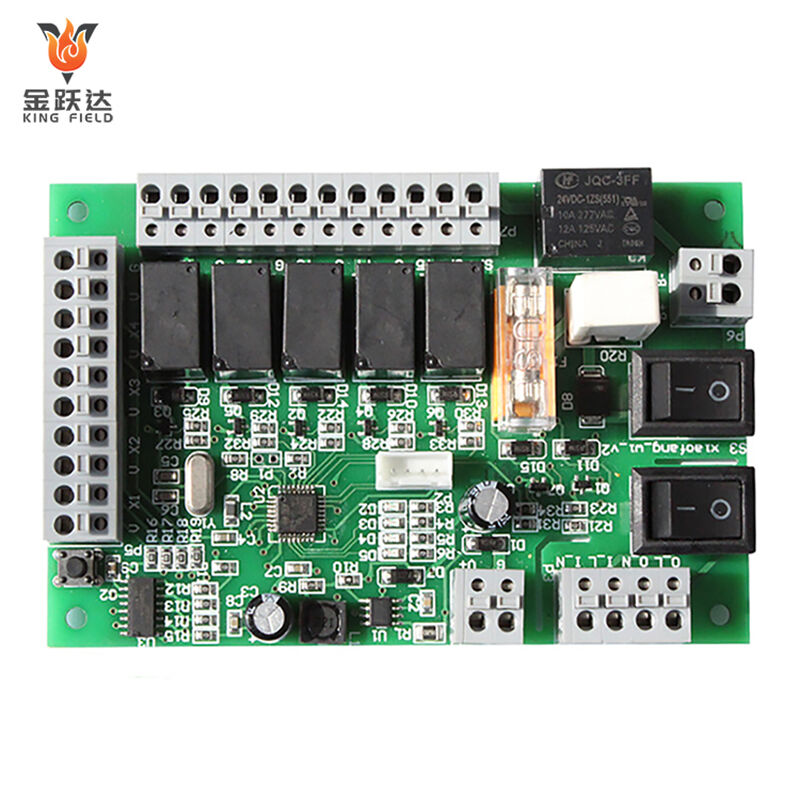

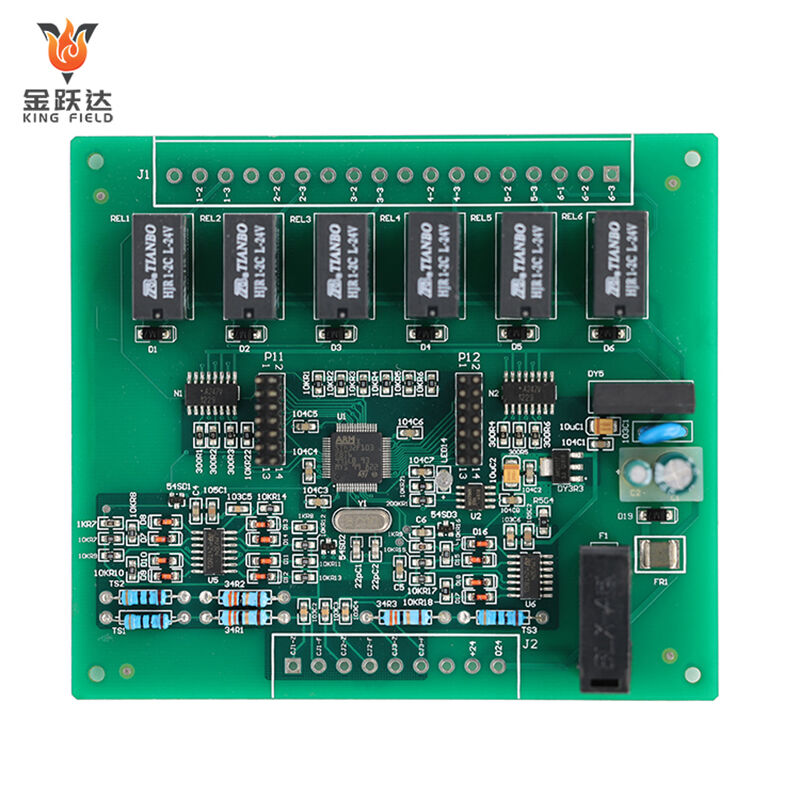

Niezawodne montaż przelotowy dla urządzeń medycznych/przemysłowych/automotywicznych/elektroniki użytkowej — specjalizacja w integracji trwałościowych, wysokoprądowych komponentów. Idealne dla urządzeń wymagających trwałych złączy lutowniczych, złącz wytrzymujących duże obciążenia oraz stabilnej transmisji mocy.

Zgodne z normą IPC-A-610, z precyzyjnym lutowaniem (fala/masa lutownicza), rygorystycznym testowaniem jakości (AOI/ICT) oraz doskonałą kompatybilnością z mieszanymi procesami montażu. Prototypowanie w ciągu 24 godzin, skalowalna produkcja seryjna oraz wsparcie DFM gwarantują opłacalne i trwałe rozwiązania dla systemów sterowania przemysłowego, modułów zasilania i urządzeń odpornych na trudne warunki pracy.

Opis

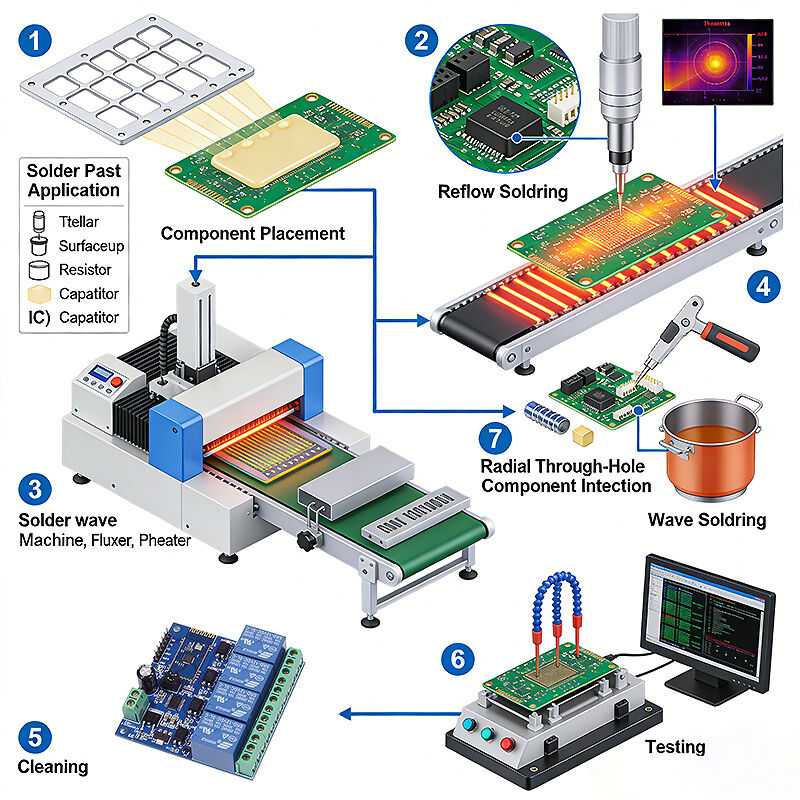

Montaż płytek drukowanych metodą przelotową to tradycyjny proces produkcyjny w elektronice, w którym komponenty z metalowymi wyprowadzeniami są wstawiane przez wiercone otwory w płytce drukowanej (PCB) i lutowane od przeciwnej strony (za pomocą falowego

lutowania lub lutowania ręcznego). W przeciwieństwie do technologii montażu powierzchniowego (SMT), komponenty THT są fizycznie zamocowane przez płytę PCB, co czyni je idealnym wyborem w zastosowaniach wymagających stabilności mechanicznej i obsługi wysokich mocy.

Główne cechy montażu THT

· Projekt komponentów: Komponenty THT mają długie, sztywne wyprowadzenia, które przechodzą przez otwory w płytce PCB, tworząc silne połączenie mechaniczne.

· Metody lutowania:

Lutowanie falowe: Proces automatyczny przeznaczony do produkcji dużych partii – płytki PCB są przeprowadzane nad falą stopionego lutu, aby połączyć jednocześnie wszystkie wyprowadzenia.

Lutowanie ręczne: Stosowane w produkcji małoseryjnej, montażu prototypów lub dużych/nietypowo ukształtowanych komponentów, których nie można lutować falą.

· Wytrzymałość mechaniczna: Wprowadzenie elementów przez otwory i ich zalutowanie tworzy trwałe połączenie odporne na wibracje, wstrząsy oraz obciążenia mechaniczne.

· Przetwarzanie mocy: Komponenty THT są zoptymalizowane do zastosowań o wysokim prądzie i napięciu dzięki większym rozmiarom wyprowadzeń oraz lepszemu odprowadzaniu ciepła.

Kluczowe etapy procesu montażu THT

· Przygotowanie komponentów : Przytnij wyprowadzenia komponentów do odpowiedniej długości (jeśli wymagane) w celu włożenia do płytki PCB.

· Wprowadzenie: Umieść wyprowadzenia komponentów przez wstępnie wywiercone otwory na płytce PCB (ręcznie dla prototypów, automatycznie za pomocą maszyn wprowadzających w produkcji seryjnej).

Lutowanie:

Lutowanie falowe: Płytka PCB (z zamontowanymi elementami) jest przekazywana nad falą lutu, która pokrywa odsłonięte wyprowadzenia i pola, tworząc trwałe połączenie.

Lutowanie ręczne: Użyj lutownicy, aby nałożyć lut na poszczególne wyprowadzenia w celu uzyskania precyzyjnych, niestandardowych połączeń.

· Obcinanie i czyszczenie: Odcinanie nadmiaru długości wyprowadzeń po zlutowaniu; czyszczenie płytki PCB w celu usunięcia pozostałości fluksu (kluczowe dla niezawodności i zgodności).

· Kontrola i testowanie: Wizualna kontrola (lub automatyczna kontrola rentgenowska dla niewidocznych połączeń) w celu sprawdzenia zimnych złączy lutowniczych, mostków lub niepoprawnie ułożonych elementów; testowanie funkcjonalne w celu potwierdzenia poprawności działania.

Zalety montażu THT

· Wyjątkowa stabilność mechaniczna: Idealne do zastosowań narażonych na wibracje lub częste łączenie/rozłączanie.

· Kompatybilność z wysokim natężeniem prądu/wysokim napięciem: Obsługuje wyższe prądy i napięcia niż większość elementów SMD, co czyni go niezbędnym w zasilaczach, przemysłowych panelach sterowania oraz systemach akumulatorów samochodowych.

· Łatwość naprawy i ponownego montażu: Uszkodzone elementy można łatwo usunąć i wymienić (nie wymaga specjalistycznego sprzętu do lutowania powierzchniowego), co zmniejsza czas przestojów w krytycznych systemach.

· Niezawodność w trudnych warunkach środowiskowych: Odporny na skrajne temperatury, wilgoć i działanie substancji chemicznych (zgodny ze standardami takimi jak IEC 60335 dla zastosowań przemysłowych, IATF 16949 dla motoryzacji).

Zastosowania specyficzne dla branż (zgodne z kluczowymi sektorami)

| Branża | Przypadki użycia montażu THT | ||||

| Medycyna | Jednostki zasilające dla sprzętu diagnostycznego (skanery MRI/CT), złącza narzędzi chirurgicznych – spełnia wymagania ISO 13485 pod względem bezpieczeństwa i trwałości. | ||||

| Kontrola przemysłowa | Sterowniki silników, moduły zasilania PLC, zaciski wysokonapięciowe – zgodne z normami UL 508 i IEC 60335 dotyczącymi bezpieczeństwa przemysłowego. | ||||

| Motoryzacja | Zaciski akumulatora, złącza zasilania jednostki sterującej silnikiem (ECU), elementy systemu oświetlenia – odpornne na wibracje i skrajne temperatury (IATF 16949). | ||||

| Elektronika konsumencka | Złącza przewodów zasilających do urządzeń gospodarstwa domowego (lodówki, pralki), gniazda sprzętu audio – trwałe, przeznaczone do częstego użytku. | ||||

THT vs. SMT: Główne różnice

| Proporcje | Montażu THT | Montaż smt | |||

| Wytrzymałość mechaniczna | Wysoka (odporna na wibracje/uderzenia) | Niska (najlepsza dla stabilnych środowisk) | |||

| Obsługa mocy | Wysoka (duży prąd/napięcie) | Niska (mała i średnia moc) | |||

| Rozmiar elementu | Większy | Mniejsze (miniaturyzowane) | |||

| Prędkość produkcji | Wolniejsza (półautomatyczna/ręczna) | Szybsza (w pełni zautomatyzowana) | |||

| Efektywność przestrzenna | Dolny (wymaga otworów w płytce PCB) | Wyższy (montowany powierzchniowo, bez otworów) | |||

Dlaczego warto wybrać montaż płytek drukowanych metodą przelotową?

Dlaczego warto wybrać montaż płytek drukowanych metodą przelotową?

Wybór montażu przelotowego płytek PCB (THT) to strategia dla zastosowań, w których niezawodność mechaniczna, obsługa wysokiej mocy i długoterminowa niezawodność są warunkiem niezbędnym — szczególnie w sektorach medycznych, automatyki przemysłowej, motoryzacyjnym i

elektroniki użytkowej. Poniżej przedstawiono kluczowe powody wyboru technologii THT, dostosowane do specyfiki Twojej działalności:

Bezkonkurencyjna trwałość mechaniczna w warunkach dużego obciążenia

Komponenty THT są fizycznie zamocowane przez otwory w płytce PCB i lutowane od strony przeciwnej, co zapewnia znacznie silniejsze połączenie niż urządzenia montowane powierzchniowo (SMD). Dlatego THT jest idealny do:

· Zastosowań narażonych na wibracje/uderzenia: Części podwozia samochodów, roboty przemysłowe i sprzęt zewnętrzny (zgodny ze standardami IATF 16949 i IEC 60335).

· Częstego łączenia/rozłączania: Złącza zasilające, gniazda audio i zaciski przemysłowe (odporne na zużycie wynikające z częstego użytkowania).

· Surowe warunki pracy: Skrajne temperatury, wilgoć lub ekspozycja na chemikalia (np. systemy pod maską pojazdów, przemysłowe linie produkcyjne).

Doskonała wydajność przy wysokim natężeniu prądu/wysokim napięciu

Komponenty THT są projektowane tak, aby wytrzymywały większe obciążenia prądowe, napięciowe i termiczne niż większość komponentów SMD, co jest kluczowe dla:

· Systemy zasilania: Przemysłowe zasilacze, jednostki zasilające urządzeń medycznych (rezonans magnetyczny/tomografy komputerowe) oraz zaciski akumulatorów w pojazdach.

· Urządzenia wysokonapięciowe: Przemysłowe panele sterowania, systemy klimatyzacji i wentylacji (HVAC) oraz komponenty do ładowania pojazdów elektrycznych (EV).

· Zarządzanie temperaturą: Większy rozmiar komponentów i bezpośrednie montowanie na płytce drukowanej umożliwia lepsze odprowadzanie ciepła, zmniejszając ryzyko uszkodzenia w systemach pracujących ciągle.

Łatwość naprawy, przeróbki i konserwacji

Konstrukcja THT upraszcza serwisowanie po produkcji — kluczowa zaleta dla urządzeń krytycznych dla misji:

· Tanie naprawy: Uszkodzone komponenty (np. transformatory przemysłowe, złącza urządzeń medycznych) można szybko wymienić bez użycia specjalistycznego sprzętu do lutowania powierzchniowego, minimalizując przestoje.

· Elastyczność prototypowania: Idealne dla prototypów niskoseryjnych lub niestandardowych konstrukcji, gdzie powszechne są ręczne modyfikacje i wymiana komponentów.

· Obsługa długiego cyklu życia: Komponenty THT są często łatwiej dostępne dla systemów starszych (np. maszyn przemysłowych o żywotności powyżej 10 lat), co gwarantuje ciągłą możliwość konserwacji.

Zgodność ze specyficznymi standardami bezpieczeństwa branżowymi

THT odpowiada surowym wymaganiom regulacyjnym dotyczącym bezpieczeństwa i niezawodności:

· Medycyna: Spełnia wymagania ISO 13485 oraz FDA 21 CFR Część 820 dotyczące krytycznych połączeń zasilających w sprzęcie diagnostycznym i narzędziach chirurgicznych.

· Automatyka przemysłowa: Zgodny z normami UL 508 oraz IEC 60335 dla bloków zacisków wysokiego napięcia i sterowników silników.

· Automotywka: Zgodny z IATF 16949 dla komponentów odpornych na wibracje (np. złącz autowe do wiązek przewodów) oraz systemów krytycznych pod względem bezpieczeństwa.

Kompatybilność z montażem mieszanym (THT + SMT)

THT uzupełnia SMT, rozwiązując złożone wyzwania projektowe:

· Zastosowanie THT do elementów wysokoprądowych/odpornych (np. złącz autowych zasilających) oraz SMT do miniaturyzowanych obwodów (np. modułów ADAS) na tej samej płytce drukowanej.

· Optymalizacja kosztów i wydajności: THT obsługuje niestandardowe, niskoserijne elementy wysokoprądowe, podczas gdy SMT umożliwia automatyzację masowej produkcji komponentów standardowych.

Niezawodność w zastosowaniach krytycznych pod względem bezpieczeństwa

Solidne połączenia technologii THT zmniejszają ryzyko awarii w systemach, w których przestoje lub błędy mogą mieć poważne konsekwencje:

· wyroby medyczne: Złącza zasilania dla monitorów pacjentów i sprzętu wspomagającego życie.

· Automatyzacja przemysłowa: Systemy awaryjnego zatrzymania i moduły sterowania robotami.

· Automotywka: Czujniki układu hamulcowego i zaciski systemu zarządzania baterią (BMS).

Główne wnioski

Wybierz montaż przelotowy (THT), gdy produkt wymaga wytrzymałości mechanicznej, obsługi mocy wysokiej, łatwej konserwacji lub zgodności ze ścisłymi standardami branżowymi — szczególnie w przypadku aplikacji krytycznych pod względem bezpieczeństwa, pracy w trudnych warunkach środowiskowych lub wymagających dużej mocy

aplikacje. W projektach hybrydowych THT doskonale współgra z technologią SMT, zapewniając optymalną wydajność i efektywność kosztową.

Typy komponentów przelotowych

Komponenty montowane przelotowo są klasyfikowane według ich funkcji, konstrukcji oraz zastosowań — z wyraźnym podziałem na typy zoptymalizowane pod kątem obsługi dużej mocy, stabilności mechanicznej lub konkretnych ról elektrycznych. Poniżej znajduje się uporządkowany

podział dostosowany do sektorów medycznych, sterowania przemysłowego, motoryzacyjnego oraz elektroniki użytkowej:

1. Pasywne komponenty montowane przelotowo

Komponenty pasywne (bez aktywnych elementów półprzewodnikowych) skupiają się na podstawowych funkcjach elektrycznych (oporność, pojemność, indukcyjność):

Rezystory przelotowe

Rodzaje: Kompozyt węglowy, warstwa metalowa, drutowe, rezystory mocy.

Kluczowe zastosowania: Moduły mocy w sterowaniu przemysłowym (drutowe dla wysokiej mocy), jednostki sterujące silnikiem w pojazdach samochodowych (metalowe dla precyzji), zasilacze urządzeń medycznych (rezystory mocy do odprowadzania ciepła).

Standardy: Zgodne z normami UL 1412 (rezystory mocy), IEC 60115 (ogólne rezystory).

Kondensatory przelotowe

Rodzaje: Elektrolityczne (aluminiowe/tantalowe), ceramiczne, foliowe, tantalowe, kondensatory elektrolityczne dużych pojemności.

Kluczowe zastosowania: Systemy akumulatorów w pojazdach samochodowych (kondensatory dużej pojemności do magazynowania energii), napędy silników przemysłowych (elektrolityczne do wyrównywania napięcia), sprzęt do obrazowania medycznego (ceramiczne dla stabilności wysokich częstotliwości).

Istotne cechy: Kondensatory elektrolityczne charakteryzują się dużą pojemnością; kondensatory tantalowe oferują kompaktową, wysokoniezawodną konstrukcję dla urządzeń medycznych.

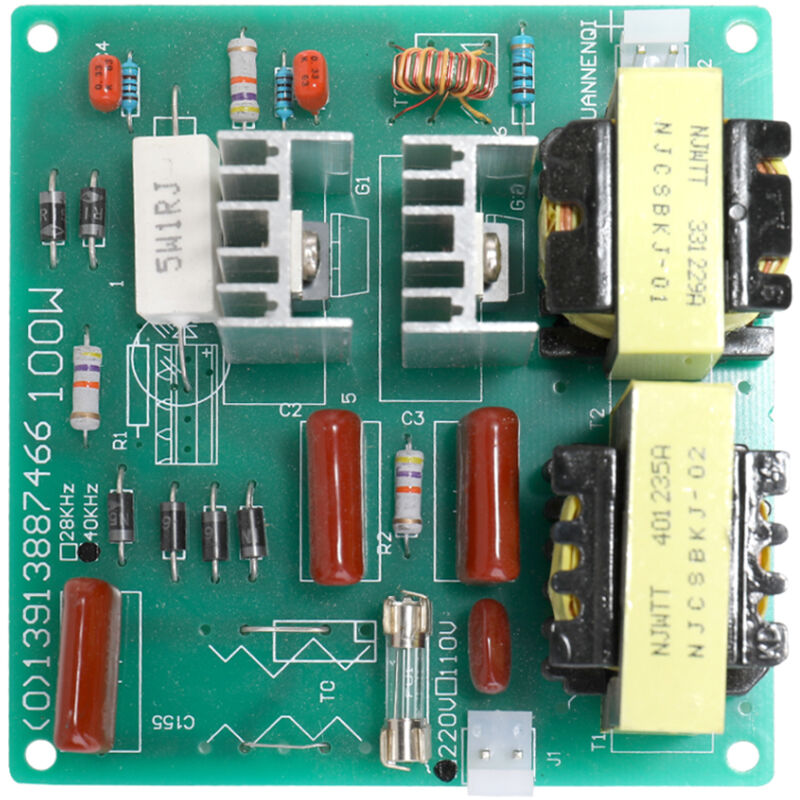

Zwojniki/Transformatory montowane przelotowo

Typy: dławiki mocy, dławiki RF, transformatory separacyjne, przekładniki prądowe.

Kluczowe zastosowania: Zasilacze przemysłowe (transformatory separacyjne dla bezpieczeństwa), systemy ładowania pojazdów samochodowych (dławiki mocy do regulacji napięcia), aparaty MRI (transformatory wysokonapięciowe do konwersji mocy).

Zalety: Wytrzymała konstrukcja uzwojenia dla dużych prądów/napięć (idealna dla trudnych warunków środowiskowych).

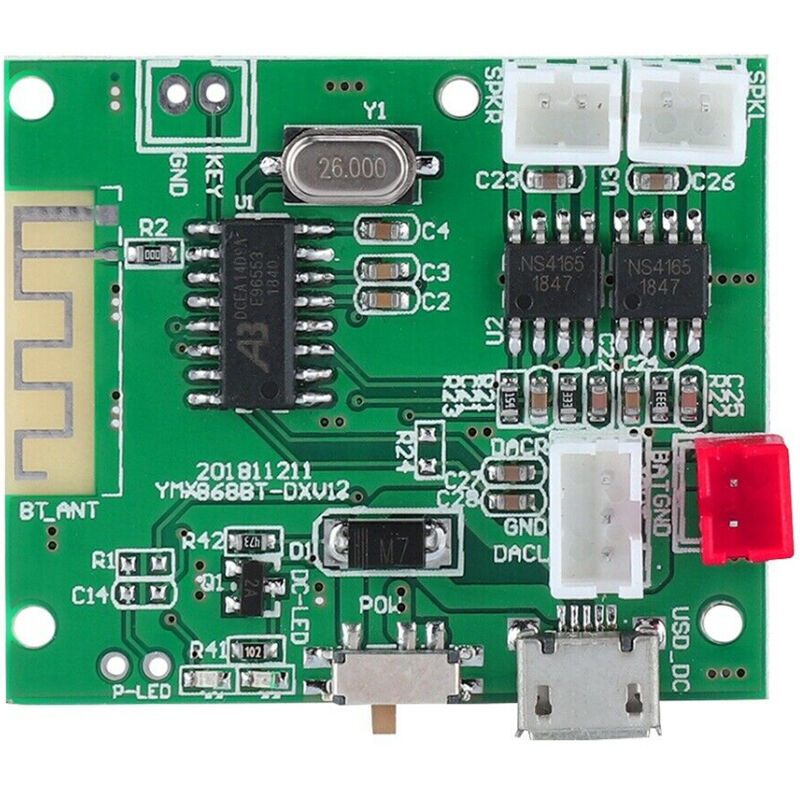

2. Aktywne komponenty przelotowe

Komponenty aktywne (oparte na półprzewodnikach) umożliwiają wzmacnianie, przełączanie lub przetwarzanie sygnałów:

Scalane obwody montowane przelotowo (UK)

Rodzaje: DIP (obudowa dwurzędowa), SIP (obudowa jednorzędowa), PGA (obudowa siatki pinów), obudowy TO (tranzystory).

Kluczowe zastosowania: Przemysłowe sterowniki PLC (UK typu DIP do sterowania logicznego), jednostki sterujące pojazdów (ECU typu PGA dla mikrokontrolerów dużej mocy), urządzenia diagnostyczne medyczne (SIP do przetwarzania sygnałów czujników).

Istotne cechy: Pakiety DIP ułatwiają ręczną wymianę (idealne dla prototypów/napraw); pakiety PGA obsługują obliczenia o dużej mocy.

Tranzystory przewlekane

Rodzaje: BJT (tranzystor bipolarny), MOSFET, IGBT (tranzystor bipolarny z izolowaną bramką), pary Darlingtona.

Kluczowe zastosowania: Przemysłowe sterowanie silnikami (IGBT do przełączania napięć wysokich), inwertery mocy w pojazdach samochodowych (MOSFET do konwersji DC-AC), wzmacniacze mocy w urządzeniach medycznych (BJT do wzmacniania liniowego).

Standardy: IEC 60747 (urządzenia półprzewodnikowe), AEC-Q101 (tranzystory do zastosowań motoryzacyjnych).

Diody/tyrystory

Rodzaje: Dioda prostownicza, dioda Zenera, diody LED, SCR (krzemowy prostownik sterowany), triaki.

Kluczowe zastosowania:

Układy ładowania w pojazdach samochodowych (dioda prostownicza do konwersji AC-DC), sterowanie grzaniem przemysłowym (SCR do regulacji mocy), wskaźniki świetlne w urządzeniach medycznych (tranzystory przewlekane LED dla lepszej widoczności), zasilacze w urządzeniach użytkowych (dioda Zenera do ograniczania napięcia).

3. Złącza i zaciski (komponenty mechaniczno-elektryczne)

Te komponenty umożliwiają połączenia fizyczne/elektryczne—priorytetem jest trwałość i niezawodność:

Łączniki mocujące

Rodzaje: Złączki tulejkowe, zaciski śrubowe, złączki nożowe, złączki okrągłe (np. DIN 43650).

Kluczowe zastosowania: Panele sterowania przemysłowego (zaciski śrubowe do okablowania), zaciski akumulatorów samochodowych (złączki nożowe), wejścia zasilania urządzeń medycznych (złączki okrągłe odporne na sterylizację).

Istotne cechy: Stopnie ochrony IP67/IP68 zapewniające odporność na wodę w zastosowaniach przemysłowych/zewnętrznym użyciu w motoryzacji; materiały medyczne (biokompatybilne) do sprzętu diagnostycznego.

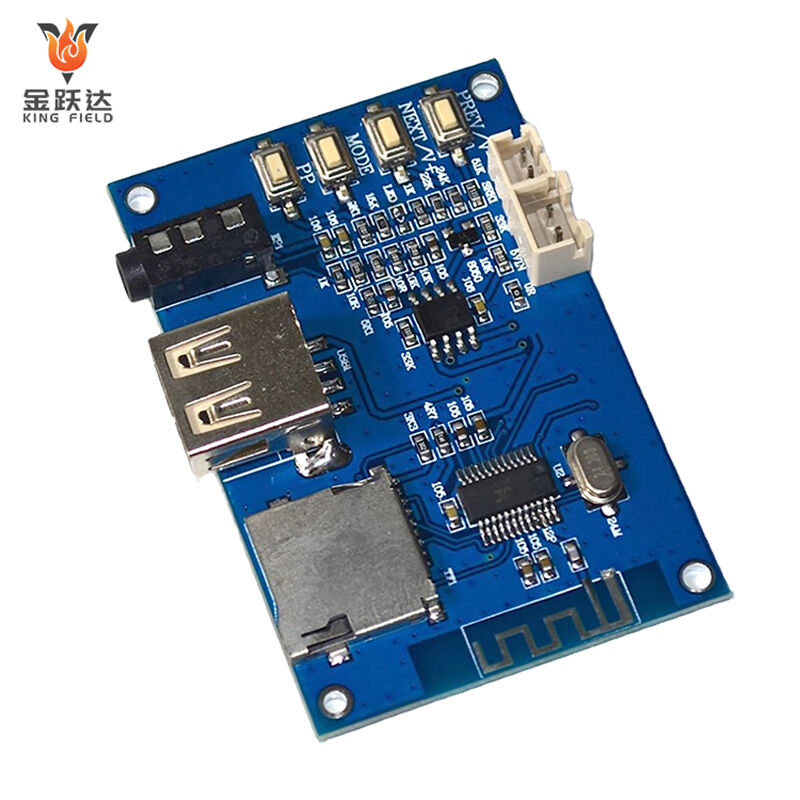

Łączniki sygnałowe

Rodzaje: Złącza D-subminiature (D-sub), RJ45 (Ethernet), USB typu A/B, gniazda audio (3,5 mm), DB9/DB25.

Kluczowe zastosowania: Elektronika użytkowa (USB/gniazda audio), automatyzacja przemysłowa (D-sub do podłączeń czujników), systemy rozrywki w pojazdach (RJ45 do Ethernetu).

Zalety: Montaż przelotowy zapewnia odporność na częste włączanie/wyłączanie (np. gniazda audio użytkowe).

Zaciski śrubowe i złącza

Rodzaje: Zaciski śrubowe, złącza PCB, złącza pinowe, gniazda złącz

Kluczowe zastosowania: Przewody sterujące przemysłowe (bloki zacisków śrubowych do bezpiecznych połączeń), przewody wewnętrzne urządzeń medycznych (głowice PCB), wiązki przewodów podwozia samochodowego (głowice pinowe do połączeń modułów).

4. Elektromechaniczne elementy przelotowe

Połączona funkcjonalność elektryczna/mekaniczna do uruchamiania lub przełączania:

Przekaźniki

Rodzaje: Przekaźniki elektromechaniczne (EMR), przekaźniki mocy, przekaźniki sygnałowe, przekaźniki blokujące.

Kluczowe zastosowania: Panele sterowania przemysłowego (przekaźniki mocy do przełączania wysokiego napięcia), systemy oświetlenia samochodowego (przekaźniki sygnałowe), blokady bezpieczeństwa urządzeń medycznych (przekaźniki blokujące).

Standardy: IEC 61810 (przekaźniki mocy), AEC-Q200 (przekaźniki samochodowe).

Przełączniki

Rodzaje: Przełączniki dźwigniowe, przełączniki klawiszowe, przełączniki push-button, przełączniki DIP, przełączniki obrotowe.

Kluczowe zastosowania: Urządzenia użytkowe (przełączniki klawiszowe), panele sterowania przemysłowego (przyciski awaryjnego zatrzymania), deski rozdzielcze samochodowe (przełączniki dźwigniowe), urządzenia medyczne (sterylne przełączniki push-button).

Istotne cechy: Uszczelnione przełączniki do surowych warunków środowiskowych w motoryzacji/przemyśle; materiały medyczne odpowiadające wymaganiom sterylizacji.

Zawory elektromagnetyczne/Siłowniki

Rodzaje: Zawory elektromagnetyczne liniowe, siłowniki obrotowe.

Kluczowe zastosowania: Zamki samochodowe (zawory elektromagnetyczne liniowe), sterowanie przemysłowymi zaworami (siłowniki obrotowe), systemy dozujące płyny w medycynie (małe zawory elektromagnetyczne do precyzyjnej kontroli przepływu).

5. Specjalistyczne komponenty przelotowe

Optymalizowane do niszowych zastosowań o wysokiej wydajności lub krytycznych pod względem bezpieczeństwa:

Bezpieczniki i wyłączniki automatyczne

Rodzaje: Bezpieczniki tubowe, bezpieczniki nożowe, termiczne wyłączniki automatyczne.

Kluczowe zastosowania: Układy elektryczne w pojazdach (bezpieczniki nożowe), zasilacze przemysłowe (bezpieczniki tubowe), urządzenia medyczne (bezpieczniki zwłoczne do ochrony przed przepięciami).

Standardy: UL 248 (bezpieczniki), IEC 60947 (wyłączniki automatyczne).

Kryształy i oscylatory

Rodzaje: Kryształy kwarcowe, oscylatory kwarcowe, moduły RTC (zegary rzeczywistego czasu).

Kluczowe zastosowania: Przemysłowe sterowniki PLC (oscylatory kwarcowe do synchronizacji), systemy rozrywki w pojazdach samochodowych (moduły RTC), sprzęt diagnostyczny medyczny (precyzyjne kryształy kwarcowe do synchronizacji sygnałów).

Priorytety komponentów specyficznych dla branży

| Branża | Kluczowe typy i wymagania komponentów przelotowych | ||||

| Medycyna | Kondensatory tantalowe (wysoka niezawodność), przełączniki sterylne, transformatory separacyjne (zgodność z ISO 13485) | ||||

| Kontrola przemysłowa | IGBT (przełączanie mocy), zaciski śrubowe (bezpieczne okablowanie), przekaźniki mocy (zgodność z IEC 60335) | ||||

| Motoryzacja | Bezpieczniki nożowe, IGBT (falowniki EV), złącza okrągłe (odporność na wibracje, standardy AEC-Q) | ||||

| Elektronika konsumencka | Gniazda audio, złącza USB, kondensatory elektrolityczne (tanio, wysoka pojemność) | ||||

Cechy montażu płytek drukowanych metodą przelotową

Montaż przelotowy płytek PCB (THT) charakteryzuje się cechami, które czynią go niezastąpionym w zastosowaniach wymagających wytrzymałości mechanicznej, obsługi mocy oraz długoterminowej niezawodności. Poniżej znajduje się uporządkowany podział jego podstawowych

funkcje, dostosowane do sektorów medycznych, przemysłowych, motoryzacyjnych oraz elektroniki użytkowej:

Wytrzymałość mechaniczna i trwałość

Projekt zacisku kotwiczącego: Komponenty są wkładane w otwory płytki PCB i lutowane od przeciwnej strony, tworząc sztywne połączenie mechaniczne (znacznie silniejsze niż komponenty powierzchniowe). Odpiera wibracje, wstrząsy oraz

obciążenia mechaniczne — kluczowe dla:

Komponentów podwozia pojazdów samochodowych (zgodność z IATF 16949 pod względem odporności na wibracje).

Robotyki przemysłowej i sprzętu zewnętrznego (odporność na częste ruchy/uderzenia).

Łączników urządzeń medycznych (trwałość przy wielokrotnych cyklach sterylizacji).

Odporność na zużycie: Łączniki i zaciski typu through-hole wytrzymują częste łączenie i rozłączanie (np. przewody zasilające urządzeń AGD, zaciski paneli sterowania przemysłowego).

Możliwość pracy przy wysokim natężeniu prądu i wysokim napięciu

Wysoka wytrzymałość na prąd/napięcie: Szersze wyprowadzenia elementów i złącza lutownicze pozwalają technologii THT na obsługę wysokoprądowych (10A+) i wysokonapięciowych (1000V+) zastosowań, w przeciwieństwie do większości elementów SMD:

Zasilacze przemysłowe i sterowniki silników (transformatory/rezystory dużej mocy).

Samochodowe systemy akumulatorów EV (złącza wysokonapięciowe i bezpieczniki).

Medyczne skanery MRI/CT (elementy konwersji napięcia wysokiego).

Doskonałe odprowadzanie ciepła: Większy rozmiar elementów i bezpośrednie montowanie na płytce PCB ułatwiają transfer ciepła, zmniejszając ryzyko przegrzania w systemach pracujących ciągle (np. sterowniki pieców przemysłowych).

Łatwość ręcznej montażu, naprawy i poprawek

· Dostępne lutowanie: Elementy THT są widoczne i łatwe do ręcznego lutowania — idealne dla prototypowania małoseryjnego, niestandardowych konstrukcji lub napraw w terenie.

· Uproszczone wymienianie komponentów: Uszkodzone komponenty (np. transformatory przemysłowe, przekaźniki urządzeń medycznych) można usuwać i wymieniać bez użycia specjalistycznego sprzętu do lutowania powierzchniowego, minimalizując przestoje w krytycznych systemach.

· Kompatybilność z systemami starszej generacji: Komponenty THT są powszechnie dostępne dla starszego sprzętu (np. maszyn przemysłowych o żywotności powyżej 10 lat), co zapewnia długoterminową możliwość konserwacji.

Niezawodność w trudnych warunkach

· Odporność na warunki środowiskowe: Zespoły THT zapewniają stabilną pracę w ekstremalnych warunkach:

Ekstremalne temperatury (-40°C do 150°C) w systemach podmaskowych pojazdów samochodowych.

Wilgoć/Pył (klasy ochrony IP65/IP67) w czujnikach przemysłowych przeznaczonych do użytku zewnętrznego.

Oddziaływanie chemikaliów (oleje, rozpuszczalniki) w sprzęcie użytkowym na hali produkcyjnej.

· Stabilna wydajność elektryczna: Mniej podatny na zakłócenia EMI/RFI w hałaśliwych środowiskach przemysłowych (np. systemy automatyzacji fabrycznej).

Zgodność ze ścisłymi standardami branżowymi

· Certyfikat krytyczny dla bezpieczeństwa: THT jest zgodny z wymogami regulacyjnymi dotyczącymi niezawodności i bezpieczeństwa:

Medyczna: ISO 13485 oraz FDA 21 CFR część 820 (dla połączeń zasilających w urządzeniach wspomagających życie).

Przemysłowe: UL 508 oraz IEC 60335 (dla paneli sterowania wysokim napięciem).

Motoryzacja: IATF 16949 (dla komponentów chassis odpornych na wibracje).

· Śledzenie pochodzenia: Komponenty montowane przewlekane są łatwiejsze do inspekcji i weryfikacji zgodności (np. kodowanie partii dla części urządzeń medycznych).

Kompatybilność z montażem mieszanym (THT + SMT)

· Elastyczność projektowania hybrydowego: THT integruje się bezproblemowo z SMT na tym samym PCB, łącząc:

THT dla komponentów wysokoprądowych/wytrzymałych (np. złącza zasilające w pojazdach samochodowych).

SMT dla miniaturyzowanych obwodów (np. moduły czujników ADAS).

· Optymalizacja kosztów: Łączy elastyczność THT przy małej serii z wydajnością produkcji masowej charakterystyczną dla SMT.

Prosta kontrola i zapewnienie jakości

· Wizualna weryfikowalność: Złącza lutownicze są widoczne (w przeciwieństwie do ukrytych złączy SMD), co umożliwia szybką kontrolę wizualną lub automatyczną inspekcję optyczną (AOI) pod kątem wad (zimne złącza, mostki).

· Dostępność do testowania: Wyprowadzenia przewlekane ułatwiają sondowanie podczas testów funkcjonalnych (np. diagnostyka płytek sterujących przemysłowych).

Podsumowanie kluczowych cech

| Kategoria funkcji | Główne atrybuty | ||||

| Wyroby mechaniczne | Sztywne mocowanie, odporność na wibracje/uderzenia, trwałość zużyciowa | ||||

| Elektryczny | Obsługa wysokiej mocy/napięcia, doskonałe odprowadzanie ciepła | ||||

| Produkcja | Kompatybilność z montażem ręcznym, łatwy ремонт/poprzedział, wsparcie dla systemów starszego typu | ||||

| Środowisko | Ekstremalna odporność na temperaturę/wilgoć/substancje chemiczne | ||||

| Zgodność | Zgodność ze standardami bezpieczeństwa medycznymi/przemysłowymi/samochodowymi | ||||

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||